微结构多通道混合器的混合性能研究

郎梨霞,陈凯,魏忠

(石河子大学化学化工学院,新疆 石河子 832003)

微通道混合器具有混合性能好,传质效率高的优点,引起了许多研究人员和企业的高度关注。作为一种典型的微化工设备,其内部的特征尺寸微细化所引起的过程特性变化对传统的三传一反现象和理论产生了新的挑战。当化学反应过程涉及到混合时间和反应时间之间的比较时,微混合器的微观混合性能将是快速反应的控制因素[1-2]。微观混合过程发生在流体层中的拉伸以及分子水平上的扩散,其中分子扩散可以消除局部层流中的偏析区域。

微混合效率是衡量微混合过程的质量的关键指标,对于微混合器的设计和优化起着关键性的作用[3]。化学反应作为分子探针被广泛用于确定微混合的效率[4-6]。Villermaux-Dushman反应具有简单的反应方案、通过紫外-可见光谱分析反应产物的简便性以及良好的灵敏度和重现性的优势,成为最广泛使用的化学方法之一[7-8]。此外,测试反应在工业过程中的应用需要安全处理化合物,Villermaux-Dushman反应的碘化物-碘酸盐反应体系在反应过程中产生的化合物符合安全要求。

然而,用碘化物-碘酸盐反应体系定量分析并不能直接反映流体流动、浓度场的分布情况。鉴于微通道内部传质的重要性,需要仔细考虑内部流体的流动以及混合状态,以便了解混合机理和效率。随着近年来计算机能力的快速提高,通过计算流体动力学(CFD)方法进行数值模拟在研究反应器的微混合性能方面吸引了越来越多的兴趣。借助CFD方法模拟流体混合的过程可能有助于解释竞争体系是如何定量分析混合效率的。例如Bensaid S[9]借助CFD模拟微混合器中钼酸铵、柠檬酸和硫化铵作为反应物合成硫化钼纳米颗粒的过程,研究了不同操作条件下微混合器中的流场分布,以评估该混合器的混合效率。近年来,在分子水平上对混合进行建模通常用DQMOM-IEM的分子混合模型进行计算,这种方法通过使用直接正交矩量法(DQMOM)加上与平均值的相互作用交换(IEM),以混合分数概率密度函数方法描述混合过程[10]。

在本文中,我们设计制作了一种光固化3D打印的微结构的多通道混合器,通过控制通道毫米尺度的管道内径来实现内部流体湍动,从而加强反应流的微混合效率。利用碘化物-碘酸盐反应体系和CFD模拟分析了这种微结构多通道微混合装置的流动特性和混合性能。CFD模型是基于雷诺平均纳维-斯托克斯(RANS)方法,通过DQMOM方法加上与平均值交换的相互作用(IEM)模型来描述竞争反应体系中分子水平的混合,研究Re对微混合效率的影响。

1 材料与方法

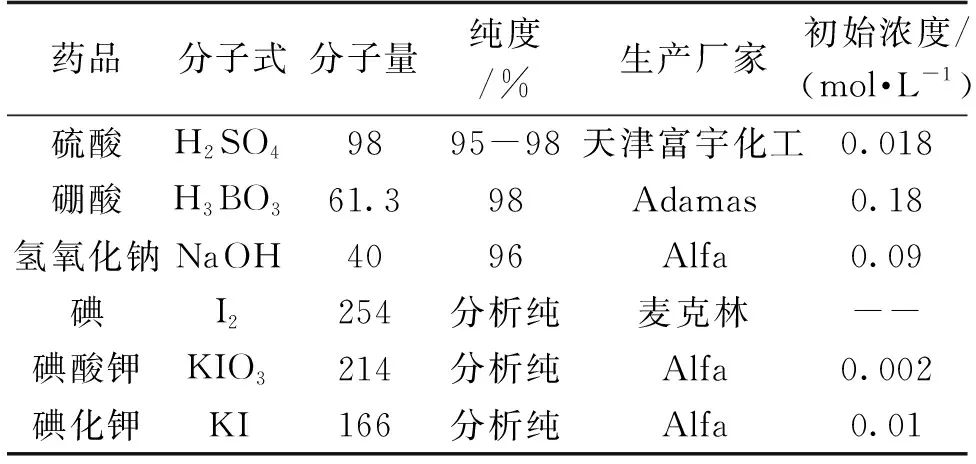

用于Villermaux-Dushman反应的材料见表1。先将KI和KIO3溶于去离子水中形成KI和KIO3溶液,然后用H3BO3和NaOH溶液制备缓冲溶液。再将KI和KIO3溶液加入到缓冲溶液中,形成混合液A。这一混合顺序能够使碘化物和碘酸根离子在碱性溶液中共存,从而防止热力学碘的形成。硫酸溶液作为溶液B。

表1 实验所需试剂

1.1 微结构混合器的构建

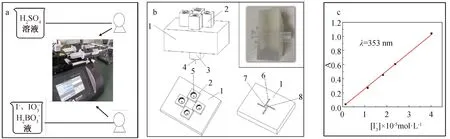

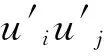

图1b是微结构混合器的三维模型,其模型是用solidworks2015创建的。1表示反应腔座,2是螺纹进口,3为螺纹出口,4是底端出口,5、6是微通道进口,7是微混合腔体,8是混合器出口。上述螺纹连接口在混合腔座的上方设置有四组,且螺纹连接口的宽为1 mm,腔体直径4 mm,深度均为1.5 mm,四个进口通道均与混合腔体相切,其螺纹连接口中部的出口直径为1.2 mm。混合器由立体光刻树脂(甲基丙烯酸酯光聚合物树脂,Formlabs Form 3,0.05 mm层分辨率)进行3D打印。外部注射泵接口处的螺纹(M6.0螺距:1 mm),流速由两个注射泵(Harvard Apparatus)控制。混合器的光学实物照片显示在图1b右上方。

a-反应溶液输送过程 b-微结构混合器结构示意图 的标准曲线图1 整体为实验流程图

1.2 平行竞争反应体系

Villermamx-Dushman平行竞争反应已被广泛用于表征各类微型混合器的混合效率[4,11,12]。本实验也采用该平行竞争反应定量分析微结构多通道混合器的微观混合性能。

对于竞争反应体系Villermamx-Dushman:

(1)

(2)

(3)

以分离指数(XS)来衡量混合性能:

(4)

(5)

(6)

1.3 平行竞争反应的实验过程

(7)

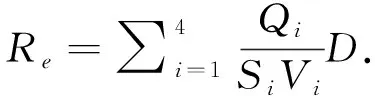

以不同流速下腔体内Re与XS之间的关系来评估流体在微混合器中的混合情况[17]。其中Re为:

(8)

其中D:腔体直径(m),Qi:某一流体的体积流量(mL·min-1),Si:流体进口通道的横截面积(m2),Vi:为流体的运动粘度(m2·s-1)。

2 CFD模拟

2.1 CFD模拟方程

本研究中采用了基于RANS的标准k-ε模型。考虑到液相的压缩性,在本工况下CFD模拟中对液态介质选择了恒定密度不可压缩模型[18]。计算域中的连续性和动量方程可以表示为:

连续性方程:

(9)

动量守恒方程:

(10)

湍流动能(k)和湍流耗散率(ε)分别根据公式(11)和公式(12)表示:

(11)

(12)

(13)

其中C1ε,C1ε为经验常数,C1ε=1.44,C1ε=1.92,σε,σk分别为为k和ε对应的普朗特数,σε=1.0,σk=1.3。Gk是由于平均速度梯度引起的湍动能k的产生项。

为了模拟混合和反应过程,必须解决所涉及的反应物种的传输方程。相关组分的传输方程为:

(14)

Ci是物种i的浓度。D是物种的扩散系数。Γt为湍动扩散率。Si为化学源项。其中:

(15)

Cμ为常数为0.09,Sct是湍流施密特数,数值在0.7~1.0之间。

(DQMOM-IEM) Model:

(16)

Pn为节点n的权重,ξ为混合分数。

2.2 物理模型和边界条件

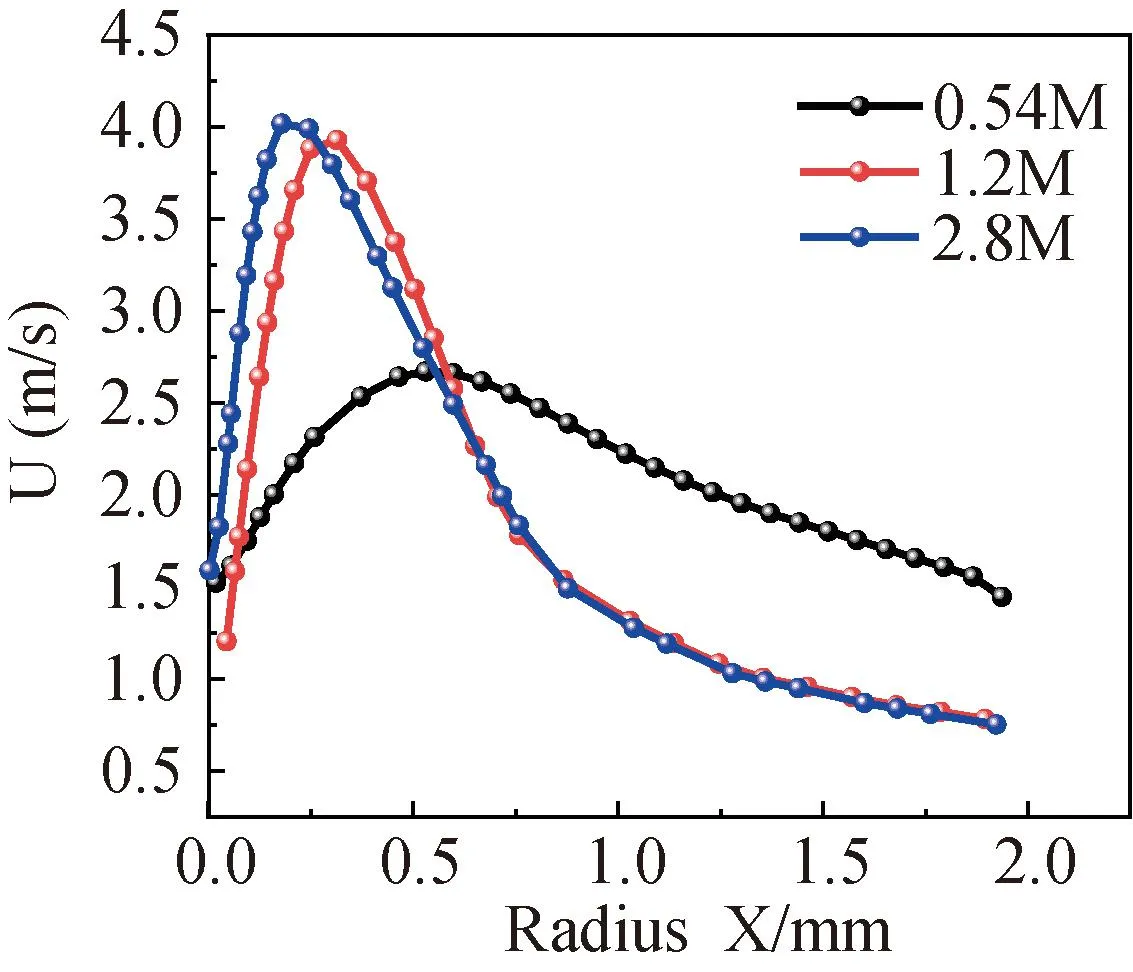

在本研究中,CFD模型的配置和尺寸实际实验装置相同(图1),包括四个入口和一个出口。混合溶液A和硫酸溶液B的组分设定与实验值相同,并规定混合溶液A和硫酸溶液B交错进入四通道,以实现有效混合。混合器中的流体都是稳定的、牛顿式的和湍流式的。本研究中碘单质以外的物质均以离子状态分散在水溶液中,水占水流体积的99%以上。因此,流体的大部分物理特性被假定为具有水的特性,在298 K时的粘度为1.0 mPa s,密度为998.2 kg·m-3。使用ICEM创建了模型的三维网格,如图2所示,并验证了网格的独立性。网格计算域中入口的边界条件被假定为均匀的速度分布,出口处采用压力出口边界条件。

图2 微结构混合器的网格模型和计算域

2.3 计算过程

稳态的RANS模拟是基于Fluent软件在双精度条件下运行的。仿真策略假定混合器中是不可压缩流体的单相流体,具有恒定的物理特性和可忽略的重力效应。反应采用了物种传输方程和DQMOM-IEM模型,设定除I2外的其他溶液是粘度为1.0 mPa s的水溶液,通过 AMD Ryzen 95950X 16的中央处理器完成了收敛的稳态解。此外,选择标准的k-ε方程为湍动模型,近壁处理选择增强墙壁处理(EWT)模式,采用半隐式压力连接方程(SIMPLE)和预压交错选项(PRESTO)格式进行压力-速度耦合和压力离散,其他项不变。基于Green-Gauss单元的方法用于梯度离散,变量保持不变时停止计算,所有的残差不低于10-4。

3 结果与讨论

3.1 网格的独立性验证

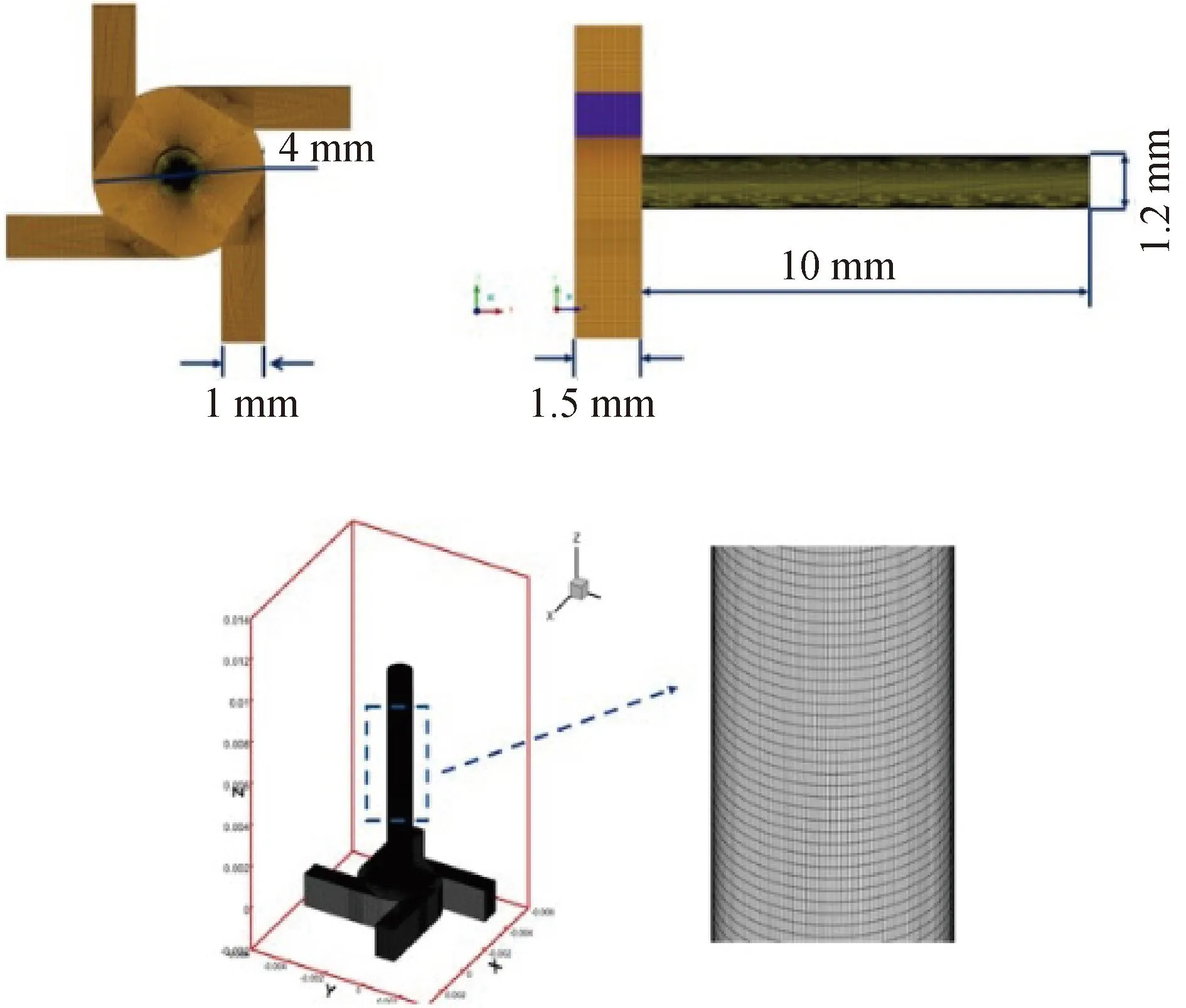

对混合器内部沿 X 方向反应腔体中间高度平行的一条直线来分析网格数目对半径速度(U)的影响(图3)。通过对0.54 M、1.2 M、2.8 M(M:百万)的计算域进行比较,网格数为0.54 M时,半径X方向上的速度较低。当网格数提升至到1.2 M时,X方向上速度出现显著变化。进一步提升网格数至2.8 M后,在X方向上的速度分布与1.2 M网格数分布接近。此外,进一步比较了混合腔体内流体的湍动能(图4),0.54 M网格计算的湍动能与1.2 M和2.8 M的计算结果出现显著差异,1.2 M和2.8 M表现出相近的模拟结果。在平衡了计算量和计算精度后,本工作中由1.2 M 计算单元组成的网格就能满足计算要求。

图3 对于不同数量的计算单元,沿X方向的反应堆腔体中间高度的半径速度 (U) 的比较

图4 不同计算单元数的湍动能(k)分布比较

3.2 多通道混合腔体内的湍动程度及I2浓度分布

多通道微混合器在不同Re条件下的湍动强度分布如图5a所示,低雷诺数时(Re=2 127),混合腔体中内具有低湍动强度,但由于中心出口处口径变小,动能增大,从云图分布上可以明显看到中心出口处湍动强度增强。随着Re的增加,即当Re达到4 963时,四股流体在混合器腔体内碰撞,形成强烈湍动区,高湍动能的区域移动到腔室的中心,实现有效混合。

a-不同湍动程度等值线云图分布 b-I2 等值线云图分布图5 多通道混合腔体内的湍动程度及I2浓度分布

Re为2 127和4 963处多通道混合器平面处I2组分的质量浓度等值线云图如图5b所示。在低雷诺数下(Re=2 127),从云图分布上也可以直观看出腔体内I2的质量浓度分布流体混合不完全,表明H+没有完全分散开,混合腔体内局部区域会发生反应(2),生成单质I2。

而当雷诺数增加到(Re=4 963)时,流体混合性能增强,H+被立即消耗掉,混合腔体内几乎不会产生I2。这也说明在高雷诺数下流体实现了有效混合。

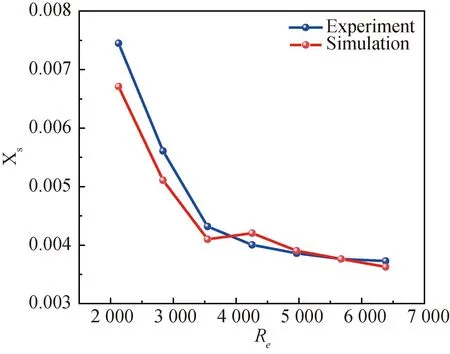

3.3 不同Re对XS的影响

Re对XS影响的实验与模拟对比情况由图6可知,XS随着Re的增大而减少;Re>4 000时,XS趋于稳定,说明多通道混合器内已经形成湍动流,微观混合达到最大值。模拟值与实测值变化趋势基本一致。值得注意的是,Re<3 500时,CFD模拟结果和实验值存在一些差异,这可能是由于在低Re下,注射泵推进的流体有明显的脉动现象,此时混合效果较差,反应物还没有完全反应就流出混合器,在收集器内还会进一步反应,会导致更多副产物(I2)生成。在模拟过程中我们统一采用了k-ε湍流模型这可能会带来误差。总体来说,CFD模拟与实验结果相对吻合较好,说明该模型模拟该流场具有稳定性。CFD模拟结果也用于帮助理解混合机制,重现实验结果,以获得最佳性能。

图6 不同Re对XS的影响

3.4 结论

本文结合实验和CFD模拟对微结构多通道混合器内的混合情况进行分析,得到如下结论:(1) 用光固化3D打印机成功设计构建了一种微结构多通道混合器。(2) 实验和CFD结果都表明,流体在封闭、有限的混合腔体中心剧烈湍动,分离指数XS和Re之间的关系也证明随着Re增大XS减小,当Re达到4 000多以上XS趋于稳定,实现有效混合。(3) CFD模拟与实验数据性比较较吻合,说明该模型模拟流场具有稳定性。(4) 该混合器具有良好的混合性能。因此,它有望在快速反应及强化混合过程中得到应用。