半圆柱阻流体锥形腔无阀压电泵

严天祥, 龙志文, 李成其, 陈虎城, 秦建华

(1. 桂林理工大学 机械与控制工程学院高校先进制造与自动化技术重点实验室,广西 桂林 541006;2. 桂林电子科技大学 机电工程学院,广西 桂林 541004)

0 引言

压电泵是一种利用压电材料的逆压电效应将电能转换成机械能的新型流体驱动器[1-3],其具有体积小,结构简单,低噪音和抗电磁干扰等优点[4-6],在药物输送[7]、电子散热[8]、化学分析[9]等领域应用广泛。压电泵根据阀体结构可分为有阀压电泵和无阀压电泵[7-9]。有阀压电泵是利用阀体运动来控制流体的流动方向,易造成阀体的疲劳磨损。无阀压电泵是利用无移动部件阀体的流阻不等性来实现流体的驱动,避免了阀体的疲劳磨损[10-20]。

文献[10]基于流体正、反向阻力差原理首次研发了锥形管无阀压电泵,此后众多学者对无阀压电泵进行了研究,开发了多种结构无阀压电泵[11-16],主要包括管道外置无阀压电泵[10-13]和管道内置无阀压电泵[14-18]。与管道外置无阀压电泵相比,管道内置无阀压电泵能够充分利用泵腔内部空间,易实现泵体积的小型化。半球缺阻流体无阀压电泵是一种流体输送性能良好的管道内置型无阀压电泵[17],但其泵腔内半球缺阻流体为复杂的三维结构,不利于泵的微型化加工。为提高其工艺性,文献[18]提出了半圆柱阻流体无阀压电泵(半圆柱泵),该泵为结构简单的平面结构,易于微型化加工,但输出流量一般,受限于限大流量场合应用。

为提升半圆柱泵的流量,结合锥形腔的流阻不等特性,本文提出了一种工艺性良好的半圆柱阻流体锥形腔无阀压电泵(半圆柱锥形腔泵),介绍了该泵的结构及工作原理,建立了其流量的理论公式。数值模拟了该泵的泵腔流速分布,对比分析了其与半圆柱泵的阻力特性。试验比较了两种泵的流量和压力差特性。研究结果证明了半圆柱锥形腔泵的流体输送能力较半圆柱泵有所提高。

1 泵的结构及工作原理

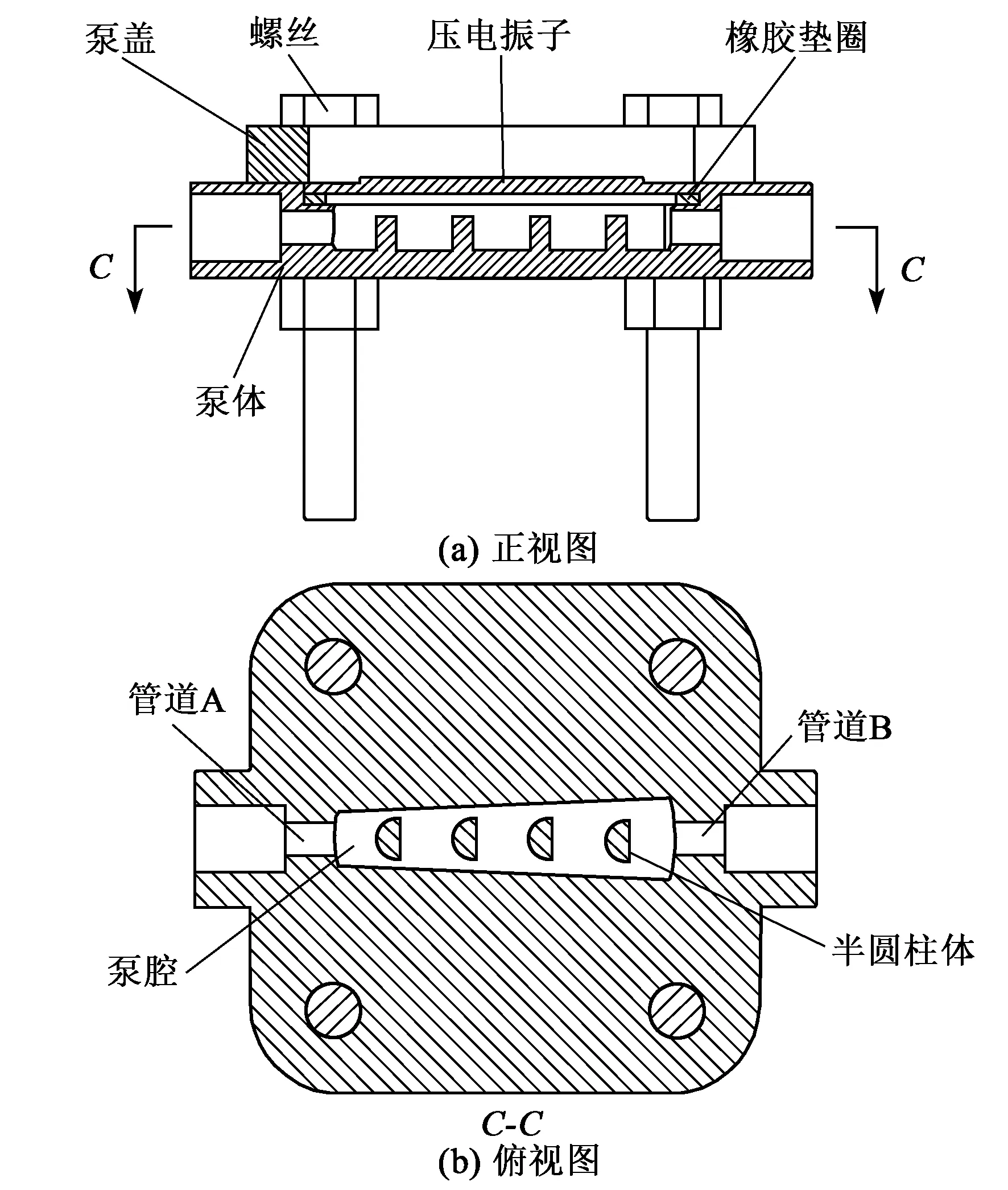

图1为半圆柱锥形腔泵的结构示意图。压电振子为动力源,其固定在橡胶垫圈和泵盖之间。泵腔为锥形腔,其内部放有同向等距排列的4个相同半圆柱体,锥形腔和半圆柱体用于产生正、反向阻力差。本研究定义流体阻力小的方向(管道A至管道B)为正向流动,反之则为反向流动。

图1 半圆柱锥形腔泵的结构示意图

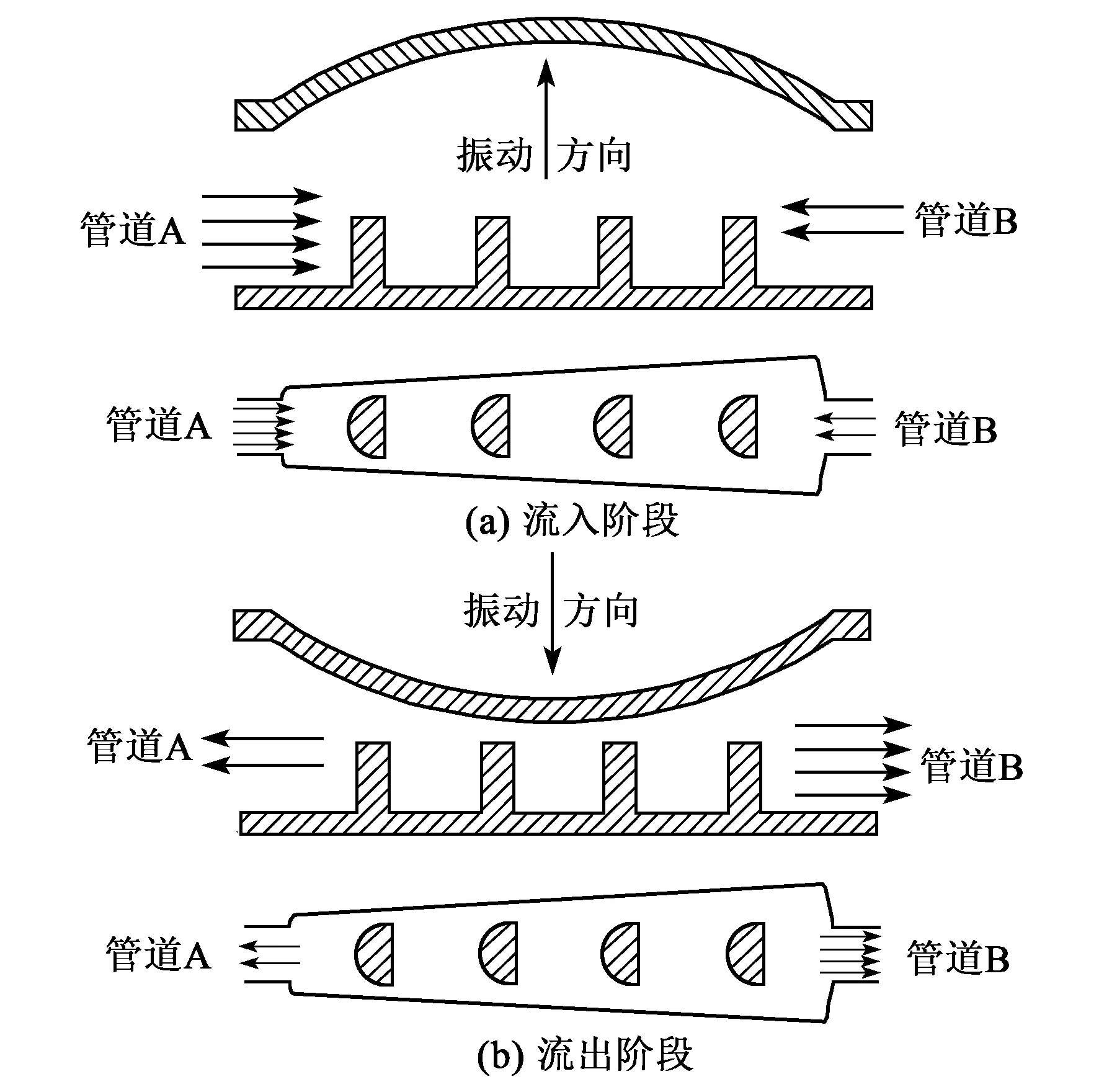

图2为半圆柱锥形腔泵的工作原理图。由图2(a)可知,压电振子向上振动使泵腔压强降低,流体从两侧管道流入泵腔。由图2(b)可看出,压电振子向下振动使泵腔压强增大,流体从两侧管道流出泵腔。由于半圆柱面的流体阻力小于矩形面的流体阻力,且扩张腔的流体阻力小于收缩腔的流体阻力,故在流入阶段管道A流入流体较多,而在流出阶段管道B流出流体较多,于是半圆柱锥形腔泵实现了从管道A向管道B的单向输送。

图2 半圆柱锥形腔泵的工作原理图

2 理论分析

由文献[19]可知,压电振子从平衡位置振动到最高位置的泵腔容积最大变化量为

πw0R2/2

(1)

式中:w0为压电振子的振动位移;r为压电振子上某一点到其中心的距离;R为压电振子的半径。

正、反向流时,流体的压力损失[20]分别为

(2)

(3)

式中:Δpz为正向流的流体压力损失;Kz为正向流的流体阻力因数;vz为正向流的流体平均速度;ρ为粘性流体的密度;Δpf为反向流的流体压力损失;Kf为反向流的流体阻力因数;vf为反向流的流体平均速度。

(4)

(5)

正、反向流的流量分别为

Qz=Svz

(6)

Qf=Svf

(7)

式中S为管道横截面面积。

当压电振子振动到最高位置时,有:

(8)

根据式(1)、(8)可得

(9)

压电振子从最高位置振动到平衡位置时,流体从两侧管道流出,其流量为

(10)

在一个工作周期T内,泵有2次从泵腔排出流体,则其单位时间的流量为

Q=2fQT/2=πw0R2f(K-1)/(K+1)

(11)

由式(11)可知,当Kf>Kz,即流体的反向阻力大于其正向阻力时,可得K>1,Q>0,半圆柱锥形泵腔就能单向输送流体;同时,阻力因数比越大,泵的流量越高。

3 数值模拟

3.1 流速分布

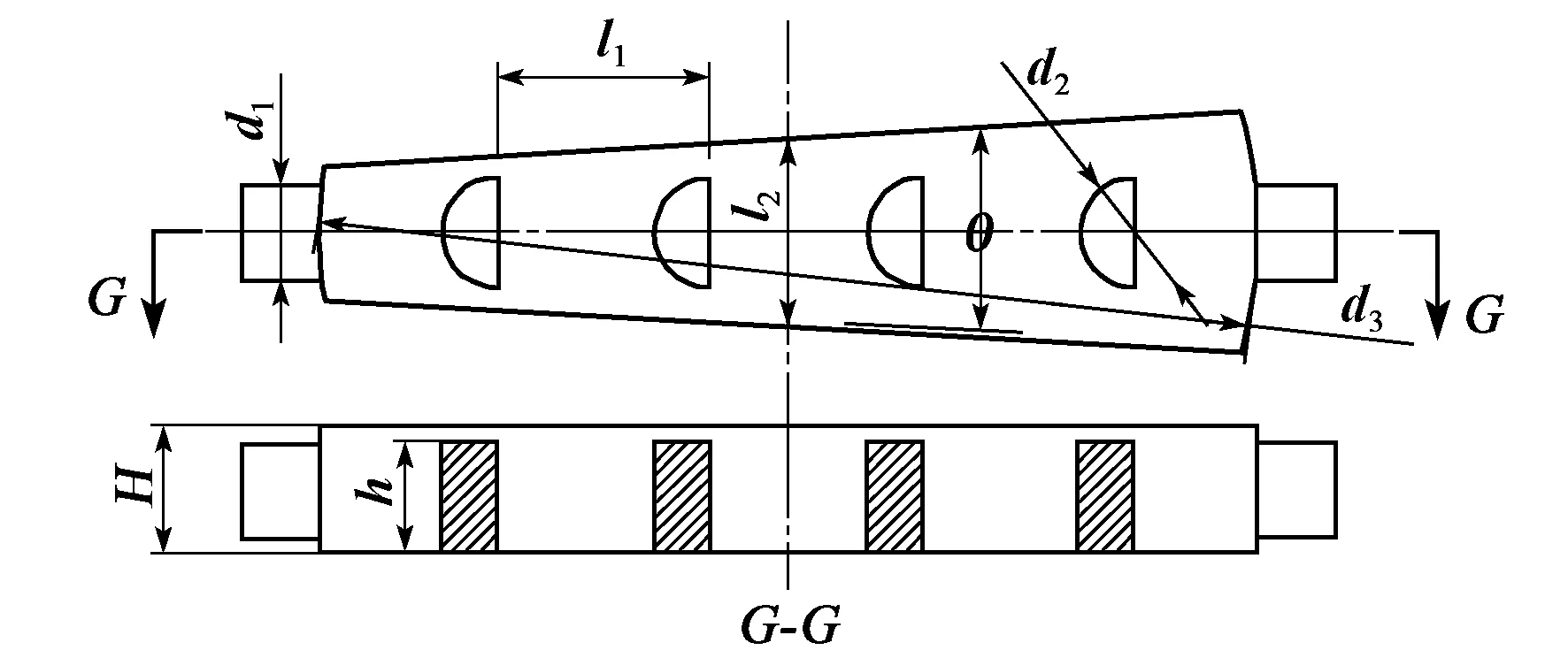

图3为半圆柱锥形腔泵的泵腔结构。图中,锥形腔的直径d3=∅30 mm,高度H=4 mm,锥角θ=5°;半圆柱的直径d2=∅3.5 mm,高度h=3.8 mm,半圆柱间的距离l1=6.8 mm,锥形腔中距l2=6 mm,两端管道直径d1=∅3 mm。

图3 半圆柱锥形腔泵的泵腔结构

使用Creo软件建立半圆柱锥形腔泵的泵腔流体域模型,使用ANSYS软件对其进行四面体网格划分(见图4(a))和数值模拟,选用标准k-ε湍流模型,流体介质为水,其密度和运动粘度分别为998.2 kg/m3和1.01×10-3Pa·s,进出口设为压力边界条件,设入、出口压力分别为1.6 kPa和0。图4(b)为压力差1.6 kPa下半圆柱锥形腔泵正向流量与网格数量的关系。由图4(b)可知,从网格数量1.95×104开始,半圆柱锥形腔泵的正向流量波动小。由于网格数量越高,模拟值与实际值的差值越小,因此将半圆柱锥形腔泵的网格数量设为12.36×104。

图4 半圆柱锥形腔泵的网格模型及其无关性分析

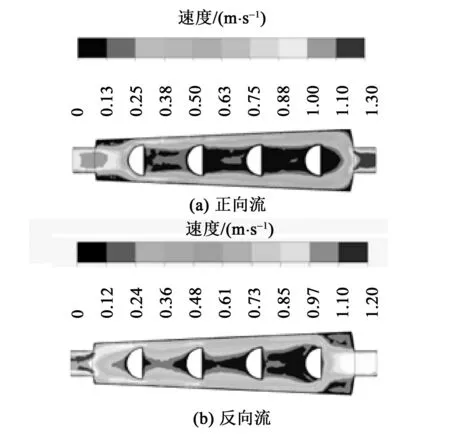

图5为压力差1.6 kPa下正、反向流时半圆柱锥形腔泵的泵腔中间等高面的速度分布图。由图可知,正向流时最大速度(1.3 m/s)高于反向流最大速度(1.2 m/s),由于模拟时正、反向流的进出口压力差相等,由式(2)、(3)可得,半圆柱锥形腔泵的正向阻力因数小于反向阻力因数,表明该泵可以实现流体的单向输送。

图5 半圆柱锥形腔泵的速度分布图

3.2 阻力特性

图6 半圆柱泵的网格模型及其无关性分析

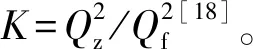

图7为不同压力差下半圆柱泵和半圆柱锥形腔泵的正、反向流量和阻力因数比。由图7(a)可知,相同压力差下,两种泵的正向流量大于反向流量,表明两者均具有流阻不等特性;与半圆柱泵相比,半圆柱锥形腔泵的正向流量基本一致,而反向流量大幅下降。由图7(b)可知,随着压力差增大,两种泵的阻力因数比基本保持不变,半圆柱泵和半圆柱锥形腔泵的阻力因数比平均值分别为1.18和1.24,表明半圆柱锥形腔泵的输送能力优于半圆柱泵。

图7 不同压力差下泵正、反向流量和阻力因素比

4 试验研究

4.1 试验装置

为比较半圆柱锥形腔泵和半圆柱泵的输出性能,对其进行流量和压力差试验。图8为两种泵的泵体和样机。图8(a)中,泵体由Anycubic Photon Mono 4K光固化3D打印机加工,其几何尺寸与仿真参数一致,打印材料为树脂,打印精度为0.05 mm。图8(b)中,压电振子由铜基板和压电陶瓷片组成,其中铜基板的直径为∅35.0 mm。

图8 半圆柱锥形腔泵和半圆柱泵的泵体和样机

图9(a)为流量试验装置,包括信号发生器、功率放大器、夹具、压电泵、烧杯和电子秤(精度0.01 g)等。工作流体为水,在驱动电压220 V下改变驱动频率测量压电泵每分钟的流量。将流量试验装置的出口管更换为竖直朝上的透明亚克力管,可得压力差试验装置如图9(b)所示。设驱动电压为220 V,测量不同驱动频率下亚克力管的液面高度差H,并根据压强p=ρgH(其中,ρ为液体密度,g=9.8 m/s2)计算压力差。

图9 流量和压力差试验装置

4.2 试验对比

图10为半圆柱锥形腔泵和半圆柱泵的流量、压力差与驱动频率的关系。由图10(a)可知,9 Hz时, 半圆柱泵的最高流量为12.28 g/min。12 Hz时,半圆柱锥形腔泵的最高流量为30.96 g/min。由图10(b)可知,18 Hz时,半圆柱泵的最高压力差为170 Pa。14 Hz时,半圆柱锥形腔泵的最高压差为394 Pa。

图10 流量、压力差与驱动频率的关系

5 结论

1) 基于半圆柱泵的结构形式和锥形腔泵的流阻不等特性,提出了一种易于微型化加工的半圆柱锥形腔泵。流量的理论分析表明,阻力因数比越大,泵的流量越高。

2) 半圆柱锥形腔泵的正向阻力因数小于反向阻力因数,验证了该泵的可行性。半圆柱泵和半圆柱锥形腔泵的阻力因数比平均值分别为1.18和1.24,表明半圆柱锥形腔泵的流体输送能力优于半圆柱泵。

3) 当驱动电压为220 V时,半圆柱锥形腔泵的最高流量和压力差分别为30.96 g/min和394 Pa,与半圆柱泵相比,其最高流量和压力差均有提高。