小型高选择性MEMS射频滤波器的设计

许爱国,梅 迪

(南京国睿微波器件有限公司,江苏 南京 210013)

0 引言

随着通信行业的快速发展,可集成化和小型化成为微波通信系统中微波组件的重要发展趋势,尤其是军工行业的航空航天通信对组件的体积、质量要求极严,而滤波器作为通信系统中必不可少的微波无源器件,其小型化[1]成为未来发展趋势。

交指型微机电系统(MEMS)[2]滤波器是指采用MEMS工艺制备出的交指型结构滤波器。其采用矩形交叉耦合方式,通过该方式能够在通带两侧均产生2个传输零点,优化硅片厚度、金属线宽度及通孔孔径大小以确定谐振器最佳品质因数(Q)。交指型MEMS滤波器具有损耗小,耦合系数强,寄生通带远及体积小等优点,近年来受到国内外学者和机构的关注和研究[3]。

硅微机械技术主要采用电感耦合等离子体(ICP)刻蚀[4]微机械通孔阵列的方法,在硅基衬底集成金属图层,从而形成滤波器谐振腔,其输入输出均采用共面波导[5]结构。本文采用腔体滤波器[6]的耦合理论设计了一种S波段MEMS滤波器。设计结果表明,该滤波器不仅具有良好的性能,且具有体积小,矩阵系数高,易加工和集成等特点。

1 工作原理

MEMS谐振腔是滤波器的核心单元,采用四分之一波长谐振器,其寄生频率为基频的3倍频,构成滤波器的寄生通带在3倍频,能够改善带外抑制。微波滤波器的耦合通常是指构成滤波器的微波谐振器间的能量传递或交换,耦合谐振器如图1所示。图中,E1,E2为电场矢量;H1,H2为磁场矢量。

图1 耦合谐振器

滤波器通常采用耦合来表征能量传递或交换,定义耦合为

(1)

式中:ε为介电常数;μ为磁导率。

谐振器间耦合是电耦合和磁耦合[7]的综合作用,一般情况下两种耦合同时存在,只是大小不同。电耦合是指两个谐振器间主要依靠电场完成能量的传递或交换,磁耦合是指两个谐振器间主要依靠磁场完成能量的传递或交换。当两个谐振器的谐振频率不同时,两个谐振器间的耦合系数为

(2)

式中:f01,f02分别为两个谐振器的自谐振频率;fp1,fp2分别为两个谐振器相互耦合时电耦合或磁耦合的谐振频率。

当两个谐振器的谐振频率相同时,可将式(2)简化为

(3)

一般窄带滤波器的f01、f02相差很小,故常用式(3)计算耦合系数。采用仿真软件计算出一对耦合谐振器的前两个耦合谐振频率(即fp1、fp2),然后代入式(3)即可求得它们之间的耦合系数;另外还可通过谐振器的场分布或耦合结构的相位变化情况判断耦合极性。

2 分析与计算

2.1 技术指标要求

工作频率为2 900~3 100 MHz;中心插损≤0.5 dB;2.5~2.7 GHz时带外抑制≥30 dB,3.4~3.5 GHz时带外抑制≥30 dB;通过功率≥1 W;抗烧毁功率为5 W(连续波);封装尺寸为10 mm×10 mm×0.4 mm。

2.2 谐振器设计

四分之一波长谐振器的电场在开路端最强,磁场和面电流最强处分布在接地端,即硅通孔上。图2(a)-(c)为最常用的均匀阻抗谐振器(UIR)的电磁场分布。谐振器的损耗由介质损耗、金属损耗和辐射损耗组成。在硅基单层滤波器设计中,上下表面的金属层和通孔实现了对电磁场的密封,辐射损耗已经确定且被有效减弱。通过选用高阻硅材料降低介质损耗,且介质损耗需根据硅材料的阻值变化,可优化范围有限。通过对谐振器的结构方案优化实现了,金属损耗在设计中可优化空间较大。

图2 UIR和SIR电磁场分

在谐振器的具体实现中,选择阶跃阻抗谐振器(SIR)结构。SIR是由两个以上具有不同特征阻抗的传输线组合而成的横向电磁场结构。与UIR结构相比,SIR在结构设计上多一个自由度,可灵活调整传输线的长度与宽度来实现谐振器的小型化,同时通过改变不同段传输线的阻抗比,实现了对高次谐波的抑制,改善带外抑制。在四分之一谐振器设计中一般通过增加开路端的线宽,等效于增加谐振器开路端的电容,实现谐振器的小型化,其电磁场分布如图2(d)-(f)所示。SIR减小了谐振器在XY平面的尺寸以及谐振器沿长度方向的金属损耗,但等效电容的增加使谐振杆的介质损耗增加,所以在谐振器仿真中SIR的Q值略低于UIR结构的Q值。

2.3 硅片厚度对谐振器性能的影响

根据仿真结果得知,谐振器的Q随硅片厚度的增加而升高,谐振频率随硅片厚度的增加而降低,如图3所示。谐振频率对硅片厚度的敏感度如表1所示,Δf表示硅片厚度每变化1 μm频率的偏移量。本文设计中设定硅片厚度为400 μm。

表1 谐振频率对硅片厚度的敏感度

图3 硅片厚度对谐振器性能的影响

2.4 金属线条宽度对谐振器性能的影响

单层谐振器的Q随宽度的增加而升高,谐振频率随着宽度的增加而降低,如图4所示。谐振频率对金属宽度的敏感度如表2所示。本文设计中设定金属线条宽度为700 μm。

表2 谐振频率对金属宽度的敏感度

图4 金属宽度对谐振器性能的影响

2.5 通孔孔径对谐振器性能的影响

谐振器Q随孔径的增大而升高,如图5所示。谐振频率对通孔直径的敏感度如表3所示。由图可知,孔径增加提高了接地通孔截面积的金属面积,降低了谐振器根部的电阻,从而降低了谐振器的金属损耗。故可认为接地孔径直径越大,谐振器的Q越高。谐振器的频率随孔径的增加而升高,小孔径可降低谐振器的尺寸,但是谐振器的Q会恶化。本文设计中设定谐振器通孔孔径为∅100 μm。

表3 谐振频率对通孔直径的敏感度

图5 硅通孔直径对谐振器性能的影响

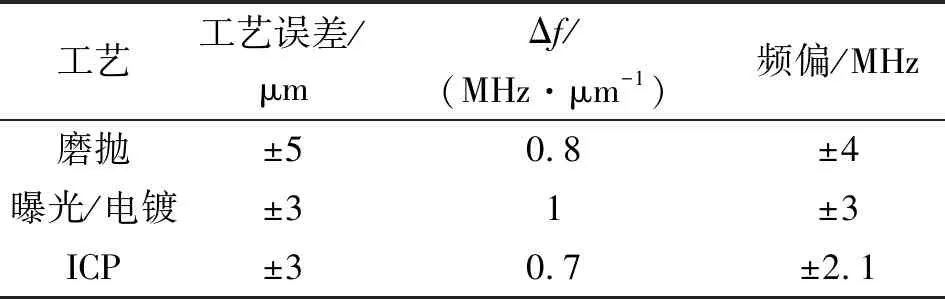

2.6 工艺敏感度对器件性能的影响

金属图案的尺寸误差影响谐振器的谐振频率,金属线条间距影响耦合的强弱。单层金属图案通过光刻形成,其尺寸和间距变化主要受光刻胶曝光和显影工艺的影响,变化范围较小,一般约±3 μm,对谐振频率和耦合系数影响较小。通过磨抛工艺对硅片厚度进行调整,厚度变化范围为±5 μm,对谐振频率有影响。通过ICP刻蚀后硅通孔会产生一定误差(在±3 μm内),会对频率产生影响。结合上述仿真结果对工艺误差的敏感度进行分析,如表4所示,以此确定工艺指标要求。

表4 工艺指标误差对谐振频率的影响

磨抛误差和孔径误差对器件的影响不同。磨抛工艺误差是整体指标一起变化,在片内不会产生很大的厚度分布,不会在单个滤波器内出现频率离散,只会影响滤波器中心频率和带外抑制,而不会恶化驻波,但片间的误差能否控制好,还需工艺验证。

孔径误差受曝光和ICP两道工艺共同影响,造成圆片内中心区域和边缘区域的滤波器频率发生变化,但在单个滤波器内不会出现频率离散,将影响滤波器中心频率和带外抑制,而端口驻波不会恶化。在首轮流片对误差检测确定后,可导入设计模型进行修正。

片厚和孔径对频率的影响最大,在最差情况下,滤波器的工作频率可达13 MHz,但端口的驻波无明显恶化。

3 电性能仿真

根据谐振器仿真结果的Q值建立滤波器拓扑结构。滤波器由4个谐振器组成,在谐振器1-4间通过交叉耦合方式,在通带两侧均产生一个传输零点,以提高滤波器的带外抑制。通带在高频和低频位置均拓展40 MHz,以改善边带插损,并使谐振器的储能最强频率点远离通带,改善器件的功率容量。其电路仿真结果曲线如图6所示。

图6 滤波器电路仿真结果

器件结构设计中,滤波器在硅片表面制作金属谐振器图案,通过硅通孔实现接地,如图7(a)所示。谐振器采用SIR结构以便更好地利用硅片面积。同时利用SIR的开路端实现电耦合,实现CQ交叉耦合,产生传输零点。在硅片表面增加聚酰亚胺(PI)薄膜层,实现对表面Cu的保护和抗氧化,滤波器剖面结构及工艺示意图如图7(b)所示。

图7 滤波器结构

4 耐功率设计

4.1 热损耗分析

单晶硅具有良好的导热特性,热导率为148 W/(m·K),而铁的热导率为60 W/(m·K),铝的热导率为237 W/(m·K)。单晶硅的导热系数可保障工作中滤波器产生的热量能良好地扩散并导出,所以滤波器内部因材料介质损耗产生的热量能及时扩散传导出去。滤波器的金属损耗体现在面电流流经金属表面产生的损耗。谐振器的面电流主要集中在硅通孔根部,只要保证滤波器安装良好,下方印制板接地和有散热孔,在功率5 W下滤波器不发生热膨胀。

4.2 电击穿

对滤波器的电路结构进行功率仿真,以确定功率容量最易发生放电的谐振器结构。设计中对指标要求的抗烧毁功率(37 dBm)增加3 dB余量,当端口输入功率为40 dBm时,首腔储能和两个电耦合零点腔储能计算结果如图8所示。由图可看出第2、第3谐振器储能最大(达8.38 nJ)。

图8 滤波器易发生放电谐振器的储能仿真结果

硅基单层滤波器中金属谐振器上下面均为高阻硅材料,不会发生放电。表面金属图案被PI薄膜覆盖,有效地防止了表面金属间的放电现象。因此,滤波器在输入功率为5 W时不会发生放电现象。

5 仿真结果

采用三维电磁仿真软件和电路仿真软件进行联合仿真,结果如图9所示。

图9 滤波器全腔仿真结果

在工作频带范围内,器件的端口驻波<1.3 dB,插入损耗<3.5 dB,带外抑制>30 dB。根据图6、9可知,滤波器的全腔仿真结果和电路仿真结果基本一致,器件所有实测数据均满足设计指标。仿真数据结果表明,该器件的集成化设计方法完全满足要求,其结构新颖且合理。

6 结束语

本文创新性的通过集成化设计方法,在小体积范围内选择SIR结构,并实现了交叉耦合的方式。在此基础上进行电讯仿真、耐功率设计及材料选型等研究,最终成功研制了满足高功率、高集成度、低成本等要求的S波段交指型MEMS滤波器,并分析讨论了设计中出现的频率响应、相对带宽、阻带抑制和插入损耗等问题。本文对滤波器的理论分析为MEMS滤波器的设计和制作提供了理论依据和指导。此外,采用更复杂的模型设计出要求严格的滤波器。

该器件的设计思路为公司进一步开展高集成度、高功率器件的研制提供了经验与借鉴,设计方法对以后类似项目的研发具有一定的参考价值。