玻纤拉挤型材冲击状态下的材料阻尼参数研究

摘 要 本文主要对玻璃纤维环氧树脂体系复合材料拉挤型材的材料阻尼参数进行了研究,通过对型材试样的制作、力学试验和落锤冲击试验,得到材料的弯曲模量和不同能量状态下的冲击变形。采用ANSYS有限元分析软件对玻纤/环氧拉挤型材在瞬态动力学冲击状态下进行模拟分析,设计了6种冲击能量,分析材料阻尼参数对其力学响应的影响。研究结果显示,玻纤/环氧型材在不同能量冲击过程中的材料阻尼不同,2 J和4 J时的材料阻尼达到0.0165,但将其应用至高能量冲击工况下,变形响应相差最多达79 %,高能量冲击下仿真推到出的材料阻尼参数从0.0092逐渐降低至0.0018。这是由于受材料内耗机制的影响,冲击产生的振动能量不容易被耗散,导致材料阻尼系数降低。

关键词 复合材料;玻纤;材料阻尼;冲击;有限元仿真

Research on Material Damping Parameters of Glass Fiber

Pultruded Profiles under Impact Conditions

YU Jiayun,LIU Jia,LIU Xinyi,WANG Baorui,LIANG Yan

(Harbin FRP Institude Co., Ltd., Harbin 150028)

ABSTRACT This article mainly studies the material damping parameters of glass fiber epoxy resin system composite pultruded profiles. Through the production of profile samples, mechanical tests and drop hammer impact tests, the bending modulus of materials and the impact deformation under different energy states are obtained. ANSYS finite element analysis software was used to simulate and analyze the transient dynamic impact state of fiberglass/epoxy pultruded profiles. Six types of impact energy were designed to analyze the influence of material damping parameters on their mechanical response. The research results show that the material damping of fiberglass/epoxy profiles varies during different energy impact processes. The material damping reaches 0.0165 at 2 J and 4 J, but when applied to high energy impact conditions, the defromation response differs by up to 79 %. The material damping parameters obtained from simulation under high energy impact gradually decrease from 0.0092 to 0.0018. This is due to the influence of the internal friction mechanism of the materials, which makes it difficult to dissipate the vibration energy generated by impact, resulting in a decrease in the damping coefficient of the material.

KEYWORDS glass fiber; composite material; material damping; impact; finite element simulation

1 引言

复合材料的冲击性能是指材料在外部冲击或冲击载荷作用下的抗冲击能力,由材料的组成、层合结构、纤维方向、树脂基体性能等因素决定。不同类型的纤维具有不同的强度和刚度特性,从而影响复合材料整体的抗冲击性能,碳纤维通常具有较高的冲击强度和刚度,而玻璃纤维更具韧性,受纤维吸收和分散冲击能量的作用增强,增加纤维体积含量通常会提高复合材料的抗冲击性能。适合的制造工艺能够确保纤维与树脂间具备优异的界面性能,有助于提高抗冲击性能。复合材料阻尼是指复合材料对振动和冲击的吸收与耗散能力,阻尼通过将振动能量转化为热能或其他形式的能量而实现。在许多工程应用中,控制振动和减小结构的共振是至关重要的,因此复合材料的阻尼特性成为设计和材料选择的关键考虑因素。复合材料阻尼性能的研究一直是材料科学与工程领域的热点之一,国内外学者在复合材料阻尼性能方面进行了广泛的研究。

Chandra R.等人[1]综述了纤维增强复合材料(重点为聚合物复合材料)和结构阻尼的研究现状,介绍了适用于阻尼分析和复合阻尼机制的方法。Berthelot J.M.等人[2-3]对单向玻璃纤维和Kevlar纤维复合材料的阻尼随频率和纤维取向的变化进行了广泛的分析,通过实验将傅里叶响应与分析运动响应拟合而导出阻尼参数。使用Ritz方法对单向或正交各向异性复合材料的阻尼进行了评估。后续研究了具有单层或双层交错粘弹性层的单向玻璃纤维复合材料的阻尼,给出了在单向层合板中间平面交错的粘弹性层的杨氏模量和阻尼的影响。Assarar M.等人[4]合作开发出针对层合板材料、具有交错粘弹性层的层合板和夹层材料阻尼分析的综合方法,考虑横向剪切效应的层合板理论及有限元分析,建立不同材料组成的结构阻尼模型,获得材料和成分的阻尼参数。Wang YB等人[5]采用手工铺放法制备0°和45°铺层角的云母/玻璃纤维增强环氧树脂复合材料,并对其力学性能和阻尼特性进行研究。对于0°复合材料,阻尼比在云母占比达到5 phr时达到最大值,对于45°复合材料,阻尼比随着云母负载的增加而降低。Li Y等人[6]提出了一种利用亚麻纤维和碳纳米管(CNTs)增强碳纤维环氧树脂复合材料阻尼性能的多尺度方法,表明在碳纤维增强复合材料的最外层铺设亚麻纤维,可以显著提高复合材料的阻尼性能,碳纳米管使阻尼性能进一步增强。通过扫描电镜和理论分析可知,复合材料阻尼性能的提高是由于纤维独特的多尺度微观结构和碳纳米管的粘滑作用引起亚麻纤维内部的滑动摩擦。Tang XN等人[7]对纤维增强聚合物基复合材料的阻尼性能进行了全面的综述,研究阻尼特性的机理和分析方法,同时对决定阻尼的几个因素进行分析,如基体、纤维类型、纤维结构、纤维表面改性和掺入的填料。

国内针对纤维增强树脂基复合材料阻尼的研究形式也进行了综述类的总结[8-9],从阻尼机理、模型(宏观/细观力学)预测和优化增强改善方面提出了大量观点。武海鹏等人[10]采用悬臂梁法进行玻璃纤维和碳纤维复合材料的阻尼测试,表明纤维角30°时为峰值损耗因子,载荷低频段下的材料阻尼性能优于高频段。李瑞杰等人[11]研究了碳纤维增强复合材料结构阻尼性能,通过改变基体材料和纤维铺层角度的振动测试,表明这两种参数对阻尼性能有重要影响。刘涛[12]列举了国内外专家学者在纤维增强树脂基复合材料阻尼性能方面的主要研究成果,对阻尼定义、性能分类和宏/微观力学分析方法进行了介绍。吴鑫锐等人[13]测试T700S碳纤维0°、45°和90°三种纤维方向的单向复合材料板前三阶固有频率,同时应用ANSYS进行模态分析,表明纤维角度增加致使整体结构刚度逐渐降低,导致固有频率下降,利用应变能法计算模态阻尼损耗因子随纤维角度的变化,利用结构阻尼耗散机理解释模态阻尼损耗因子的变化曲线。在完全法瞬态动力分析过程中,无法对结构施加常阻尼比,需通过已知结构的阻尼比ξ进行α和β值求解,然后通过Rayleigh阻尼实现,而Rayleigh阻尼为全局性的整体结构阻尼,当模型由许多不同材料部件组成时,各部分材料的阻尼相差很大(需考虑局部差异)。故有必要采用材料阻尼作为附加手段,以便于在特定动力学仿真分析中,弥补多组件复杂结构阻尼带来的繁琐性与额外工作量,从而提高效率。本文考虑玻璃纤维拉挤型材在特定工程应用中的受力情况,利用ANSYS有限元进行模拟复合材料样件的受冲击过程,通过试验的结果数据修正仿真模型,得出经验性玻纤拉挤型材的材料阻尼变化规律,以及在不同能量冲击下的结构响应,为后续研究提供参考。

2 玻纤拉挤板成型工艺

2.1 树脂基玻璃纤维复合材料性能

树脂基玻璃纤维复合材料是一种常见的增强型复合材料,由玻璃纤维作为增强相、树脂作为基体相所构成,其具有以下性能特点:

(1)高强度和刚度:树脂基玻璃纤维复合材料具有很高的拉伸强度和刚度。玻璃纤维作为增强相具有优异的强度和刚度,能够有效传递载荷。

(2)良好的耐腐蚀性:玻璃纤维对于大多数化学品具有较好的耐腐蚀性能,因此树脂基玻璃纤维复合材料在恶劣环境下具有较好的耐腐蚀性,可广泛应用于化学工业等领域。

(3)优异的耐热性:玻璃纤维具有较高的熔点和较低的热膨胀系数,因此树脂基玻璃纤维复合材料在高温环境下表现出良好的稳定性和机械性能。

(4)良好的绝缘性:玻璃纤维具有优异的绝缘性能,树脂基玻璃纤维复合材料在电气和电子领域有广泛的应用,可用作绝缘结构和电器外壳等。

(5)易成型和易加工性:树脂基玻璃纤维复合材料在制造和加工过程中具有较好的可塑性,可通过不同的成型方法制备出复杂形状的零部件。

2.2 拉挤成型工艺

复合材料拉挤工艺是一种常用的复合材料成型方法,用于生产具有特定形状和性能的复合材料制品。该工艺将纤维增强材料(如玻璃纤维、碳纤维)与树脂基体(如环氧树脂、聚酯树脂)按照一定比例混合,并制备成连续的纤维增强预浸料或干燥预浸料,并根据产品的设计要求制作所需产品截面形状的金属模具。通过将预浸料引入挤出机的进料区域,同时加热至适宜的温度,以使树脂基体部分软化,能够顺利将其推进到挤出头。预浸料在挤出头的作用下通过模具并填充整个模腔,使纤维增强材料逐渐定向并聚集在所需位置,填充完成后,挤出出口处的材料进一步固化成为坚固的复合材料制品。后续根据需要进行切割、修整、表面处理等加工操作,形成真正的复合材料产品。拉挤工艺生产效率高且成本低廉,适合大批量的复合材料型材制造,且纤维体积含量高,更加有效的发挥增强相性能,被广泛应用于航空航天、汽车、建筑、体育用品等领域中制造轻量化和高性能的复合材料制品。

3 玻纤拉挤板力学试验

拉挤型材试件厚度6 mm,均超过力学检测标准中的试件厚度,拉伸试验难以加载至破坏载荷,故采取弯曲试验测试弯曲模量,等效替代成纵向模量(经验),横向及法向模量采取标准试样测试中的数值作为仿真基础数据。

3.1 试验材料及设备

材料:玻璃纤维环氧树脂拉挤平板。

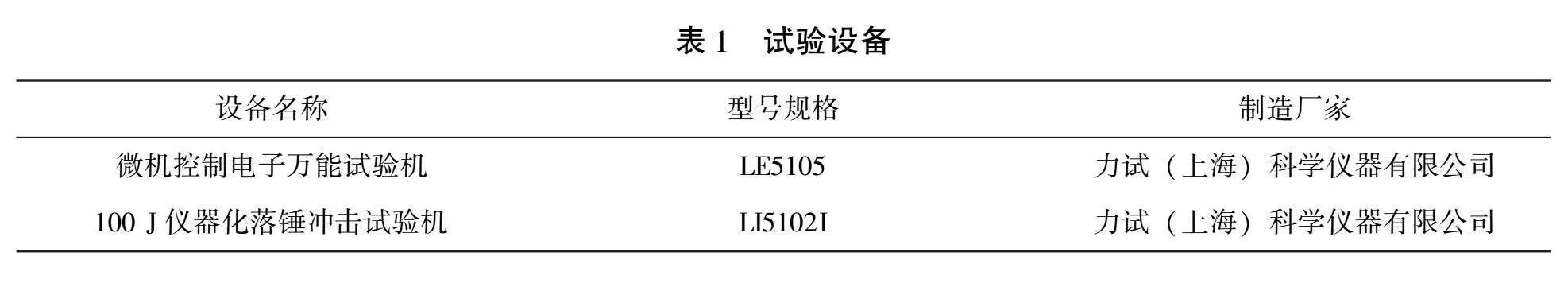

设备:落锤冲击试验机、力学试验机,具体如表1所示。

3.2 试件制备

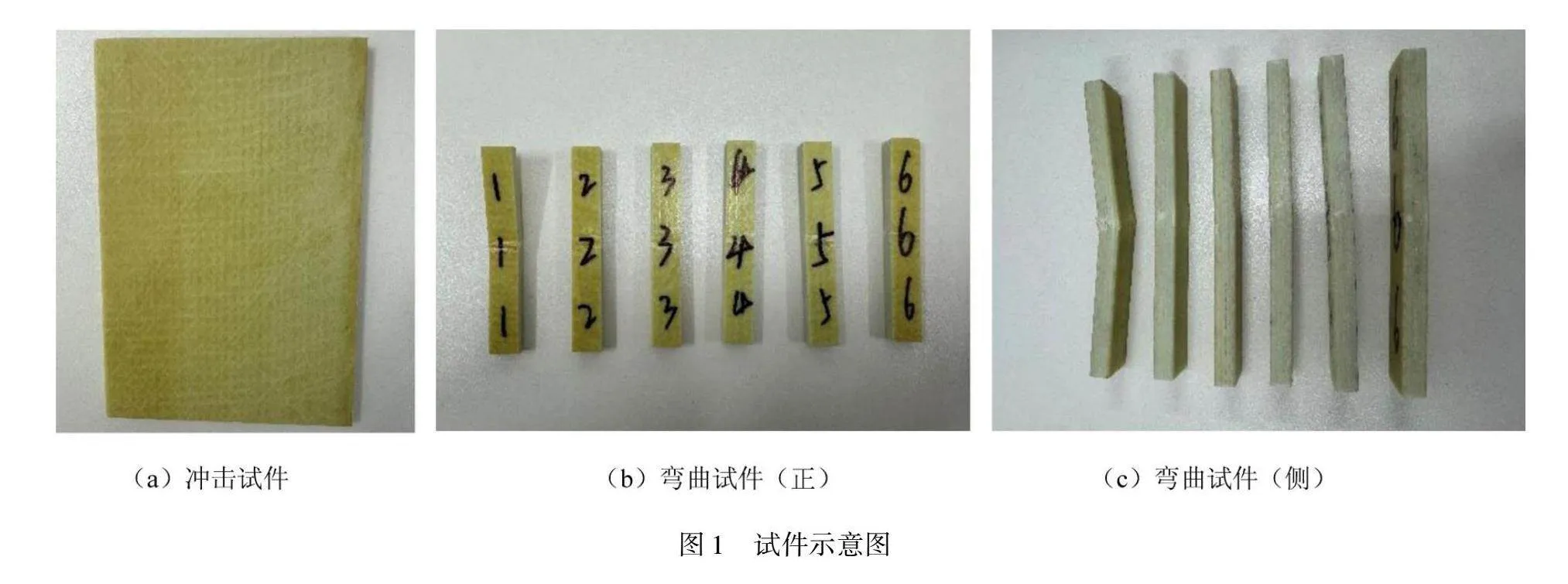

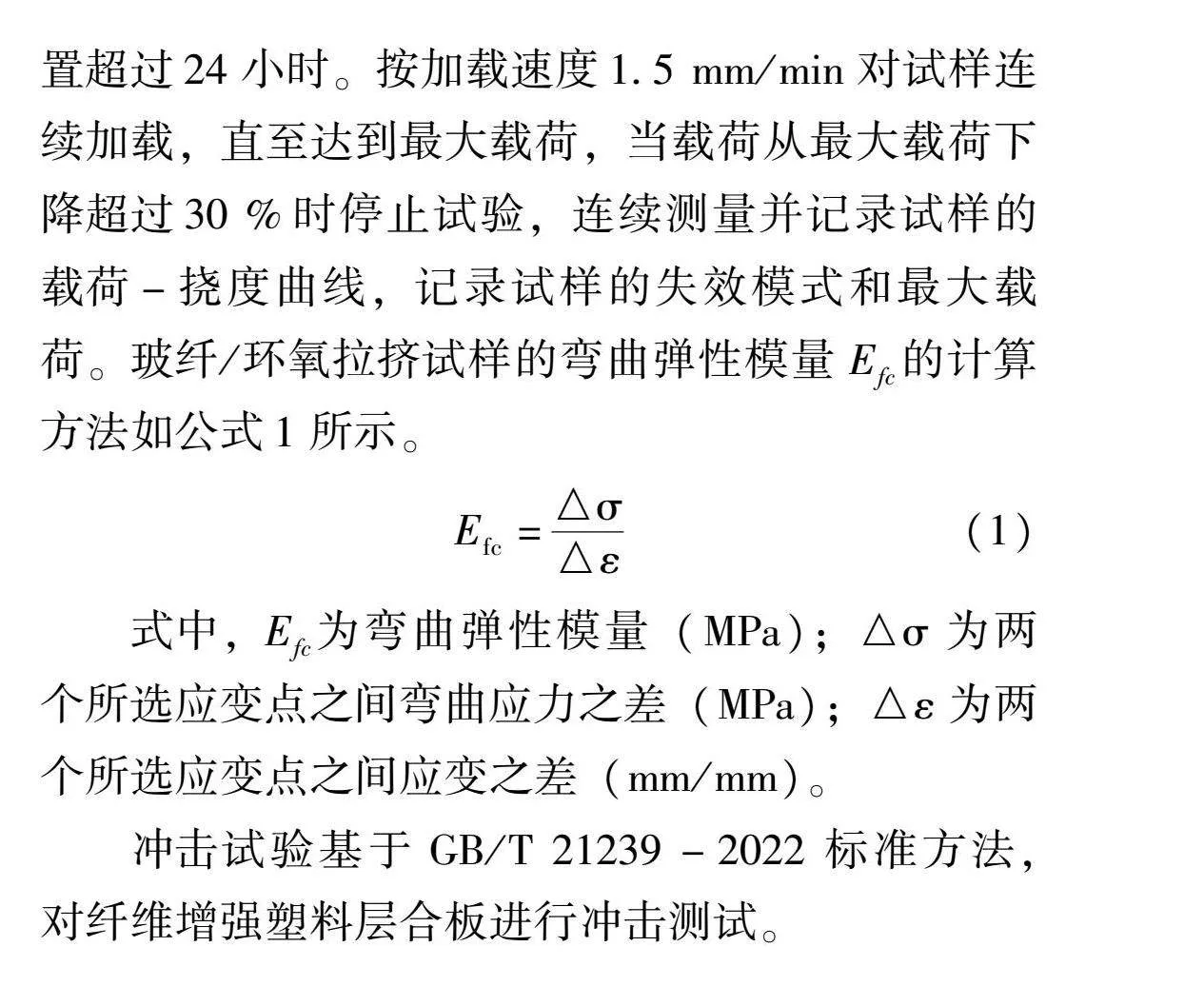

以玻璃纤维和环氧树脂作为原材料,利用拉挤工艺制备复合材料板状型材。

树脂基复合材料的失效破坏主要由纤维断裂引起。树脂开裂、分层会降低相应方向的刚度,导致承载能力降低,增大纤维方向应力直至断裂。拉挤复材试样在切割过程中可能存在丝束损伤,影响整体样件均匀性。根据GB/T 1446-2005标准进行弯曲和冲击试件制备,取样区距板材边缘30 mm以上,避开气泡、分层、树脂堆积、褶皱、翘曲等缺陷,采用硬质合金齿轮锯切割并去除切割毛边。

单点冲击试验:均匀切割成100 mm×150 mm×6 mm矩形试样、共8个。

三点弯曲试验:均匀切割成90 mm×12.5 mm×6 mm长条型试样,共6个。

3.3 试验方法

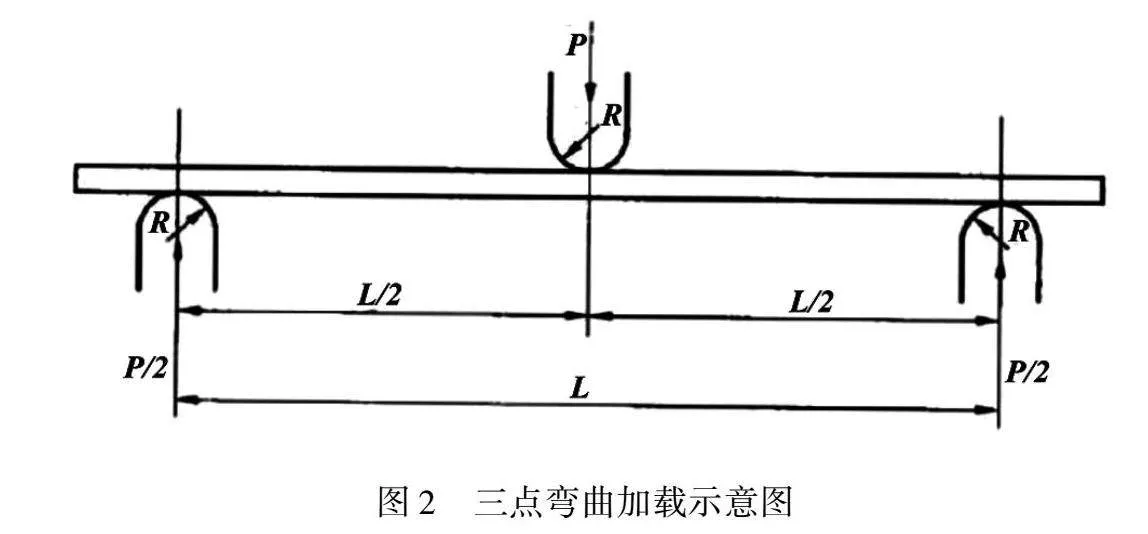

弯曲试验基于GB/T 3356-2014标准方法,对聚合物基纤维增强复合材料层合板直条试样,采用三点弯曲施加载荷,测试玻纤拉挤试样弯曲性能。

试验采取标准环境条件:温度23±2 ℃;相对湿度50±10 %,试验前试样在上述环境条件下放置超过24小时。按加载速度1.5 mm/min对试样连续加载,直至达到最大载荷,当载荷从最大载荷下降超过30 %时停止试验,连续测量并记录试样的载荷-挠度曲线,记录试样的失效模式和最大载荷。玻纤/环氧拉挤试样的弯曲弹性模量Efc的计算方法如公式1所示。

Efc=△σ△ε

(1)

式中,Efc为弯曲弹性模量(MPa);△σ为两个所选应变点之间弯曲应力之差(MPa);△ε为两个所选应变点之间应变之差(mm/mm)。

冲击试验基于GB/T 21239-2022标准方法,对纤维增强塑料层合板进行冲击测试。

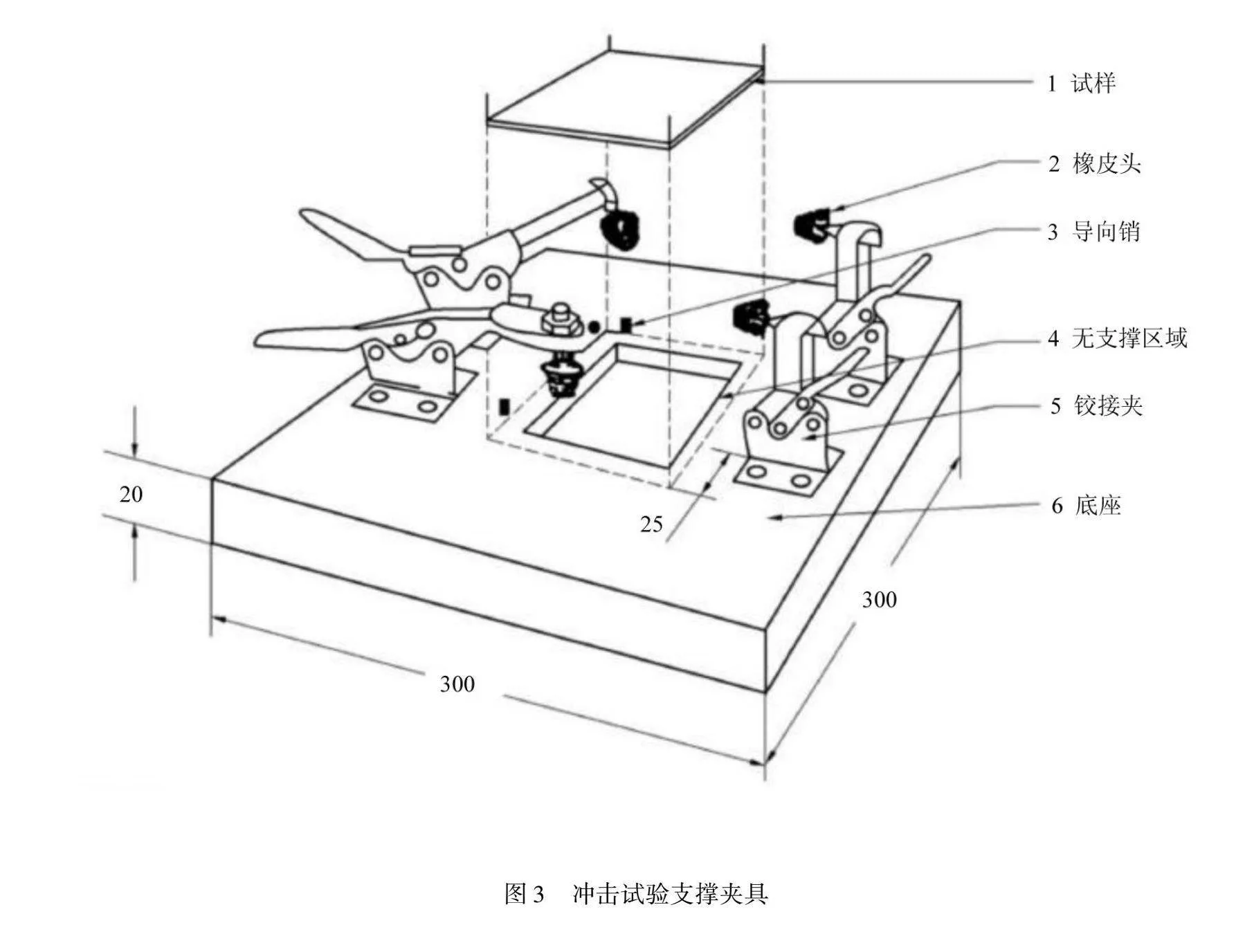

试验采用标准实验室条件:温度23±2 ℃;相对湿度50 %±10 %,用千分尺测量试样中心点(冲击点)周围四点厚度平均值,将试件放置于冲击试验支撑夹具上,四角压头处垫上硬橡胶并紧固,使冲击头对准试件中心。冲击高度计算方法如公式2所示,按照计算的冲击高度对试样进行冲击试验。

H=Em·g

(2)

式中,H为冲击高度(m);E为冲击能量(J);m为落锤质量(kg);g为重力加速度(9.81 m/s2)。测量并记录试件的冲击表面和背面损伤状况,包括冲击坑尺寸和背面的裂纹形状、尺寸。

3.4 试验结果

3.4.1 弯曲试验结果

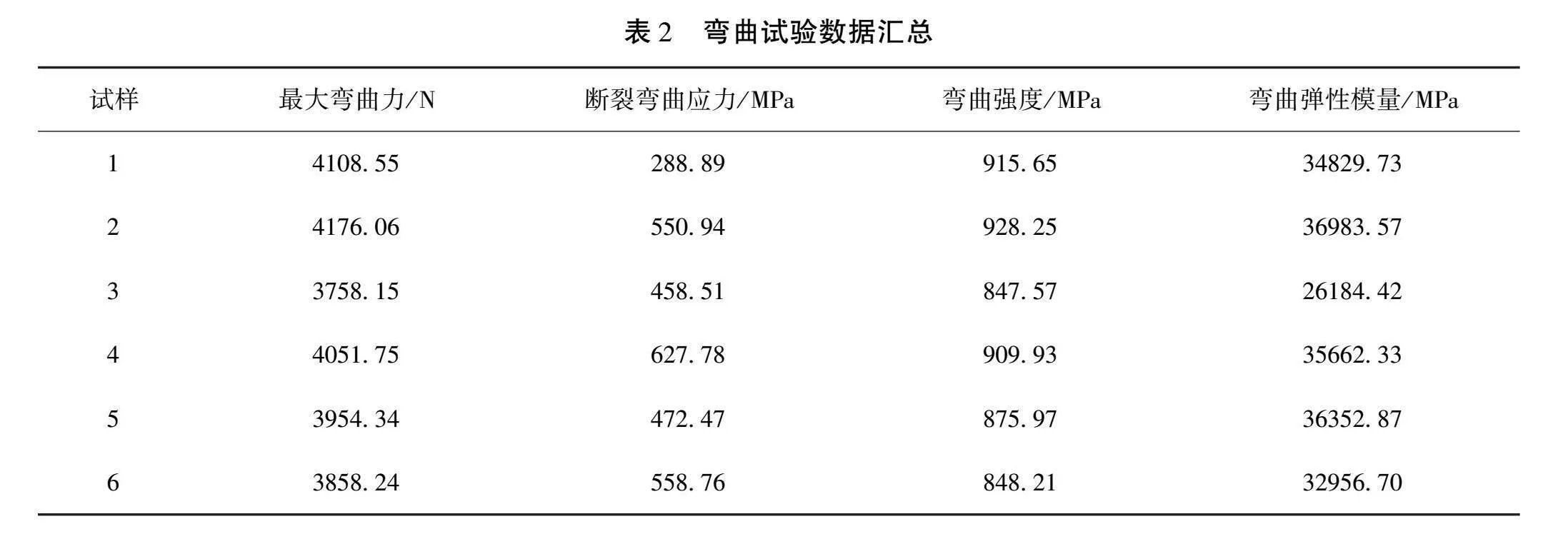

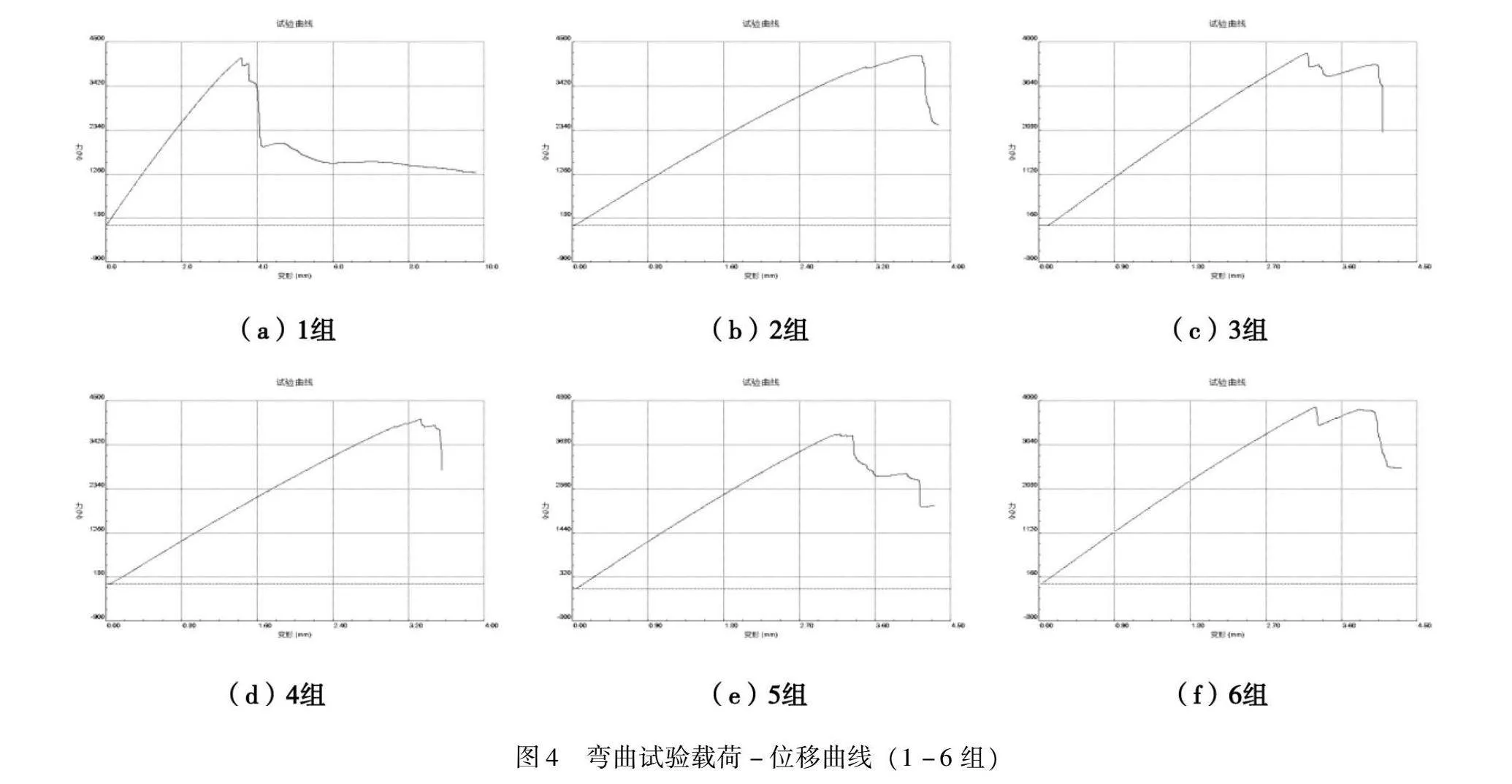

弯曲试验共进行6组,图4为弯曲试验中的载荷-位移曲线。在弯曲加载下试验最初呈现线弹性行为,然后在一定点发生非线性变形,最终达到破坏点。在试验中观察到的这种行为与先前的研究结果一致,表明材料在受力下的特征符合试验标准。

试验结束后对试样进行细致的检查,观察到断口形貌显示出明显的纤维拉伸和复合材料的层间剥离现象。试验结果数据如表2所示,从表中可知,试件3的弯曲弹性模量过低,与其他试样存在较大偏差,原因为试验过程中,试件弯曲中心一侧层间出现贯通性开裂分层,致使承载能力下降,故此试件未能充分发挥纤维性能,忽略不计。

3.4.2 冲击试验结果

冲击试验共进行6组,玻纤拉挤型材试件在落锤冲击试验中的能量-速度曲线如图5所示。从曲线特征可以看出,整体试验均处于低速区域,试件的能量吸收能力相对较低,与初始冲击速度成正比,但在8 J以后试样均出现塑性变形。

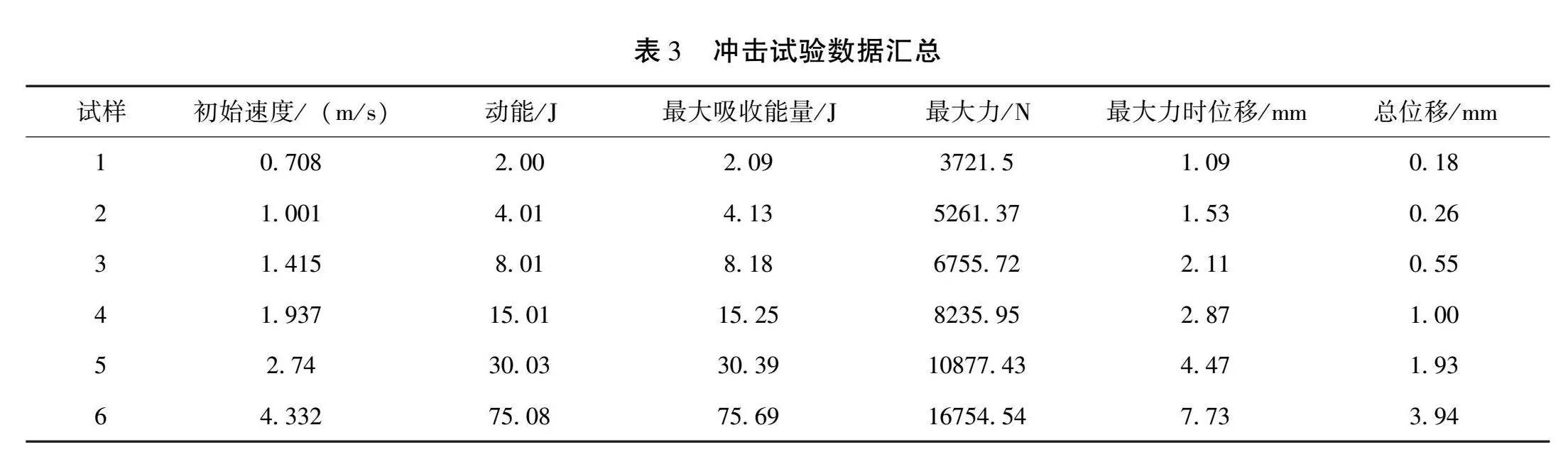

试样试验结果表明,试件在冲击载荷作用下表现出复杂的响应过程。首先,观察到试件在冲击过程中的瞬时变形,随后经历了弹性恢复和塑性变形阶段。这种复杂的变形行为是由复合材料中纤维与树脂不同组分的相互作用引起的,具体样件形式如图5所示。冲击试验数据如表3所示,试件表现出受冲击后的表面出现裂纹和凹陷,高能量冲击下可看到裂纹扩展的路径,通常沿着纤维间界面方向扩展,表明层间粘结强度在冲击工况下起到关键作用。

4 玻纤拉挤板瞬态冲击仿真

4.1 有限元模型

复合材料有限元仿真是一种通过数值模拟方法,特别是有限元分析,来研究复合材料行为和性能的工程分析技术。这种仿真方法允许工程师和研究人员在计算机上模拟复合材料在不同加载条件下的响应,从而更好地了解其力学行为、应力分布、变形特性等。

本文采用有限元方法对玻璃纤维/环氧树脂复合材料在瞬态冲击状态下的变形响应进行模拟分析。模型依据真实试件尺寸而建,采用高阶六面体20节点单元,厚度方向为便于铺层设置为单层单元,共划分600个单元。材料方向以局部单元坐标系设定,沿单向板150mm长度方向为纤维纵向,100 mm宽度方向为纤维横向,板厚6 mm为堆叠方向。采用正交各向异性材料模型:E1=35357 MPa、E2=E3=8500 MPa、G12=G13=G23=4500 MPa、μ12=μ23=μ13=0.3、ρ=1.6 g/cm3。

依据试验设备的状态设定仿真模型边界条件。模型中间125 mm×75 mm矩形位置为自由状态,其余部分与试验台接触面设置为Z向约束(厚度方向),四角橡皮头压紧位置为固定约束,模型中心位置顶面施加集中力。具体形式如图6所示。

4.2 玻纤拉挤板瞬态冲击仿真

通过试验数据计算冲击作用时间。在落锤冲击中,最大力指的是在冲击过程中物体所承受的最大冲击力的时刻。在冲击过程中,当落锤或冲击物体与被冲击物体之间发生碰撞时,会产生冲击力并作用于被冲击物体上。最大力通常在冲击物体与被冲击物体之间发生碰撞的瞬间达到,此刻冲击力最大,随后会逐渐减小。当锤头接触试样的瞬间冲击力最大并以初始速度撞击,随后速度逐渐减小至0并弹回锤头,完成单次撞击,此时达到最大力时的位移。

v2=v1+at

s=12×at2

(3)

式中,v1为0、v2为初始速度(m/s);a为冲击过程加速度(m/s2);s为最大力时的位移(m);t为冲击时间(s)。根据冲击试验数据汇总,不同能量下的冲击时间平均为0.0031 s,据此设定仿真时间步长0.0001 s,进行瞬态动力学仿真。

4.3 仿真结果

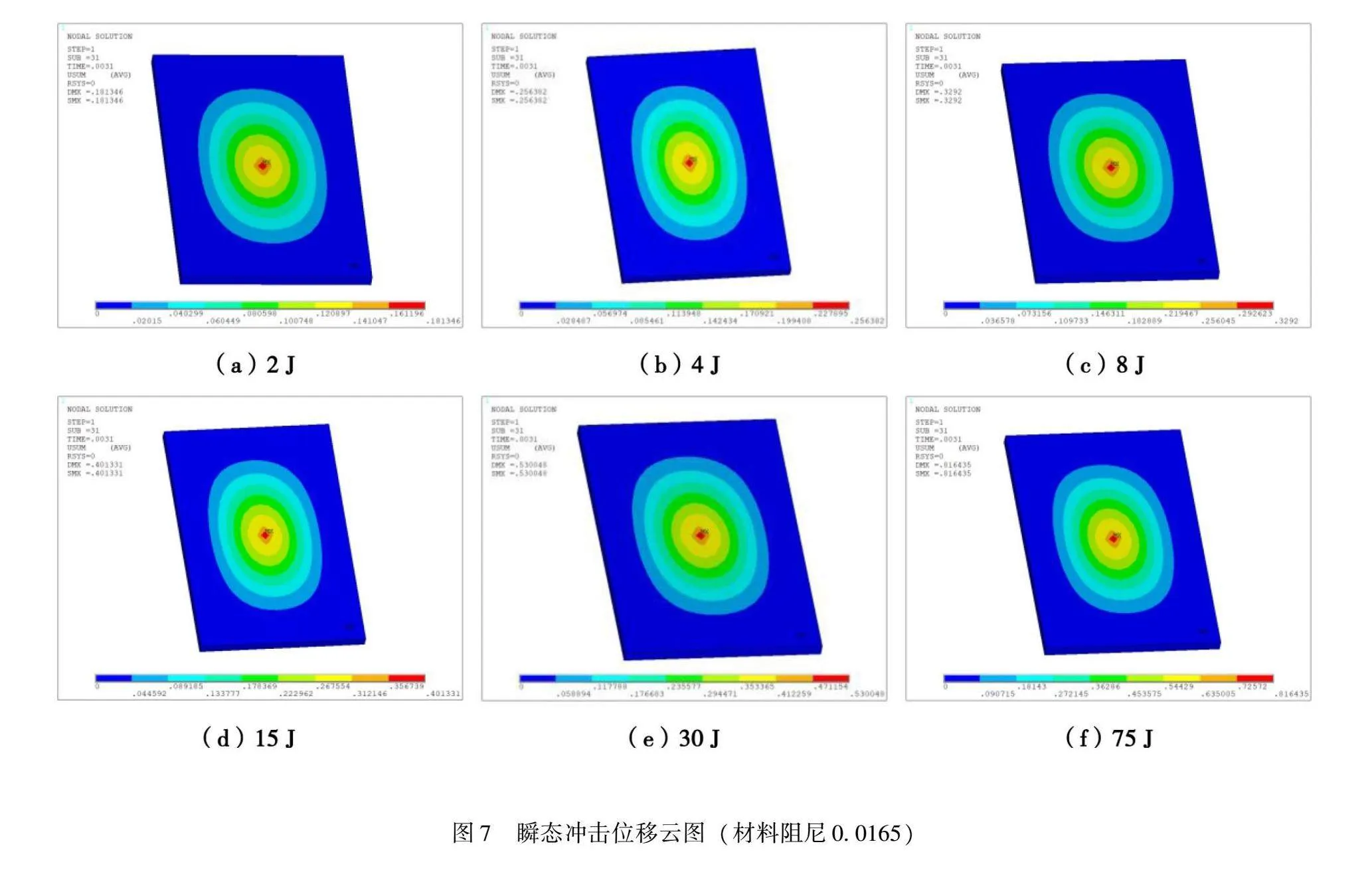

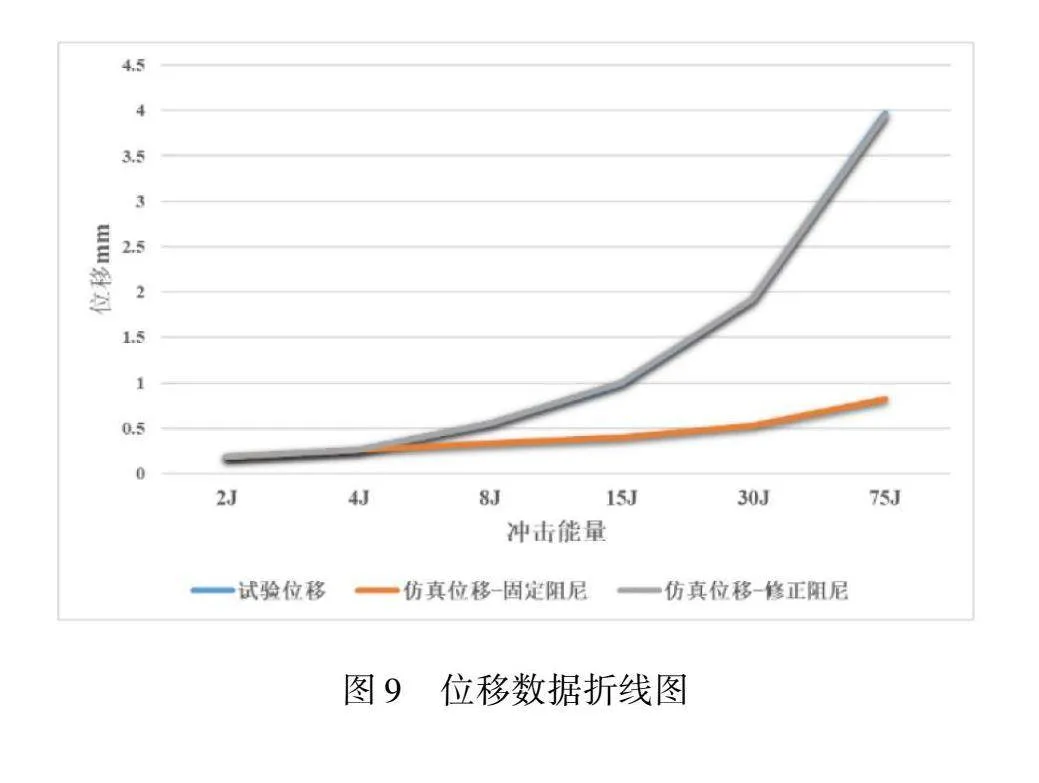

依据低速冲击试验数据进行等效结构模型仿真。从图7瞬态冲击位移云图可以看出,材料阻尼取0.0165时,2 J和4 J状态下瞬态冲击变形与试验总位移相符,结构响应表现出单点冲击的形变趋势。但从8 J开始出现差别,仿真结果明显小于试验变形值,误差从40 %升至75 J状态下的79 %,材料阻尼的影响程度越来越小,此时无法正确反映出结构在冲击工况下的响应,故需要修正参数以验证实际状态。

结构模型在8 J、15 J、30 J和75 J的四种状态如图8所示,通过修正材料阻尼参数得到的仿真结果,使仿真变形与试验结果一致。位移数据如图9所示。通过试验结果为导向,通过仿真程序得到的材料阻尼系数分别为0.0092、0.0055、0.0032和0.0018。从图10可以看出,材料阻尼随冲击能量的提高依次递减,表现出与振动频率的反比关系。随着冲击能量的提高,材料的振动频率也增高,材料内耗的机制相对较弱,导致振动的能量不容易被耗散,阻尼系数较低,这符合振动学和结构动力学中的普遍现象。

5 结语

本文通过对玻璃纤维拉挤型材样件的试验和仿真分析,得到如下结论:

(1)在2 J和4 J能量冲击过程中,试样的瞬态动力学仿真材料阻尼可取到0.0165,变形响应与试验结果相吻合,但将其应用至更高能量冲击工况时偏差逐渐增大,最高可达79 %。

(2)从8 J能量冲击开始,为使瞬态动力学仿真结果与试验相匹配,材料阻尼参数呈现出明显的下降趋势,逐步从0.0092降低至0.0018,同时下降速率逐渐减小。

(3)受材料内耗机制的影响,高能量冲击产生的振动能量不容易被耗散,导致材料阻尼系数降低,符合振动学和结构动力学中的普遍现象,此经验性的材料阻尼系数也为后续研究和工程实例提供参考。

参 考 文 献

[1]Chandra R, Singh SP, Gupta K. Damping studies in fiber-reinforced composites-a review [J]. Composite Structures, 1999, 46: 41-51.

[2]Berthelot JM, Sefrani Y. Damping analysis of unidirectional glass and Kevlar fibre composites [J]. Composites Science and Technology, 2004, 64: 1261-1278.

[3]Berthelot JM, Sefrani Y. damping analysis of unidirectional glass fiber composites with interleaved viscoelastic layers: experimental investigation and discussion [J]. Journal of Composite Materials, 2006, 40(21): 1911-1932.

[4]Berthelot JM, Assarar M, Sefrani Y, Mahi A E. Damping analysis of composite materials and structures [J]. Composite Structures, 2008, 85: 189-204.

[5]Wang YB, Zhan MM, Li Y, Shi MX, Huang ZX. Mechanical and damping properties of glass fiber and mica-reinforced epoxy Composites [J]. Polymer Plastics Technology and Engineering, 2012, 51: 840-844.

[6]Li Y, Cai SM, Huang XL. Multi-scaled enhancement of damping property for carbon fiber reinforced composites [J]. Composites Science and Technology, 2017, 143: 89-97.

[7]Tang XN, Yan X. A review on the damping properties of fiber reinforced polymer composites [J]. Journal of Industrial Textiles, 2020, 49(6): 693-721.

[8]张少辉,陈花玲. 国外纤维增强树脂基复合材料阻尼研究综述 [J]. 航空材料学报,2002,22(1):58-62.

[9]任勇生,刘立厚. 纤维增强复合材料结构阻尼研究进展 [J]. 力学与实践,2004,26(1):9-16.

[10]武海鹏,侯涤洋,孙立娜. 玻璃纤维、碳纤维复合材料的阻尼性能分析 [J]. 应用力学学报,2012,29(1):65-69.

[11]李瑞杰,何安荣,徐超,林松. 碳纤维增强复合材料结构阻尼性能研究 [J]. 宇航材料工艺,2012(4):64-67.

[12]刘涛. 纤维增强树脂基复合材料阻尼性能的研究进展 [J]. 纤维复合材料,2016(2):28-36.

[13]吴鑫锐,颛孙晓岩,姚荐,郭大虎,周涛,董斌,王时玉. 单向碳纤维复合材料板阻尼性能研究 [J]. 化学与粘合,2021,43(5):340-344+361.