复合材料在商用大飞机上的应用现状

摘 要 复合材料在商用大飞机制造中的应用已成为不可逆转的主流趋势,其使用比例不仅是衡量飞机先进性的重要指标,更是反映航空制造业技术水平和创新能力的关键参数。近年来,国内外商用大飞机上的复合材料使用占比正不断攀升,这一趋势不仅推动了飞机性能的提升,也促进了复合材料技术的快速发展。简要概述了国外商用大飞机使用复合材料的发展现状,分析了复合材料在商用大飞机中的应用价值,论述了复合材料在国外商用大飞机上的应用产品,并对中国商用大飞机的发展历程进行阐述,提出中国商用大飞机与国外先进水平相比还需提供复合材料相关产业链多个环节,为后续发展提供一定参考。

关键词 商用大飞机;复合材料;应用现状;发展趋势

Application of Composite Materials in Commercial

Large Aircrafts

ZHANG Chen,LIU Jiaqiu,LI Jun,WU Weiping,ZHAO Hanyu,HAO Chenwei

(Harbin FRP Institute Co., Ltd., Harbin 150028)

ABSTRACT The application of composite materials in the manufacturing of commercial large aircraft has emerged as an unstoppable mainstream trend. The proportion of their utilization serves as a crucial benchmark not only for evaluating the advancement of aircraft but also for mirroring the technological sophistication and innovative prowess of the aviation manufacturing industry. In recent years, the percentage of composite materials in both domestic and international commercial aircraft has been steadily ascending, a trend that has not only bolstered aircraft performance but also fueled the rapid advancement of composite material technology. This article concisely outlines the current status of composite material usage in foreign commercial large aircraft, analyzes their application value in this context, discusses the specific products incorporating composites in leading international aircraft, and delves into the developmental journey of China’s commercial aircraft. It further posits that China’s commercial large aircraft, compared to advanced foreign counterparts, necessitate enhancements across multiple segments of the composite material supply chain, thereby offering valuable insights for future progress.

KEYWORDS commercial aircraft; composite material; application status; development trends

1 引言

复合材料在商用飞机领域的应用从最初的非承力构件逐步发展到主承力构件,显著减轻了飞机重量,提高了飞行性能和燃油效率,降低了维护成本。复合材料工艺技术的发展为商用飞机大部件的整体设计与整体制造的实现提供了可能,使飞机结构零部件数量大大减少,提高了飞机的生产效率和可靠性[1]。目前,采用复合材料取代金属等常规材料已经成为商用飞机制造业的主流趋势。因此,本文分析国外商用大飞机复合材料发展趋势和应用情况,分析其在提升飞机性能、促进技术创新等方面的重要价值,探讨中国商用大飞机在复合材料应用方面的发展历程及未来趋势。通过对比国内外商用大飞机在复合材料应用上的具体案例和技术特点,为复合材料在国产商用大飞机领域的进一步应用提供参考和借鉴,也对国产商用大飞机的发展提出建议和展望。

2 复合材料简介

2.1 复合材料特点

复合材料是由两种或多种不同性质的材料通过物理或化学方法复合而成的新型材料。与传统金属材料相比,复合材料具有质量轻、抗裂性强、抗冲击性强、能根据商用飞机需要进行专项设计等优势[2]。但是复合材料的层间强度较低、成本较高、难以回收使用等缺陷也较为突出。复合材料在20世纪70年代初开始应用于飞机结构,随着技术的发展,如今被广泛应用在飞机的各种结构中,在航空工业中发挥越来越重要的作用[3-4]。

2.2 复合材料主要制造工艺

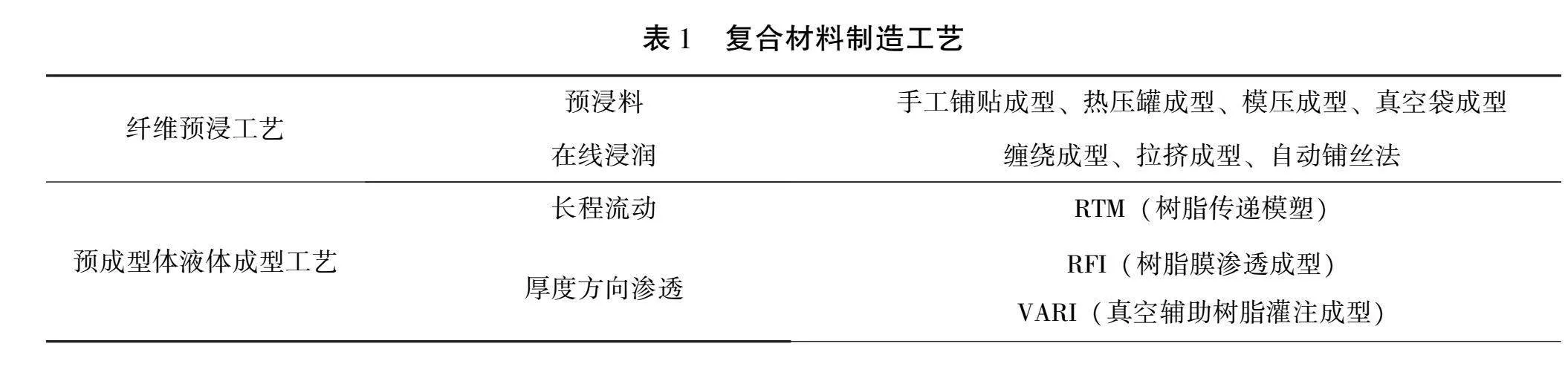

复合材料按产品制造工艺分类,可分为纤维预浸工艺和预成型液体成型工艺两大类,传统复合材料成型工艺主要有手工铺贴、模压成型、热压罐成型、拉挤成型和缠绕成型等[5],近年来自动铺丝法也逐渐成熟。预成型工艺如RTM、RFI、VARI等工艺也成为航空领域复合材料制造和研发的重点,主要制造工艺分类如表1所示。

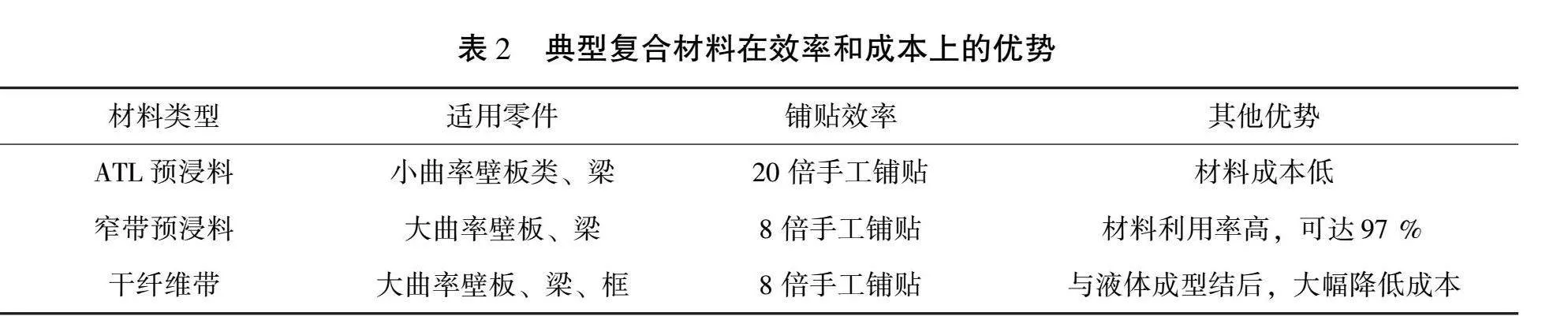

商用大飞机复合材料制造工艺以热压罐工艺为主,在主承力结构上已开始广泛使用低成本制造技术,自动化检测技术也日趋成熟,复合材料产品专业化、规模化生产的逐步建立极大提高了生产效率和质量稳定性,典型复合材料的效率和成本优势如表2所示。

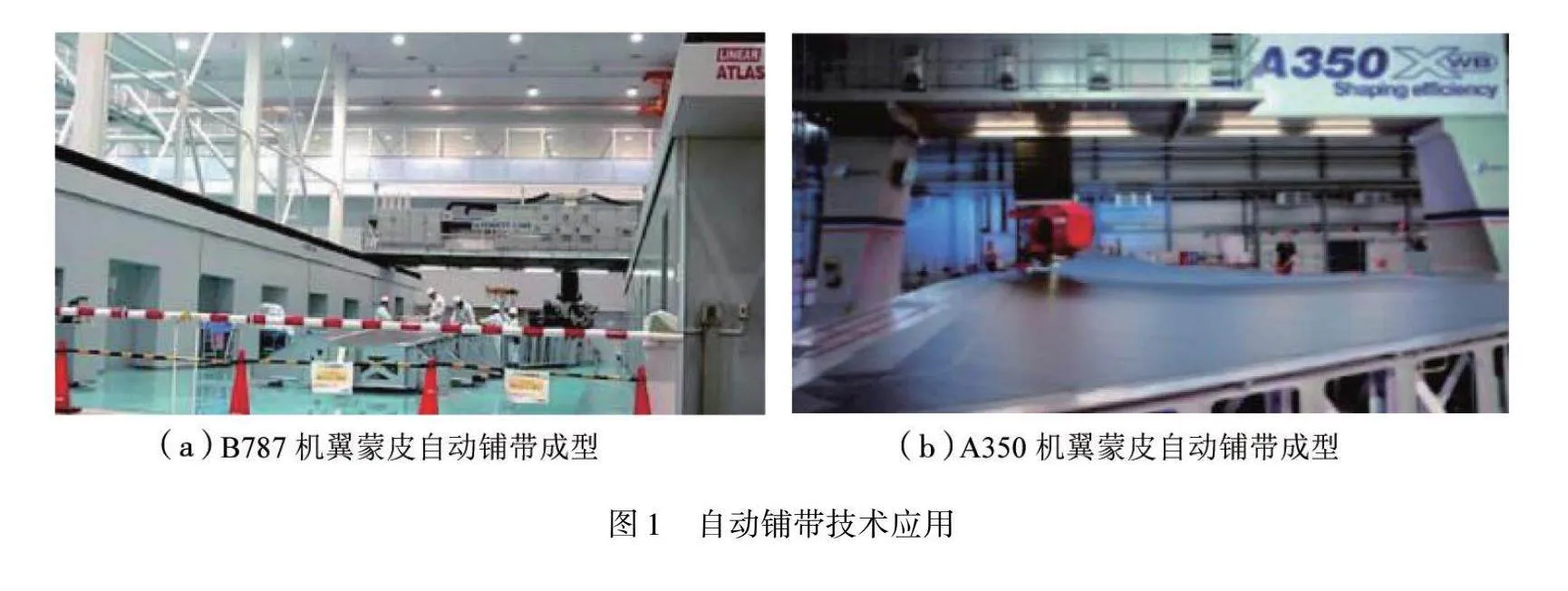

自动铺放技术是实现商用大飞机低成本制造的技术之一,主要分为自动铺带和自动铺丝两类[6],其中自动铺带技术特别适用于机翼部件的制造[7]。B787机翼和中央翼蒙皮采用了A350机翼上下蒙皮均由自动铺带成型技术制造,如图1所示。

B787、A350机身与B777X、MS21机翼蒙皮则是采用了自动铺丝技术进行制造,如图2所示。

3 商用飞机应用的复合材料

3.1 国外大型商用飞机应用复合材料情况

大型商用飞机对安全、经济、环保和舒适性有较高的需求,因此先进复合材料产品成为解决以上需求的首选。并且衡量大型商用飞机复合材料结构用量使用部位及范围已经成为判断其先进性的重要指标,复合材料在商用大飞机上的应用呈现4个特点:(1)结构用量跨越式增长;(2)主承力结构大量使用;(3)运用整体、共固化成型工艺;(4)自动化制造工艺和设备迅速发展。

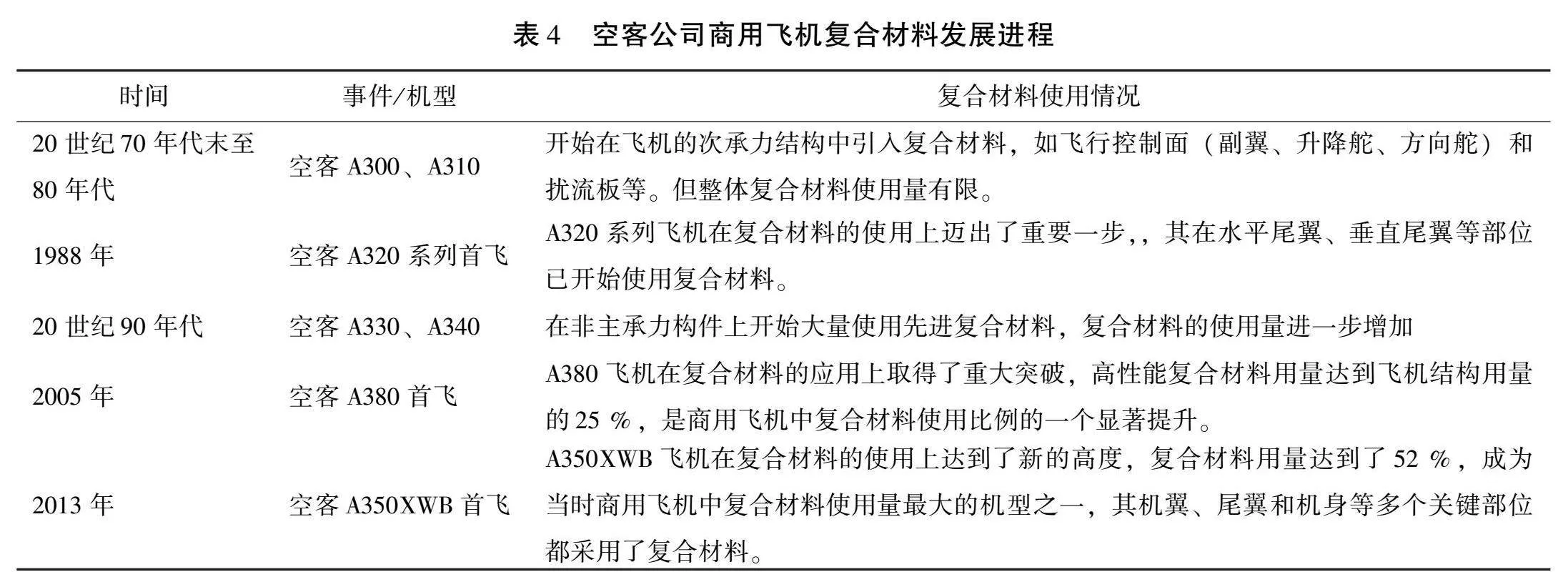

国外制造商用大飞机的公司主要为波音公司和空客公司,采用复合材料制造商用飞机发展时间较早,经验较为丰富,发展过程如表3和表4所示。

两家公司的主要机型都大量使用了复合材料进行制造并广泛应用于机身筒段、中央翼、机翼、垂/平尾翼等主承力结构[11]。图3为波音和空客公司在主要机型上的复合材料用量占比。

波音公司B787飞机是复合材料使用量首次达到50 %的大型民用飞机型号,其机翼、升降舵和方向舵等均采用了碳纤维复合材料,整流罩则采用了玻璃纤维。在制造机体的过程中使用了整体成型技术代替传统壁板整合结构,整体成型机身段如图4所示,该突破性的工艺使连接件减少近4万个,不仅让整机质量和装配工时极大下降,机身的气密性和抗疲劳性得到增强,还增强了整体的坚固性,降低油耗[14]。

客机A380的中央翼盒、机翼前缘、翼肋、机翼后缘操纵面、机身上蒙皮壁板、客舱地板梁、后压力框、机身尾段、尾翼、机身机翼整流罩和起落架舱门等大量采用复合材料,用量达到30 t,占总质量的25 %,开创了大型商用飞机大量使用复合材料的先河。其机身上的蒙皮采用了27块GLARE板(玻璃纤维增强铝合金板)如图5所示,总面积达到470 m2[12]。

空客A350是迄今为止复合材料用量占全机结构质量分数最大的民用飞机,整体占比为52 %,超过了波音787复合材料的用量。A350的机身段是由4块碳纤维复合材料壁板连接而成,这种制造方式不需要采用大型热压罐,可以根据不同位置的具体需求进行单独设计及优化。由机身的铝合金框架将4块复合材料板进行装配连接如图6所示。

3.2 国内大型商用飞机应用复合材料情况

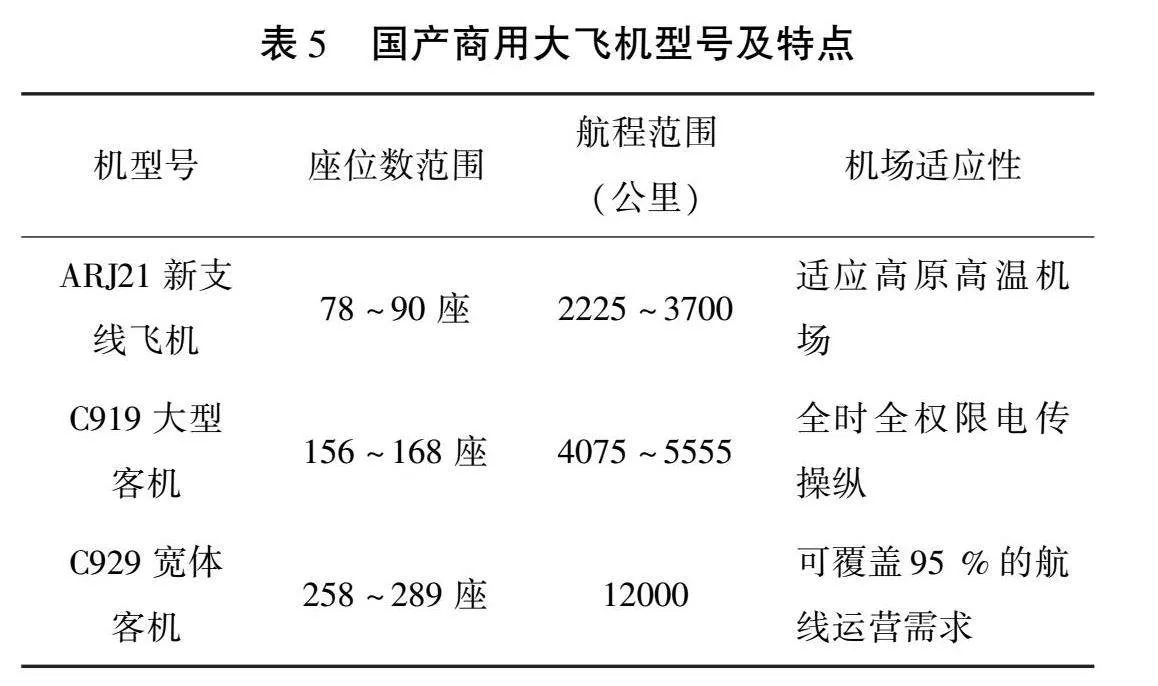

截至目前,我国商用大飞机有3个型号,除C929外ARJ21和C919均已实现商用运营,主要特点如表5所示。

中国商用大飞机型号复合材料应用占比发展趋势与国外基本一致。C919大型客机是中国首个主承力结构采用使用T800级高强碳纤维复合材料的民机型号。其复合材料在飞机结构中的应用比例达到12 %左右,主要用于机头、机身、机翼、舱门、雷达罩等部分。这一比例相比之前的机型(如ARJ21支线客机,复合材料使用量约为2 %)有了显著提升,与B777和A340相当。C919复合材料应用范围与典型应用部位如图 7和图 8所示。

中国商飞C929宽体客机主体结构的复合材料应用占比将超过50 %,对标空客A350和波音787。这一比例的提升将进一步减轻飞机重量,增强设计灵活性,并提升飞机的整体性能。C929复合材料典型应用部位如图9所示。

C929宽体客机对复合材料的大量使用将对我国的航空复合材料产业链提出更高要求。这包括材料研发、生产制造、检测认证等多个环节。同时,这也为我国航空复合材料产业带来了前所未有的发展机遇。

4 未来发展趋势

复合材料是制造商用大飞机材料的首选之一,复合材料使用占比是体现产品先进性和竞争力的标志。国外复合材料在商用大飞机上的应用现状,揭示了其作为现代航空制造业核心材料的重要地位。通过详细分析如波音和空客等国外商用大飞机制造商在复合材料应用上的发展历程,以及中国商用大飞机在复合材料技术领域的进展,预对复合材料在商用大飞机上的发展趋势做出以下预测:

(1)复合材料的应用已成为推动商用大飞机性能提升和技术创新的关键因素。从最初的非承力构件到如今的主承力构件,复合材料的广泛采用显著减轻了飞机重量,提高了燃油效率,降低了维护成本,并增强了飞机的整体性能和可靠性。未来商用大飞机的设计将更加注重复合材料的集成与应用,以实现更高效的飞行性能和更低的运营成本。

(2)复合材料在商用大飞机上的应用将呈现更加多元化和深入的发展态势。一方面,随着材料科学的不断进步,新型复合材料的研发将更加注重性能优化和成本降低,以满足商用大飞机对材料性能、制造工艺及环境友好性的更高要求;另一方面,复合材料制造工艺的自动化和智能化水平将不断提升,以推动复合材料产业链的整体升级。

(3)国际合作与交流将进一步加强。面对复合材料在商用大飞机应用中的复杂性与挑战性。通过共享研究成果、协同技术创新及优化供应链管理,各国将能够共同应对复合材料应用的难题,促进全球航空制造业的可持续发展。

综上所述,复合材料在商用大飞机上的应用前景广阔,其发展趋势将深刻影响未来航空制造业的竞争格局和技术走向。中国商用大飞机产业应紧跟时代步伐,加大复合材料技术的研发和应用力度,为实现航空强国的梦想奠定坚实基础。

参 考 文 献

[1]徐雯婷. 纤维增强树脂基复合材料在直升机的应用现状 [J]. 纤维复合材料, 2021, 38 (3): 90-93.

[2]陈琳,林德志,李海林,等. 仿真在民机复合材料结构研制中的应用与发展需求 [J]. 纤维复合材料, 2023, 40 (3): 118-126.

[3]王燕,程文礼,王绍凯. 复合材料蜂窝夹层结构在民用飞机上的应用综述 [J]. 纤维复合材料, 2021, 38 (2): 73-77.

[4]杜善义, 关志东. 我国大型客机先进复合材料技术应对策略思考 [J]. 复合材料学报, 2008, 25(1): 1-10.

[5]刘芳芳,曲艳双,刘甲秋,等. 先进复合材料一体化设计浅谈 [J]. 纤维复合材料, 2021,38(4): 78-81.

[6]文立伟, 肖军, 王显峰, 等. 中国复合材料自动铺放技术研究进展 [J]. 南京航空航天大学学报, 2015, 47(5): 637-649.

[7]黄当明, 聂海平. 自动铺带技术在复合材料机翼蒙皮的应用 [J]. 航空制造技术, 2017,(4): 97-100.

[8]何长川, 梁伟, 杨乃宾. 新一代大型客机复合材料结构一体化设计的若干特点 [J]. 中国管理信息化, 2017, 20(4): 139-141.

[9]宋利群. 钻孔及攻丝加工技术的创新性改进 [J]. 纤维复合材料, 2018, 35 (1): 18-21.

[10]XU J, AN Q, CAI X, et al. Drilling machinability evaluation on new developed high-strength T800S/250F CFRP laminates [J]. International Journal of Precision Engineering amp; Manufacturing, 2013, 14(10): 1687-1696.

[11]吴利华, 袁宇慧. 先进纤维增强复合材料在大型客机上的应用现状 [J]. 兵器材料科学与工程, 2018, 41(3): 100-103.

[12]马立敏, 张嘉振, 岳广全, 等 复合材料在新一代大型民用飞机中的应用 [J]. 复合材料学报, 2015, 32(2): 317-322.

[13]汪萍. 复合材料在大型民用飞机中的应用 [J]. 民用飞机设计与研究, 2008(3): 11-15+18.

[14]谢辉, 高文翔, 张立新,等. 飞机V形结构复合材料双面埋头铆钉压铆技术 [J]. 机床与液压, 2023, 51(16): 133-138.