基于Comsol 锂离子模组热失控及散热模型仿真

郭艾雯, 邢志祥, 施雅琴, 祁龙泰, 谢瑞卿

(常州大学安全科学与工程学院,江苏 常州 213164)

0 引言

随着环境污染和资源短缺问题的日益严重,我国逐渐由单一煤炭结构过渡到煤炭-新能源优化组合结构,推动新能源行业发展是未来必然趋势。锂离子电池具有能量密度高、循环寿命长及利用性强等优点,已成为新能源发展方向之一[1]。锂离子电池被广泛应用于新能源汽车领域,其爆炸和火灾事故层出不穷[2]。复杂的外部环境以及内部动态化学反应过程,导致锂离子电池内部易发生短路,进一步引发化学副反应在空间、时间上重叠交叉,瞬间释放大量热量,发生热失控。因此,提高锂离子电池安全性极为重要[3]。造成热失控现象的主要原因有:

(1)电池内部的不可控热量[4]。

(2)隔膜被穿透,正负极相连形成短路[5]。

(3)电池处于过放过充条件下,内部发生的一系列化学反应[6]。

(4)在热滥用条件下,电池局部温度过高[7]。

(5)在机械滥用条件下,电池内应力发生变化,导致短路[8]。

目前学者主要以实验或仿真手段探究锂离子电池热失控的原因。为探究热失控的内部影响因素。杨梦华等[9]利用实验与Comsol 对18650 电池的热失控进行对比,发现对流传热系数、初始温度对热失控有影响。詹世东等[10]又利用Fluent 对电池单体失效进行分析,发现放电倍率也会影响热失控过程。为验证仿真模拟的可靠性,齐创等[11]通过对比实验与仿真热失控前后的电池单体质量及温度变化,发现两者误差仅为6%。与实验相比,仿真既节省了大量人力和时间成本,又能准确描述电池内部化学动态过程,有利于做内部热失控机制研究[12]。

针对电池热失控问题,学者们开展了一系列减缓失控的措施研究。齐创等[13]通过改变隔热材料寻找最优散热途径,发现在模组的主要散热途径上增加隔热措施会延迟热失控时间。董小平等[14]利用ANSYS软件证明了电池模组进风口的位置、形状、方向均会影响18650 电池的散热量大小。罗昭顺等[15]基于ANSYS软件对圆柱形三元锂离子电池设计了一种双层相变结构以增强锂电池的散热能力。

总结上述研究,圆柱形锂离子电池是常用电池模组的热失控及防控仿真研究的对象,并常以模组或者电池包的形式存于新能源汽车与电站中。考虑锂离子电池实际应用,本文以三元软包电池模组为研究对象,利用Comsol 有限元软件建立电化学-热耦合模型,并进行热失控及散热分析。

1 热失控原理

1.1 热失控机理

本文利用Comsol 电化学模块与传热模块对锂离子电池模组进行仿真模拟分析。该模型遵守热量平衡定理,电池总产热量等于电池本身吸收量和散热量之和,即电池的温度是由电池产生的热量和消耗的热量之间的热平衡决定。

当放热量大于散热量,电池单体温度快速升高,若散热不及时,内部热量累积,加剧温度上升速率,最终导致热失控;当放热量小于散热量,即无热量累积与升温,电池单体不发生热失控[16]。

锂离子电池在工作过程中内部发生复杂的化学反应,产生大量的热能,有极化热、焦耳热、化学反应热和化学副反应热等,其总热量

式中:Qr为反应热,J;QΩ为焦耳热,J;Qj为极化热,J;Qrec为副反应热,J;n为电池单体数量;m为正负电极质量,g;I为充、放电电流,A;M为摩尔质量,g/mol;F为法拉第常数,96 484.5 C/mol;R为内阻,Ω。

周知,散热方式主要有3 种:热传导、热对流和热辐射。本文中不考虑热辐射。

热传导是指相互接触的物体存在温差,热量从温度高的物体传向低的物体,其热流率

式中:dT/dx为温度梯度,K/m;A为导热面积,m2;λ为导热系数,W/(m·K)。

热对流是指流体内部质点发生相对位移的热量传递过程,其热流率

式中:ts、tf分别为固体表面温度和流体温度,K;h为对流换热系数,W/(m2·K)。对流换热系数越大,传热越剧烈。

上述两种散热方式均遵循能量守恒定律,代入式(1)得到电池单体能量守恒表达式

式中:ρ为物体密度,kg/m3;Cp为比热容,J/(kg·K);Qheat为来自外部的热通量,J。

1.2 电化学-热耦合模型

在电化学-热耦合模型中,本文选用集总模型和传热模型,电极中的传输和反应过程可以用集总扩散-反应方程式来描述,即单粒子模型,与传统分析模型相比,该模型考虑了电荷转移和欧姆损耗,保证计算的准确性;但忽略了电解液浓度变化,计算量相对减少很多,电池单体电势

式中:Eocv为平均电荷状态下的开路电压,V;ηIR为欧姆过电位,V;ηIR,1C为1C初始电荷状态下的欧姆极化过电位,V;Icell为电池运行状态下的电流,A;I1C为初始电流,A;R为气体通用常数,8. 314 462 1 J/(mol·K);ηact为活化过电位,V;J0'1C为1C 电荷状态下的交换电流密度,A/m2;h为普朗克常熟,6.626 069 57e-34J·s;ηconc为浓度过电位,V;k为化学反应速率,mol/(L·s);A为前因子;Ea为反应活化能,kJ/mol。

2 模型构建

2.1 几何模型构建

利用Comsol软件建立三元软包锂离子电池单体及模组,锂离子电池单体三维模型如图1 所示,该电池单体的尺寸为161 mm ×231 mm ×9.9 mm,正负极端子的尺寸为4.9 mm ×2.6 mm ×45 mm。具体电池材料参数见表1。并将8 个电池单体串联成模组,对其进行编号1 ~8。

图1 电池单体尺寸

2.2 热失控模型构建

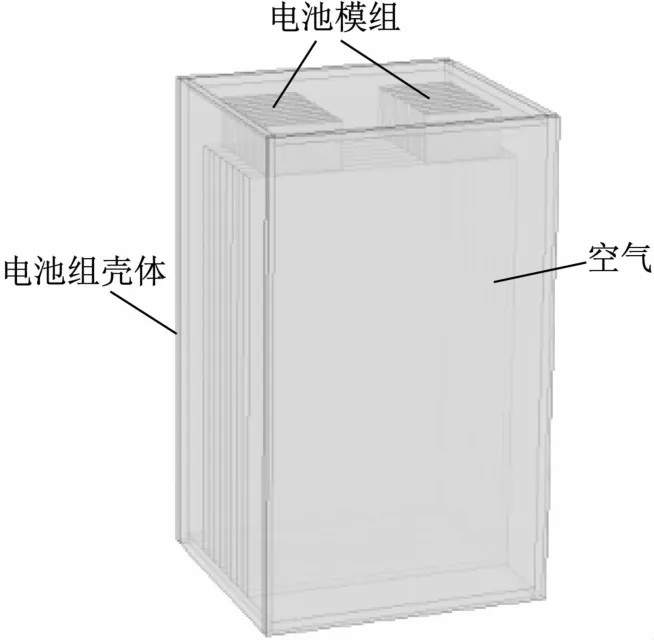

将电池模组搁置在塑料材质的模组箱内,外部是自然空气对流,内部是封闭空气域,用以模拟电池热失控时空气对流换热现象。以10C 倍率对电池模组进行放电,观察中间位置和边缘位置电池单体发生热失控时,对其他模组位置的温度和电压大小的影响。改变对流风速大小,观测其对模组温度变化的影响,模组热失控三维模型如图2 所示。

图2 模组三维模型

对模组进行热失控仿真,做如下假设:

(1)电池单体各部分材质均匀且相同,导热系数各向同性。

(2)电池热失控放热反应忽略了内部化学副反应热。

(3)不考虑电池热辐射。

(4)热对流考虑自然空气对流和强制对流。

(5)环境温度和电池初始温度均设为20 ℃。

3 实验仿真分析

3.1 电池单体热失控行为特征变化

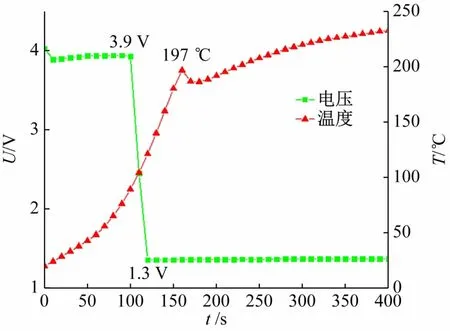

本实验采用以10C 倍率对电池进行放电,直至电池发生热失控,并设置电池模组及周围环境初始温度均为20 ℃,如图3 所示,4 号电池发生热失控后行为特征变化。由图3 可见,4 号电池电压整体呈下降、温度呈上升趋势。在前90 s,4 号电池匀速放电,电压先突降至3.9 V,后稳定在3.9 V基本保持不变,温度受电流影响缓慢升高。在90 ~120 s 期间,电池电压迅速下降至1.3 V,电池内部发生化学反应,并对外放热,温度迅速上升。在120 ~160 s 期间,电压基本保持在1.3 V,而温度持续升温。在160 ~170 s期间,由于4 号电池的部分热量扩散至其他电池,温度有小幅度下降。160 s之后电池模组生的热量大于散热量,热量积累,温度缓慢增加。

图3 4号电池热失控行为特征变化

3.2 中间位置单体热失控对模组的影响

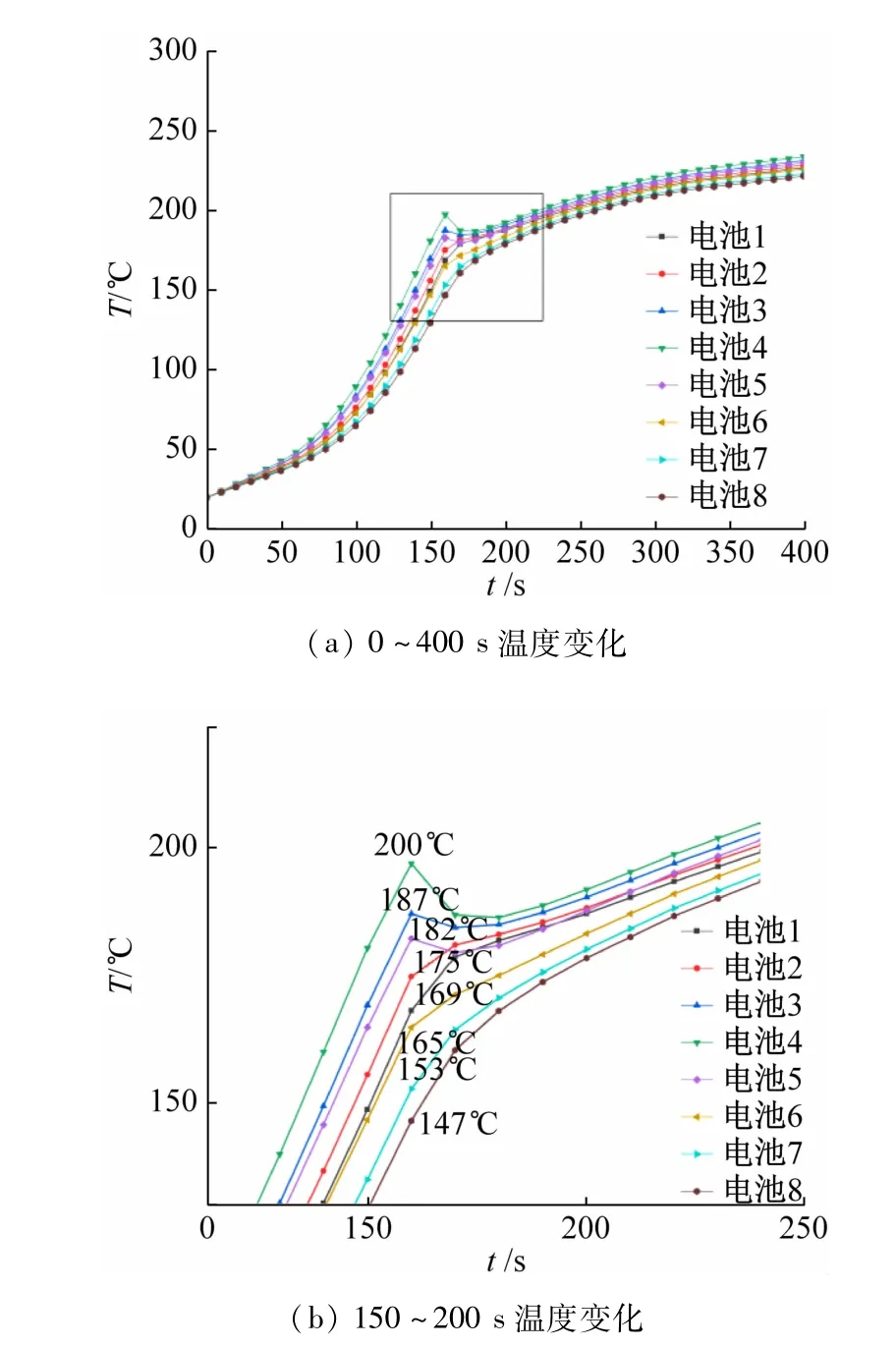

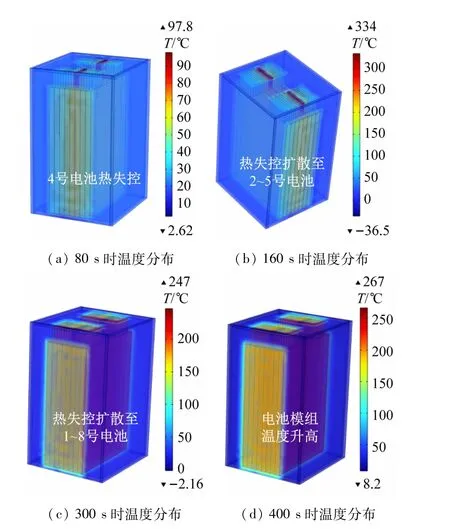

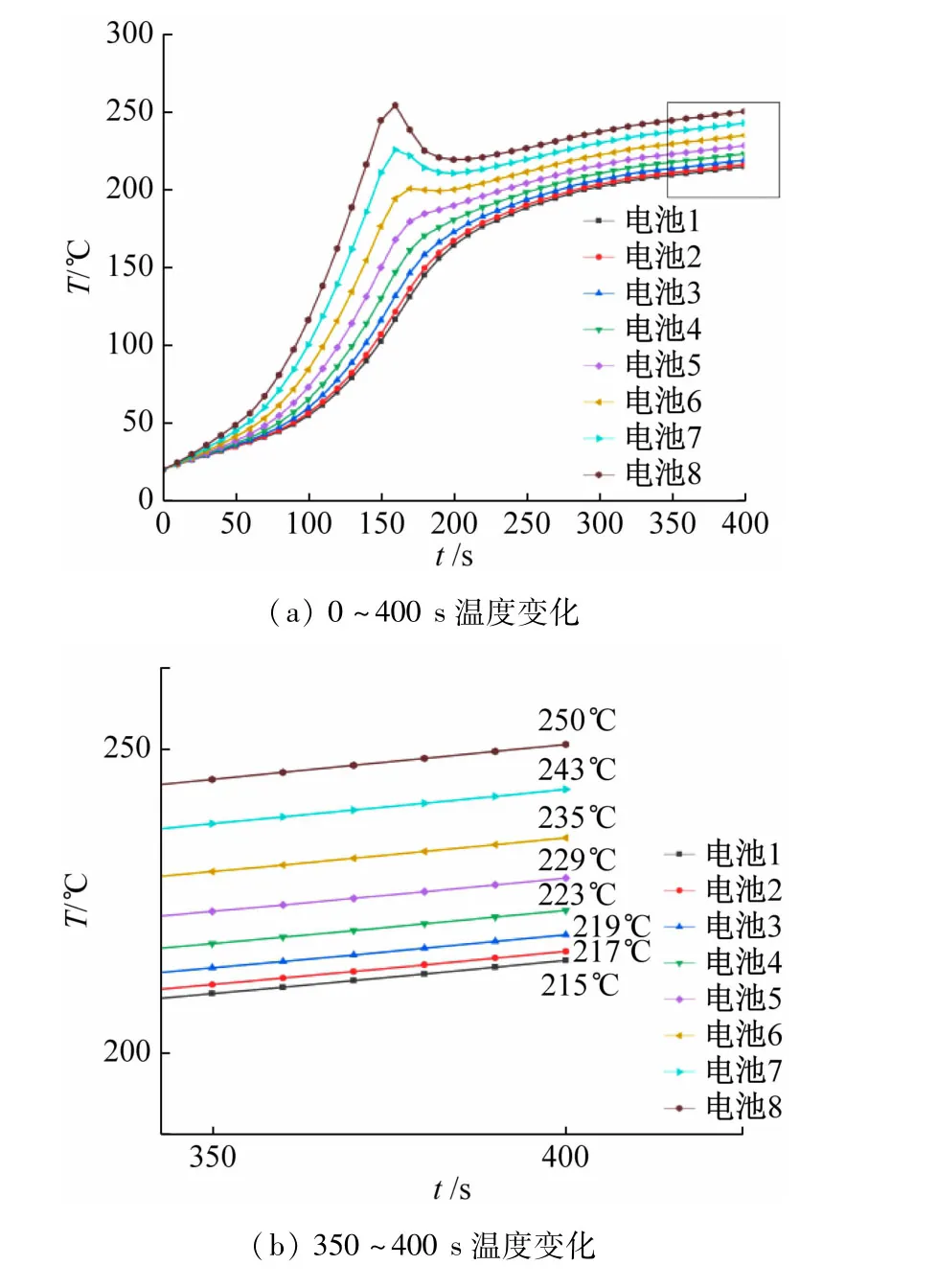

如图4 所示,4 号电池发生热失控时对周围其他电池单体温度变化的影响,图5 为电池模组随时间变化的空间温度分布。由图4、5 可见,1 ~8 号电池温度整体呈上升趋势,原因是电池产生的热量大于散热量,热量积累,温度持续上升。(该过程只考虑电池之间的热传导,模组箱内空气对流速度为0 m/s)在前70s,电池模组均以10C 倍率进行放电,放电过程中缓慢释放热量。在70 ~160 s期间,4 号电池突然短路,较其他电池放出的热量多,导致温度较高,约200 ℃。另一方面,4 号电池以热传递的方式向周围电池扩散热量,其在160 ~180 s期间,温度呈小幅度下降趋势,同时把热量依次传递至3、5 和2、6 和1、7-8 号电池,所以电池模组温度由中间向两边递减。在180 s之后,4号电池只以热传导方式传递给其他电池,导致热量堆积,热量无法及时扩散,1 ~8 号电池温度均缓慢增长。

图4 中间位置电池单体热失控扩散对模组温度的影响

图5 不同时间的电池模组温度分布云图

3.3 边缘位置单体热失控对模组的影响

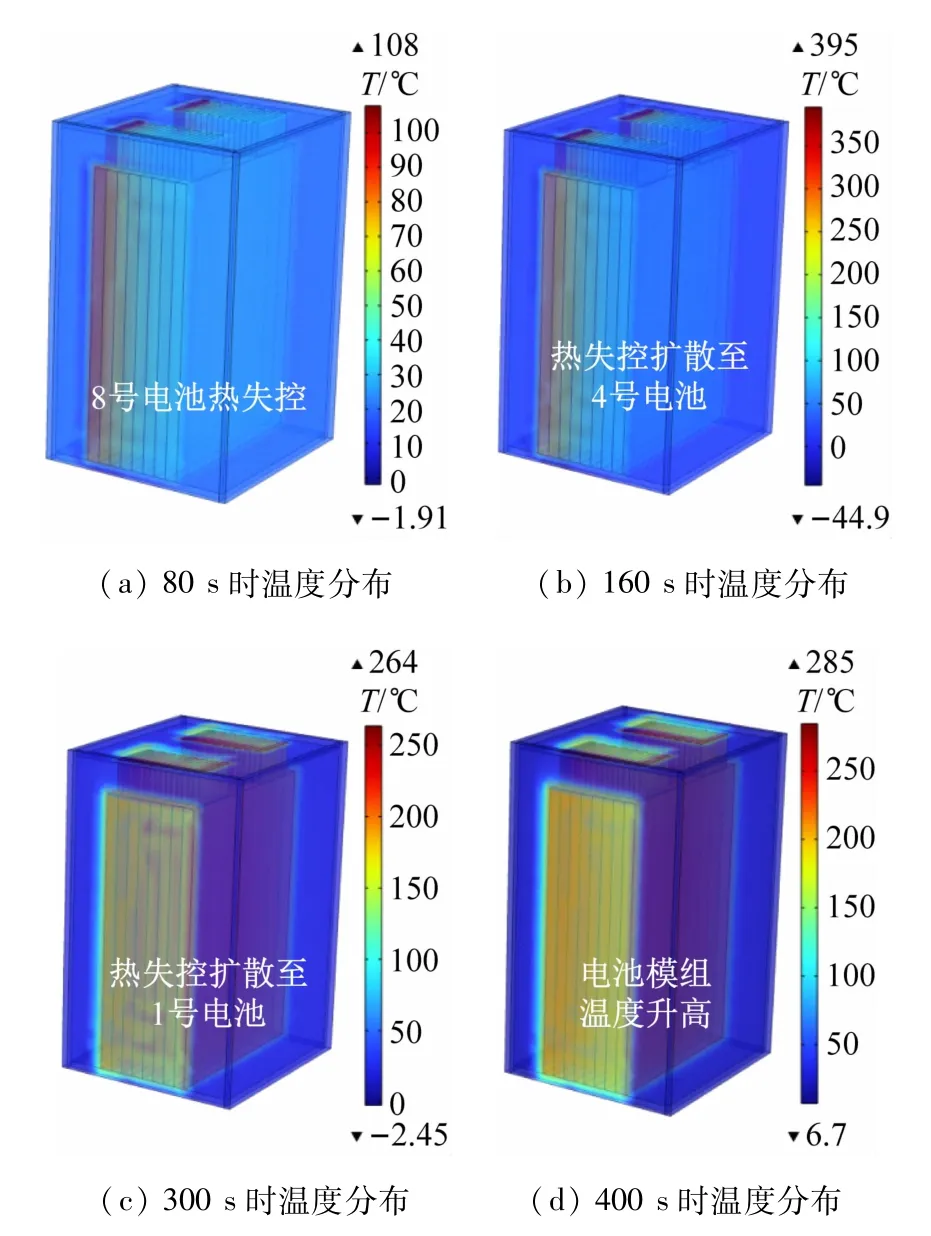

如图6 所示,8 号电池发生热失控时对周围电池温度变化的影响,图7 为电池模组随时间变化的空间温度分布图。由图6、7 可见,1 ~8 号电池温度整体呈上升趋势。在前60 s,1 ~8 号电池均以10C倍率进行放电,电池温度缓慢上升。在60 ~160 s 期间,8 号电池内部短路,温度迅速上升至256 ℃,并通过热传递至7 ~1 号电池,消耗部分热量,在160 ~190 s期间,温度下降至220 ℃,在热传递过程中热量逐渐减少,所以8 ~1 号电池温度逐渐下降。在190 s以后,热量堆积在电池模组内部,温度缓慢升高。

图6 边缘位置电池单体热失控扩散对模组温度的影响

图7 不同时间的电池模组温度分布云图

通过对比图4、6 电池温度变化,发现短路的4 号电池和8 号电池,在前160 s内,8 号电池温度上升明显高于4 号电池,约56 ℃。随后7、3 号电池分别达到224 ℃和190 ℃。其原因是边缘位置8 号电池发生热失控后,只通过一个方向向其他电池传递热量,而中间位置4 号电池发生热失控时可同时向两边传递热量,所以4 号电池散热量较快,电池温度相对较低。

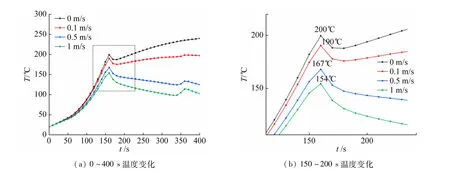

3.4 风速大小对模组散热的影响

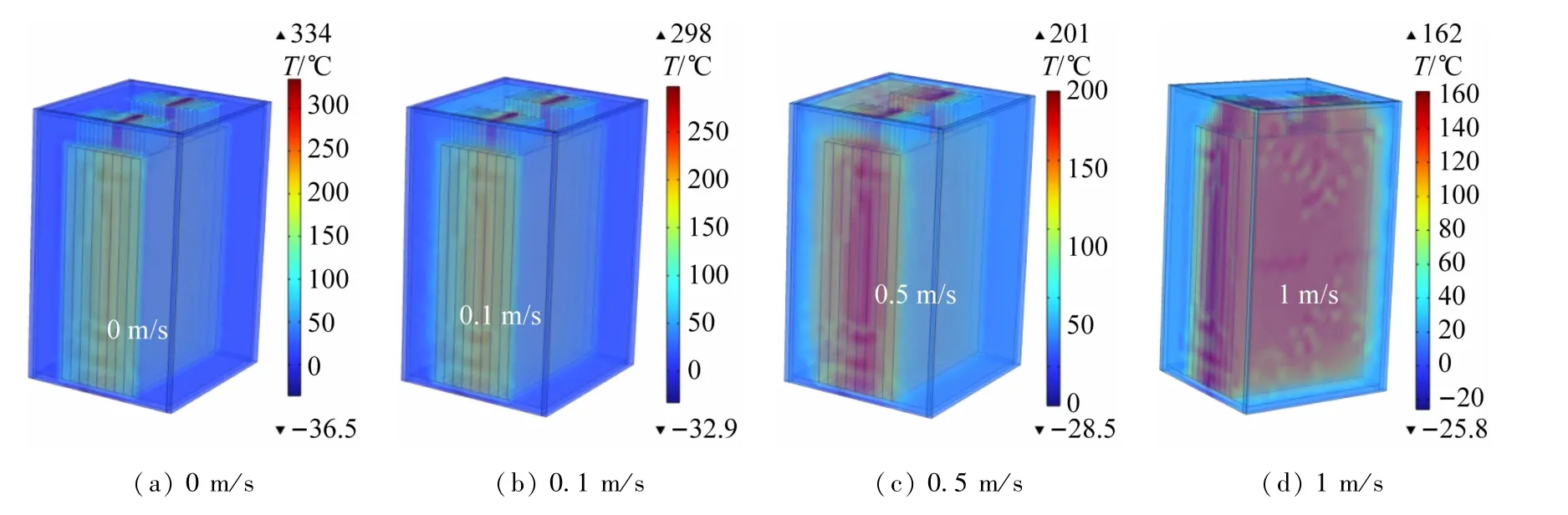

由图4、6 可知,电池单体发生热失控时,仅通过热传导无法降低电池模组温度,考虑热对流来增加电池模组的散热速度。图8 所示为通过改变气体流动速度大小,来观察电池模组的温度变化。图9 所示为在第160 s时,不同风速下的电池模组空间温度变化。

图8 不同风速下热失控电池的温度变化

图9 不同风速下电池模组温度分布云图

结果:随着空气对流速度增加(设置对流速度分别为0、0.1、0.5 和1 m/s),电池温度逐渐下降。在前160 s,电池单体发生热失控,分别迅速升温至约200、190、167 和154 ℃,随后温度呈小幅度下降趋势,在0、0.1 m/s的风速环境下,电池温度依缓慢增加,热失控持续发生;在0.5、1 m/s的风速环境下,电池温度达到最高温度后逐渐下降。

4 结语

本文对三元锂离子电池建立电化学-热耦合模型,观察其放电过程中热失控对周围电池模组的热扩散、空气对流速度对电池模组的散热影响,得出结果如下:

(1)锂离子电池单体发生热失控前电压有明显的下降趋势,间隔时间约为40 s,可进行提前预警,并做好相应的防护措施。

(2)边缘位置比中间位置电池发生热失控危险性更高。当发生热失控时,中间位置电池温度在第160 s时达到约200 ℃,边缘位置电池温度在第160 s 时达到约256 ℃。不同位置电池模组的热扩散行为也不同,当中间位置发生热失控时,电池模组温度分布从中间向两边递减;当边缘位置发生热失控时,电池模组温度从边缘向另一侧递减。

(3)通过数值分析表明,仅依靠热传递无法停止热失控,增加空气热对流可加快散热速率,当散热速率大于产热速率时,电池模组不会发生热失控。对比不同风速对热扩散的影响,发现当风速大于0.5 m/s时,电池模组在该实验环境条件下不会发生热失控。