基于全生命周期管理的六氟化硫物料核算技术研究

李志刚, 秦逸帆, 徐党国, 宁琳如

(国网冀北电力有限公司电力科学研究院,北京 100045)

0 引 言

六氟化硫作为常见的气体绝缘体,被广泛地利用于电气设备的气体绝缘。六氟化硫还可做灭弧介质,在断路器中既充当内绝缘,又起到灭弧的作用。随着六氟化硫电气装置的发展,六氟化硫气体的使用量逐年增加,有关六氟化硫气体的管控需求受到了不同行业的广泛关注。

文献[1]研发了气体质量感知装置,可实现对设备内气体全过程测量。但该文献未能核算六氟化硫在工厂生产阶段和运输阶段的物料消耗,无法获取精准的气体用量信息。文献[2]设计了六氟化硫全生命周期管理集成系统,通过硬件部分实现气体精准计量,软件部分实现全生命周期管理,可直观地掌握六氟化硫气体的使用。但该文献设计的硬件部分过于繁琐,在实际应用过程中过于复杂,不利于该系统的推广。文献[3]采用称量法制备六氟化硫,又采用气象色谱与质谱联用仪跟踪六氟化硫气体含量,可精准地测量六氟化硫的含量。但该文献未能成体系地管控六氟化硫气体,未能集合不同维度的气体信息[4],缺乏一体化的管控平台。

1 六氟化硫全生命周期流转过程

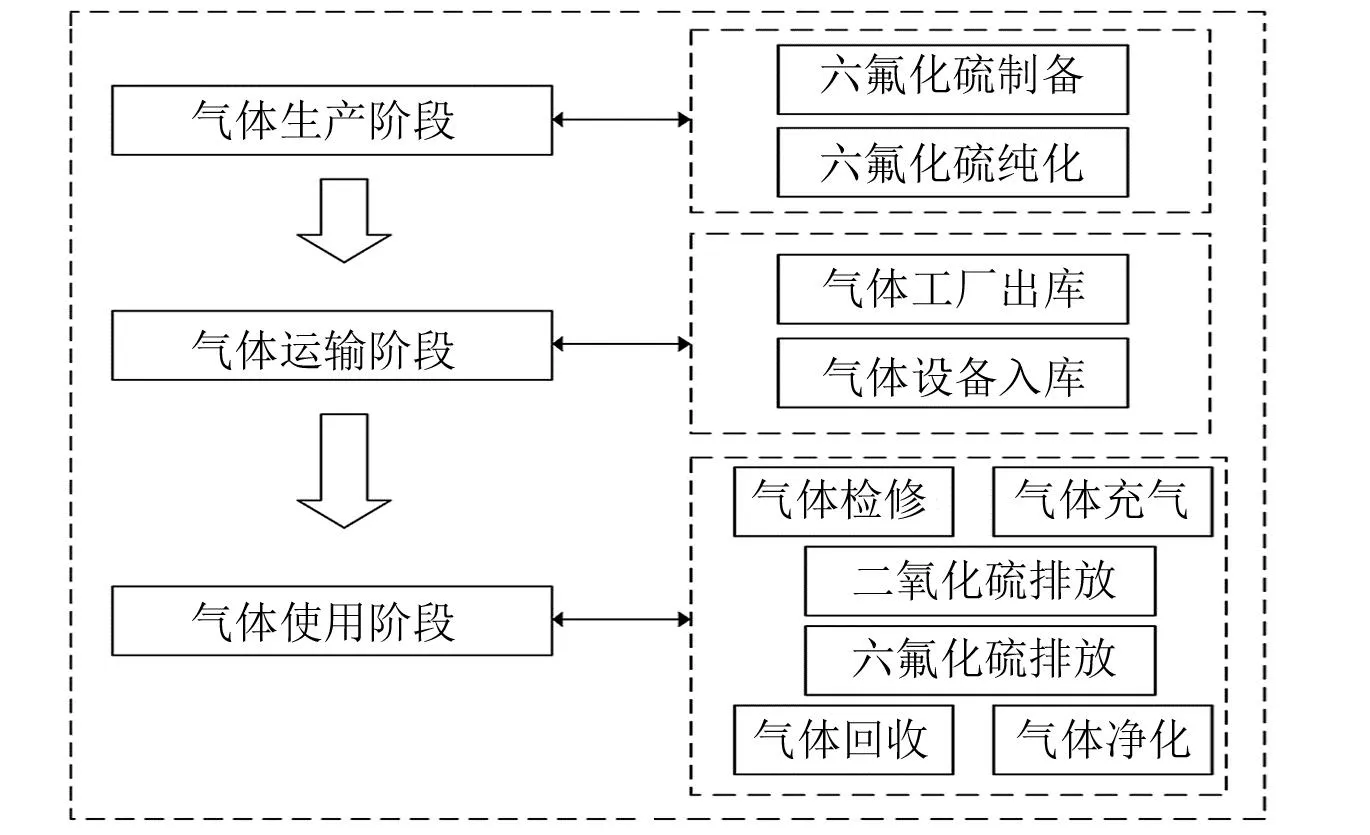

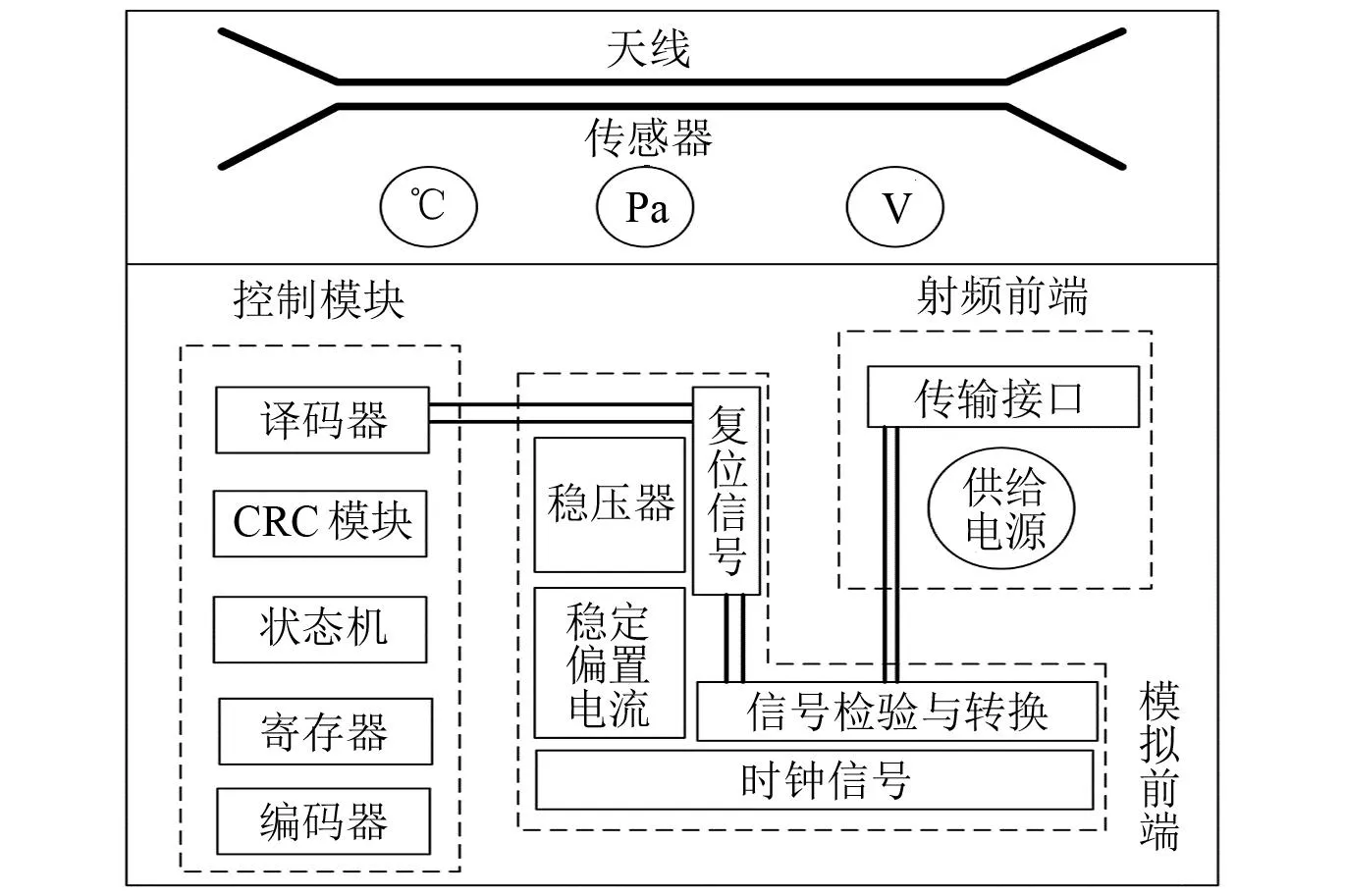

本文设计的六氟化硫全生命周期流转过程主要分为三个阶段,即气体生成阶段、气体运输阶段和气体使用阶段。六氟化硫在不同的阶段的物料核算方式均有不同,在气体生产阶段主要采用公式法进行计算,以满足国家六氟化硫浓度标准;在气体运输和使用阶段主要采用RFID射频识别技术,采用改进后的RFID电子标签和RFID读写器完成对六氟化硫气体的物料核算,六氟化硫气体全生命周期流转的过程如图1所示。

图1 六氟化硫全生命周期流转过程

2 六氟化硫生产阶段物料核算

2.1 六氟化硫的制备

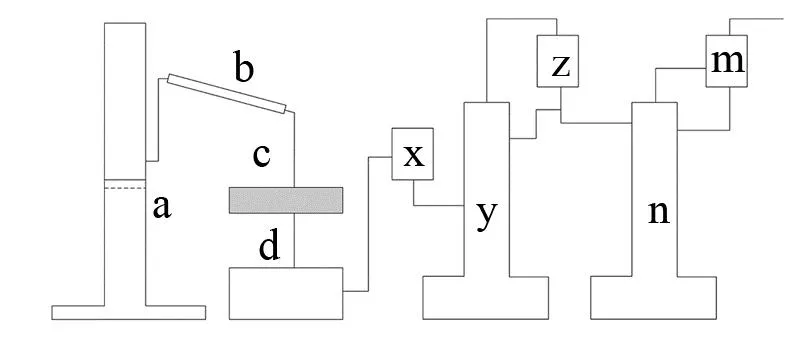

在工厂生产中,按照GB/T 12022—2014《工业六氟化硫》,制取符合标准的六氟化硫气体[5]。六氟化硫气体的制备与纯化均有多种方式,本文采用高电压电解氟化氢与四氟化硫的方式制备六氟化硫[6]。具体六氟化硫制备与纯化装置图如图2所示。

图2 六氟化硫制备 与纯化装置图

如图2所示,本文采用中温电解法制取氟,在电解槽a下半部分加入氟化氢,熔化的二氟氢化钾,电压控制在8.5~9.5 V左右,电解温度控制在80~110 ℃,最终制得纯净的氟气。接着将氟气通向电解槽a的上半部分,通入液化四氟化硫,将氟气与四氟化硫的比例控制在5∶1,使其电解产生粗制的六氟化硫气体,具体反应如式(1)所示。

SF4+F2=SF6

(1)

如式(1)所示,在电解槽a中得到粗制的六氟化硫气体后,在装置中通入氮气,以便收集六氟化硫气体。六氟化硫气体首次通过冷却槽b,再通过用干冰冷却的冷阱c,最终暂时存储于薄壁容器d。此时六氟化硫气体含有四氟化硫、二氧化碳、空气、四氟化碳、水、六氟乙烷和八氟丙烷等杂质[7],本文研究继续对其进行纯化处理,以便其适用电力装置的标准。

2.2 六氟化硫的纯化

首先将粗制六氟化硫气体经过加压输送进预冷器x当中,六氟化硫气体在高压冷温状态下液化[8]。接着将液化的六氟化硫输入第一精馏塔y中,并对第一精馏塔进行加热,将部分六氟化硫和沸点比六氟化硫高的杂质气化,通至第一冷凝器z中。在冷凝器z中,此时全部气体冷凝为液态,并重新回流至第一精馏塔y中。

在第一精馏塔y中,部分液态回流的六氟化硫和高沸杂质与其余气体和进行热交换,导致高沸杂质在第一精馏塔y中冷凝成液态,而大部分六氟化硫仍为气体状态。此时通过控制回流比,将大部分六氟化硫气体上升至第一冷凝器z中,并冷凝为液体进入第二精馏塔n当中。

在第二精馏塔n与第二冷凝器m中,重复上述操作,进而去除粗制六氟化硫气体当中的低沸杂质,最终将冷凝成液态的精制六氟化硫存贮在第二精馏塔中。

2.3 生产阶段的物料核算

为了核算六氟化硫物料以及满足有关生产标准,实现对六氟化硫生产结果进行建模,第二冷凝器当中液态六氟化硫气体的纯度w计算式如式(2)所示。

w=100-(w1+w2+w3+w4+w5+w6)×10-4

(2)

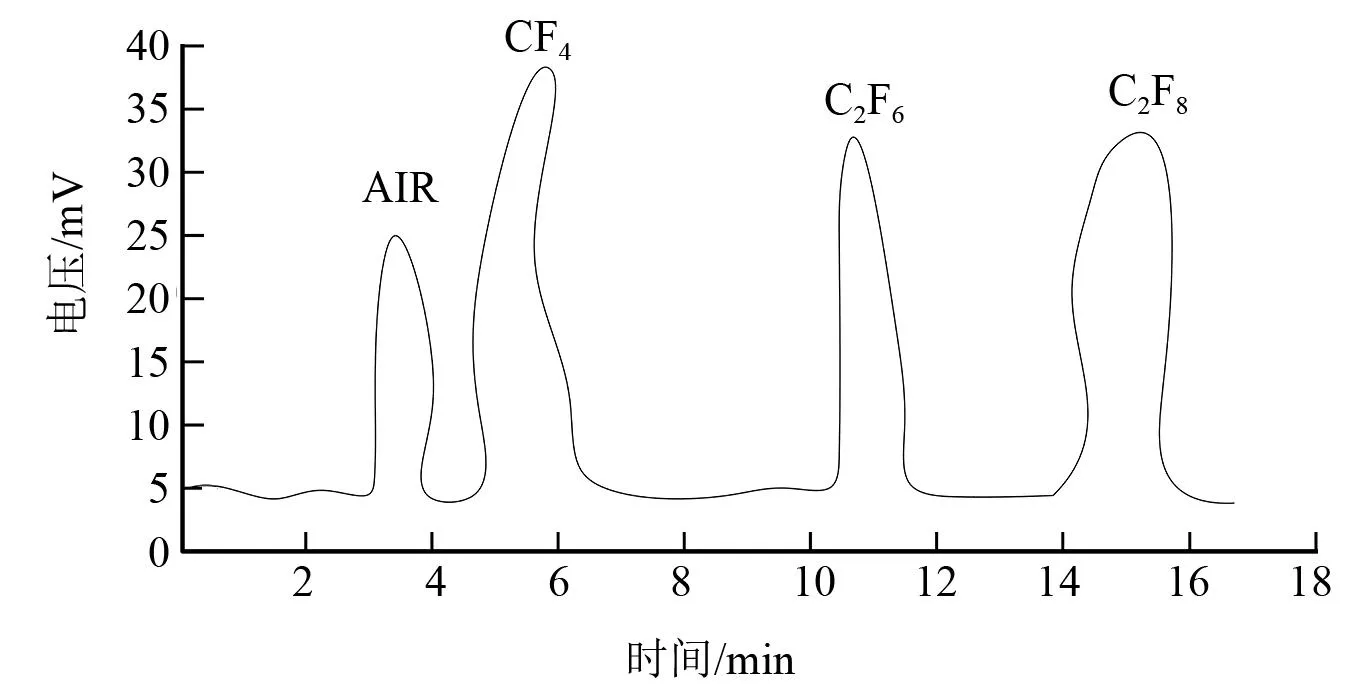

式中:w为六氟化硫纯度;w1为空气含量;w2为四氟化碳含量;w3为六氟乙烷含量;w4为八氟丙烷含量;w5为水含量;w6为其余杂质的质量分数。通过试验两次测量结果之差不超过平均值的20%,可得精制六氟化硫的色谱图,具体如图3所示。

图3 精制六氟化硫色谱图

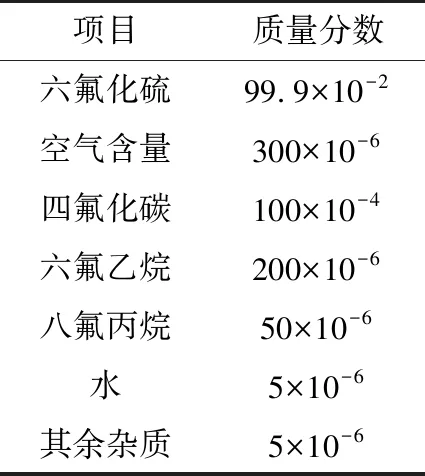

如图3可知,由气象色谱仪可得出精准的杂质含量,根据GB/T 12022—2014,最终制得的六氟化硫应符合表1的规定。

表1 六氟化硫含量标准

如表1所示,当气相色谱仪测得精制六氟化硫符合上述含量标准,可将该液状六氟化硫出厂使用[9]。此时采用流量计分别测得初始物料体积V1和最终输出精制六氟化硫体积V2,即可得出六氟化硫生成阶段的具体物料消耗,结果如式(3)所示。

(3)

式中:p1、p2为流量计测得初始输入与最终输出的大气压;t1、t2为流量计测得初始输入和最终输出的摄氏度;V2×w为精制六氟化硫当中六氟化硫的含量,最终可求得标准20 ℃、101.3 kPa条件下的生产阶段六氟化硫物料消耗[10]。

3 多维数据挖掘的全生命周期管控平台

3.1 六氟化硫物料RFID电子标签

为了实现六氟化硫物料核算,本文在六氟化硫物料上均采用RFID电子标签,通过在电子标签上增加微型传感器,使得电子标签可以获得更多类型六氟化硫数据,具体RFID电子标签结构如图4所示。

图4 RFID电子标签结构图

传统的RFID电子标签只做标识使用,只能识别出其的生产日期、出厂编号和运输标准等基础工厂信息,缺少感知及多维数据交互能力,对六氟化硫物料核算的计量工作帮助不大。面对这一问题,本文对原本RFID电子标签进行改进,在电子标签当中增加了微型传感器,在将生成接的得到的符合国家标准的六氟化硫气体,按照出厂参数依次装入专用的运输气瓶当中,并通过改进型的RFID电子标签记录当前气瓶的温度、气压和气体体积等参数,为后续的RFID读写器读取上述参数,并用于六氟化硫物料核算做准备。

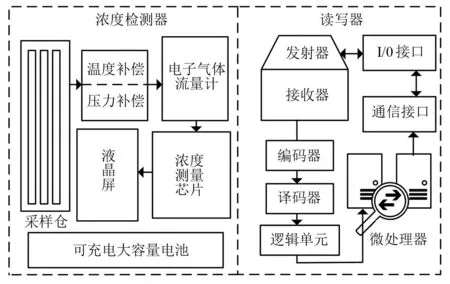

3.2 具有浓度实时检测技术的RFID读写器

为了实现六氟化硫物料核算,本文改进RFID读写器,在其上加装具有浓度实时检测技术的气体浓度检测器,以便在读取六氟化硫电子标签时,同时获得该容器当中六氟化硫气体的浓度,从而实现六氟化硫物料的核算,具体改进后的RFID读写器如图5所示。

图5 改进型RFID读写器

在六氟化硫气体运输完成后,采用改进型RFID读写器读取当前六氟化硫气体的浓度,并与运输前的浓度进行对比,从而完成运输阶段的六氟化硫物料核算任务。

首先通过采样仓轮式多次采样气体,在检测得到了气瓶内部的六氟化硫浓度c后,即可完成运输阶段的六氟化硫物料核算任务,计算公式如式(4)所示。

(4)

式中:c为浓度检测器所测的六氟化硫浓度;Veg为采样的总气体体积;v为样本中的六氟化硫体积分数。最终可得到入库的六氟化硫体积,完成运输阶段的六氟化硫物料核算。

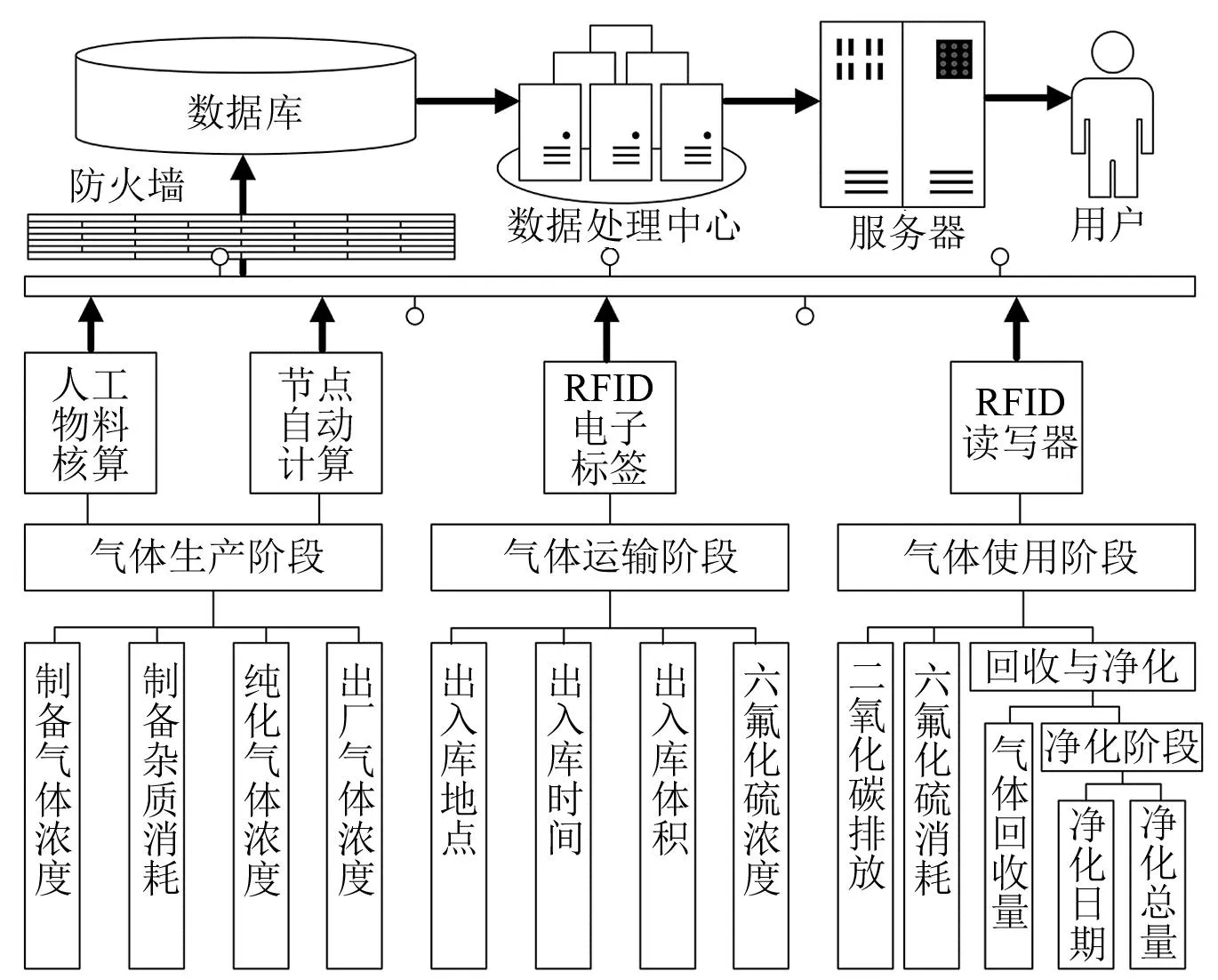

3.3 数据采集与处理平台

除此之外,本文还可将RFID电子标签和RFID读写器所读写数据进行统一上传,并与工厂生产环节相结合,建立响应的数据处理平台,通过该平台收集不同维度的六氟化硫物料数据,完成对六氟化硫物料的全生命周期核算,具体数据采集与处理平台架构如图6所示。

图6 数据采集与处理平台

该平台可实现全生命周期的六氟化硫物料核算。六氟化硫断路器和六氟化硫全封闭组合电器(gas insulated switchgear,GIS)当中,而两者的六氟化硫消耗和二氧化碳排放计量计算式如式(5)和式(6)所示。

E1=ESF6+E网损

(5)

(6)

式中:ESF6为装置使用阶段排放的二氧化碳;E网损为输配电损失引起的二氧化碳排放;E1为二氧化碳总排放量;REC容量,i、REP容量,j为设备维修和净化时的六氟化硫回收容量,一般以铭牌数据为准;REC回收,i、REP回收,j为实际回收容量;GSF6为六氟化硫的气体潜能;E2为设备维修和净化时六氟化硫消耗的容量。有了六氟化硫使用阶段的消耗,即可核算使用阶段的六氟化硫物料消耗,具体公式如式(7)所示。

V使用=V入库-V净化-V检修剩余量+V充气-E1-E2

(7)

如式(7)所示,可求出六氟化硫使用阶段的物料消耗,进而在数据采集处理平台完成了六氟化硫整体的全生命周期物料核算。

4 试验结果和分析

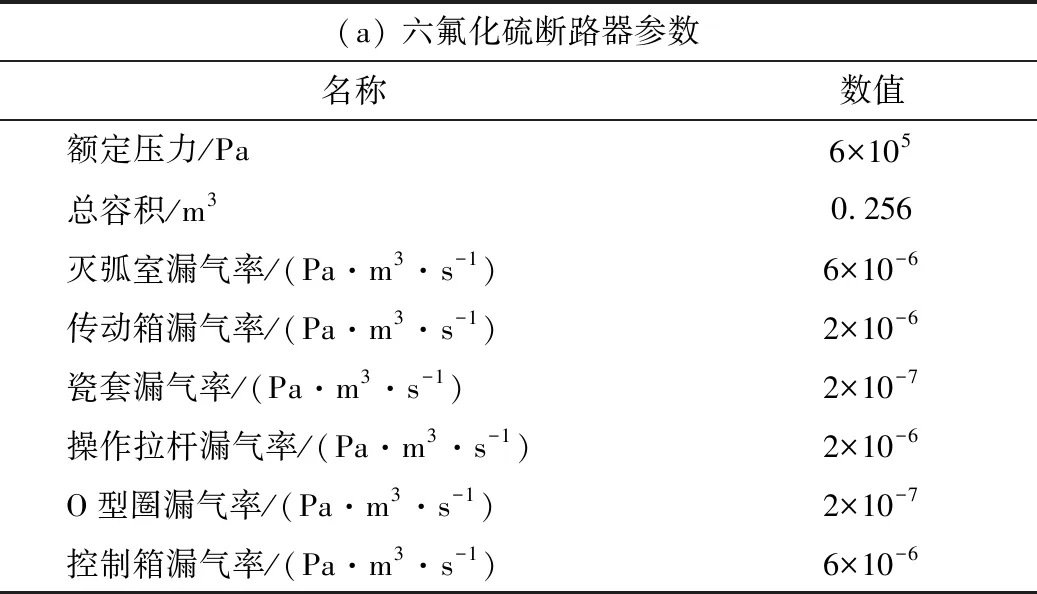

试验平台采用16 GB的内存,操作系统选择Windows 10,采用i7 10700F的8核心CPU,最大睿频可达4.8 GHz。在MATLAB仿真环境当中模拟本文设计的核算模型,即六氟化硫断路器和GIS,根据铭牌数据可得到两种装置的标准数据,如表2所示。

表2 两种六氟化硫电气装置参数

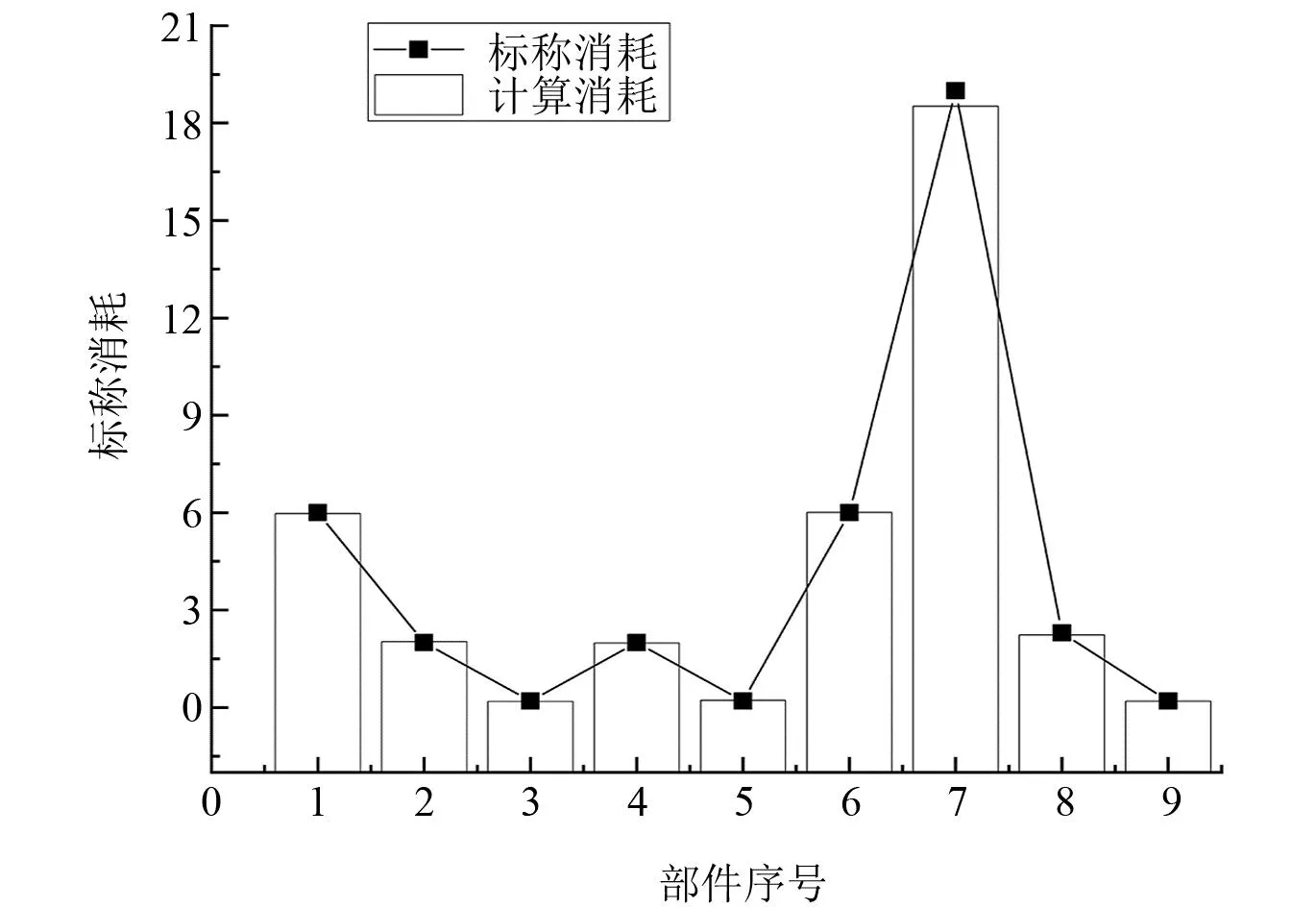

如表2所示,与两种电力装置的额定参数进行比较。采用式(6)分别计算两种装置的六氟化硫消耗参数,可得出具体误差如图7所示。

图7 计算误差图

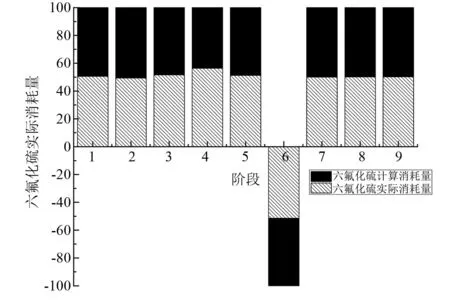

如图7所示,采用某电力企业的六氟化硫气体采购量、回收量的和,与使用量、库存量和损耗量的和进行比较,结合判断矩阵一致性检验,可综合得出损耗量数据的准确度,该判断矩阵和一致性检验如式(8)和式(9)所示。

(8)

(9)

式中:A(aij)为判断矩阵;CI为一致性指标;RI为平均随机一致性指标;λmax为判断矩阵的最大特征值;n为矩阵的秩,最终可求出矩阵的不一致程度CR。构建判断矩阵,最终对比结果如图8所示。

图8 判断矩阵不一致程度对比图

如图8所示,本文设计的六氟化硫物料核算模型与实际消耗量相差较小,且不一致程度CR均小于0.1,满足核算模型一致性要求。根据上述试验可得,本文设计的全生命周期六氟化硫物料核算模型精准度高,且可适用于不同六氟化硫装置以及不同六氟化硫使用阶段。

5 结束语

在六氟化硫气体的运输环节和使用环节,本文设计了改进型RFID电子标签和RFID读写器,在前者安装了微传感器以检测气体的温度、气压和体积等参数,在后者上安装了便携式浓度检测器,配合前者的气体各项参数,可准确地得出在不同阶段的六氟化硫物料消耗。最后通过连接工厂与气体阶段的RFID读写器,可实现六氟化硫气体数据的上传,实现全生命周期管理。然而,本文设计也有不足之处,在六氟化硫气体的工厂数据采集环节,未能实现数据收集与上传的全自动化设计,这在以后的研究应予以实现。