某轻卡栏板式货箱边板刚度分析及优化

王肖兰,李 娜,王 琼,庞云峰

0 引 言

栏板式货车是指载货部位的结构为栏板的载货汽车[1],其销量约占商用车市场份额50%。货箱是商用汽车的重要组成部分,是与整车同生命周期的总成部件,一般由货箱底板、边板、后板、前板、铰链、栏板锁闩及锁紧装置等构成,其中货箱底板主要包括地板面板和骨架,骨架一般由地板边框、横梁和纵梁组合而成。货箱安装应牢固可靠,设计和制造上不应设置有加高、加长、加宽的结构或装置[2]。货箱具有支撑车的主体框架结构和装载的作用[3],其构件应保证在所能承受的载荷范围内具有足够强度和刚度。构件在载荷作用下,即使具有足够强度,但若变形过大,仍不能正常工作[4]。刚度是构建基本性能要求之一,在正常或特定操作环境下须保持刚性满足使用要求。

通过实车试验可对货箱性能进行有效观察和分析,但需要大量人力、物力且持续时间长。随着计算机科学发展,CAE(Computer Aided Engineering,计算机辅助工程)应用越来越广泛,对缩短产品研发周期具有重要意义。

本文针对栏板式货箱结构设计采用有限元分析法,通过CAE 仿真模拟可能出现的问题,并尽早予以解决,以节约研发成本,缩短研发周期。

以某轻卡栏板式货箱边板优化过程为例,对比仿真分析与试验结果,通过仿真计算确定边板刚度优化方案,满足刚度目标要求。

1 结构设计要求

1.1 边界条件

货箱通过连接件(骑马螺栓、骑马螺栓压板、限位拉板、固定连接支架、垫木或胶垫等)与车架相连,需保证各安装点的强度牢固、安装空间与间距合理,使货箱与车架连接后无松动移位。

1.2 材料选择

栏板式货箱各部件材料以普通碳素钢或高强度合金钢为主,如采用木材、竹材、塑料、铝合金等时,应保证结构强度和使用寿命满足要求。

1.3 结构要求

货箱总成设计应考虑模块化,控制零部件新增数量,以最小数量满足最大用户需求。货箱(自卸车、装载质量1 000 kg以下货车除外)前部应安装比驾驶室高至少70 mm 的安全架,货箱不应设计加长、加宽、加高的结构或装置,载货部分不应设计为伸缩结构、不应设置乘客座椅。

1.4 装配可行性

设计中需满足货箱总成、附件及边界零部件的装配可行性与便捷性。

2 有限元建模

2.1 建模流程

有限元建模分为3个阶段:前处理、计算求解和后处理[5]。

前处理是指根据对模型外形及网格要求的简单数据描述,自动或半自动地生成离散模型的数据文件,并对生成的网格图进行检查和修改[6]。

计算求解是指由任一款有限元求解器完成网格计算。

后处理是指查看求解结果,常见的输出结果包括位移、应变、应力以及加速度等[5]。

针对某轻卡栏板式货箱总成的设计流程如图1所示。

图1 栏板式货箱设计流程

2.2 模型搭建

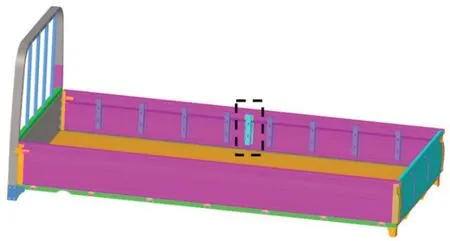

货箱几何模型如图2所示,据此建立各零部件间连接关系,货箱标准载重为2 500 kg,通常根据经验确定试验工况的加载载荷为0.08 倍标准载重,即1 960 N。

图2 栏板式货箱几何模型

利用HyperMesh 搭建有限元模型,其中所有薄壁类零件采用壳单元模拟,网格尺寸为10 mm,螺栓和销轴采用RBE2+CBEAM 组合单元模拟,焊缝采用SEAM方式模拟,焊点采用SPOT方式模拟,栏板式货箱与车架间的接触采用GAP 单元处理,材料参数见表1。栏板式货箱的有限元模型共324 814 个节点、443 012个单元,如图3所示。

表1 材料参数

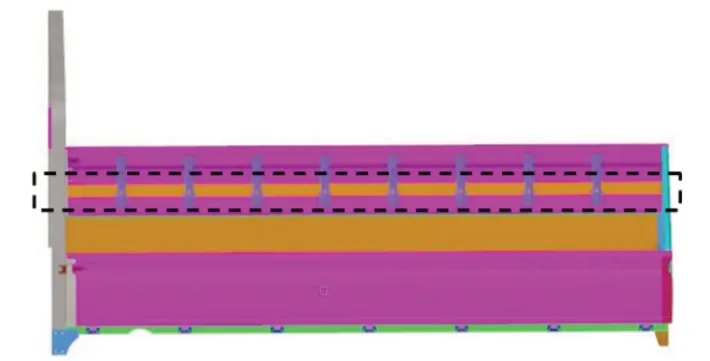

2.3 约束条件

栏板式货箱的边板为主要承载部件,也是刚度最薄弱处,需重点关注。根据N2类车试验条件,设置模型约束区域(货箱纵梁及四周)固定不动,与台架试验条件保持一致,如图4所示,边板面积为80 000 mm2,加载载荷为1 960 N,与试验工况保持一致。

图4 栏板式货箱刚度分析的约束及加载

图4 中SPC 为(Single Point Constraint,单点约束),SPC 后数字1~6 表示约束方向,分别为x向平动、y向平动、z向平动、x向转动、y向转动、z向转动。

3 刚度分析

3.1 仿真结果

栏板式货箱的边板厚为1.2 mm,材料为Q235,其仿真结果如图5 所示,边板最大变形量为13.1 mm,超过最大允许变形量(<12 mm),结构设计不满足要求,需进行优化。

图5 栏板式货箱边板仿真位移

刚度计算式为

式中:F为加载力,取值1 960 N;S为位移,mm。优化前S取值为13.1 mm,计算得到优化前边板刚度为149.6 N/mm,当S取值为12 mm 时,计算得到边板最大允许变形量所对应的最小刚度为163.4 N/mm。

3.2 对比试验

货箱实际质量为335.8 kg,仿真货箱质量为332.5 kg,二者误差低于1%。在边板刚度台架试验中,刚度测试加载位置与仿真模型一致,如图6所示。

图6 栏板式货箱边板刚度台架试验

边板刚度的台架试验结果为12 mm,仿真结果为13.1 mm,较台架试验偏大。仿真与试验结果的差异率小于10%,说明仿真分析有效可行。

3.3 优化方案

为提高货箱边板刚度,可以采用加强截面、采用优质材料、增加支撑等方法,从经济性和可行性方面考虑,最终选择增加边板厚度和在大变形区域增加加强板方法。

确定边板材料仍选用Q235,具体优化方案如下。

(1)方案1:保持边板厚度为1.2 mm,在边板中心增加一个与现边板加强筋设计相同的筋,如图7所示。

图7 栏板式货箱边板优化方案1

(2)方案2:保持边板厚度为1.2 mm,在边板中间增加一个厚为1.2 mm的板,材料为Q235,如图8所示。

图8 栏板式货箱边板优化方案2

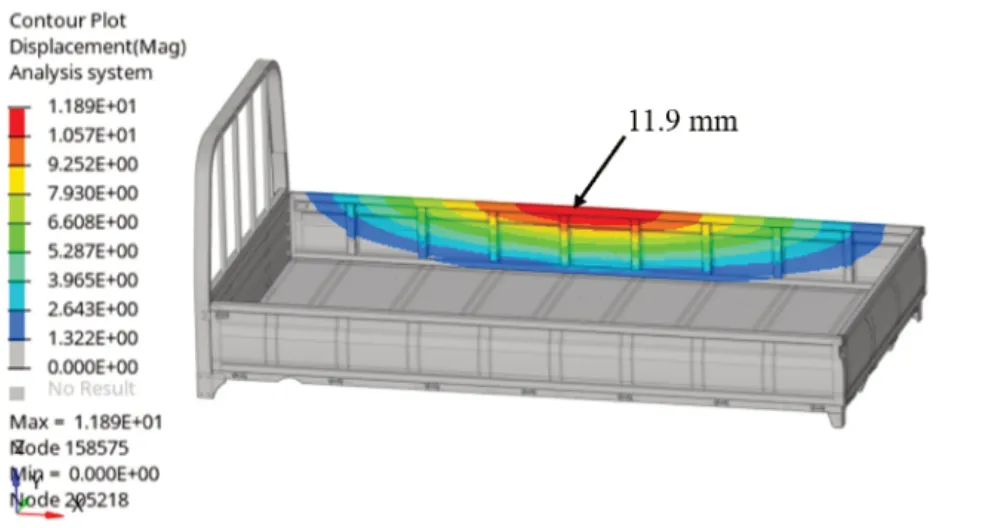

(3)方案3:将边板厚度由1.2 mm增至1.3 mm。

对方案1~3 分别进行仿真计算,最大位移分别为13.0、12.9、11.9 mm,如图9~11所示。

图10 栏板式货箱边板仿真位移(优化方案2)

图11 栏板式货箱边板仿真位移(优化方案3)

由式(1)计算得到优化方案1~3 的边板刚度,结果见表2。

表2 各优化方案的刚度计算结果

由表2 可知,方案3 为最优改进方案,通过增加边板厚度满足刚度目标要求。

4 结束语

本文对某轻卡栏板式货箱刚度进行分析及优化。通过仿真计算发现货箱边板刚度不满足设计要求,对比加筋、加板、边板加厚3种改进方案,确定方案3满足刚度目标要求,应优先采用增加边板厚度方式提高刚度。通过介绍货箱刚度优化过程为同行提供一定经验借鉴。