双小齿轮式转向器异响故障分析与改进

王龙飞

0 引 言

新能源汽车的电动转向技术日趋成熟。相对于传统HPS (Hydraulic-Electric Power Steering,液压助力转向器) 和C-EPS (Column-Electric Power Steering,管柱式电动助力转向器),目前DP(Dual-Pinion Electric Power Steering,双小齿轮式电动助力转向器) 和R-EPS (Rack Parallel-Electric Power Steering,齿条式助力转向器)已成为电动汽车的主流配置[1]。本文对DP 转向器几种典型异响故障进行原因分析,制定改进方案并进行验证,发现优化措施有效,为DP 转向器异响问题分析和解决提供经验借鉴。

1 DP转向器结构

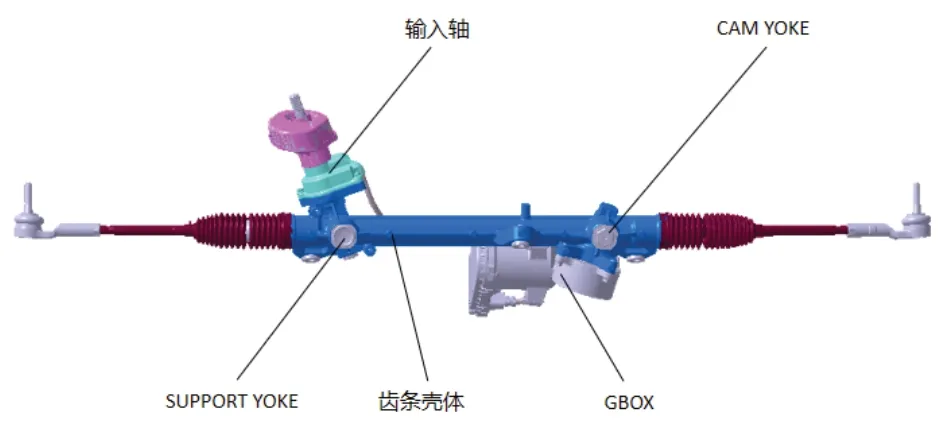

DP 转向器主要由扭矩传感器、横拉杆、齿条、电动机、ECU(Electronic Control Unit,电控单元)、蜗轮蜗杆、齿轮轴等组成[2],如图1 所示。驾驶员转动转向盘将力传递至管柱、万向节和输入轴,扭矩传感器采集信号并传输给ECU控制电动机输出扭矩,使齿条沿轴向运动发挥转向助力功能。

图1 DP转向器结构

2 异响故障

某车型出现了多种DP 转向器异响故障,包括原地快速换向异响、行驶中转向异响和过颠簸路异响。故障车辆主要出现在我国西南、西北路况较恶劣的地区,故障里程集中在5 000~30 000 km,运行时间均在6个月以上。

3 原因分析

首先在整车上进行ABA 互换测试,确定DP 转向器为异响源,然后检查故障件的生产过程、外观、尺寸、材料、性能和Operation 噪声(操作噪声,即汽车行驶或原地向一侧转向时转向器发出的噪声),如仍无法识别出异响原因,则搭建台架进行Clunk噪声(换向噪声,即汽车行驶或原地进行快速换向时转向器发出的噪声)测试或Rattle 噪声(振动噪声,即汽车过鹅卵石路、比利时路等颠簸路面时转向器发出的噪声)测试,确认故障件后对总成进行拆解分析。针对不同的异响故障现象,通过上述分析流程查找原因。

3.1 原地快速换向异响

在整车IG-ON(Ignition On,点火开关打开)模式进行原地快速换向时,车辆底盘发出“哒哒”异响,行驶过程中此异响不明显,通过ABA 互换确认为转向器单品故障,其总成模型如图2所示。

图2 DP转向器总成

将故障件返回供应商进行复测,整体外观无异常,拉杆、壳体、电动机等均无磕碰,各部位连接扭矩无异常;总成尺寸无明显变化,总成关键尺寸均合格;关键零部件的原材料也无异常。在生产线上复检旋转力矩、齿条拉力、T-F(Input Torque-Rack Force,输入扭矩-齿条力)特性曲线、YOKE(轭)间隙等性能均合格,之后进行操作噪声测试,通电产生助力,加载6 375 N 齿条载荷,设置输入轴转速为12 r/min,转动范围为-450°~450°,要求距离电动机端部300 mm高处的操作噪声≤56 dBA,测试结果为46~54 dBA,测试合格无异响。

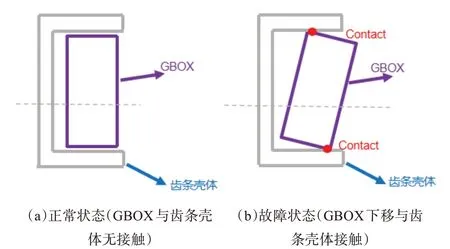

对故障件进行Clunk 噪声台架测试,通电状态下,齿条载荷为-5 885~5 885 N,速度为80 r/min,转向盘转角范围分别为-20°~20°、-380°~< 340°、340°~380°,要求距离电动机端部 300 mm 高处噪声≤56 dBA,测试结果为噪声超出目标值且出现异响。将应变片贴在输入轴、CAM YOKE(调整轭)、SUPPORT YOKE (支撑轭)、GBOX (Gear BOX,减速机构)和齿条壳体等运动相关部件上,采用HEAD Recorder 软件采集数据发现,振动最大的位置为GBOX 与齿条壳体的连接点,此位置Z向加速度峰值为5.142g,同时GBOX 的X向、Y向加速度和齿条壳体的X向、Y向加速度方向相反(GBOX 和齿条壳体间为面贴合,由螺栓连接,如果GBOX 的中间轴运动时不对中,则GBOX 的外圆与齿条壳体的内圆发生干涉),说明GBOX 和齿条壳体间产生了直接摩擦,导致异响产生。

对GBOX 进行拆解,发现GBOX 内圆与齿条壳体外圆的配合部位有明显磨损,且偏向同一侧,O型圈单侧也磨损严重,如图3所示。

图3 GBOX与齿条壳体的磨损

对图3异常磨损进行分析,供应商组装工艺是将GBOX 从侧面安装到齿条壳体上,但GBOX 单品过重,与齿条壳体安装后一致性变差,使对中性偏差较大的GBOX 倾斜,与齿条壳体接触产生摩擦,如图4所示;设计结构上GBOX 与齿条壳体采用3个螺栓连接,前者具有3个φ8.5 mm光孔,后者具有3个M8螺纹,二者缺少定位基准,连接后对中性差,导致产生耐久偏磨。

图4 GBOX与齿条壳体的组装状态

3.2 行驶中转向异响

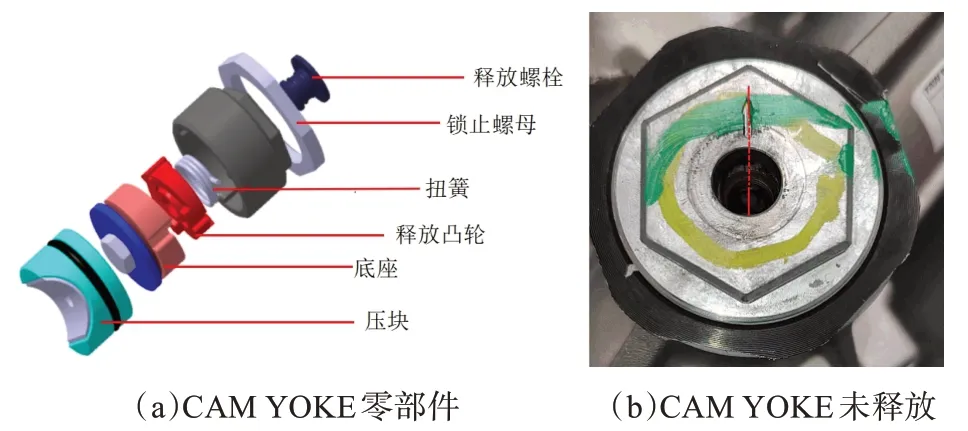

车辆行驶中转向时伴有“咯噔”异响,颠簸路时出现转向盘抖动。检查底盘发现,CAM YOKE 松动,如图5所示,导致齿条与壳体间隙变大,地面通过齿条使转向盘产生激振。

图5 检查转向器

将故障件返回供应商进行复测,外观无异常,拉杆、壳体、电动机等无磕碰,拉杆、PPK(Power Pack,动力单元)、输入轴等尺寸无异常,CAM YOKE 松动,其间隙为0.25~0.35 mm,但该值要求≤0.15 mm,同时测试操作噪声发现有异响。

将故障件CAM YOKE 拆解检测,锁止螺母、调整螺母、压块、齿条壳体和螺纹胶的材质、尺寸及性能均合格,螺纹无缺陷、内部无异物,螺纹螺距、牙型角、牙型高度等均合格,如图6所示。

图6 CAM YOKE组件检测

对故障件CAM YOKE 进行振动耐久测试,将螺纹扭矩恢复至出厂时59.6 N,经过24 h 固定振动频率(45 Hz) 测试, 故障未再现, CAM YOKE 扭矩正常;之后进行随机振动试验,16 h后故障再现,CAM YOKE 松脱,其锁紧扭矩有衰减。由此可知,相比固定频率振动耐久试验,随机振动耐久试验更贴近实际路况,试验结果的可靠性更高。

试验发现CAM YOKE 防松力设计不足,当行驶路况较差时,齿条通过压块对锁紧螺纹产生较大冲击,进而使螺纹锁紧力矩不足,导致CAM YOKE 组件锁紧功能失效。

3.3 过颠簸路异响

汽车过颠簸路时有异响声,IG-ON 模式原地进行小角度换向时,车辆出现“咚咚”异响,倒车时尤其明显。

将故障件返回供应商进行复测,总成及齿条壳体的尺寸、材料无异常,旋转力矩、齿条拉力、T-F特性曲线、YOKE 间隙等性能均合格,测试操作噪声合格,但CAM YOKE 内部释放凸轮槽与外部箭头成一条线,CAM YOKE未释放,如图7所示。

图7 CAM YOKE零部件及故障状态

对故障件进行Rattle 噪声测试,异响声明显。Rattle 噪声测试条件为上电13.5 V、模拟车速为15 km/h、电机转速为700 r/min、负载为-3~3 kN、振动频率为5~20 Hz,要求距离齿条壳体150 mm 处噪声值≤70 dBA。采用HEAD Recorder软件采集数据发现,CAM YOKE 压块位置的振动加速度最大。将CAM YOKE的调整螺母敲击释放后,异响消除,重新测试操作噪声、Rattle噪声和Clunk噪声均无异常。

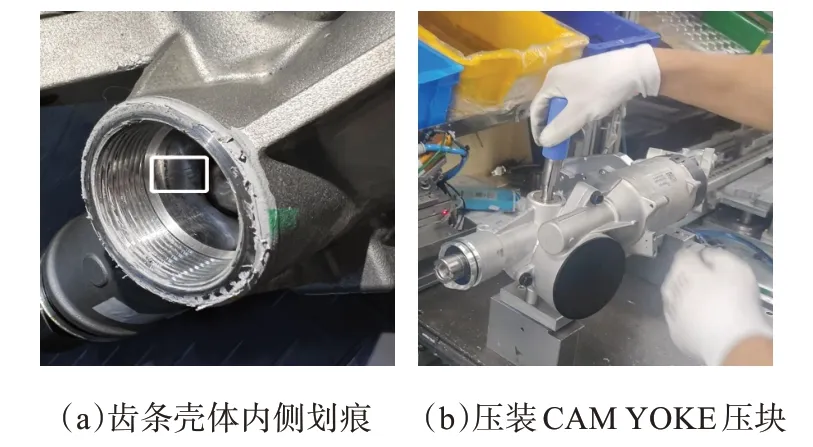

拆解CAM YOKE 组件发现,压块拆解时有卡滞感,齿条壳体侧面有划痕。根据组装工艺可知,操作工人未将压块放正,导向杆下按压块时,其底部卡在齿条壳体内侧,如图8所示,并且后续工序未检出CAM YOKE未释放,最终导致不良品流出。

图8 齿条壳体内侧划痕及压装工艺

4 改进措施和效果验证

针对转向器异响故障的不同原因制定相应改善措施,并分别进行效果验证,确保改善措施有效。

4.1 原地快速换向异响的改进方案

在齿条壳体最上端增加弹簧导向销,如图9 所示,对GBOX 进行匹配修改保证定位精度,使GBOX 和齿条壳体装配时对中一致,同时在操作噪声检测工序增加Clunk噪声检测功能,及早发现异响故障。

图9 齿条壳体改进前、后对比

增加弹簧导向销后,GBOX 和齿条壳体的装配一致性较好,拆解改善后新组装的30 个样件发现,齿条壳体内侧无偏磨痕迹。供应商对随机选取的3个样件进行5 万次台架综合耐久试验,另随机选取3个样件搭载整车进行6 万km 可靠性试验,各样件拆解后均无偏磨现象,改善措施有效。

4.2 行驶中转向异响的改进方案

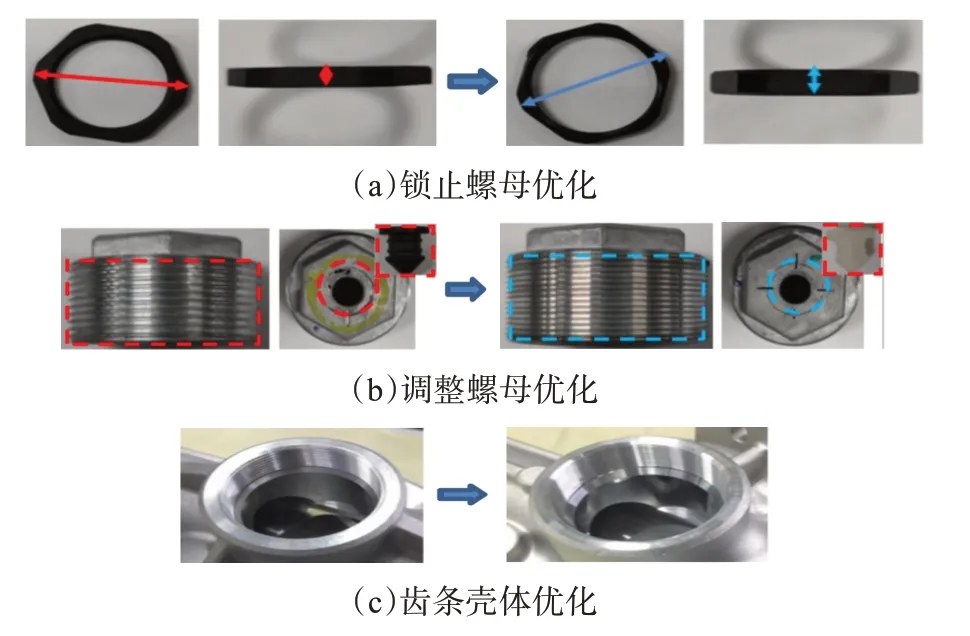

将锁止螺母、调整螺母和齿条壳体的螺纹螺距由1.5 mm 改为1.0 mm,强化扭矩缔结力,并将锁止螺母厚度由4.5 mm 改为6.0 mm,增大螺纹连接的有效圈数,同时为便于区分,将孔堵由黑色改成白色,具体如图10所示。

图10 CAM YOKE改进前、后对比

通常,螺距越小螺纹升角越小摩擦力越大。对优化前、后的CAM YOKE 和齿条壳体连接螺纹进行受力分析,测试螺纹的松开扭矩,发现优化后可使扭矩增加25%以上。供应商对随机选取的3 个样件进行随机振动耐久测试,另随机选取3个样件搭载整车进行6 万km 可靠性测试,CAM YOKE 均无松脱和掉扭现象。

4.3 过颠簸路异响的改进方案

首先将CAM YOKE 压块组装工具更换为气动锤,保证压装一致性,同时制作专用检具,当气动锤将压块压装到位后,操作工人用专用检具转动齿条检查压块是否卡住,并保证所有产品100%检测,如图11所示;另外在总成下线前进行释放角度100%目视检查,通过手电筒和角度检规确认CAM YOKE的内部凹槽与外部箭头的旋转角度大于5°。

图11 气动锤和压块专用检具

工艺改进后随机测量30 件下线总成,释放角度一致性较好,拆解后发现齿条壳体内侧均无划痕,且下线前目视检查工序未再检出CAM YOKE未释放的不良产品,售后市场也未再反馈过此类问题。

5 结束语

针对DP 转向器在不同工况下的异响故障,分别采用供应商复测、台架测试和拆解故障件方式查找故障原因,通过设计优化和工艺优化有效地解决了异响问题,其中减速机构与齿条壳体间的连接需要考虑定位基准的精度,保证组装的一致性,避免出现早期偏磨;同时,对于异响问题检测,可增加随机振动耐久试验、Clunk 噪声检测、Rattle 噪声检测等,尽可能避免故障产品流入市场。