遥控器面壳注射成型模具设计及数值模拟

董伟勋 王先保 潘 旭 李征驰 林 权

(武夷学院机电工程学院,福建 武夷山 354300)

0 引言

随着塑件在生产生活中的大量应用,提高塑件质量、缩短成型周期、降低模具设计成本成为注射模设计研究的热点[1-3]。利用模流分析能在注射模具设计前,对塑料熔体充填、保压、冷却及翘曲过程进行数值模拟,评估注射过程中可能出现的缺陷,如熔接线、翘曲变形、气穴等,并采用调整优化成型工艺或模具结构等措施来解决问题,可有效缩减试模次数,避免反复试模修模过程,大大缩短模具设计周期,降低塑件生产成本[4-6]。本研究以遥控器外壳注射件为研究对象,通过Moldflow 软件进行模流分析,预估熔接痕、翘曲变形量、体积收缩率等注射成型指标,获得合理的成型方案及工艺参数,并基于模流分析结果对模具结构进行设计。

1 塑件结构工艺分析

遥控器面壳零件如图1所示,材料为ABS,整体尺寸为175 mm×45 mm×6 mm,体积为10.2 cm3,要求外表面美观无浇注痕迹、塑件壁厚均匀(厚度为1.5 mm)。由于塑件存在多个过渡断面,采用圆弧或斜坡等结构进行设计,该结构有利于材料的流动。塑件外表面粗糙度为Ra0.8 μm、内表面粗糙度为Ra1.6 μm。为保证成型工艺平衡,遥控器面壳采用对称排位注射成型,塑件尺寸公差等级为MT5。

图1 塑件零件

2 模流分析系统创建

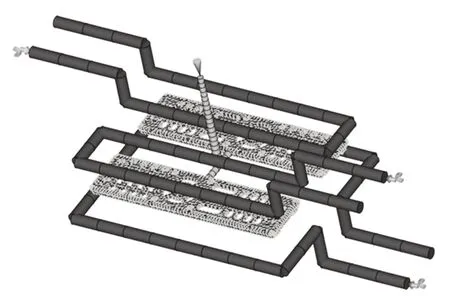

遥控器面壳塑件模流分析系统如图2 所示,采用一模两腔布局。其中,塑件三角网格数量为6 812个、各节点数量为3 322个,三维模型表面的匹配率为95.5%。通过应用模流分析中最佳浇口位置模块,选取由塑件侧边中段进料,采用矩形侧浇口形式,长宽厚分别为2.0 mm×1.5 mm×0.8 mm,主流道小端直径为5 mm、大端直径为8.24 mm、长度为95.5 mm,圆形分流道直径为6 mm、长度为25 mm,动定模冷却水路布局均采用直流循环式,水路直径为8 mm,选用注塑机型号为SZ-250∕1250。根据生产经验及Moldflow 数据库推荐工艺参数,确定主要成型工艺条件为烘干完成后注射熔体温度为190 ℃、模具温度为70 ℃、注射压力为90 MPa、保压压力为60 MPa、注射时间为1.3 s、保压时间为5 s、冷却时间为10 s。

图2 塑件模流分析系统

3 模流分析结果

3.1 充填时间

填充时间的分析结果如图3 所示。由图3 可知,充填完成时间为1.393 s,且两个模腔能同时充满,塑料熔体到达遥控器外壳左右两末端的时间基本一致,填充均匀,没有出现短射或不足等现象,可确定浇注系统合理。

图3 充填时间

3.2 熔接痕

熔接痕分布的模流分析结果如图4 所示。由图4 可知,熔接痕大多位于遥控器塑件的按键处,但也不难发现,熔体经流按键时所形成的熔合角度大部分大于70°,最大角度为135°,塑件虽存在较多的细小熔接痕,但均不明显,通过外表面处理二次机加工可去除,不影响塑件整体质量。

3.3 体积收缩率

模流分析执行“冷却+填充+保压+翘曲”序列,获得塑件顶出体积收缩率分布如图5 所示。由图5可知,遥控器面壳在浇口位置的收缩率最低,不到1.440%,随后沿浇口位置往四周逐渐增大,在边缘处体积收缩率达到最大值(5.243%),遥控器外壳大部分产品顶出收缩率为1.5%~4.0%,处于较为合理范围。

图5 产品体积收缩率分布

3.4 气穴

塑件成型气穴分布情况如图6所示。由图6可知,遥控器外壳表面的气穴很少,说明浇口位置及熔体充填模式合理,且通过分型面位置及推杆孔、成型镶件之间间隙等细节来看,都可进行排气作业,因此,在模具结构设计中,不用设计专门的结构进行排气。

图6 气穴分布

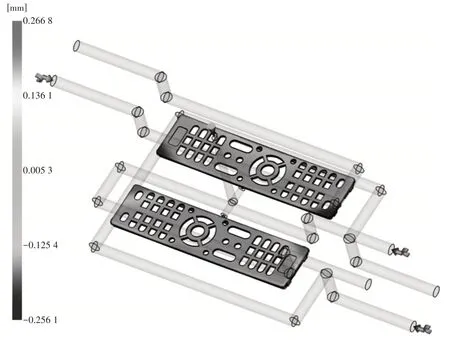

3.5 翘曲变形量

塑件翘曲变形量分布的模流分析结果如图7所示。其中,最大翘曲量为0.266 8 mm,位于产品的边角处,产品整体的翘曲变形量为0~0.14 mm,且翘曲量分布均匀。结合冷却模流分析可知塑件因冷却引起的变形量很小,模具和塑件温差也符合基本要求,这说明模流分析系统中冷却水路设计及布局合理。

图7 翘曲变形量分布

4 注射模结构设计

4.1 成型零件设计

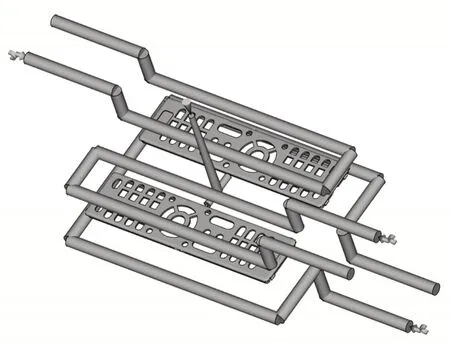

成型零部件的制造精度决定塑件产品的精度,成型零件设计不仅要考虑节约材料成本,还要使加工装配更方便。所以,遥控器面壳注射模型芯部分采用镶拼组合式结构,型腔部分采用整体嵌入式结构,如图8 所示。通过螺钉和台阶压板形式固定于动定模板上,安装定位主要采用模板中的方形沉孔的过渡配合方式,可实现成型零件的维护和安装便捷。根据图1中的塑件零件尺寸以及叶久新等[7]提出的模具型芯型腔尺寸计算式,获得塑件成型型芯型腔零件示意如图8 所示。由于模具成型零件工作在高温高压的腐蚀环境中,成型零件材料选择3Cr2Mo,该材料具有优良的力学性能和工艺性能,同时耐腐蚀性好。

图8 模具型腔型芯零件

4.2 推出零件设计

由于塑料具有收缩特性,成型冷却后会包裹型芯,为了让塑件从模具中更好地推出,必须对塑件所需的脱模力进行计算,以便进行推出机构设计。该注射模具采用顶杆推出机构,顶杆布局如图9 所示,顶杆结构尺寸与脱模力有关,根据参考文献[7],开模力计算见式(1)。

图9 脱模顶杆

式中:P为单位压力,MPa;a为脱模角度,°;f为擦动系数;A为包裹面积,mm2;Q为开模力,N。

此处,P取30 MPa、a取1°、f取0.45、A取3 601.03 mm2,代入到式(1)中,结果见式(2)。

通过文献[1]得出顶杆直径的计算,见式(3)。

式中:k为无缺损系数;Q为开模力,N;L为顶针长度,mm;n为推杆个数;E为弹性模量。

一般情况下k=1.1、n=22、E=2.1×105,Q取46 357.09 N,,查国标后知L=131 mm。代入式(3)中,结果见式(4)。

综上所述,通过计算脱模力及对顶杆的强度校核,得出该模具需要顶杆截面尺寸为4 mm。脱模顶杆示意如图9所示。

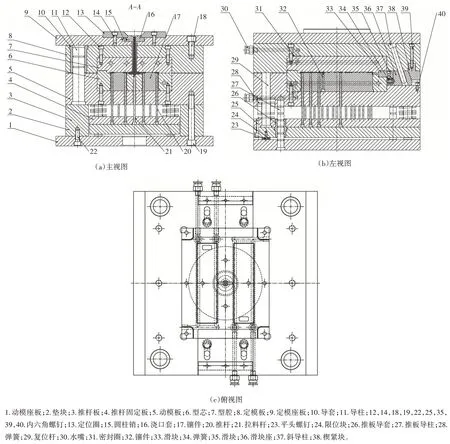

4.3 模具总体结构

模具装配总图如图10 所示。该模具采用一模两腔两板式单分型面注射模具结构。因遥控器面板上有许多按键孔且侧壁有许多侧凹或侧孔结构,抽芯分型脱模难,因此采用组合式型芯型腔结构,并通过斜导侧向分型机构结合多点灵活设计顶杆脱模机构,解决塑件侧凹或者侧孔成型抽芯及脱模问题。但因设置顶杆数量较多,为了保证顶杆、顶杆固定板及推板之间运动自如、脱模自由,在动模座板与动模板之间设置四对推板导套和推板导柱,为顶杆固定板与推板提供导向作用。由图10 可知,该模具复位采用弹簧加复位杆方式,确保塑件顶出脱模后顶杆能先复位,保证了细小顶杆不会因开合模需要而被破坏,保证脱模的稳定性。此外,该模具复位杆与动模复位孔之间采用H7∕f6间隙配合,推板导柱与推板导套之间采用H7∕f6间隙配合,推板导套与动模座板孔之间采用H7∕r6 过盈配合,斜导柱与定模板斜导孔采用H7∕k6 过渡配合,定模浇口套与定位圈之间采用H7∕k6 过渡配合,各推出顶杆与动模顶杆导向孔采用H7∕f6 间隙配合,定模型腔与定模板采用、动模型芯与动模板之间采用H7∕k6过渡配合,从而保证模具运行可靠。

图10 模具装配总图

动定模冷却水孔直径设计为8 mm,采用直流循环式冷却系统。模具装配技术要求主要有六点:①模具所有活动部分必须保证位置精度准确,不能有歪斜卡滞现象;②分型面密合良好,不能有溢料产生,冷却系统应顺畅,不能有泄漏现象;③模具装配完成后进行试模具,如有不当,修模再试;④导柱导套与动模安装面和定模座板面的垂直度按《塑料注射模模架技术条件》(GB∕T 12556—2006)中的规定;⑤装配时要以分型面较平整或不易整修的一侧作为基准,涂上红丹油与另一分型面进行对撞研合;⑥注意检查分型面密合情况。

5 结语

本研究利用模流分析,对遥控器面壳注射成型过程中的熔接痕、翘曲变形量、体积收缩率等成型性能指标进行分析,结果表明,产品熔体流动状态好,熔接痕少,气穴位置分布合理,塑件翘曲变形量和顶出体积收缩率均符合产品技术要求,从而获得了合理的成型流道和冷却系统,并基于模流分析结果进行模具结构设计。本研究采用镶拼组合式型芯型腔两板式结构,侧向滑块抽芯及多顶杆顶出脱模方式,解决了传统遥控器面壳注射模具结构设计中侧凹、凸台的抽芯分型脱模问题,从而简化注射模结构的设计流程,提高模具生产效率,节约企业研发成本。