面料吸湿发热性能研究

张亚波 王永荣,2 何家欣 王革辉,2

(1. 东华大学服装与艺术设计学院,上海 200051;2. 东华大学现代服装设计与技术教育部重点实验室,上海 200051)

近年来,随着人们对服装舒适性和服装外观美感要求的提高,发热内衣面料的开发和应用受到关注,尤其是吸湿发热面料,国内有较多研究者进行了这方面的研究和开发工作[1-9],但大多数的研究偏重于面料的设计和加工工艺以及对面料其他方面性能的测试评价,仅韩梦臣等[10]、吴加会等[11]和葛露露[12]的研究对面料的吸湿发热性能进行了测试和分析,并通过延长测试时长观察面料的发热效果。市场上的吸湿发热内衣产品在吸湿发热性能方面的表现参差不齐,诸佩菊等[13]依据标准FZ/T 73036—2010《吸湿发热针织内衣》对市场上销售的15 批次标识或宣称具有吸湿发热功能的内衣产品进行了吸湿发热性能测试,结果仅有5 批次的内衣产品吸湿发热性能达到该标准的要求。此外,GB/T 29866—2013《纺织品吸湿发热性能试验方法》[14]中规定,在测试前,面料需烘干至恒重,测试时环境温度为20℃、相对湿度为90%。吴萍等[15]统计的1961~2013 年中国中东部冬季霾日的相对湿度在59%~77%之间。徐相明等[16]统计的上海奉贤地区1960~2019 年冬季平均气温最低为1.8℃,最高为7.4℃,常年气候值为5.4℃。在日常生活中,除雨天外环境相对湿度较难达到90%、面料的状态也无法接近完全干燥。面料的测试环境与实际生活环境存在差距,学者们并未探究面料在实际生活环境中的发热效果。

本文通过在标准条件(面料的初始状态为完全干燥)和非标准条件(面料的初始状态更接近日常实际)两种情形下测试面料的吸湿发热性能,来评价吸湿发热面料的吸湿发热效果和影响规律以及吸湿发热面料与常用纤维面料的发热性能差异,为后续吸湿发热面料的研究提供参考。

1 试验部分

1.1 试验面料

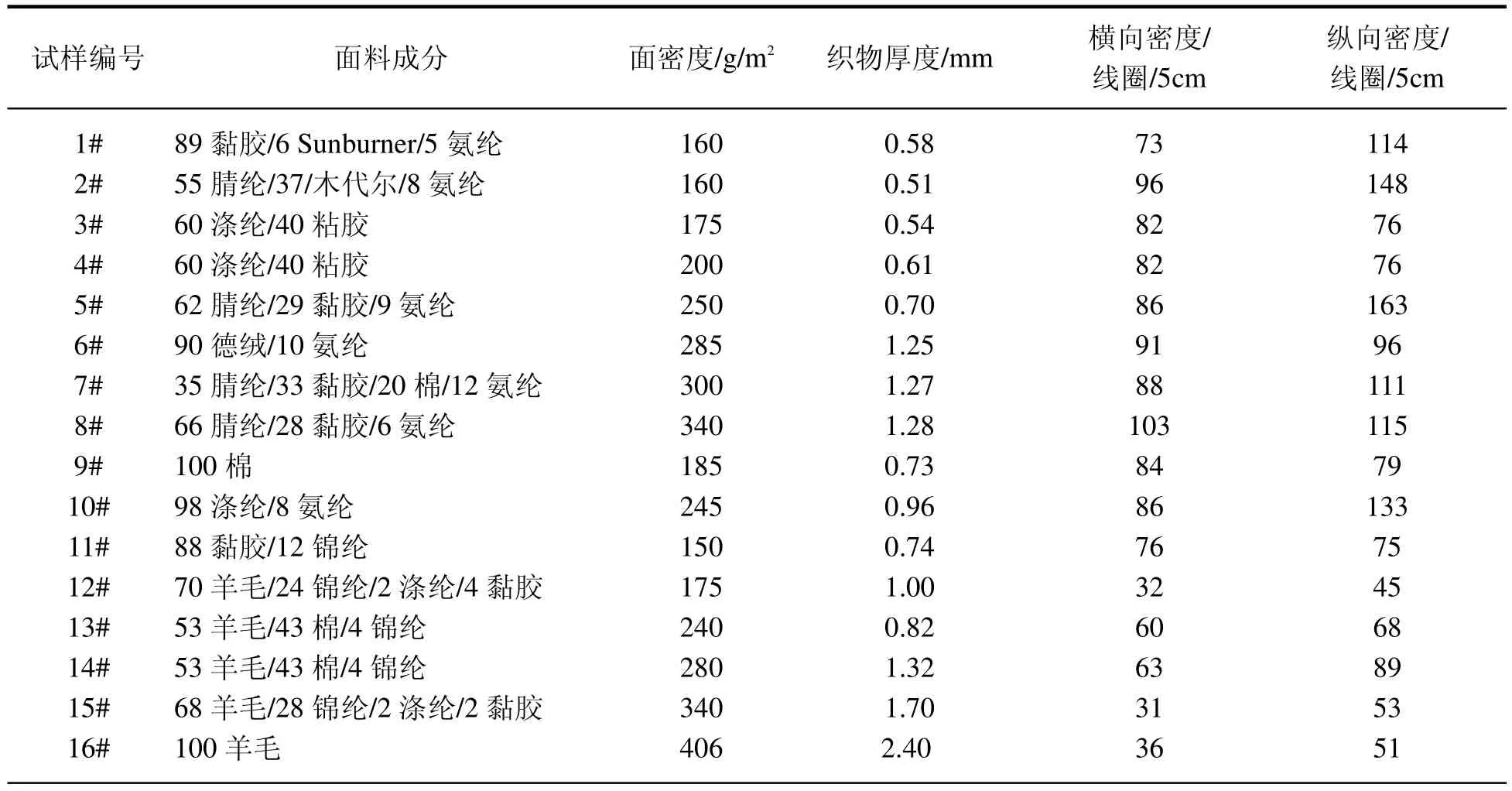

采集了16 种针织面料作为试验面料,基本信息见表1,其中1#~8#面料为商家宣称具有吸湿发热功能的内衣面料,其余8 种为普通针织面料。

表1 实验面料基本信息

1.2 面料吸湿发热性能测试

通过两种测试条件对面料的吸湿发热性能进行测试。标准测试条件下的吸湿发热性能测试,严格参照GB/T 29866—2013《纺织品吸湿发热性能试验方法》进行测试。非标准条件下的吸湿发热性能测试,与GB/T 29866—2013《纺织品吸湿发热性能试验方法》要求不同的地方仅仅在于测试前对组合试样的处理不同,为模拟日常穿着条件下服装面料的实际含有水分的情况,将组合试样在标准大气条件下20℃±1℃、相对湿度65%±3%的环境下调温调湿24 小时。其他方面都与标准条件下的吸湿发热性能测试相同。

2 结果与讨论

2.1 标准测试条件下的测试结果与分析

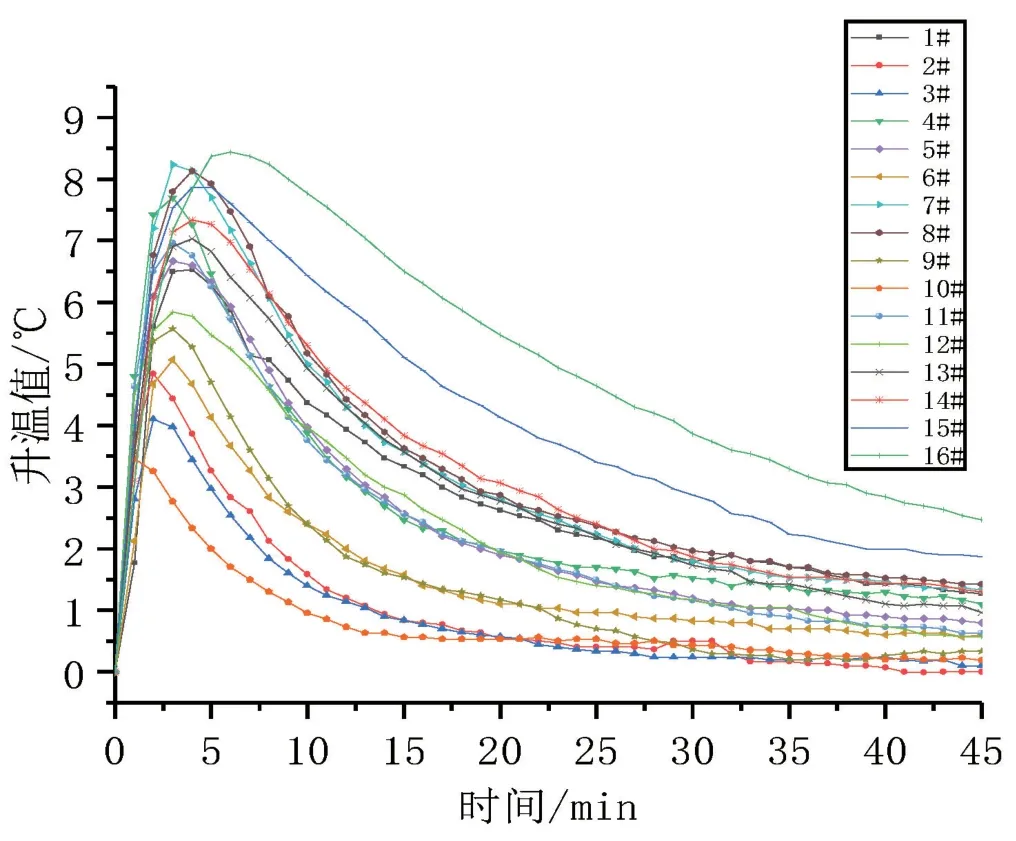

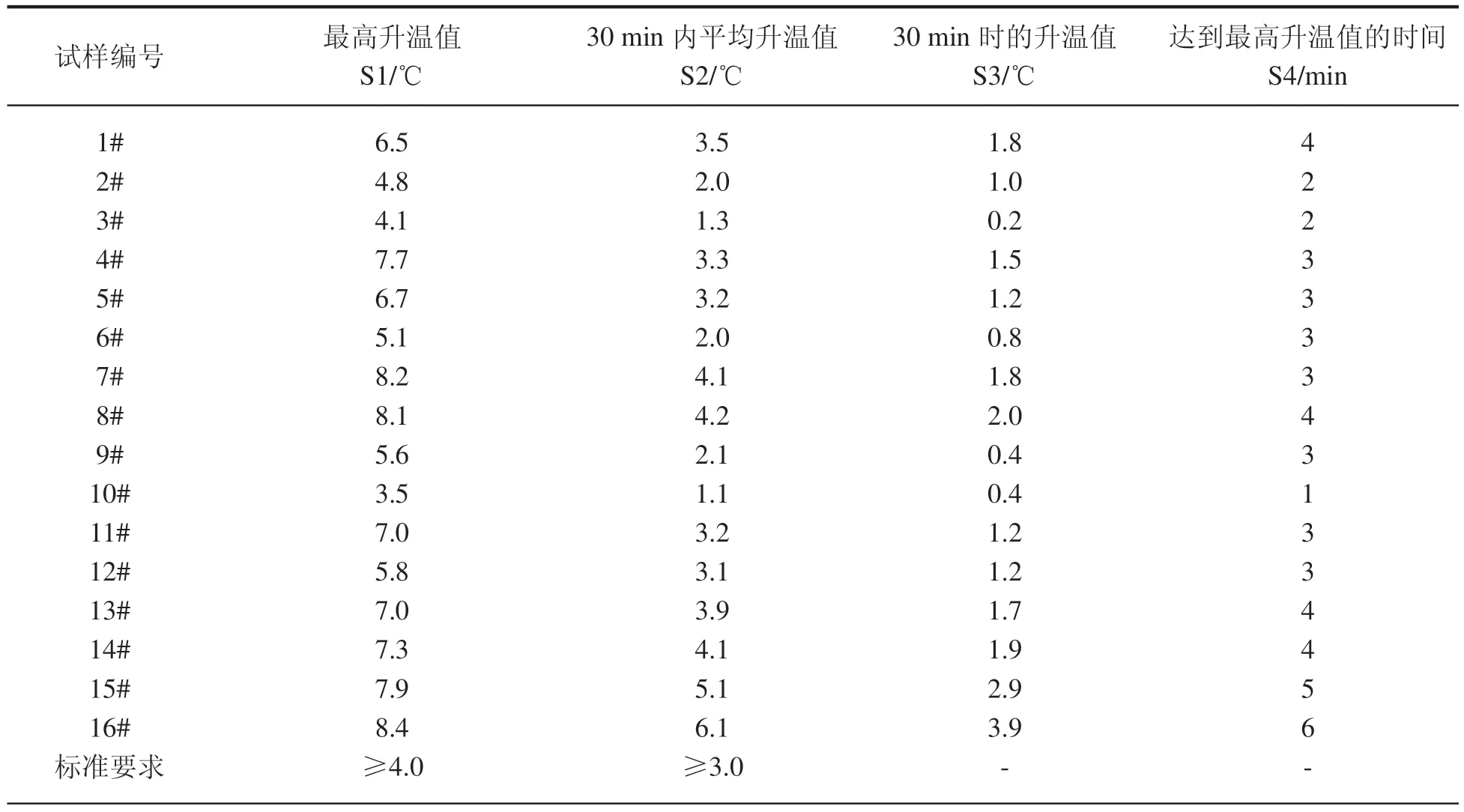

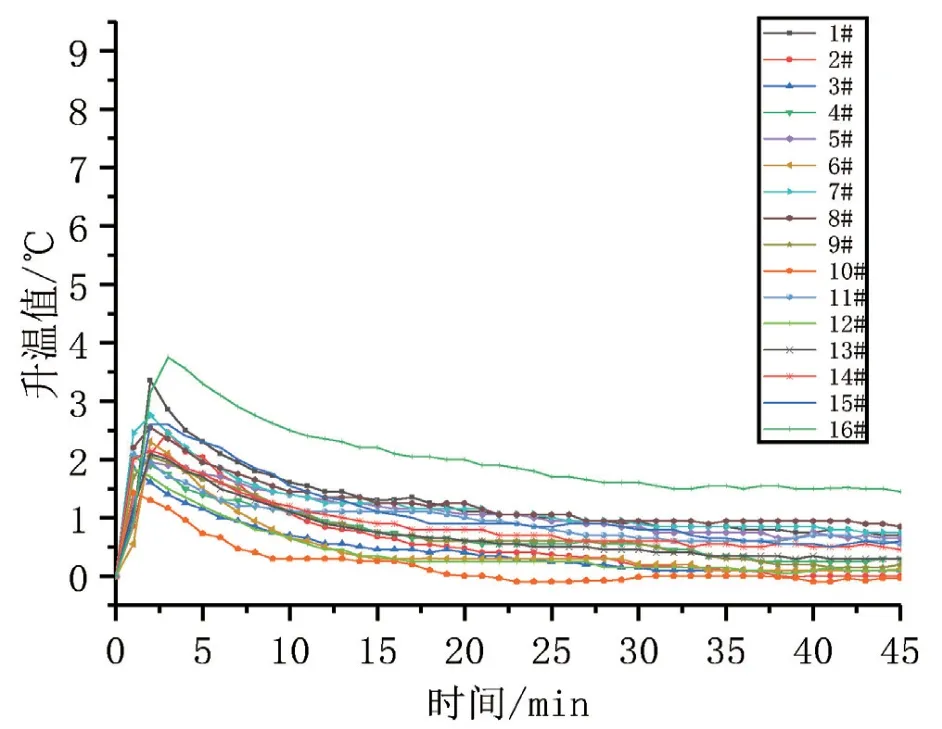

16 种面料的吸湿发热性能测试结果见表2,温度变化曲线如图1 所示。

图1 标准测试条件下部分面料的温度变化曲线

表2 面料吸湿发热性能测试结果

由表2 可知,16#面料的最高升温值为8.4℃,30min 内平均升温值为6.1℃,均高于其他15 种面料,吸湿发热性能最好,吸湿发热性能优于8 种商家宣称具有吸湿发热功能的面料;8 种商家宣称具有吸湿发热功能的内衣面料中,有5 种面料(1#、4#、5#、7#、8#)的吸湿发热性能达到了国标的要求,具有吸湿发热功能,占比62.5%。8 种普通面料中,吸湿发热性能达到了FZ/T 73036—2010《吸湿发热针织内衣》要求的有6 种面料,没有达到要求的只有2 种面料(9#、10#),普通面料中具有吸湿发热功能的占比75%。

由表2 可知,16 种面料在吸湿达到30min 时,组合试样内的升温值都低于它们30min 内的平均升温值,具备吸湿发热功能的内衣面料的升温值比不具备吸湿发热功能的内衣面料大约高1℃。一方面,表明面料的吸湿发热过程并不能长时间提供较多热量,另一方面,表明具备吸湿发热功能的内衣面料确实在一定时间内比不具备吸湿发热功能的内衣面料温度略高,对舒适性有一定的帮助。

由表2 和图1 可知,具备吸湿发热功能的内衣面料在5 分钟左右的时间内升温值达到最大,说明这些面料对于冬季从温度较高且干燥的环境进入温度降低且湿度大的环境时,吸湿发热面料可以提供一定的缓冲作用,降低冷湿应激反应,一定程度上增加了舒适度。

由图1 可以看出16 种面料在吸湿发热阶段升温值随时间变化的曲线规律一致,即开始几分钟内因吸湿发热而使温度快速升高而达到最高值,随后升温值逐渐降低;16 种面料在吸湿发热阶段升温值随时间变化的曲线不同之处在于,吸湿发热性能最好的16#面料达到最大升温值的时间最长,在吸湿30min 时升温值最大,吸湿发热性能最差的10#面料达到最大升温值的时间最短,在吸湿30min 时的升温值最小。

2.2 非标准测试条件下测试结果与分析

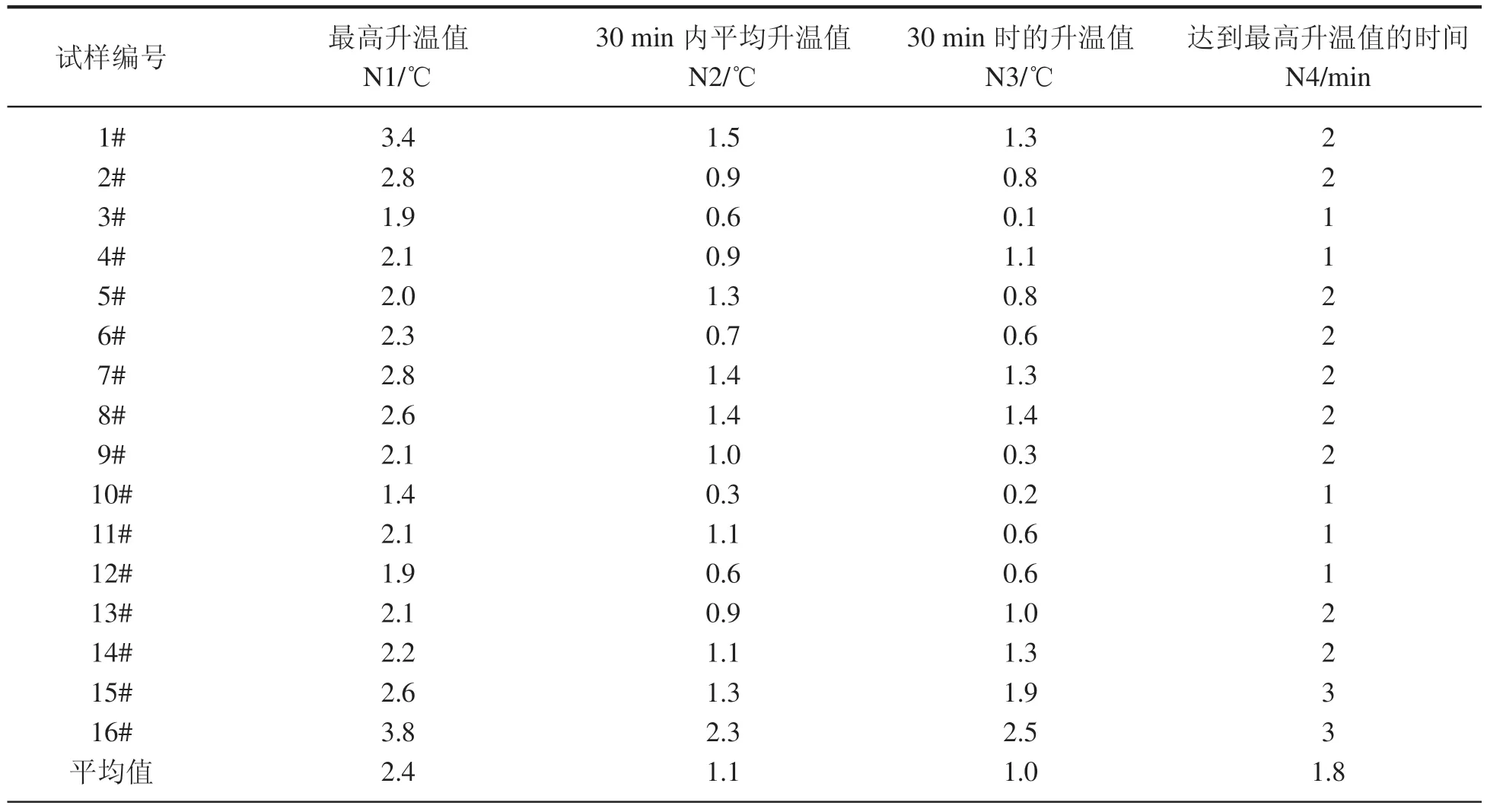

16 种面料在非标准测试条件下的吸湿发热性能测试结果见表3,温度变化曲线如图2 所示。

图2 初始状态接近实际条件时的温度变化曲线

表3 非标准测试条件下的面料吸湿发热性能测试结果

表3 可知,16 种面料的最高升温值的平均值为2.4℃,30 min 内平均升温值的平均值为1.1℃,吸湿发热达到最大升温值的时间平均为1.8min。结合表2 和表3 的数据可以发现,经过在标准大气条件下调温调湿24h 的面料与完全干燥的面料相比,最高升温值和30 min 内平均升温值都大大降低,吸湿发热能力明显减弱。

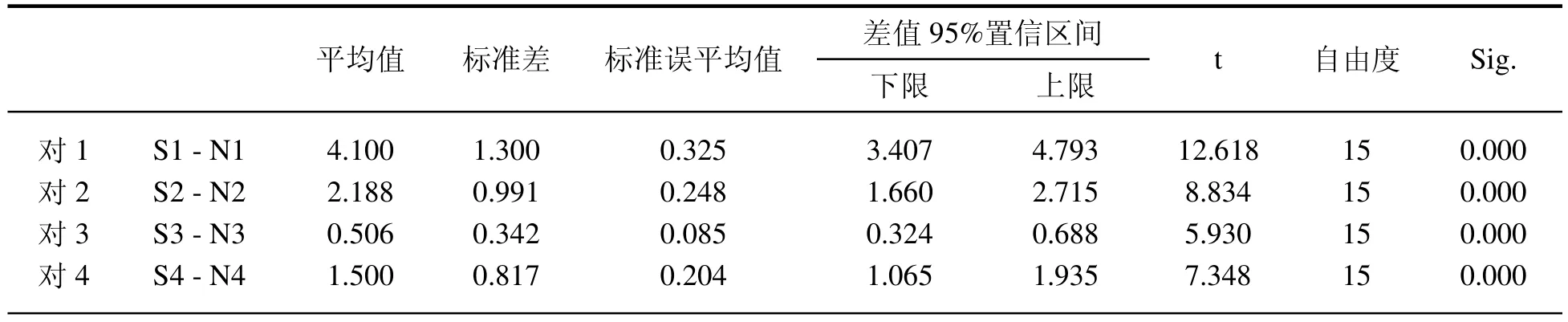

为验证差异统计意义,对两种测试条件下的测试结果进行配对样本t 检验,检验结果见表4。

表4 两种测试条件下面料的吸湿发热性能的配对样本t 检验结果

表4 可知,两种测试条件下所测得的30min 最高升温值、30min 平均升温值、第30min 时的升温值、达到最高升温值的时间的配对样本t 检验的显著性水平均小于0.01,表明两种测试条件下面料的吸湿发热效果有统计意义上的差异。两种测试条件下所测得的30min 最高升温值之差为4.1℃,30min 平均升温值之差为2.2℃,表明经过在标准大气条件下调温调湿后,所有面料的吸湿发热效果都大幅度下降。

此外,GB/T 29866—2013《纺织品吸湿发热性能试验方法》所规定的测试条件是环境温度为20℃,明显高于一般秋冬季的环境温度,使得30min 内的平均升温值和达到30min 时的升温值都要高于实际穿着时的情况。另外,除非雨天,一般情况下环境的相对湿度达不到90%。所以,实际穿着条件下,面料的吸湿发热效果应该比本文非标准条件下的测试结果还要差。因此可以推知,在实际应用中,本文所涉及的这些面料的吸湿发热所产生的升温效果将非常有限。

2.3 面料的纤维成分和结构参数对吸湿发热性能的影响

2.3.1 纤维成分

由表2 中的测试结果(S1≥4℃且S2≥3℃)可将16 种测试面料分为两类,一类为具有吸湿发热功能的面料(1#、4#、5#、7#、8#、11#~16#),另一类为不具有吸湿发热功能的面料(2#、3#、6#、9#、10#)。结合表1 可知,在具有吸湿发热功能的面料中,面料(1#、4#、5#、7#、8#、11#)的纤维原料中均含有黏胶纤维,其中1#和11#面料纤维成分中黏胶纤维占比≥85%;面料(12#~16#)的纤维原料中均含有羊毛纤维,且纤维成分中羊毛占比≥53%。在不具有吸湿发热功能的面料中,10#面料30min 内最大升温值(S1)为3.46℃,小于4℃,纤维成分为98 涤纶/8 氨纶,纤维成分中不含亲水性纤维。并且依据16 种面料30min 内最大升温值(S1)可知,除10#面料之外其他15 种面料30min 内最大升温值(S1)均大于4℃,该16 种面料纤维成分中均含有亲水性纤维。由此说明面料的吸湿发热性能中30min 内最大升温值(S1)受面料中亲水性纤维多少的影响,亲水性纤维越少,升温值相对越低。

2.3.2 织物结构

依据表2 的数据,利用SPSS 25 软件,对实测具有吸湿发热功能的面料(1#、4#、5#、7#、8#、11#~16#)30min 内最高升温值(S1)和30min 内平均升温值(S2)与表1 面料基本信息中面料的厚度、面密度、横向密度、纵向密度进行了相关分析,结果见表5。

表5 面料结构与吸湿发热性能指标相关性分析的结果

由表5 可知面料30min 内最高升温值(S1)和面料30min 内平均升温值(S2)与面料的厚度、面密度的相关系数检验的概率p 值均小于0.05,与横向密度、纵向密度的相关系数检验的概率p 值均大于0.05。说明吸湿发热面料吸湿发热性能与面料的厚度和面密度之间存在较强的正相关关系,面料越厚、面密度越大,面料吸湿发热性能越好。

3 结论

(1)面料吸湿后都能发热,常见面料中存在部分面料也具有吸湿发热功能。吸湿发热面料市场中部分面料吸湿发热功能不达标。

(2)吸湿发热性能优异的面料具有吸湿后升温较慢放热也较慢的特点。

(3)冬季人们从温暖干燥的环境进入湿冷的环境时,具备吸湿发热功能的面料在一定程度上可以降低冷湿应激反应,增加体感舒适度。但升温状态持续时间较短,而且因为吸湿后面料的隔热性会降低,吸湿发热功能面料不适合用于长时间处于湿冷环境下穿着的服装。

(4)面料的吸湿发热性能受面料中亲水性纤维的吸湿性和含量的影响较大,还与面料的面密度和厚度有关。亲水性纤维的吸湿性越好、含量越高,面料的吸湿发热性能越好;面料的面密度越大、厚度越厚,面料的吸湿发热性能越好。