采动下深部高应力巷道围岩变形特征分析及支护技术研究

查文华,梁译文,许 涛,王荣荣,程文博,刘小虎

(1.东华理工大学 土木与建筑工程学院,江西 南昌 330013;2.丰城曲江煤炭开发有限责任公司,江西 丰城 331136;3.安徽理工大学 土木建筑学院,安徽 淮南 232001)

矿井进入深部开采后,巷道在高地应力、高地温、高渗透压、高瓦斯、高冲击倾向性、强扰动、强时效等作用下,巷道周边岩层在浅部表现为硬岩特性表现为软岩特性,巷道围岩呈现出非连续、非协调大变形、大范围失稳破坏等一系列工程响应问题[1-6]。当前学者对巷道围岩变形特性和控制技术开展了相关研究。如乔志等[7]通过现场实测和理论分析对巷道围岩应力分布及变形机理进行研究。表明:巷道顶板坏区呈非连续分布,其中顶煤遗留煤柱与区段煤柱有效承载宽度减小是导致巷道矿压显现明显的主要原因。并提出以“深浅孔注浆+锚网索”联合支护为主的巷道围岩控制技术及以“架棚+底板卸压”为主的加固技术。单仁亮、黄博等[8,9]通过现场围岩变形监测分析了回采期间巷道的围岩变形规律,并采用数值模拟的方法验证了巷道围岩应力的变化规律。指出上层煤柱侧向支承压力的存在,是导致帮部岩体易因受压膨胀而破坏,进而引起顶板整体下沉的主要原因。康红普等[10]以新汶矿区深井巷道为工程背景采用UDEC数值模拟软件,研究不同支护方式与参数下超千米深井岩巷围岩变形、破坏特征与支护作用。指出高预应力、高强度锚杆与锚索及注浆联合加固技术,能够有效控制超千米深井岩巷大变形,保持围岩长期稳定。孙泽权等[11]采用现场调研、数值模拟等方法,研究动载扰动下围岩变形特征,总结巷道断面矢量变形与低应力区演化规律及不同顶板结构围岩稳定性评价。张军华等[12]采用现场调查、实验室试验和理论分析等方法,分析了其红石岩煤矿工作面回风巷严重破坏问题,提出了以开底板卸压槽卸压为主的防治技术。研究表明:引起巷道破坏的主要原因是邻近工作面的采场支承压力,次要原因是地质构造,其破坏机理为底板塑性屈服引起两帮剪压破坏,两帮破坏又使底板失去“支座”,加剧底鼓程度。杜贝举、董永占等[13,14]均对煤层回采期间回风巷围岩变形特性进行了研究,并提出了以“高预应力高强锚杆支护、关键部位强力支护、全断面协同支护、刚柔并济抗让结合”为核心的新技术方案。

然而,回采期间煤层底板巷道围岩变形特性和控制技术等一直是现场关注的问题。曲江煤矿西二采区-850 m水平西大巷位于805工作面和806采空区正下方,受强烈采动和煤柱集中压力影响,自巷道开掘以来,巷道陆续发生破坏,其中分区变形破坏现象尤为明显。通过现场调研、锚杆锚索受力监测、围岩变形监测等,对805工作面回采期间-850 m西大巷围岩变形破坏特征进行分析研究,并针对性地提出控制对策,在后方持续高压变形区实施“三锚”联合支护技术,前方扰动动压变形区实施抗让结合的支护理念。

1 工程概况及监测数据分析

1.1 工程概况

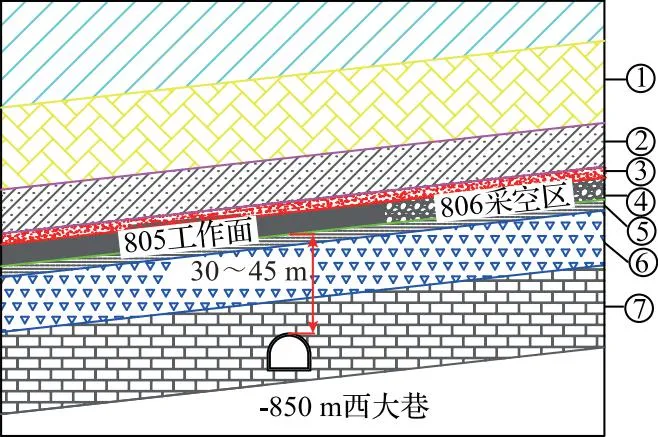

曲江煤矿-850 m西大巷位于西二采区,距离B4煤层底板30~45 m(B4煤层厚度约3.0 m,煤层赋存较为稳定,倾角10°~12°),肩负着整个西二采区料石、人,相对地面埋深约为-850~-880 m;巷道的岩层走向NW、倾向SE、走向40°~60°左右,倾角10°~12°布置在的B4煤层的老底中;巷掘进时岩性主要以粉砂岩和泥岩为主,灰黑色、薄~中厚层状,夹薄层状泥岩及细砂岩条带,含少量菱铁矿结核,而且产植物根茎化石,岩层内生节理发育,钙泥质胶结。巷道顶底板岩性分布剖面如图2所示。

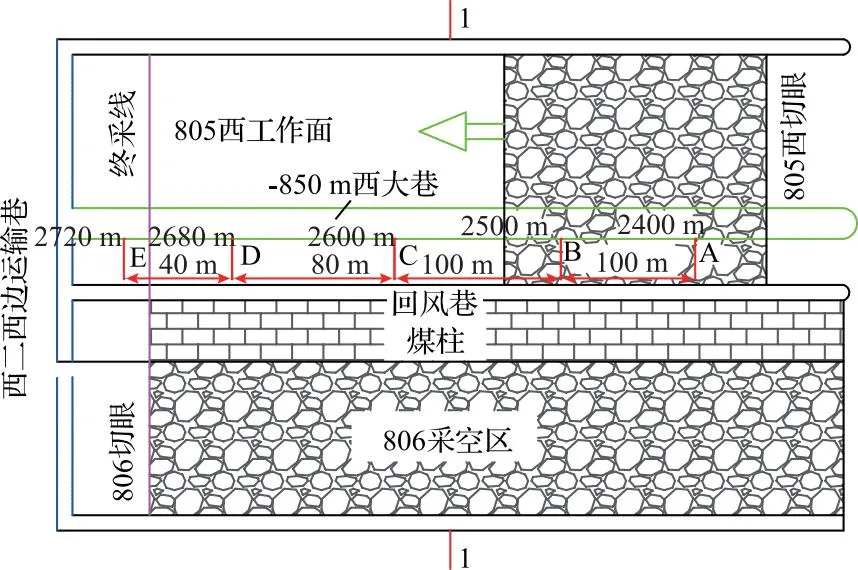

-850 m西大巷上部为805西工作面,工作面纵跨-850 m西大巷,805西工作面南部为806工作面。两工作面中间留设20 m保护煤柱,具体位置关系如图1所示。805西工作面设计走向推进距离350 m、倾斜长度140 m。

图1 巷道与工作面位置

①—基本顶(粉砂岩);②—直接顶(粉砂岩);③—伪顶(灰质页岩);④—B4煤层;⑤—伪底(灰质泥岩);⑥—直接底(泥岩);⑦—基本底(细砂岩、泥岩)

1.2 监测方案

为观测-850 m西大巷在上部805西工作面回采和煤柱影响下巷道围岩变形规律,通过在已回采区和待回采区设置相应的测站,对巷道表面位移、深部位移及锚杆(索)载荷进行观测。

根据上述805西工作面回采情况,监测工作制定2组监测方案,第1组前三个测站每隔100 m为A测站、B测站、C测站,后两个测站D、E分别距终采线20 m,共布置5个观测站,每个测站均布设了锚杆、锚索轴力测点;第2组在C测站布设深部位移多点计和表层位移点。

1.3 监测结果分析

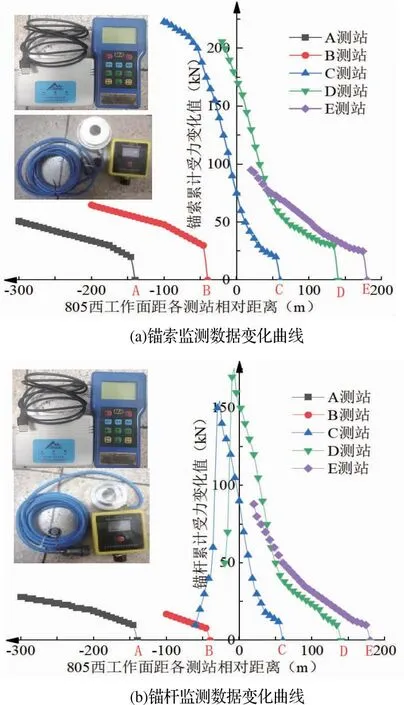

1.3.1 锚杆锚索监测结果

锚杆(索)监测数据变化曲线如图3所示。由图3可知,上部805西工作面回采期间对-850 m西大巷的采动动压较为显著;从C测站的数据可以看出当工作面回采第10天时(回采位置2570 m),此时工作面在C测站后方约30 m,C测站的锚杆锚索均开始逐渐增大;当回采至第25天时锚杆出现失效,锚索快速增大;当805西工作面回采至40天时(回采位置2660 m),C测站的锚索逐渐趋于稳定,此时工作面在C测站前方大约60 m处,D测站正处于快速增长阶段,随着工作面的回采D、E测站将重复C测站的变化规律。

图3 锚杆(索)监测数据变化曲线

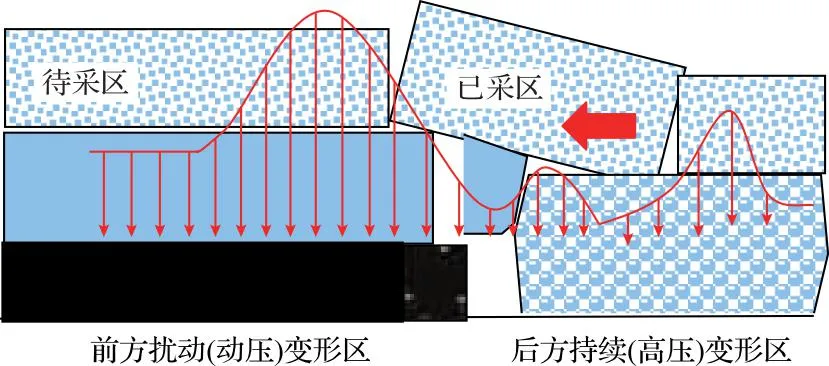

相对来说A、B测站处于相对稳定的变化情况。从锚索和锚杆回采期间受力变化情况,可以清晰的看出805西工作面回采期间,下方-850 m西大巷明显存在不同的破坏区段。根据其变化情况将其划分为前方扰动动压变形区和后方持续高压变形区,围岩变形区域划分如图4所示。

图4 围岩变形区域划分

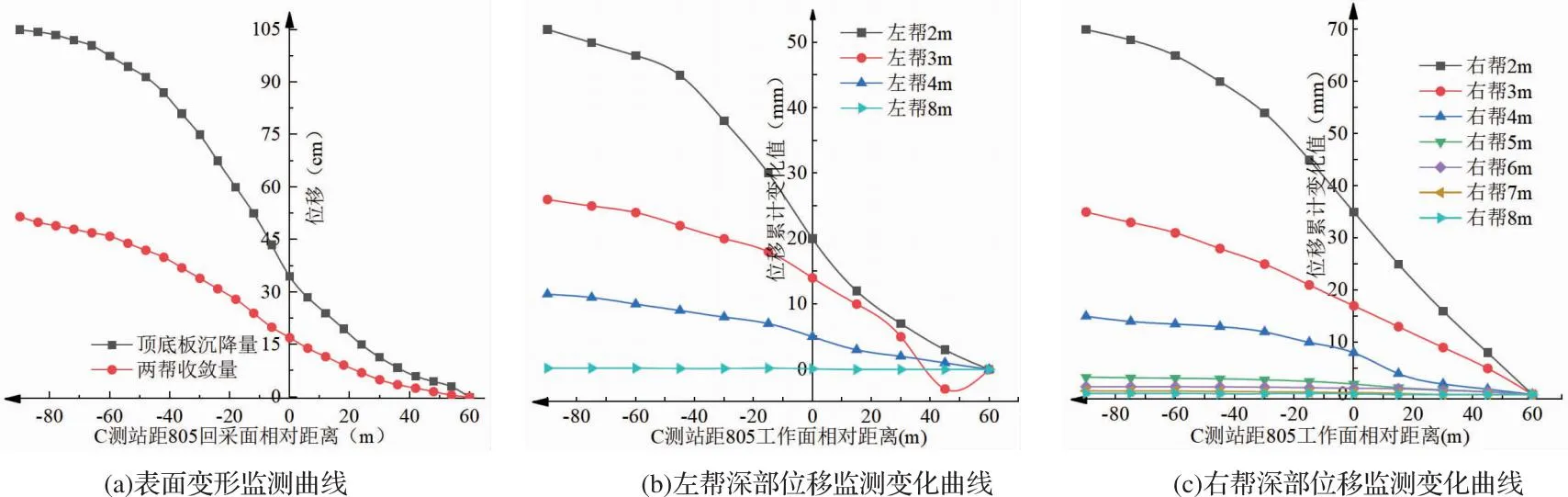

1.3.2 表层位移与深部位移监测结果

C测站围岩位移变化曲线如图5所示。由图5可知,在805西工作面回采过程,下方巷道存在强烈的动压现象,不管巷道表面位移还是深部多点位移,都在回采到第10天左右开始出现快速增长,到第40天开始逐渐趋于平稳或减速增长,由此推断在强扰动下巷道快速收敛期约为10 d,稳定期约为30 d。

图5 C测站围岩位移变化曲线

另外两帮收敛变形量小于顶底累计沉降量,证实了巷道破坏先顶底板,再两帮,在采动动压和煤柱共同作用下,巷道的松动圈在巷道表面向里3~4 m之间,巷道松动破坏范围大。

2 巷道围岩变形特征及破坏原因

2.1 前方扰动动压变形区

1)拱顶剪切错动破坏。前方扰动动压变形区巷道拱顶破坏呈现剪切错动破坏形态。由于巷道顶板在上上覆岩层的垂直动压下,顶板底部岩层易受张拉,而发生破坏形成裂隙,失去承载性能。-850 m西大巷由于埋深较大,受到高地压、高应力的影响,掘进成巷后围岩长期承受凌空面的高应力作用,岩体发生变形,逐步处于塑性屈服阶段;随着806工作面回采,因后方采空区卸压和煤柱增压的影响,使巷道拱顶承受偏压力作用,进而随着805工作面的回采,采动动压加剧了顶板岩体的变形,在上述双重外力作用下拱顶首先发生弯曲沉降变形继而在煤柱偏压力作用下发生剪切错动,使得顶板岩体挤压破碎,呈现剪切错动破碎的非对称变形破坏特征。

2)两帮内折破坏。-850 m西大巷前方扰动动压变形区巷道两帮破坏形式存在明显不同,在采动和高集中压力双重作用下,右帮部出现“ㄑ”形破坏,左帮出现压剪滑动破坏。巷道的顶板、底板和两帮构成了一品框架,是一个相互作用的整体,两帮支撑着顶板,底板承载着两帮。上覆岩层的垂直动压通过两帮传递给底板,在这个相互作用过程中帮部在顶、底板岩层的直接动压下易发生压剪破坏,又因帮部一侧为自由面,将承受横向顶拉破坏。-850 m西大巷右帮因靠近上部806采空区和煤柱,在采动动压和煤柱的复合叠加下,巷道右侧围岩承受压力比左侧围岩大,造成在巷道肩窝、帮部施加一个扭力,肩窝处内裂、错断呈现“ㄑ”形挤压破坏;而对于左帮主要在采动压力作用支护结构强度不足或失效等呈现压剪滑动破坏形态。

3)塑性挤出形底鼓。-850 m西大巷前方扰动动压变形区巷道底板发生的臌出变形,呈“凸”形向巷道内突出。-850 m西大巷底板在采动动压和高地压的双重作用,且巷道所处底板岩性又较为松软,无有效的支护,呈现出塑性流动挤出破坏;巷道底板的应力场因难以达到平衡,底鼓內挤,巷道底板在三个月内底鼓达70~80 cm;又因底鼓量大且夹杂少量坚硬岩石,使得人工清底费时费力,加之巷帮两侧底部泥岩向巷道内大量鼓入。另外,巷道底板清底时常常出现涌水,-850 m西大巷底板多为泥岩和粉砂岩,遇水后易膨胀、崩解,进一步破坏了底板的整体性,这是持续底鼓的内在原因。

2.2 后方持续高压变形区

1)顶板“塔尖型”破坏形态。-850 m西大巷在后方持续高压变形区呈现“塔尖型”破坏现象。其主要原因:随着上部805西工作面的回采,在-850 m西大巷上部形成不对称的采空区和煤柱,仍然存在很高的集中应力和偏应力,导致顶板下沉变形量超过锚杆(索)允许变形范围,引起巷道顶板中部下坠,锚杆、锚索崩断,两肩窝内裂,造成巷道支护失效,顶部离层。其次,长期以来巷道支护都是采用锚网索等柔性支护,其支护强度相对较弱不能很好与围岩形成承载圈;巷道破坏常常从帮、底发生变形破坏,并不断恶化,最终导致顶板断裂冒落。

2)帮部内折破坏。煤层回采后工作面后方出现采空区和卸压区,使得煤柱两边都是采空区,此时巷道荷载主要来源为上部煤柱带来的高集中压力。两帮因其处于凌空面,成为应力释放的有效通道,在集中压力作用下使原本已接近破坏的岩体进一步出现开裂,随着破裂区域逐渐地扩展,出现片帮、钢筋网漏筋、弯曲变形,最终导致帮部失稳。

3)帮角内折。由于原有的锚网索支护忽略了对底板和帮角的控制,而且底板和帮角是相对自由的凌空面,这就导致底板和帮角成为应力释放的主要通道;在上部采动和偏压作用下,引起巷道底鼓的同时,造成帮角处岩体进一步开裂,使得帮角呈现压剪内折破坏。

4)挤压形底鼓。巷道底板在两帮压模效应、上方煤柱高集中压力、涌水以及底板修复时进一步破坏了底板岩层承载圈等多个因素综合影响下,使得底板岩层在向巷道内压曲、扩容、膨胀形成底鼓。底板在后方持续高压的远场地应力挤压作用下,使得底板破碎岩体向巷道内剧烈变形形成底臌。巷道破坏由围岩条件、受力条件和支护结构最不利处开始,逐步向四周扩展。由于巷道底板岩层条件最差,受力最复杂且无支护,因此破坏先从底板开始。巷道围岩的破坏过程是:先底板,再两帮;先下帮,后上帮;两帮破坏由底板向顶板发展。量测得到三个月内底鼓累计沉降一般在90~100 cm,部分巷道底鼓达100 cm以上。

2.3 巷道变形破坏原因分析

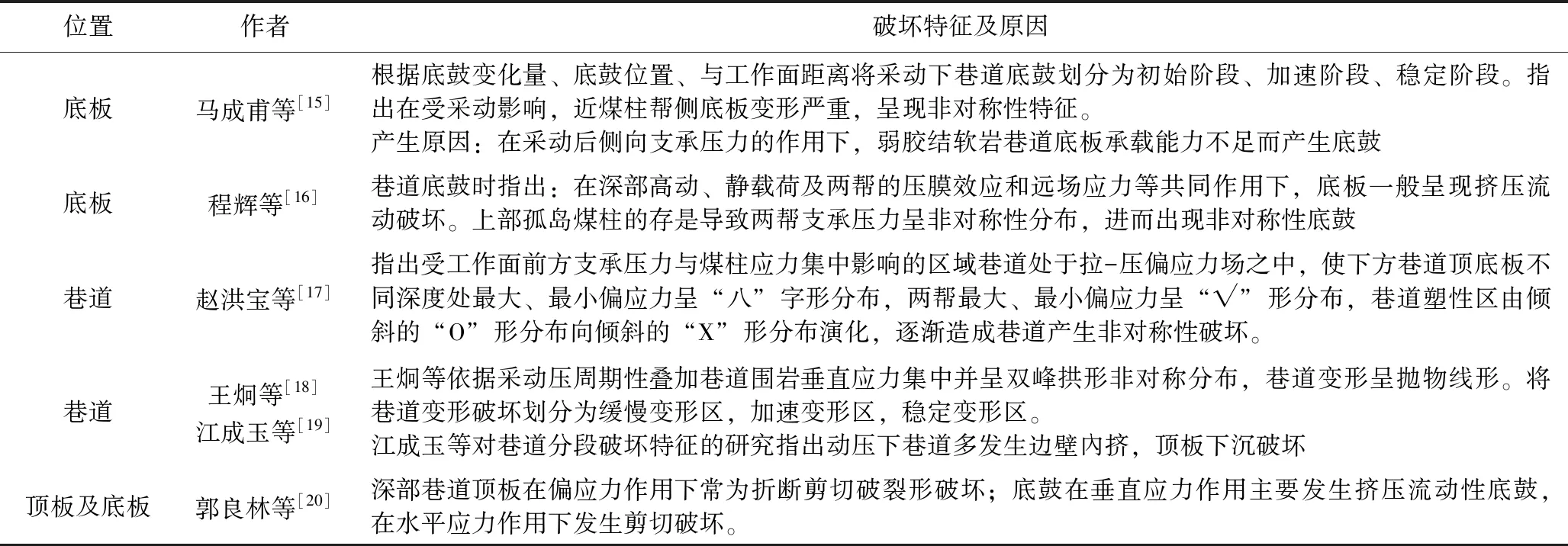

-850 m西大巷在采动和煤柱偏压作用下巷道的破坏形态多样,依据已有学者研究成果、并结合工程对比分析其破坏原因,见表1。

表1 采动下-850 m西大巷变形破坏原因

3 巷道修复技术

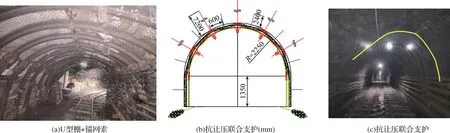

3.1 抗让结合支护

当一次高性能支护结构无法满足高应力和大变形时,根据-850 m西大巷前方扰动动压变形区围岩破坏特征,提出抗让结合支护形式,即一次支护采用“锚网索+喷层”柔性支护,而对于变形较大地段增加“U型棚+帮角锚注”抗压结构形式,具体支护方案如图6所示。

图6 U型棚+锚网索现场情况

“锚网索+喷层”柔性支护使得巷道断面预留一定的围岩变形量,在采动和高集中压力作用下围岩松动圈向深部逐渐发展过程中产生的较大碎胀力使支护结构与围岩整体产生一定的变形,实现了结构让压特性;但随着变形的增加,围岩体和柔性支护力学性能进一步弱化,整体处于失稳边界。因此必须适时实施二次支护,形成承载力高、抗变形能力好的复合支护结构,使巷道围岩得到有效控制,实现巷道支护结构和深部围岩的共同作用,组成复合承载圈,达到控制围岩稳定性的目的。二次支护采用“U型棚+帮角锚注”的抗压结构形式来实现。采用抗让结合支护修复方案,一段时间后观察巷道虽然出现了一定的偏压变形现象,但整体较好,能满足巷道正常使用。

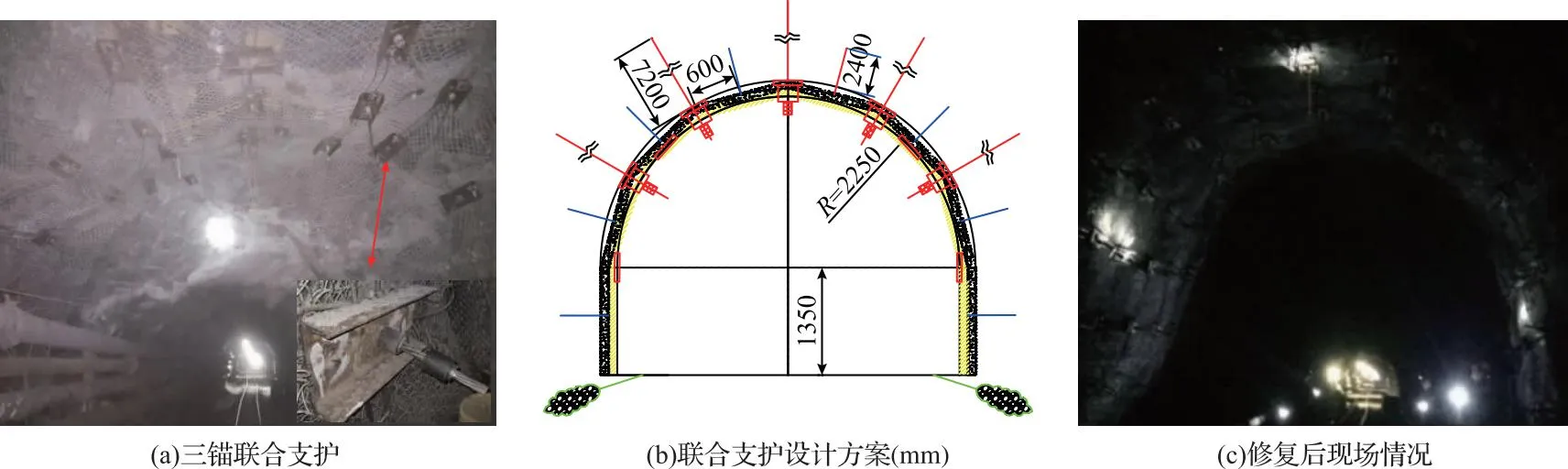

3.2 三锚联合支护

高预应力锚杆(索)配合金属网、钢带(钢筋梯)组成锚网支护结构属于高强度、高刚度支护。这些单一的支护方式在极复杂条件下巷道围岩大变形的控制效果很有限,常常出现锚杆、锚索失效的情况。

通过将不同的技术进行联合运用,获得能满足巷道围岩大变形要求的“三锚”动态叠加支护技术。由上述分析可知曲江煤矿-850 m西大巷后方持续高压变形区具有持续大变形和普通支护失效的特点,因此基于以上支护原则和支护技术,提出了采用锚喷、锚索和锚注支护技术相结合的“三锚”动态叠加支护技术。现场三锚联合支护修复方案如图7所示。

图7 三锚联合支护现场情况

3.3 其他修复技术

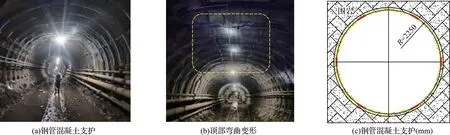

根据上述-850 m西大巷围岩破坏特征,在805西切眼下方附近,巷道采用钢管混凝土支护结构(图8)来修复后方持续高压变形区,为后续805东工作面回采提供保障。修复后钢管混凝土结构稳定性较好,虽然顶部让然出现部分弯折,但整体变形较小,能较好满足后续工作面采动动压扰动的影响。但钢管混凝土成本较高,施工难度较大,施工速度较慢,不能及时形成围岩承载圈。

图8 钢管混凝土支护结构现场情况

3.4 修复效果分析

3.4.1 后方三锚联合支护

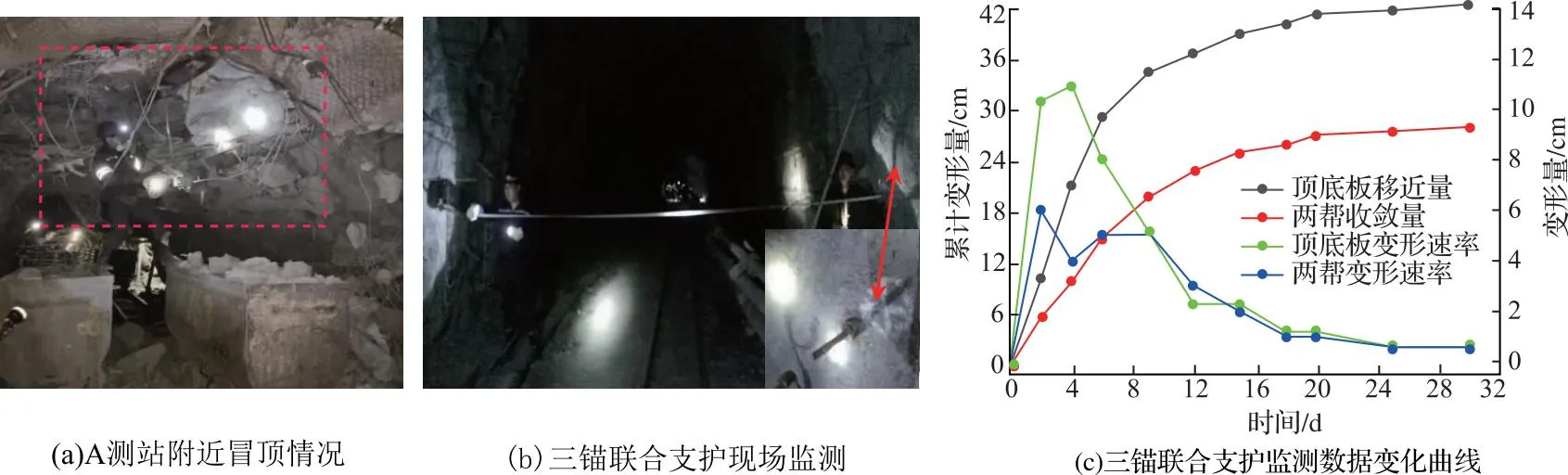

实际中由于805工作面回采后,后方巷道出现严重大变形,特别是A测站附近,造成原有锚网索支护失效,出现冒顶和塌落现象;现场针对-850 m西大巷A测站附近采用三锚联合支护技术,并对现场情况进行监测分析,发现提出的锚喷、锚索和锚注支护技术相结合的“三锚”动态叠加支护技术,很好地控制了巷道大变形破坏;其后期顶底板移近量和两帮收敛量相对稳定,处于可控范围内。805工作面回采后A测站附近修复后表面位移变化情况如图9所示。

图9 后方三锚联合支护效果情况

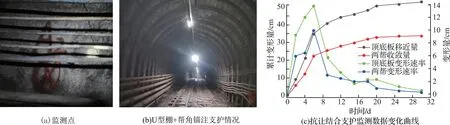

3.4.2 前方抗让结合支护

由上述805工作面回采时,C和D测站附近的锚杆由于张拉过度,失去其锚固性能;为确保巷道的稳定性,在C和D测站支护较为薄弱的地方,提出抗让结合支护形式,即一次支护采用“锚网索+喷层”柔性支护,而对于变形较大地段增加“U型棚+帮角锚注”抗压结构形式。

通过增设二次“U型棚+帮角锚注”支护,使采动动压作用下巷道围岩既能产生一定的围岩变形量,又能通过二次支护达到围岩与支护结构形成稳定的承载圈,控制巷道围岩稳定性。现场修复后巷道表面位移如图10所示。

图10 前方抗让结合支护效果情况

4 结 论

1)前方扰动动压变形区破坏特征:拱顶主要呈剪切错动破坏;两帮呈非对称变形破坏,帮部一侧出现“ㄑ”形破坏,另一侧出现压剪滑动破坏;底板在煤柱的偏压和采动动压作用下发生挤压流动,呈“凸”形向巷道内突出。

2)后方持续高压变形区破坏特征:顶板“塔尖型”破坏形态;两帮和帮角因其存在凌空面,成为应力释放的有效通道,出现两帮和帮角内折形破坏;底板在两帮压模效应、原岩应力、采动支承应力等多因素共同作用下呈挤压形底鼓破坏。

3)通过对-850 m西大巷不同分区围岩变形破坏形态分析,提出在后方持续高压变形区实施“三锚”联合支护技术,前方扰动动压变形区实施抗让结合的支护理念。提出的联合支护使巷道围岩得到有效控制,实现巷道支护结构和深部围岩的共同作用组成复合承载圈达到控制围岩稳定性的目的。