定向水平钻孔水力压裂卸压护巷技术研究及应用

张俊虎,刘爱卿,张 强

(1.华晋焦煤有限责任公司,山西 吕梁 033399;2.中国矿业大学(北京)能源与矿业学院,北京 100083;3.天地科技股份有限公司,北京 100013)

目前我国大部分煤矿工作面搬家倒面采用现掘回撤通道方式[1],然而在工作面收尾过程中,临近采区大巷在高支承压力作用下易产生明显变形,一般状况下大巷需要经过多次维护才能满足使用条件,不仅耗费大量的人力物力,而且会影响整座矿井的安全高效生产。为了保护采区大巷,一般采取终采线留设宽煤柱,很多矿井煤柱宽度可达80~120 m,浪费了大量煤炭资源,即使这样很多情况下仍未能解决大巷变形严重的问题,为此,国内外学者一般采用常规水力压裂或深孔爆破卸压方式进行卸压护巷。康红普等研究了定向水力压裂技术在坚硬顶板卸压中的应用[2];黄炳香等研究了水力压裂在工作面初放、沿空留巷、末采等多个方面的应用[3];张书军等研究了深孔爆破在沿空掘巷切顶卸压方面中的应用[4];吴拥政等研究了水力压裂在煤柱留巷切顶卸压方面的应用[5],但采用常规卸压方式,压裂的层位一般在10~30 m,范围小、层位低,需要密集布置钻孔,且需要在回撤通道形成后施工或者提前掘进专门卸压巷道,占用回撤时间,影响工作面回撤设备,且效果得不到保障[6-15]。

沙曲一号煤矿目前留设煤柱已达到100 m,一采区和三采区工作面回采期间及收尾后,大巷变形严重,出现底鼓、顶板破碎下沉和两帮鼓出,需要经过多次维护才能满足使用,单纯提高支护强度无法彻底解决,严重影响采区运输。为了改变传统卸压方式在卸压范围、卸压时间、卸压效果等方面存在的不足,提出利用定向水平钻孔水力压裂技术进行卸压,在井下钻场中采用定向钻机进行远距离钻进,不需要开掘专门卸压巷,利用大流量泵进行压裂卸压,转移高应力,避免大巷出现多次维护。

1 矿井概况

沙曲一号煤矿4502工作面位于4#煤层五采区,最大盖山厚度460 m,倾斜长度220 m,4#煤层具有突出危险性,平均厚度4.8 m,顶板垂直向上50 m范围内,存在多层厚砂岩,从煤层顶板依次向上包括细砂岩5.36 m、粉砂岩3.3 m、粗砂岩1.3 m、中砂岩9.2 m、细砂岩10.7 m、泥岩6.5 m、中砂岩12.7 m等。五采区轨道大巷距离4502工作面终采线距离为100 m。

2 大巷高应力原因及卸压机理分析

2.1 大巷高应力分析

沙曲一矿4502工作面上部存在多层稳定的砂岩结构,中间基本无软弱夹层,顶板岩层除伪顶外,其他岩层稳定性高,工作面回采期间超前支承压力传递距离远,现场监测结果表明,在超前工作面130 m工作面超前段巷道底鼓量急剧增加,当工作面回采至终采线附近停采后,工作面设备通过现掘回撤通道搬走后,终采线上覆顶板稳定岩层难以充分垮落,大面积悬顶形成的超前支承压力作用在护巷煤柱上,导致大巷矿压显现,需要进行大面积的维护才能够满足使用,影响整个采区的运输。

工作面末采期顶板的断裂、旋转、运移、垮落等剧烈活动是造成采区大巷围岩应力集聚的主要原因,当回采工面推进至终采线回撤设备后,工作面停止向前推进,如果顶板坚硬稳定,则上覆顶板岩层不易垮落,呈现悬顶状态,老顶的长期悬顶会持续作用在护巷煤柱上,导致煤柱应力集中。

目前采区大巷主要采用预留宽煤柱、采用密集锚索等大幅度提高支护强度的方式进行控制,取得了一定的效果,但很多情况下即便采用了强力支护,大巷在工作面搬家后仍变形严重。究其原因是高采动应力反复叠加所致,简单的强力支护“硬抗”往往是治标不治本,不能从根本上解决上述问题。因此转移工作面回采形成的高应力成为关键。

2.2 水力压裂卸压作用分析

为了降低工作面末采超前支承压力对于大巷的影响,需要改变产生高支承应力的顶板结构,同时为了改变传统卸压方式在卸压时间、卸压范围上的不足,引入定向长钻孔区域压裂技术,该技术作为水力压裂的一种方式,通过定向钻机在顶板岩层中施工水平钻孔,实现了区域压裂对于工作面超前支承压力的转移作用。

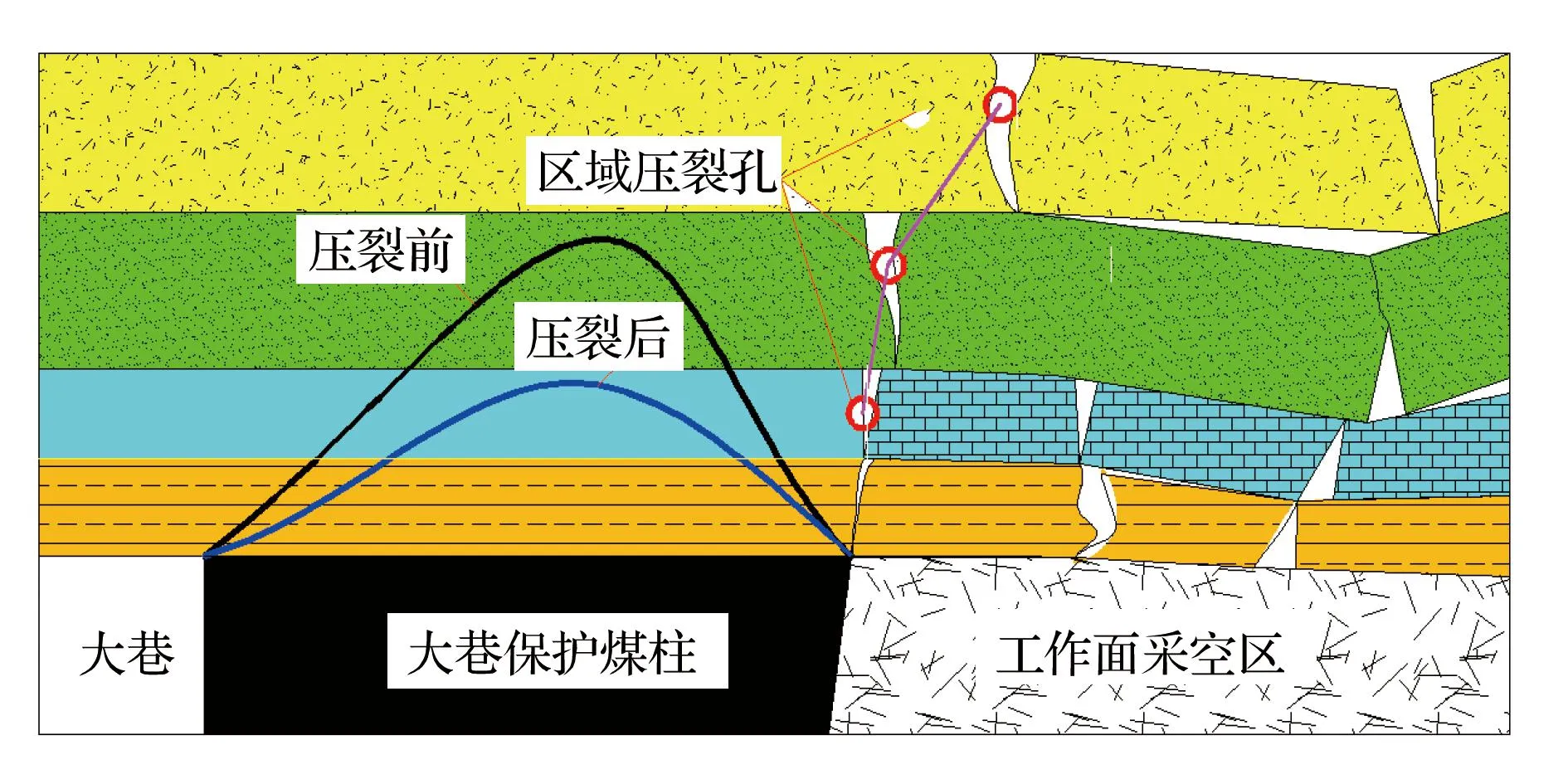

4502工作面采用定向长水平钻孔超前压裂卸压护巷的作用体现在以下两个方面:①工作面推进至设计终采线以前,在高位顶板布置两个水平钻孔实施压裂,压裂最大高度50 m可覆盖煤层覆岩裂隙带下部,压裂施工可超前切断高位岩层,很大程度消除工作面停采后顶板破断而产生的动压能量,降低煤柱上方不稳定支承应力对轨道大巷的影响;②在工作面终采线4#煤顶板上方15 m布置一个高位定向钻孔进行压裂卸压,使垮落带岩层及时破断冒落充填采空区,主动减小基本顶岩层悬顶、降低应力集中程度,如图1所示。

图1 区域压裂应力转移作用

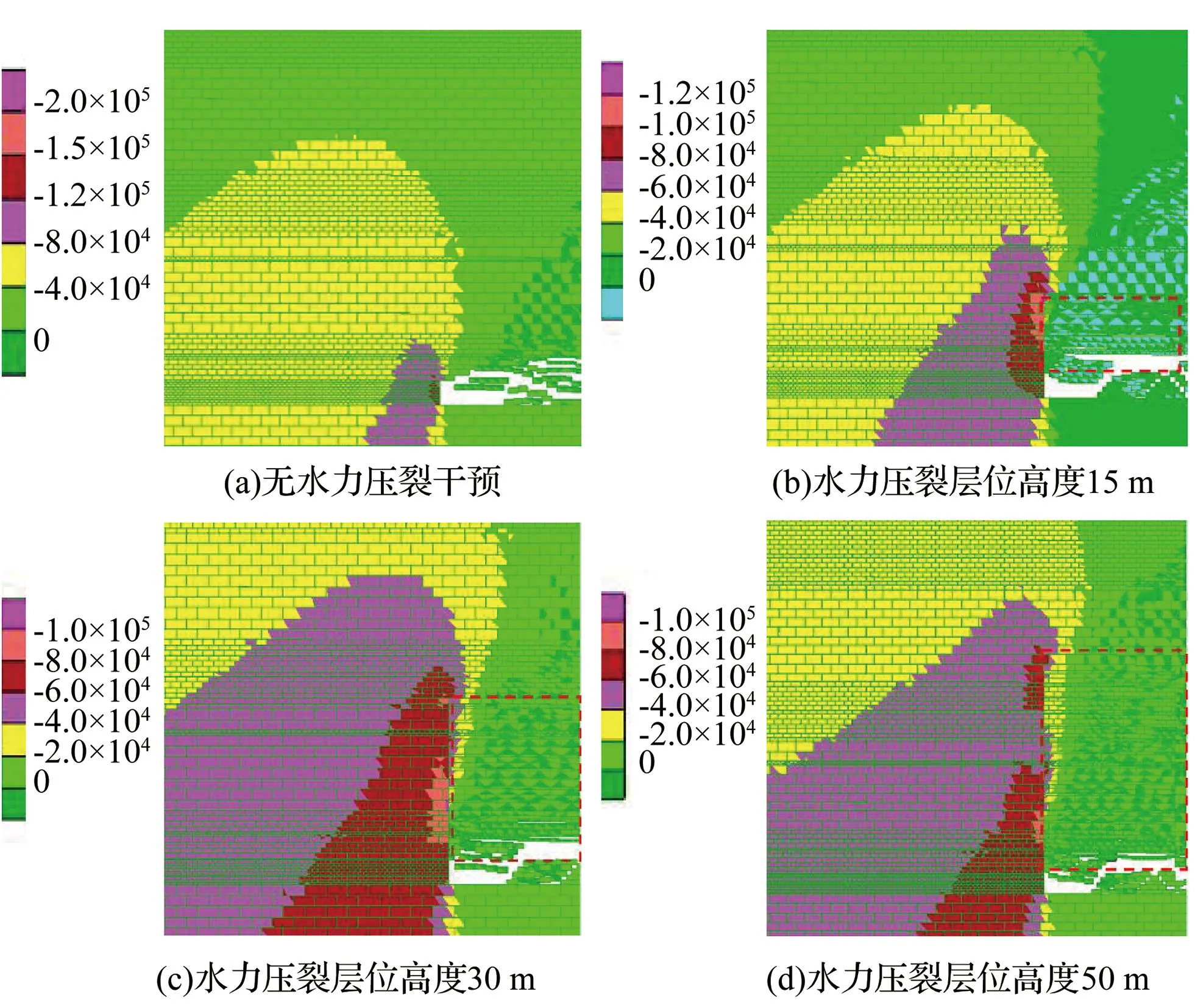

在常规穿层孔水力压裂过程中,钻孔角度不同,压裂层位位置会产生显著差异,对压裂效果产生影响;而对于定向长水平钻孔压裂,其为顺层钻孔,主要考虑压裂层位对于压裂效果的影响,定向长水平钻孔对于顶板处理的层位高度不同,顶板的局部结构受到的影响也不同,为此模拟分析了工作面采区大巷间煤柱宽度为100 m时,在靠近工作面终采线上部实施水力压裂,水力压裂对上部岩层呈现局部弱化的作用,由于该模拟并不分析水力压裂裂纹扩展规律,而是主要分析水力压裂后对围岩的弱化作用而影响大结构的稳定性,为此设立了局部弱化区域大小为30 m×15 m、30 m×30 m和30 m×45 m,简称压裂层位高度为15 m、30 m和50 m,分析大巷保护煤柱应力分布情况。

当工作面回采距离采区大巷为100 m时不同压裂层位高度围岩应力分布如图2所示。由图2可以看出:①水力压裂区域弱化后,工作面靠近压裂位置围岩应力形态具有明显的差异性,随着压裂层位高度的增加,水力压裂弱化区域对于高应力的阻隔范围越大;②采用水力压裂对终采线上部的顶板岩层进行弱化后,煤柱内的应力峰值降低明显,而且处理的整体层位越高,在围岩中形成的应力峰值越低,但是当水力压裂处理到一定高度的层位后,再增加水力压裂处理层位高度对于应力的降低作用不明显。

图2 不同压裂层位高度时围岩应力分布情况(kPa)

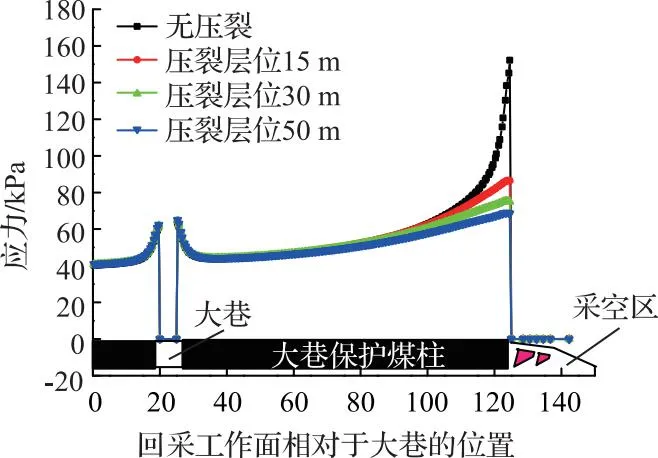

当压裂层位高度为15 m、30 m和50 m时保护煤柱内部应力曲线如图3所示。由图3可以看出:在终采线上部,随着水力压裂处理层位高度的增加,大巷保护煤柱靠近终采线侧煤柱应力呈逐渐降低的态势,无水力压裂、压裂层位高度为15 m、30 m和50 m时,终采线侧大巷煤柱应力峰值为152.2 kPa、86.42 kPa、74.95 kPa和68.46 kPa。压裂层位高度为50 m时煤柱应力峰值较无压裂降低55%,降低明显。

图3 不同压裂层位高度时保护煤柱应力曲线

由此可见,工作面上覆坚硬难垮顶板,一方面在工作面回采期间,工作面超前支承压力显现明显,传递距离远,沙曲一矿超前支承压力影响范围超过100 m;另一方面当工作面停采回撤设备后,终采线上覆顶板难以充分垮落,形成悬臂结构,长期作用在护巷煤柱上,导致煤柱矿压显现。为此处理的关键在于将上覆坚硬稳定岩层进行弱化处理,改变或降低工作面末采及停采后超前支承压力,进而降低大巷的维护难度。

3 定向长水平钻孔水力压裂参数设计

根据4502工作面上部砂岩分布情况,结合长钻孔区域压裂卸压机理,水力压裂处理的关键一方面在于消除工作面停采后顶板破断而产生的动压能量,另一方面在于使得垮落带岩层及时破断冒落充填采空区,根据沙曲一号煤矿工程实践经验,垮落带高度一般为3倍采高。由于4502和4503工作面终采线位置平行,为此在终采线上部布置三组钻孔,分别为H1、H2和H3孔,如图4所示,单孔长度达到500 m,一次性穿越两个工作终采线,解决两个工作面回采矿压显现问题,H1孔水平段距4#煤层顶板垂直高度15 m,位于4502工作面终采线正上方,主要处理垮落带岩层,使其充分垮落;H2孔水平段距4#煤层顶板垂直高度25 m,位于终采线以里5 m;H3孔水平段距4#煤层顶板垂直高度50 m,位于终采线以里10 m,H2孔和H3孔主要处理裂隙带岩层,三个钻孔水平段在水平方向的投影间距为5 m。

图4 钻孔参数设计

钻机采用ZDY-12000LD定向钻机,钻孔直径120 mm,孔口下套管长度为18 m,压裂泵流量达0.63 m3/min,采用后退式分段时压裂,压裂分段长度15 m。压裂工程施工包括送封隔器、滑套工具、孔口法兰安装、多级封隔器座封、分段压裂注水、压力和流量监测、视频监控、压裂区巡查、封隔器解封提工具串等,具体施工流程为:固定钻机 → 连接压裂工具串→开动压裂泵→管路测压→封隔压裂→稳压注水→停泵放水与检测→ 退管柱→ 下分段压裂作业。

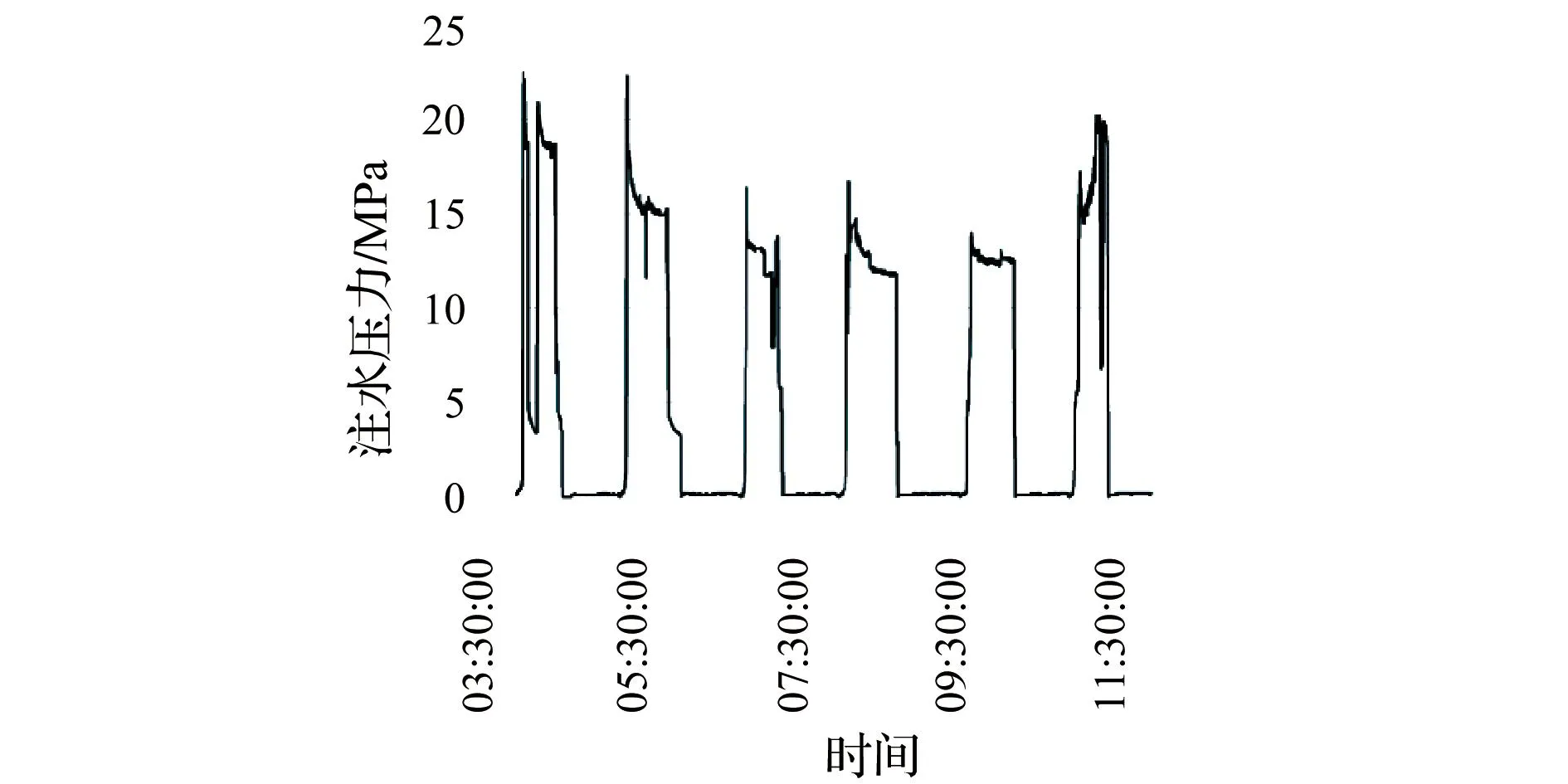

采用水压仪对水力压裂的压力进行了全程监测,根据现场实际情况,压裂顺序为3#孔、1#孔和2#孔。1#孔共计压裂13次,1#孔前6次的压裂曲线如图5所示,起裂压力最大可以22.5 MPa,裂纹扩展保压阶段压力一般维持在10~21.5 MPa之间。

图5 1#孔前6次压裂曲线

4 效果监测

在大巷中设置了十字围岩位移监测点监测4502工作面整个回采过程中大巷变形情况,监测结果表明,工作面末采及收尾后,临近的五采区轨道大巷顶板、底板、左帮和右帮变形量均小于15 mm,大巷保持了良好的稳定性,而相邻的二采区、三采区留设同样宽度护巷煤柱的大巷,在工作面回采过程中及收尾后大巷发生了大变形,底鼓量超过了1000 mm,给矿井正常运输产生严重影响,五采区大巷利用定向水平钻孔水力压裂技术卸压后,大巷保持了良好的稳定性,取得了良好效果,为后期煤柱优化奠定了良好基础。

5 结 论

1)工作面末采期顶板的断裂、旋转、运移、垮落等剧烈活动是造成采区大巷围岩应力集聚的主要原因,工作面终采线上覆坚硬稳定顶板在工作面设备回撤后难以充分垮落,大面积悬顶形成的超前支承压力作用在护巷煤柱上,导致大巷矿压显现。

2)工作面终采线实施定向水平钻孔水力压裂能够消除工作面停采后顶板破断而产生的动压能量,同时能够使垮落带岩层及时破断冒落充填采空区,降低护巷煤柱应力。

3)工作面终采线实施定向水平钻孔水力压裂,在工作面回采过程中提前施工,与工作面平行作业,压裂泵流量大,卸压范围广,实施后大巷保持了良好的稳定性,效果显著,为后期煤柱优化奠定了基础。