煤矿智能化顶板矿压预警技术研究

卢振龙,徐 刚,尹希文,刘前进

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

目前我国煤矿高强度回采工作面增多,开采过程中的顶板稳定性问题一直是安全管理的重中之重[1-5],生产过程中缺少监测手段和监测数据的深入分析[6],未能及时有效地对工作面顶板灾害进行预警。煤矿智能化[7-10]是适应现代工业技术革命发展趋势、保障国家能源安全、实现煤炭工业高质量发展的核心技术支撑[11,12]。传统的煤矿顶板监测系统采用人工处理的方法,存在效率低下、分析预警功能不足等问题,无法满足煤矿生产安全的需求[13,14]。

在煤矿顶板矿压预警技术方面,闫相宏等[15]采用硬件在线监测、监测服务器和计算机数据分析处理方法,建立了煤矿顶板安全综合监测预警系统,安泽等[16]通过事故案例分析、矿压理论研究和现场实测数据分析方法,提出了采场顶板灾害的6个预警指标,建立了综采工作面顶板灾害监测预警平台。在矿压分析预测指标体系方法方面,徐刚等[17]通过顶板岩性、矿压显现特征和顶板灾害案例统计分析方法,建立了工作面顶板灾害全景监测预警技术架构,尹希文等[18]采用现场实测、数据挖掘以及理论分析方法,从支架荷载在时间和空间2个方面周期性变化规律入手,构建了矿压双周期动态分析预测模型。然而,基于人工智能技术和新矿压预警指标体系的智能预警体系仍未达到令人满意的效果。

基于机器学习技术,利用大数据分析、可视化技术等技术手段,对工作面矿压预警指标和参数进行分析,构建煤矿顶板灾害预警系统,顶板灾害预警算法能够较好地描述支架增阻过程和绘制增阻曲线,为工作面支架工作阻力动态预测提供了方法,实现工作面顶板灾害监测关键指标的预测预警,预测支架工作阻力随时间演化过程,分析不同采煤循环内支架增阻规律,可有效减少矿山安全事故的发生。

1 综采工作面矿压预测算法

1.1 系统功能架构

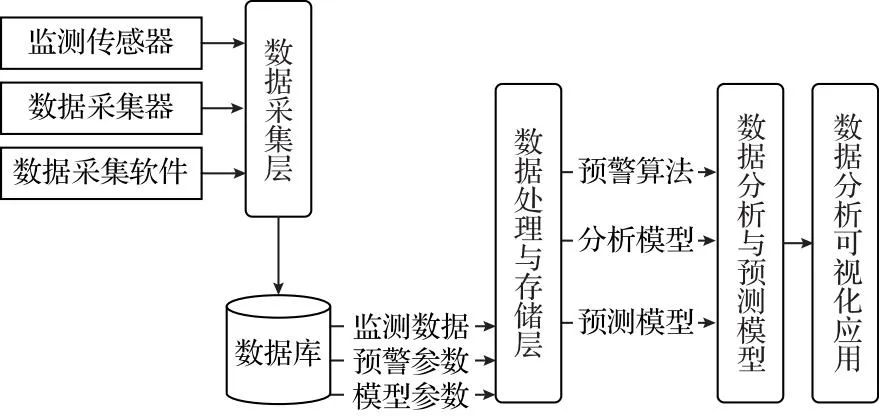

顶板灾害监测预警的实现主要包括了多源异构矿压监测数据采集、海量矿压监测数据存储、矿压监测预警算法开发以及可视化界面的展示。该系统包括四个层次,系统功能架构如图1所示。

图1 系统功能架构

1)数据采集层。采集煤矿顶板相关实时监测数据,包括支架压力数据、采高数据等。

2)数据处理与存储层。对采集到的数据进行处理和存储,包括数据清理、格式转换、数据存储等。实现数据同步、数据备份管理、数据整合等功能,同时为数据应用层提供统一数据访问的接口。

3)分析预测层。利用机器学习、统计分析等技术对矿压监测数据进行数据分析、建立顶板灾害预警指标以及开发预警指标自动算法,实现对顶板灾害的风险评估和预测,包括模型训练、参数优化、特征提取、模型验证等流程。

4)数据应用层。用于将分析结果以可视化的方式展示给用户,并提供预警和报警功能以及实时的数据监控和管理。

1.2 综采工作面矿压分析算法

通过对电液控制系统和矿压在线监测系统监测数据分析研究,总结了影响采场工作面支架工况安全性的关键指标为液压支架初撑力及末阻力、安全阀开启率、不保压率以及基本顶周期来压等。

1.2.1 初撑力及末阻力自动分析算法

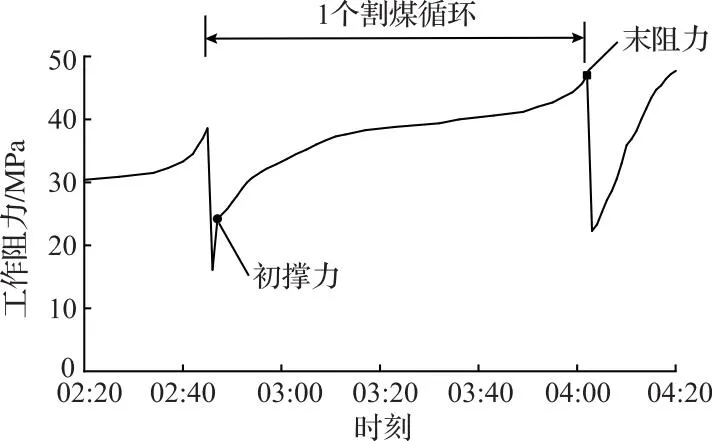

工作面液压支架压力监测数据数量较大,可通过设定压力变化阈值和设定时间间隔双标准的冗余数据处理算法进行数据处理,通过冗余数据处理算法消除80%以上的冗余数据,提取有效的监测数据。通过人工计算的方法确定支架的初撑力及循环末阻力,不仅工作量大,而且准确率低。通过捕捉支架移架过程的动作关键点,可从大量支架压力监测数据中准确地分析出初撑力与循环末阻力。支架初撑力和末阻力的位置如图2所示。

图2 支架初撑力和循环末阻力位置示意图

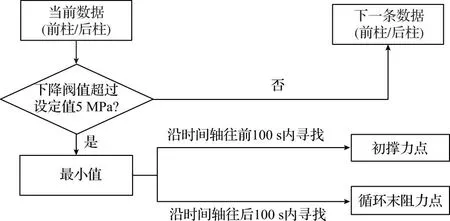

初撑力和循环末阻力分析算法流程如图3所示。液压支架移架前需要降架,立柱压力在短时间内迅速下降到最低点,并且在短时间内完成移架和升架的过程。经过多个工作面的不同支架的“降架-移架-升架”过程监测数据分析统计结果,支架降架瞬间下降压力值均大于5 MPa,下降到最小值的时间均不超过100 s,并且移架到升架过程时间均不超过100 s。

图3 初撑力及循环末阻力分析算法流程

1.2.2 安全阀开启自动分析算法

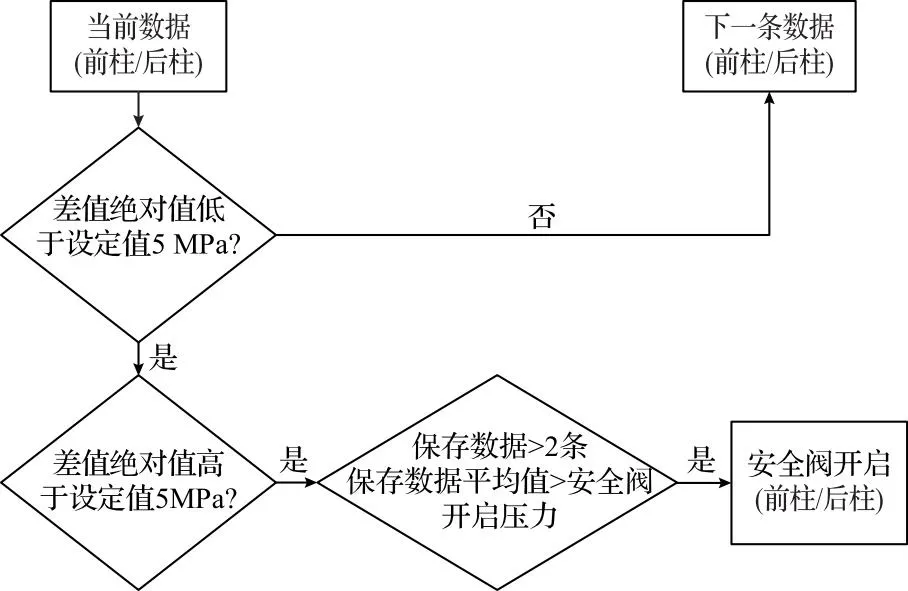

支架在设计时,当实际工作阻力达到额定工作阻力时,立柱安全阀开启,安全阀持续开启和闭合的特征曲线一般呈“锯齿形”,通过安全阀开启曲线形态特征分析可得到安全阀开启压力、开启时间及持续时间。安全阀开启状态分析算法流程如图4所示。

图4 安全阀开启分析算法流程

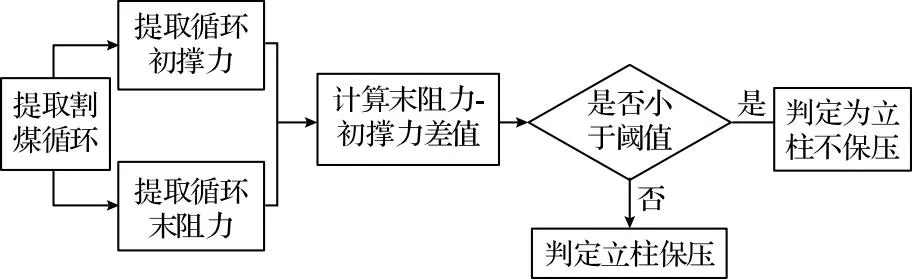

1.2.3 不保压率自动分析算法

支架移架、升架操作后立柱通过泵站压力形成初撑力,随着顶板下沉,立柱载荷一般呈现逐渐增加趋势,但是当支架立柱或密封元件发生损坏、漏液时,支架立柱工作阻力会出现不升反降的现象为支架立柱发生不保压。本系统设计了支架立柱不保压的自动分析算法,可以捕捉支架立柱受力不保压状态,进一步统计后可得到不保压率。不保压率自动分析算法流程如图5所示。

图5 不保压率分析算法流程

1.2.4 液压支架载荷实时预测算法

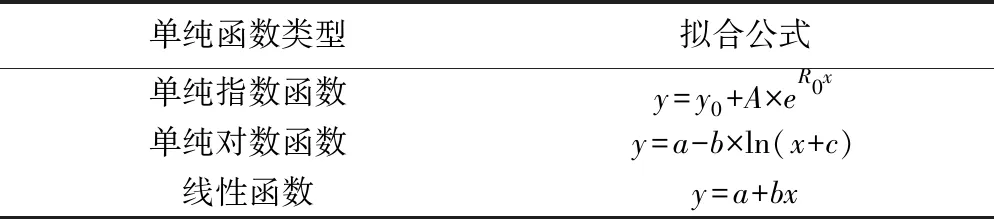

徐刚等研究表明[19],在煤矿采煤过程中,由于覆岩破断、块体滑移和回转等复合运动方式,液压支架的工作阻力增加往往不是单一的指数、对数或线性函数,可能是多种函数复合的结果,单纯函数和组合函数拟合公式见表1、表2。

表1 单纯函数拟合公式列表

表2 组合函数拟合公式列表

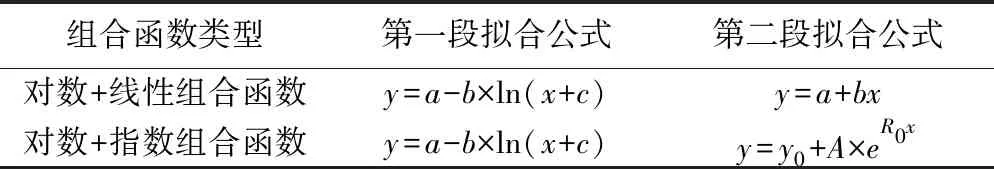

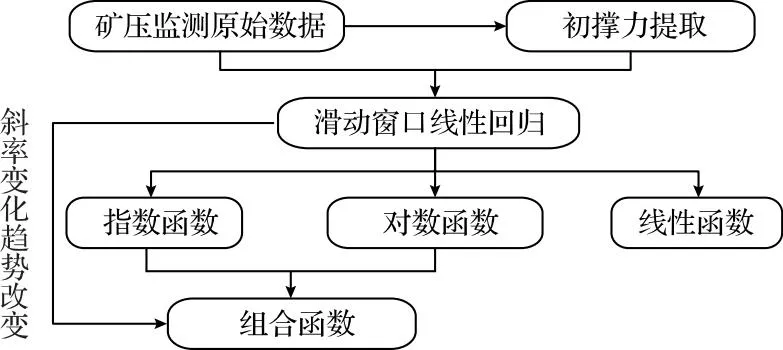

通过覆岩结构理论推导和实测数据分析,得到采煤循环内液压支架与时间的3种基础增阻函数(分别为指数函数、对数函数、线性函数)和4种曲线类型(分别为单纯指数、单纯对数、对数+线性、对数+指数)。采用滑动窗口动态预测方法和最大拟合优度的准则,提出液压支架载荷回归预测流程。液压支架载荷回归预测流程如图6所示。

图6 液压支架载荷回归预测流程

以距离最近的一个实测载荷时间作为起点,构建一个滑动窗口,分别使用对数函数和指数函数拟合滑动窗口内的支架立柱载荷数据,并使用拟合优度最高的函数进行预测。在窗口内数据的拟合优度和斜率变化趋势发生变化时,将该拐点作为新的起点,然后分别使用线性函数、对数函数和指数函数进行拟合,并使用拟合优度最高的函数进行预测。最后,对于窗口内的数据,计算其拟合优度大小和斜率变化趋势。

1.2.5 开发周期来压步距预测算法

通过聚类分析实现周期来压步距预测,聚类分析将相似的周期来压步距聚集在同一簇内,挖掘规律性模式,无需先验知识,不需要对数据分布进行假设,具有高效发现规律性和趋势的优点。

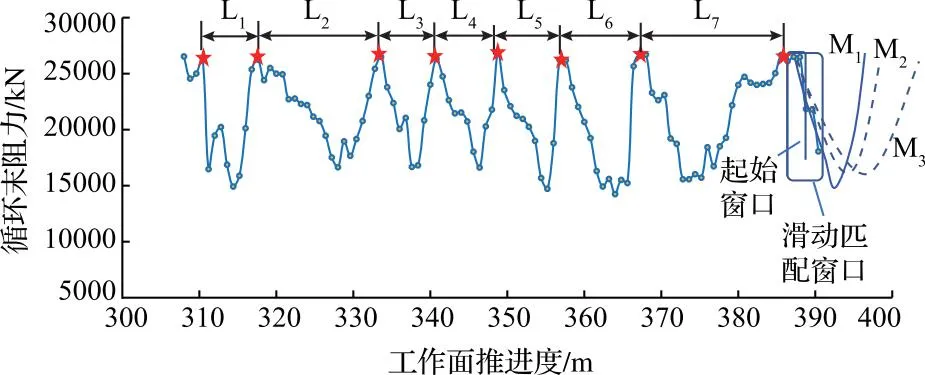

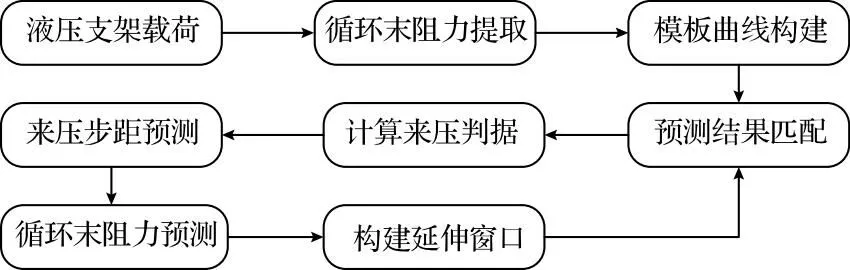

采用系统聚类方法和K-means聚类方法相结合的方式,对液压支架循环末阻力曲线进行分类,并构建模板曲线,创建动态数据延伸窗口,将延伸窗口内实时数据与全部模板曲线匹配对比,选取相似度最高的模板曲线完成预测,预测结果如图7所示。滑动窗口起始点为最新一个循环末阻力峰值点,终点为当前数据,延伸步长为1,直至该周期结束。以匹配度αj作为相似度的评价指标,其计算公式如下:

L1~L7—时测周期曲线;M1~M3—模版曲线

周期来压步距预测流程如图8所示。构建初始延伸窗口,延伸步长为1,将实测数据与模板曲线相匹配,选取最优匹配度的模版曲线数据进行预测。

图8 周期来压步距预测流程

2 矿压预警技术的测试应用

以曹家滩煤矿122108大采高综放工作面电液控系统的支架工作阻力数据进行分析,展示煤矿顶板灾害可视化分析预警系统的基本功能模块。

2.1 初撑力及末阻力分析结果

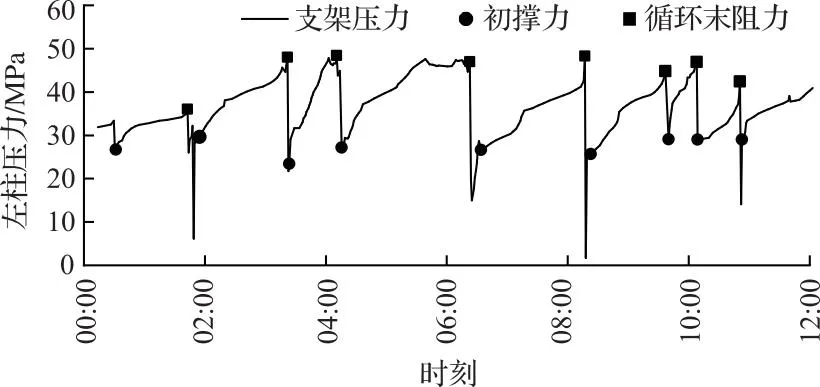

通过初撑力及末阻力可以统计得到指定时间段内的割煤循环数量,以及初撑力的合格率等。122108工作面预测系统自动识别的初撑力与末阻力如图9所示,其中圆点为初撑力,方块为末阻力,分析时间段内共9个割煤循环,初撑力要求达到24 MPa,合格数量为8,不合格数量为1,初撑力合格率为88.9%。

图9 工作面预测系统识别的初撑力与末阻力

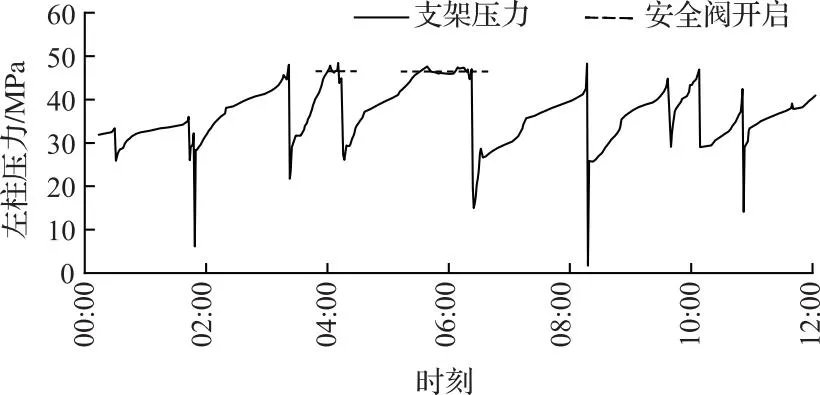

2.2 安全阀开启分析结果

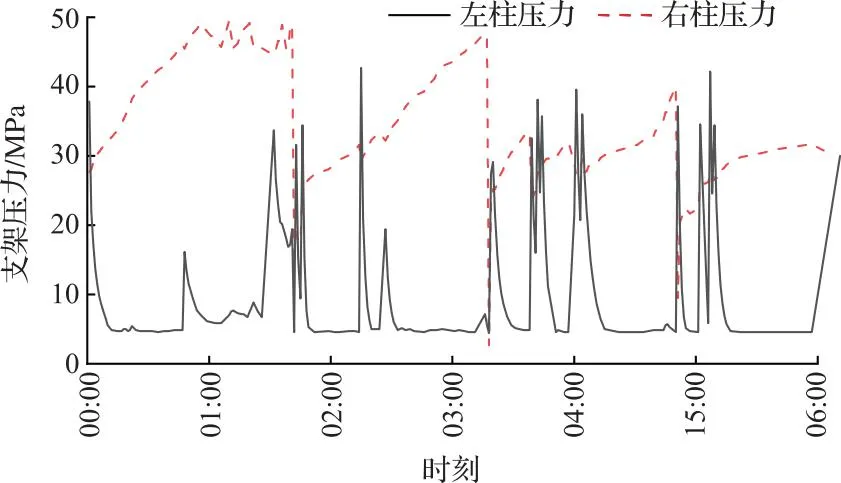

分别对支架的两个立柱进行安全阀开启分析,对每一个初撑力到下一个末阻力(即割煤循环)之间的数据进行安全阀开启分析,通过统计支架立柱的安全阀开启次数/割煤循环数量,可以得到安全阀开启率。支架安全阀开启率特征曲线如图10所示,图中虚线处为安全阀开启状态,左端点和右端点分别为安全阀开启的起始时间和结束时间,对应的中纵坐标值为安全阀开启压力,该支架分析时间段内共8个割煤循环,左柱发生了2次安全阀开启,安全阀开启率为25%。

图10 工作面支架安全阀开启率特征曲线

2.3 不保压率分析结果

分别对支架的两个立柱进行不保压分析,对每个割煤循环之间的数据进行不保压分析,通过统计支架立柱的不保压发生次数/割煤循环数量,可以得到不保压率。绘制工作面支架立柱不保压曲线如图11所示,其中实折线和虚折线分别为支架左柱和右柱的载荷,该支架分析时间段内右立柱状态正常,左立柱发生不保压状态。

图11 工作面支架立柱不保压曲线

2.4 基本顶周期来压分析结果

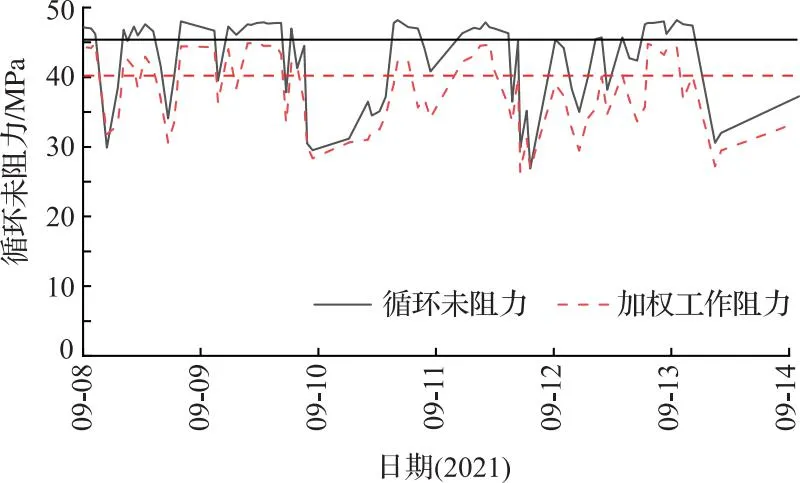

采用循环末阻力和循环加权工作阻力两类数据对每个支架进行周期来压进行分析,每类数据均通过计算平均值与其均方差之和来计算判据,两类数据同时超过对应的判据时,认为发生周期来压,统计全部周期来压参数得到来压步距、动载系数等。绘制工作面周期来压步距分析如图12所示,其中实折线和虚折线分别代表循环末阻力和循环加权工作阻力数据,实直线与虚直线分别为对应的判据。以72号支架分析周期来压统计得出分析期间共发生了6次周期来压,平均来压步距为13.5 m,平均动载系数为1.3。

图12 工作面周期来压步距分析曲线

2.5 工作面支架工作阻力云图

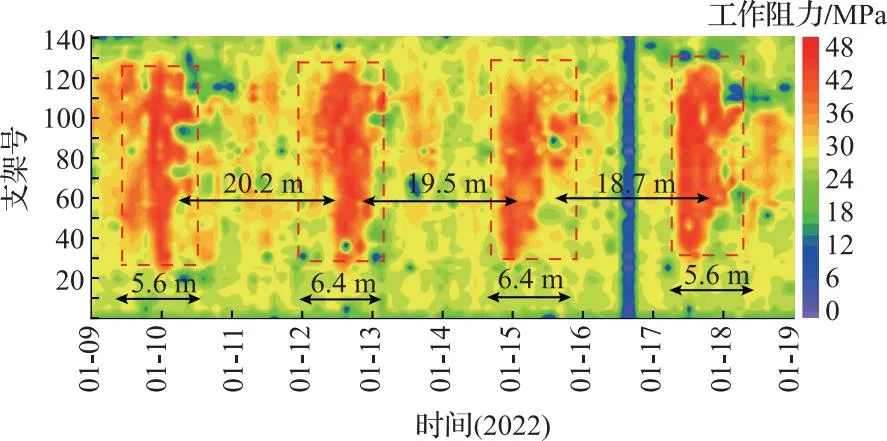

支架工作阻力历史等值线云图可以直观反映支架工作阻力的分布情况,进行工作面支架阻力区域划分,以便采取相应的支护措施,为煤矿安全生产提供可靠的科学依据。

本系统通过调用Surfer程序的动态链接库进行二次开发,利用内置程序的反距离加权插值法、克里金插值法和最小曲率法等12种离散数据的插值方法对矿压数据进行插值分析[20],实现整工作面支架工作阻力等值线云图的绘制。云图所使用的支架工作阻力数据为整个工作面监测支架某个立柱的全部原始数据,横坐标为监测数据时间,纵坐标为支架号。原始数据在Surfer绘制过程中将经过程序内置插值算法处理。通过数据测试对比分析得出矿压数据应用克里金插值法、自然邻点插值法、最近邻点插值法绘制效果较好,克里金插值法绘制云图如图13所示。其中工作面周期来压步距18.7~20.2 m,平均步距19.5 m,来压持续长度为5.6~6.4 m,平均6 m,来压持续时间较长;压力峰值基本在45 MPa以上,最大46.3 MPa,矿压显现强烈。

图13 克里金插值法工作面支架工作阻力分布

2.6 液压支架载荷实时预测分析结果

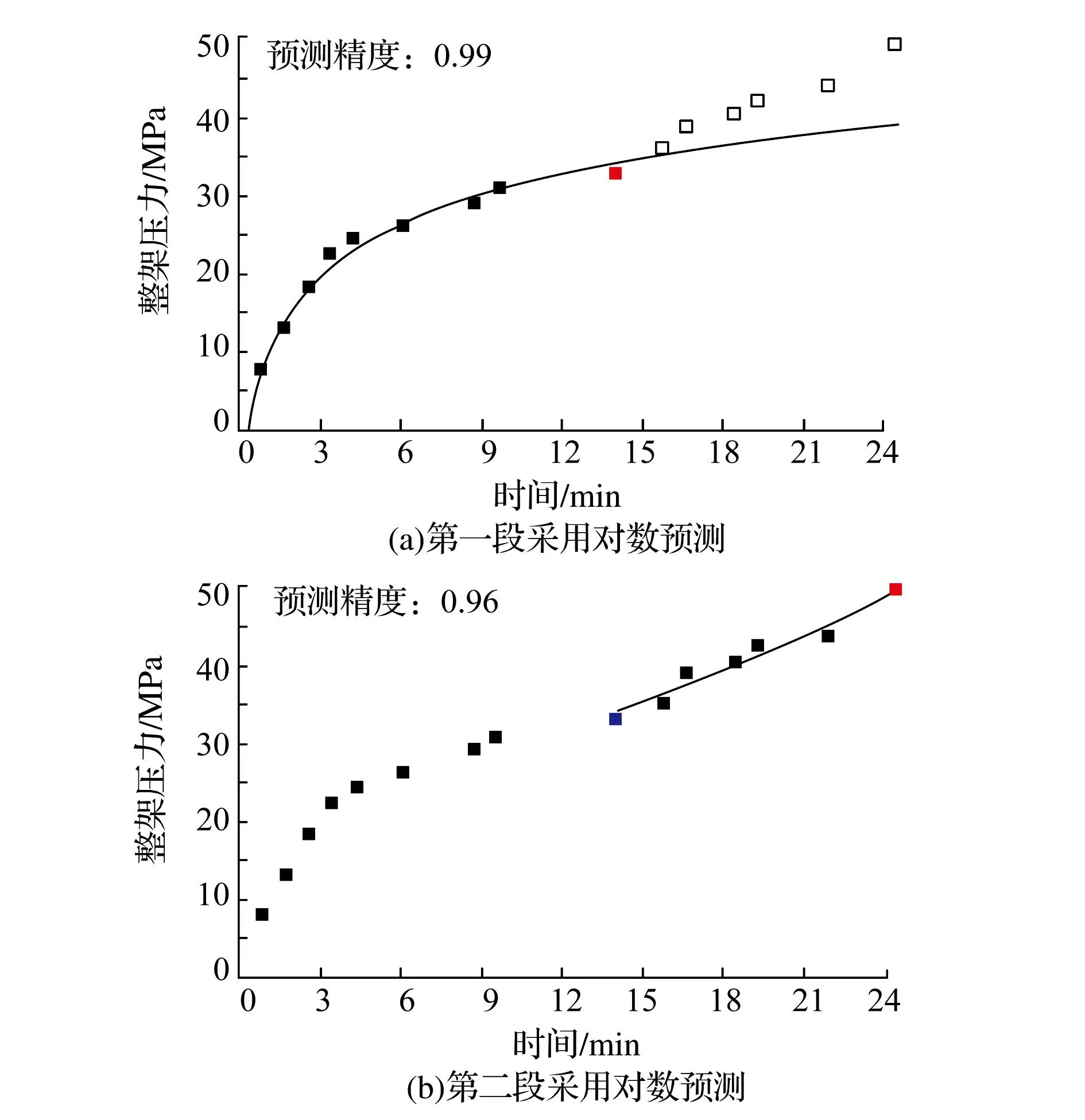

液压支架载荷实时预测算法会以初撑力点至当压力值点之间的实测数据进行对数、指数以及组合函数等多种函数拟合,根据拟合精度大小选择最优拟合函数。以122108工作面72号架2021年9月11日09∶39∶52~10∶07∶52的采煤循环进行分阶段预测过程演示如图14所示,数据点从a-b-c逐步累积,其中b点为拐点。当实时数据从a点开始不断累积到b点的过程中,使用不同的拟合曲线进行匹配,其中对数拟合匹配度最高,拟合精度为0.99;实时数据从b点不断累积到c点的过程中,采用指数函数预测的准确率为0.96。

图14 工作面采煤循环内支架载荷预测效果

2.7 周期来压步距预测分析结果

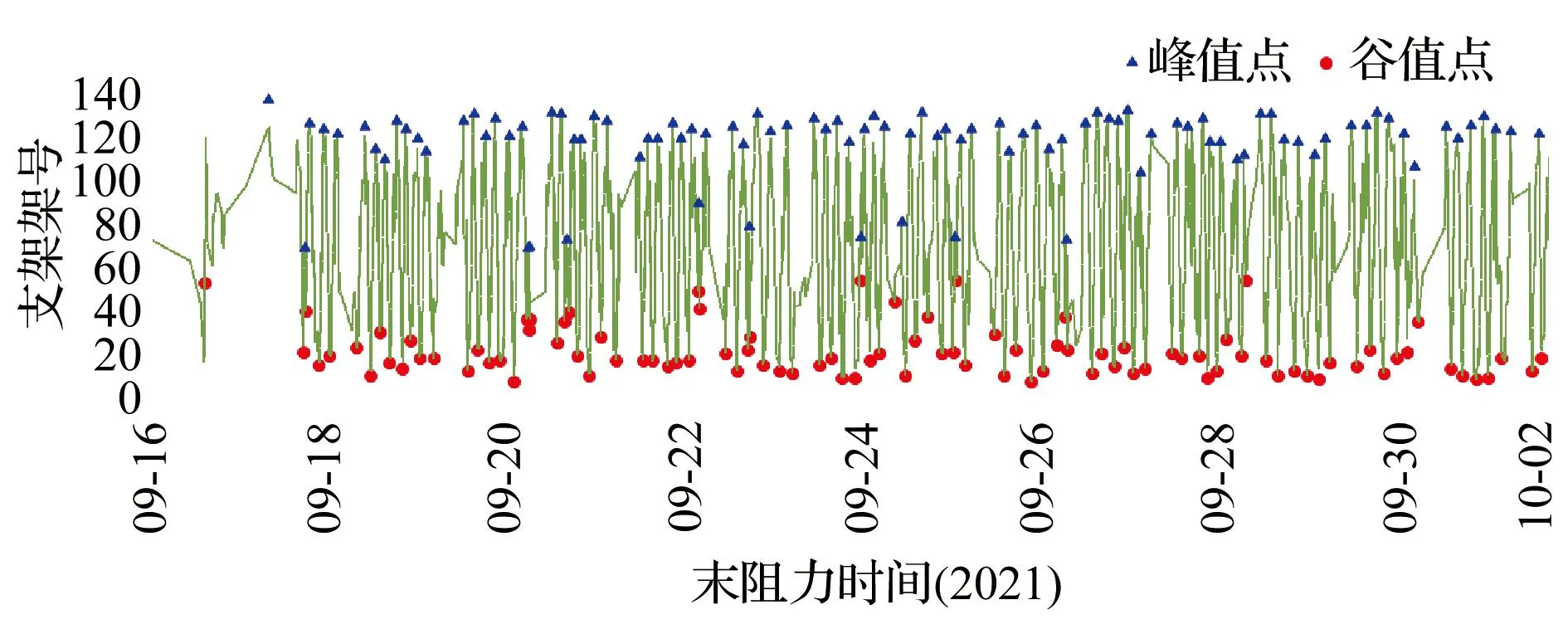

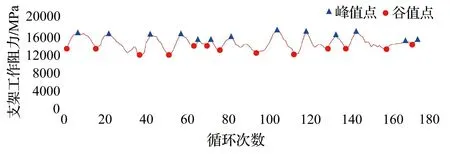

将工作面全部支架的全部末阻力分析结果按时间升序排序,绘制横坐标为时间,纵坐标为循环末阻力对应时刻的支架号的折线如图15所示,通过折线图可以自动分析工作面的割煤轨迹,能够有效剔除临时操作支架产生循环末阻力,提高回采过程真实循环末阻力点提取精度,其中下部谷值点的圆点为割煤轨迹的机头位置,上部峰值点为割煤轨迹的机尾位置。提取每个割煤循环的末阻力,绘制横坐标为割煤循环数,纵坐标为循环末阻力如图16所示,其三角形点为折线图的峰值点,将相邻两个峰值点之间的数据提取为模板曲线进行保存。当前周期来压步距的预测就是以最近的一个周期峰值点到当前时刻的数据实时与模版曲线进行匹配,通过匹配对最高的模版曲线来预测下一次周期来压发生的步距。工作面顶板来压实时预测准确率达到不低于90%。

图15 工作面循环末阻力轨迹

图16 工作面周期来压模板曲线匹配

3 结 论

1)基于机器学习技术研究煤矿顶板矿压,利用大数据分析、可视化技术等技术手段,以液压支架初撑力及末阻力、安全阀开启率、不保压率以及基本顶周期来压、液压支架荷载和周期来压步距为指标,构建了顶板灾害预警算法,可以实现顶板矿压灾害的实时准确预测预警。

2)对煤矿矿压数据进行插值分析研究,采用了反距离加权插值法、克里金插值法和最小曲率法等12种离散数据的插值方法进行比较测试,通过数据测试对比分析得出矿压数据应用克里金插值法、自然邻点插值法、最近邻点插值法绘制云图可视化效果较好。

3)构建了矿压监测预警系统,实现了监测数据的自动化分析和预警指标的自动拾取,对工作面矿压实时监测预警。可视化技术为用户提供了直观的展示界面,使用户可以快速了解当前煤矿顶板矿压的情况,及时采取措施进行调整和管理,可以显著提高煤矿顶板管理水平。