基于遗传算法的轻烃回收工艺节能优化研究

姜顺姬(大庆油田有限责任公司第五采油厂)

随着我国油气田的深入开发,天然气和伴生气的产量逐年增加,从天然气中回收乙烷、丙烷、丁烷和稳定轻油等产品,用于高热值燃料和优质化工燃料具有重要意义[1-2]。目前,国内外常用的轻烃回收工艺有气体过冷工艺(GSP)、液体过冷工艺(LSP)、部分干气回流工艺(RSV)和重接触塔工艺(DHX),其中GSP 在RSV 的基础上将干气回流环节取消,减少了外输干气压缩机的轴功率,降低了脱甲烷塔的能耗,该工艺适用于原料气气质较贫的乙烷回收,比处理富气时的乙烷收率更高[3-4]。在轻烃回收工艺的研究中,多集中在RSV、DHX 工艺的优化和改进上[5-8],对于GSP 工艺的研究较少,且通常能耗和乙烷收率具有一致性,即收率越高、能耗越大,难以寻求两者之间的工艺平衡点。基于此,利用Aspen Hysys 软件建立GSP 轻烃回收工艺流程,在分析不同节点参数变化对能耗和C2+收率影响的基础上,通过敏感性分析确定关键因素,进而利用遗传算法得到两者间的平衡状态。

1 GSP 轻烃回收工艺基础

1.1 基础参数

通过气相色谱仪获得某气田采出气的气质组成,其中C2+的组分含量为5.67%,原料气较贫,压力为5 MPa,温度为30 ℃,标况下的处理量为345×104m3/d,折合摩尔流量为6 080 kgmol/h。

1.2 工艺流程描述

原料气在过滤分离器分离出部分液烃、杂质和水后,进入冷箱预冷,随后进入低温分离器。低温分离器分离出的液相在液相出口降压、降温后进入冷箱复热,复热的液相进入脱甲烷塔中下部。低温分离器分离出的气相分为两部分:一部分通过膨胀机膨胀制冷后进入脱甲烷塔的中上部;另一部分与脱甲烷塔塔顶气换热预冷后节流,作为脱甲烷塔的第一股进料。脱甲烷塔流出的C2+凝液根据需要再依次进入脱乙烷塔和液化气塔,获得乙烷、LPG 和稳定轻油等产品。脱甲烷塔的塔顶气先后经换热器、冷箱复热后,被与膨胀机同轴的压缩机压缩,再经外输压缩机增压至管网压力后进入外输系统。

1.3 物性计算方法选择

考虑该工艺涉及计算体系间的气液平衡及烃类体系的液体密度,故计算时采用Peng-Robinson 状态方程[9]。

1.4 模型建立

根据工艺流程描述,在Hysys 软件中建立对应的模拟流程,设置膨胀机的等熵效率为75%,同轴压缩机的绝热效率为75%,外输压缩机的绝热效率为75%,空冷器、冷箱、换热器的压降均为10 kPa。工艺能耗设备包括脱甲烷塔塔釜重沸器、同轴压缩-膨胀机和外输压缩机。

2 影响因素分析

GSP 工艺的脱甲烷塔含多股进料,充分利用了低温分离器的部分气相过冷为脱甲烷塔提供冷量,减少了膨胀机的功耗。塔内原料气中的轻组分得到精馏,重组分得到提馏,在相对较高的温位操作下,可使系统远离CO2冻堵的边界条件。通过调节气相分流比,可以满足气质波动时对产品收率的控制。

在原料气温度、压力、流量固定的条件下,影响GSP 工艺能耗和C2+收率的因素有脱甲烷塔塔压、低温分离器温度、气相分流比、膨胀机出口压力、膨胀机等熵效率等。

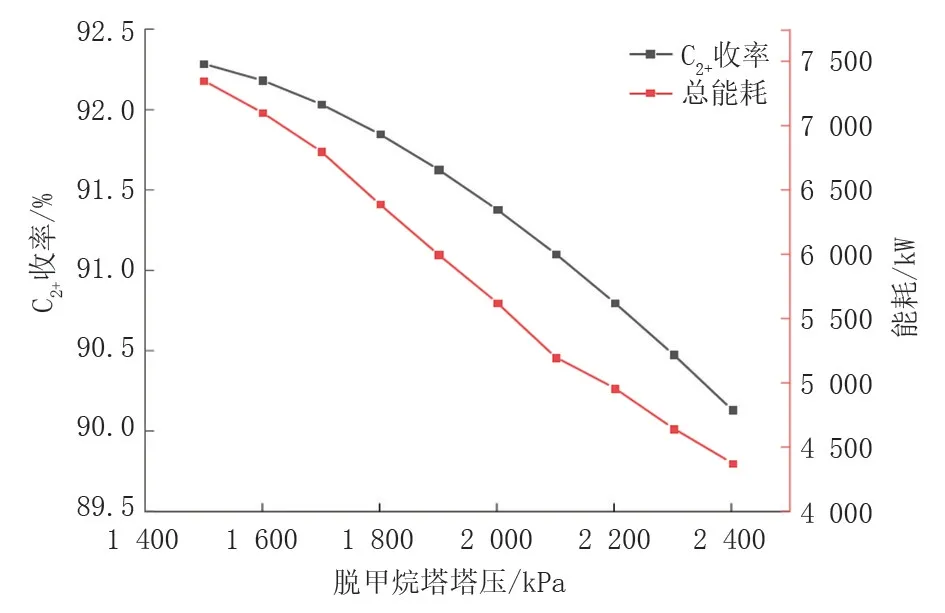

2.1 脱甲烷塔塔压

考虑到多股进料在脱甲烷塔中进行闪蒸和气液分离,故考察脱甲烷塔塔压为1 400~2 400 kPa,步长为100 kPa 时,脱甲烷塔塔压对总能耗和C2+收率的影响见图1。随着脱甲烷塔压力的上升,膨胀机出口压力上升,膨胀比减小,利用膨胀制冷获得的冷量减小,C2+收率降低;同时脱甲烷塔塔顶净化气的压力升高,外输压缩机的能耗减小,总能耗降低。

图1 脱甲烷塔塔压对总能耗和C2+收率的影响Fig.1 Influence of demethanizer tower pressure on total energy consumption and C2+ yield

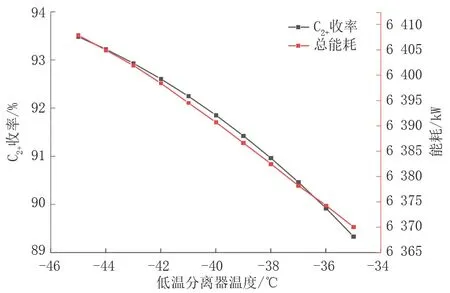

2.2 低温分离器温度

考察低温分离器温度为-45~-35 ℃,步长为1 ℃时,低温分离器温度对总能耗和C2+收率的影响见图2。随着低温分离器温度的降低,总能耗和C2+收率均呈直线上升,原因是低温分离器温度越低,原料气的液化率越高,进入膨胀机的气相流量越小,导致同轴压缩机端的轴功率也减小,但在外输管网压力不变的前提下,外输压缩机的能耗大幅提升。原料气预冷温度较低时,可为脱甲烷塔提供足够的冷量,在提高C2+收率的同时,塔釜重沸器的能耗增加,总能耗增加。

图2 低温分离器温度对总能耗和C2+收率的影响Fig.2 Influence of the temperature of low temperature separator on total energy consumption and C2+ yield

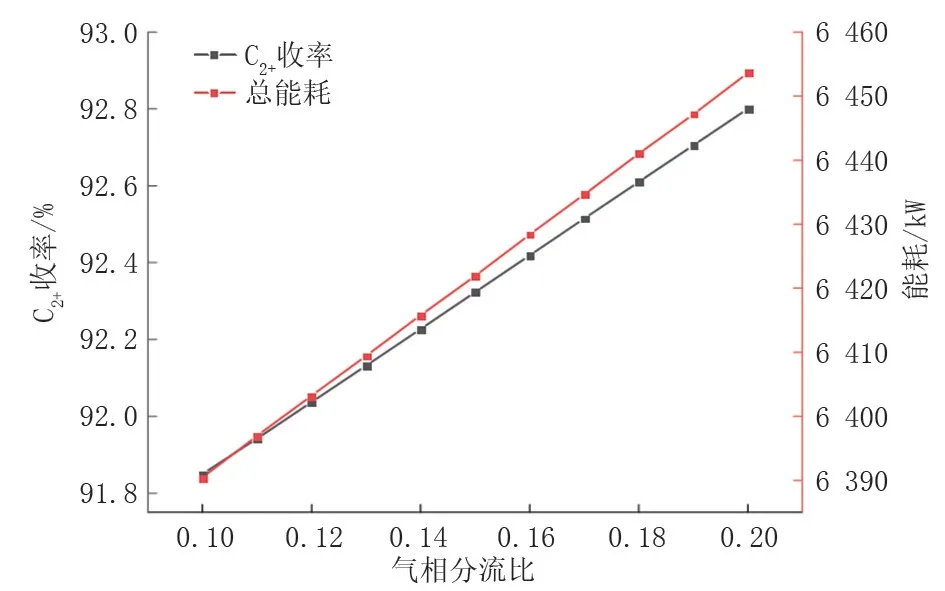

2.3 气相分流比

考察气相分流比为0.1~0.2,步长为0.01 时,气相分流比对总能耗和C2+收率的影响见图3。随着气相分流比的增大,总能耗和C2+收率均呈直线上升,原因是气相分流比增大,用于气相过冷的流量增大,为脱甲烷塔塔顶提供了更多冷量,在精馏的过程中,更多的轻组分被提浓至塔顶,C2+收率上升;同时,用于气相膨胀制冷的流量减小,膨胀机的能耗降低,外输压缩机的能耗增加,导致总能耗增加。

图3 气相分流比对总能耗和C2+收率的影响Fig.3 Influence of the gas-phase split ratio on total energy consumption and C2+ yield

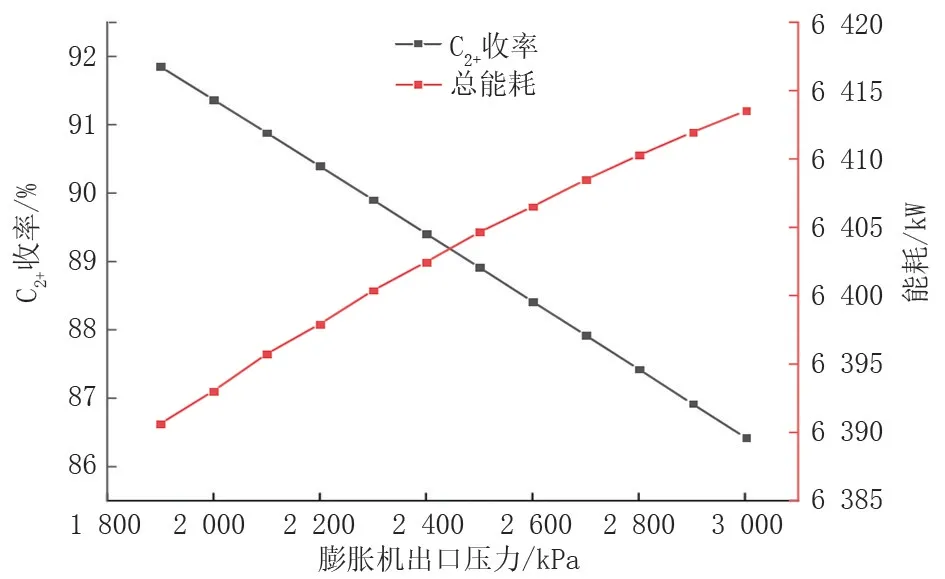

2.4 膨胀机出口压力

考察膨胀机出口压力为1 900~3 000 kPa,步长为100 kPa 时,膨胀机进出口压力对总能耗和C2+收率的影响见图4。随着膨胀机出口压力的升高,C2+收率逐渐减小,总能耗逐渐增大,原因是膨胀机出口压力上升,膨胀比下降,导致气体温度和压力的下降幅度减小,脱甲烷塔中的C2+不容易被提浓液化。此外,膨胀比下降,膨胀机外输功减小,导致外输压缩机的能耗大幅提升,总能耗增加。

图4 膨胀机出口压力对总能耗和C2+收率的影响Fig.4 Influence of expander outlet pressure on total energy consumption and C2+ yield

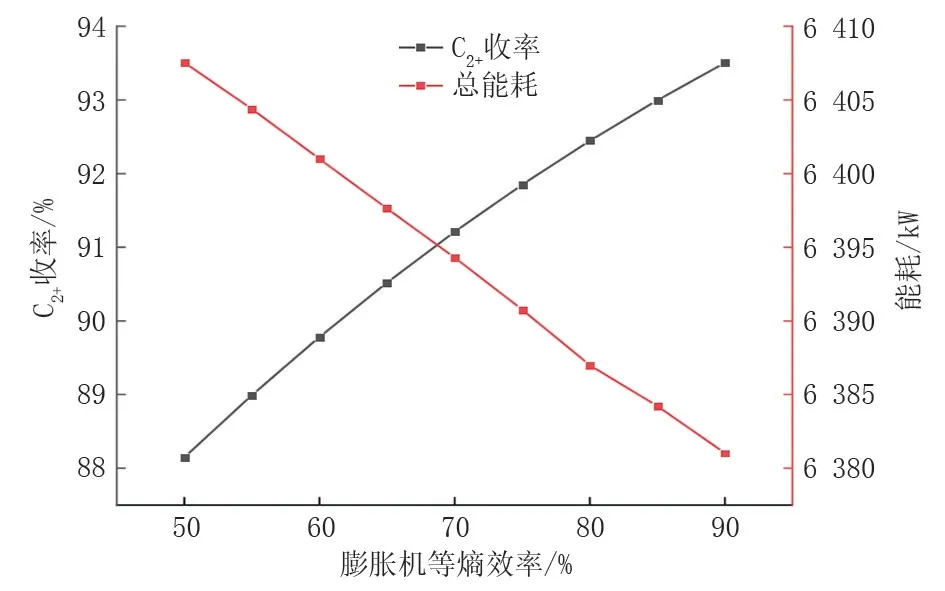

2.5 膨胀机等熵效率

膨胀机由流通部分(冷端蜗壳、导流器、膨胀叶轮、扩压器)、机体部分(机身、轴承、密封)和制动器(蜗壳、叶轮)等构成。决定膨胀机效率的因素有气体流量、气质组分、轴承密封情况、入口压力和入口温度等参数,考察膨胀机等熵效率为50%~90%,步长为5%时,膨胀机等熵效率对总能耗和C2+收率的影响见图5。随着等熵效率的提高,C2+收率逐渐增大,总能耗逐渐降低。因此,应从提高流量、提高膨胀机进口压力、使用可调喷嘴的透平膨胀机等方面尽可能提高膨胀机的等熵效率,优化工艺能耗。

图5 膨胀机等熵效率对总能耗和C2+收率的影响Fig.5 Influence of isentropic efficiency of expander on total energy consumption and C2+ yield

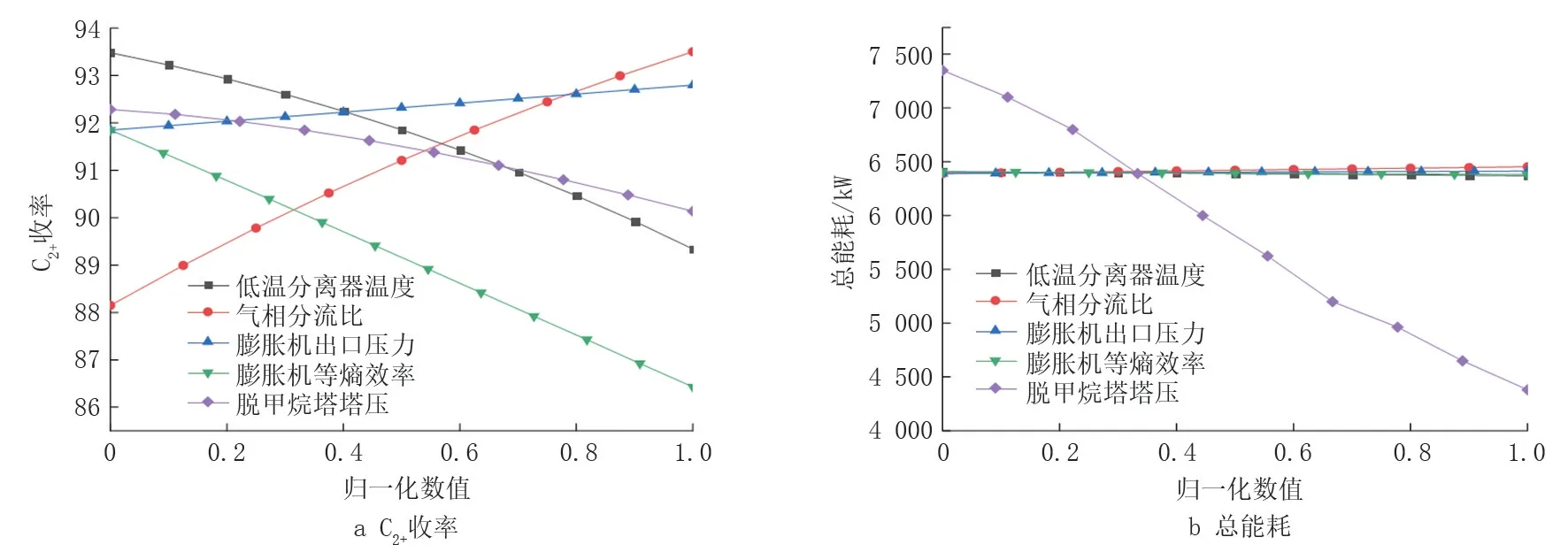

3 敏感性分析

由上述分析可知,不同因素对总能耗和C2+收率的影响程度不同,从定量分析的角度研究某因素发生变化时对因变量的变动规律,即敏感性分析。对各因素进行归一化处理,公式为:

式中:Q为归一化的数值;q为因素实际值;qmax、qmin分别为因素取值范围内的最大值和最小值。

敏感性分析结果见图6。斜率为正表示正相关,斜率为负表示负相关,斜率越大,对因变量的影响越大。对于C2+收率,低温分离器温度、气相分流比和膨胀机等熵效率的斜率较大;对于总能耗,脱甲烷塔塔压的斜率远大于其余因素,说明决定总能耗的主要影响因素为脱甲烷塔塔压。考虑到装置在实际运行中,膨胀机等熵效率不易调节,故只考虑调节低温分离器温度、气相分流比和脱甲烷塔塔压,以实现对产品收率和总能耗的控制。

图6 敏感性分析结果Fig.6 Sensitivity analysis results

4 遗传算法优化

遗传算法是模仿自然界生物进化机制的仿生学算法,具有高效、并行和全局优化的特点,可以在搜索过程中通过自适应确定最优解。其运算步骤包括种群初始化、评价种群、选择操作、交叉操作、变异操作和终止判断等[10]。在计算不同个体适应度值后,对个体进行分类,再计算个体被选中概率,按照式(2)确定个体权重函数值与所有权重函数值的比值。

式中:wi为第i个个体的权重函数值;n为种群中个体数量;pi为第i个个体的权重函数占比。

改进后,权重函数值迅速减小,具有良好寻优能力的个体被传递至下一代进行选择、交叉和变异操作,同时具有不良寻优能力的个体变得冗余,收敛率变大。

将Hysys 软件作为参数计算平台,将Matlab 软件作为参数优化平台,通过两个软件的交互作用实现工艺参数的优化。具体实现步骤如下:

1)分别在Matlab 软件和Hysys 软件中导入算法参数和GSP 工艺流程参数。

2)产生二进制的初始化种群,利用Matlab 软件读取GSP 工艺流程中每个环节的输入参数和运算结果,同时对已经输入的参数进行迭代更新,计算个体的适应度值,即目标函数:

式中:E为工艺总能耗,kW;E101、E102和E103分别为脱甲烷塔塔釜重沸器、同轴压缩机-膨胀机和外输压缩机的功率,kW;R为C2+收率,%;Q1为原料气中C2+的质量流量,kg/h;Q2为脱甲烷塔塔釜凝液中C2+的质量流量,kg/h。

3)在冷箱夹点最小温差为3 ℃的约束条件下,计算不同个体的能耗适应度值和C2+收率适应度值,形成初始的非支配解集。

4)利用公式(2)更新个体权重函数值,并判定更新后的个体适应度值是否受支配。

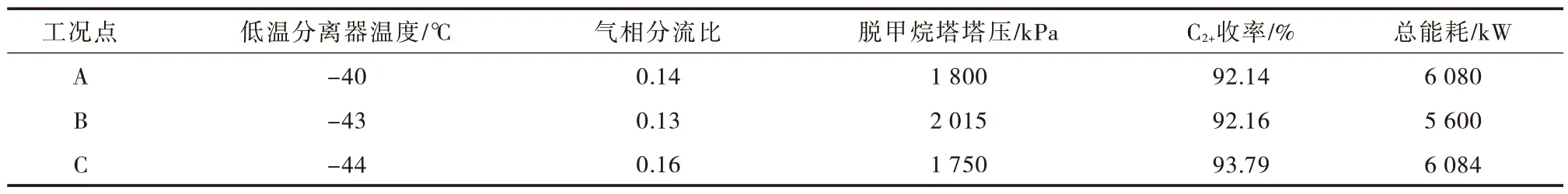

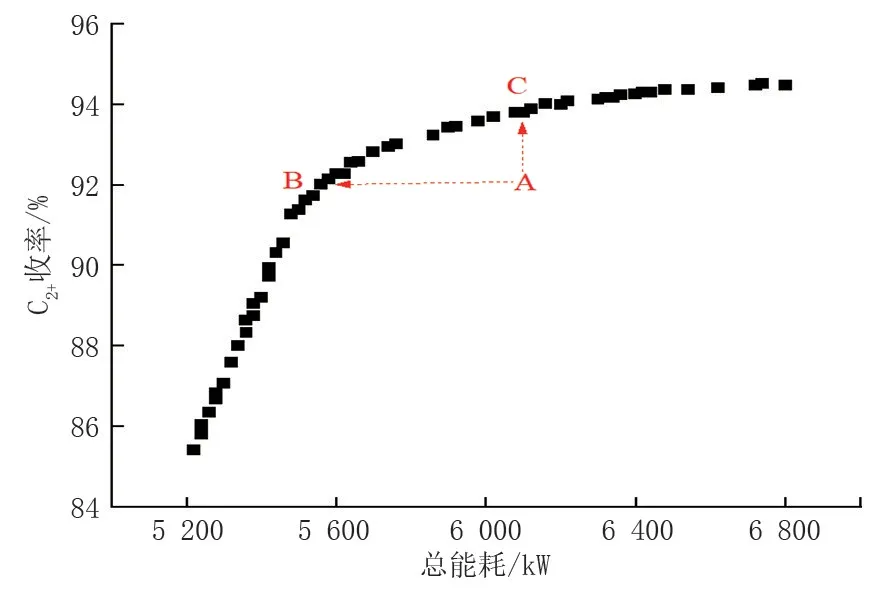

5)重复2)~4)步,不断增加非支配解加入非支配解集,判断是否满足迭代次数或终止条件,满足时输出最优解集。在遗传代数1 000 次的条件下,遗传算法计算的最优解集见图7,不同目标下的优化结果见表1,得到的最优解集即为满足总能耗较低和C2+收率较高的折中方案。以目前工况A 为例,在C2+收率相近的前提下,通过降低低温分离器温度、减小气相分流比和提高脱甲烷塔塔压,总能耗可从6 080 kW 降低至5 600 kW,降幅为7.89%;在总能耗相近的前提下,通过降低低温分离器温度、增大气相分流比和减小脱甲烷塔塔压,C2+收率可从92.14%提高至93.79%,增幅为1.65%。

表1 不同目标下的优化结果Tab.1 Optimization results under different targets

图7 遗传算法计算的最优解集Fig.7 Optimal solution that is calculated by genetic algorithm

5 结论

1)通过单一变量法,考察了不同因素对轻烃回收工艺总能耗和C2+收率的影响,敏感性分析结果显示低温分离器温度、气相分流比和膨胀机等熵效率对C2+收率的影响较大;脱甲烷塔塔压对总能耗的影响较大。

2)基于改进遗传算法,将Matlab 软件和Hysys软件联用,实现了最小总能耗和最大C2+收率的求解。