鲁胜公司新能源管控系统应用

朱泽全(胜利油田鲁胜石油开发有限责任公司)

能源管控是基于油田信息化能源管理数据库,采用计算机+互联网+物联网远程采集数集,通过人工智能和人的智慧相结合,在线运用对标和系统优化的智慧分析决策方法,进行数据的统计整理和深度应用发掘,形成由“数据”到“知识”的转变,从而优化传统工艺流程,提供科学管理方法,实现由静态到动态、智能到智慧、简单到深入、被动到主动的跨越,形成智慧能源管控管理新模式,实现能源利用最优化、经济效益最大化的管理活动[1]。

1 实施背景

1.1 耗能区域概况

胜利油田鲁胜公司拥有15 个油田24 个开发单元,分布在三市十县三区,点多面广、管理难度大。油藏类型以稠油和低渗透油藏为主,开发难度大,耗能大。动用储量7 245.8 ×104t,采出程度15.9%,采收率17.8%,年产油43 ×104t,日产油1 755 t,综合含水率89.6%。下设5 个采油管理区、3 个项目组,共有油井1 122 口,水井193 口,注水站14 座,接转站2 座,集油站2 座。

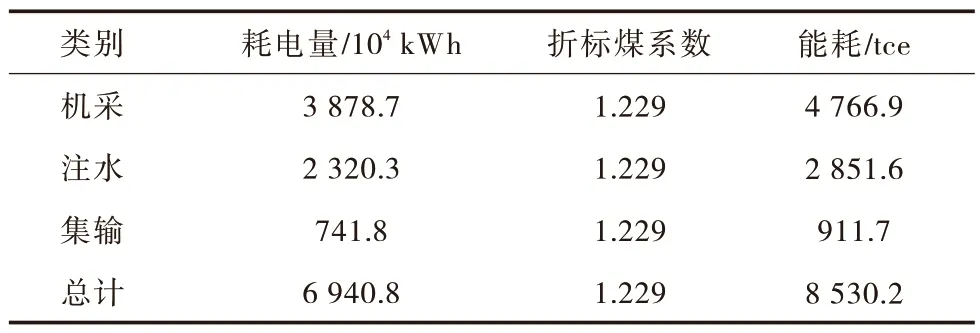

传统能源管控模式年能耗统计见表1,分析能耗大原因:①鲁胜公司管辖的油田单元穿插在各采油厂辖区内,造成区块分割、分散,管理难度大,采取人工计量各系统用电,界限划分不清,分配不合理,损耗多;②高液量高含水井耗能多;③低液量、低产能、低效井做无用功浪费能源多;④生产设备匹配不合理,有效载荷低;⑤陈旧设备占比大,高耗能设备多;⑥电加热储油罐全天候加热,耗电多成本高;⑦油水井流程布局不合理,耗能多。

表1 传统能源管控模式年能耗统计Tab.1 Annual energy consumption statistics of traditional energy management and control mode

1.2 电能管理问题概况

在用油田供电公司和4 个地方电业局,共有30座变电站,油网、农网、国网供电线路89 条,穿插于各采油厂、地方之间,日耗电28.7×104kWh,产液614.295×104t,综合含水率89.1%,2022 年消耗电能3.864 8×108kWh,日均耗电105.6×104kWh(占总操作成本22%)。电能管理面临以下突出问题。

1.2.1 供电线路管理难度大

鲁胜公司用电线路89 条穿接在7 个采油厂和10个地方政府的主线路,线长、条多、面广,线路复杂,电量计量界面重叠不清楚,传统计量方法无法准确计量;采油管理区内部系统分不清楚。机采、注水、集输、后辅等各系统用电界限划分不清,无法精细统计分析。

1.2.2 管控系统不完善脱节严重

传统用电管理采用人工抄表统计,耗时耗力,误差大。日用电为估算数据,月度抄表核算,统计周期长,严重滞后,分析不清,考核不准,导致能耗管控难度大,节能降耗主体责任难以落实。供电公司供电系统与鲁胜公司用电系统相互独立,壁垒严重,数据不能互通互用,无法进行统一管理。“管”“用”脱节严重,导致“用电的不管电、管电的不用电”,管电者关注电量指标,用电者关注技术指标,导致两者间业务融合不到位[2]。

2 能源管控系统

2.1 系统建立

能源管控系统工程2020 年3 月启动,经历了顶层设计、试点研发、优化提升三个阶段,采用自动化、信息化等技术,2021 年1 月建成。拥有五大功能智慧模板(能效监控、报警预警、能效评价、能效优化、统计分析)和23 个子模块、128 项业务功能,在线采集各能耗参数→电力分公司用电信息采集系统→胜利油田EPBP→智慧能源管控中心,智慧统计整理和深度应用发掘,直观显示到各级屏幕上,形成“互联网+” 能源管控新模式[3]。

2.2 信息化、数字化建设

2.2.1 线路计量装置智慧升级

一是井场变压器上安装高低压计量无线远传仪表896 台,实时在线精准采集数据,完成线路拓扑维护工作全覆盖。二是变电站安装在线电能表数据集抄器,实时掌控线路供配能耗变化。

2.2.2 耗能数据互通互用

按照“信息化、数字化”的思路,通过整合集成PCS 数据、EPBP 数据、供电数据,实现了变电站→线路→单井,分系统、分线路耗电量、产油量日度数据自动汇总统计,解决了能耗统计周期长和岗位关联性、协同性差的问题。以供电线路为载体,以电力能源闭环管理为主线,以能流可视化方式,实时展现供电线路上变电站供电数据、生产用电数据、办公用电数据以及民用电数据,结合数据视图,可对线路失电进行精准扣产计算,实现对已有系统从数据、功能和业务层面无缝整合,形成全方位、可视化、立体化能流供配。线路供电量、用电量、线路损耗等指标每日自动跟踪评价,对波动原因进行跟踪分析[4]。

2.2.3 分系统、分岗位能耗报警预警

运用分线路能耗总量、线损波动、运行质量三类预警模型,以电力拓扑为主线,构建“网结构、线流向、点消耗” 电力供配用关系,实现从宏观到指标的实时报警和超前预警,做到了分线路能耗异常的实时感知、日度预警分析。例如,林东变电站的林胜线。2020 年11 月14 日线路损耗41.9%报警预警,经排查原因为通讯基站中断,验证了线路波动和线损预警的准确性。

2.3 智慧评价图版

2.3.1 “4121”分系统能效评价体系

“4121”分系统能效评价体系,是依据油田5类标准和文件要求,建立涵盖采油、注水、集输、供配电4 大系统,以及百米吨液耗电、电动机功率因数、系统效率、提液单耗、平衡度、泵效等12类指标,还有1 套智慧评价图版,助力管理区明确价值识别[5]的体系。

2.3.2 智慧化图版体系

1)分系统能效评价图版可以自动提取数据,实现能耗设备自动分区评价:依次分出高效区(Ⅰ)、潜力区(Ⅱ)、低效区(Ⅲ),实现重点设备耗能水平日度在线统计分析评价。例如:提升系统,分不同举升方式、不同泵径、不同类型对油井举升能耗合理性在线统计分析评价7 类指标[6]。

2)注水系统:各注水站对不同压力等级柱塞泵,分单位对注水泵的运行情况进行在线评价[7]。

3 实施效果

鲁胜公司能源管控系统依托“互联网+”能源管控新模式,对电耗数据在线采集传输,并对其进行智慧分析决策,进行产液结构优化、管网优化、参数优化、高耗能设备优化等,提升管理区能耗管理水平,大幅度降低日用电量,实现经济用电[8]。

3.1 数据归纳

系统的构建运行,为采油管理区提供了良好的全生产过程能耗预警、评价、统计分析、统筹优化,能源管控由月度汇总分析变为日度精准管控,有效支撑采油管理区五项机制的落实执行,打造了智慧管电、经济用电的能耗节能管控标杆单位[9-10]。

3.2 在线优化

3.2.1 方案优化

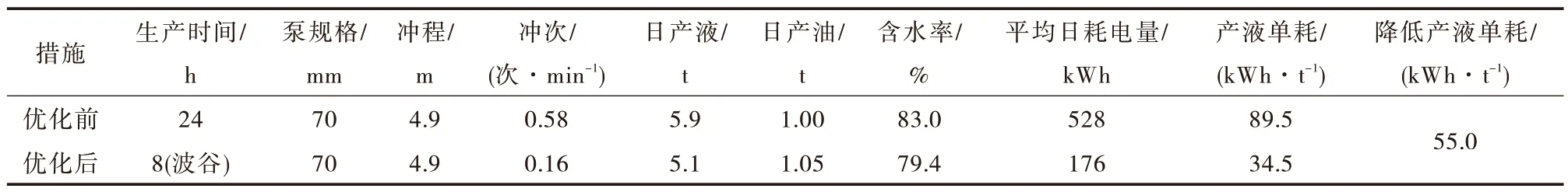

方案优化基于“降次不降液、供排关系最优”的原则,应用标杆对照法、理论计算法、神经网络法,依托专业知识体系和信息技术,针对不达标油井,建立能效优化模型,自动推送参数优化方案,由系统推送出可以实施低效井待审方案,供技术人员审核确认后实施,自动跟踪分析优化效果。例如:鲁源管理区2021 年1 月1 日至9 月13 日实施优化抽油机井206 井次,节电26.559 7×104kWh,增 油1.0×104t,2021 年4 月系统根据STS311-X58油井生产情况与地质能量状况,结合功图分析,优化生产时间和参数推送方案,优化前后参数及单耗对比见表2,远程设置自动实施在波谷23:00~7:00开井生产,波谷是波峰电费的1/3,降低产液单耗55 kWh/t,由低效区进入潜力区。

表2 STS 311-X58 井优化前后参数及单耗对比Tab.1 Comparison between parameters and unit consumption before and after optimization in STS 311-X58 well

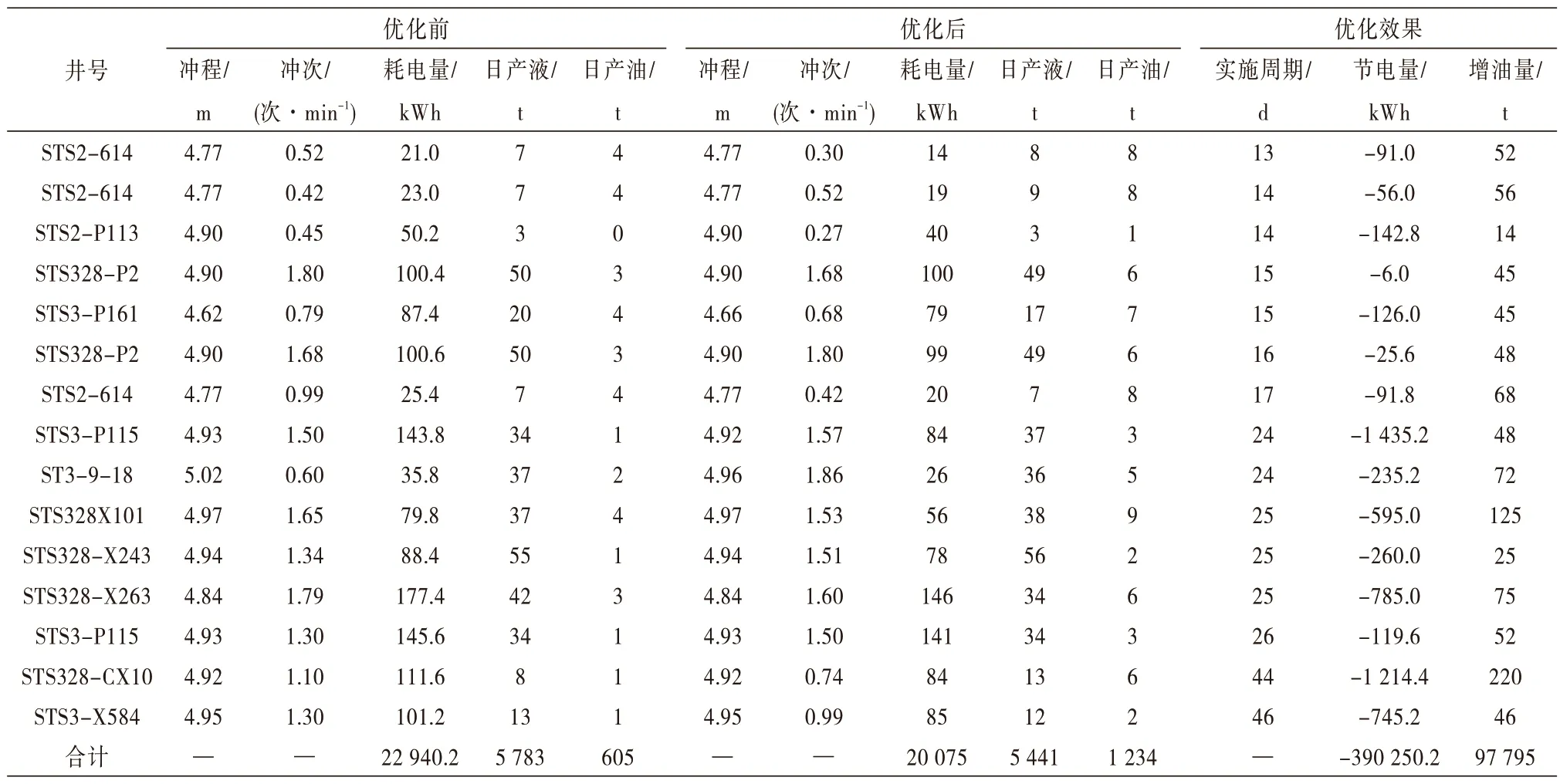

3.2.2 参数优化

依托鲁胜公司能源管控系统,各采油管理区生产指挥中心与技术管理室相关人员进行高耗能油井摸排,组织开展高耗能油井治理:对洗井、检泵、堵水等措施进行了生产参数调整,获得很好效果。例如:2022 年鲁源采油管理区高耗能油井调参治理,共调参有效井数227 口。高耗能部分油井调参效果对比见表3。

表3 高耗能油部分井调参效果对比Tab.3 Comparison of adjusting parameter effect in some wells of high energy consuming oil

3.2.3 电泵综合能耗在线评价

通过应用电泵井吨油耗电评价模板,筛评9口低效电泵井,并进行治理,优化后压减液量751 t/d,日节电1.031 6×104kWh,降低运行费用约1.14 万元/d。例如:鲁平采油管理区低效电泵井SIZ38-X96,日产液131.4 t,日产油2.6 t,含水率为98%。实施堵水措施作业后,优化举升方式,改为500 型螺杆泵生产,日产液18.4 t,日产油5 t,含水率为72.6%,日降液113 t,日增油2.4 t,日节电量1 362 kWh,吨油运行成本由2 374 元/t 下降到1 117 元/t,吨液耗电降低0.4 kWh/t,实现了该类井低效变高效。

3.2.4 流线调整

能效模板提示:2021 年3 月18 日鲁升采油管理区NZW55-X18 井为NZW55-X19 井组主流线方向上的高液量高含水率的低效井,对该井实施“短期离岗”,改变地下流场、扩大水驱波及,非主流线油井ZW55-X15 见效,含水率下降,日增油2.3t,井组减少低效液量228 t/d,日节电1 841 kWh。

应用该模板,鲁胜公司对9 口低效油井实施“短期离岗“,减少液量516 m3/d,停运胜二区边外注水站、管11注水站的注水泵3 台,节电1.28×104kWh/d,日节约电费0.78 万元。

3.2.5 更新高耗能设备

通过鲁胜公司能耗管控平台,发现3 座注水泵站处于低效区运行,存在机泵匹配不合理的现象,通过优化改造及实时跟踪评价注水泵的能耗变化情况,合理运用“机泵调整、削峰填谷”等技术改善供需匹配。例如:①在满足注水井配注的前提下,降低耗能,通过酸洗注水井,降低注入压力,对滨南集输站双底单元185 kW 电动机更换为55 kW 电动机,日节电量292 kWh,年节电量10.65×104kWh ;②对胜坨集输站卸油泵更新改造,原卸油泵功率42 kW,日耗电约330 kWh,改造后的新卸油泵功率22 kW,日耗电约200 kWh,年节省电量约4.68×104kWh;③对胜坨集输站新外输泵更新改造,原外输泵功率75 kW,日耗电约594 kWh,改造后的新泵功率45 kW,日耗电约356 kWh,年节省电量约8.687×104kWh。共年节约电费132万元。

3.3 精准效益运行

给电加热储油罐配套在线液位、温度、电参采集监控设备,搭建单罐拉油在线监测系统,实现优化运行、效益运行。鲁胜公司现有单拉井139 口,单拉罐128 个,日产液760 t,日产油323 t,属于低液量低含水率单井罐生产,加温倒油,罐车拉运。单罐拉油在线监测系统监测倒油周期与加温周期,加温质量与加温时段,并进行日度评价,使各管理区之间形成竞争关系,再通过“加温时长优化、加温时段优化、加温匹配优化”,使谷期加温占比达到79.9%,单井加温电价由0.61 元/kWh 下降到0.45 元/kWh,年节省电量256×104kWh,年节电费156.16 万元。通过“谷期占比、加温用电、加温电费”精准考核排名,倒逼采油管理区结合原油物性、含水率高低,自主优化拉油路径,鲁胜公司吨液运费由33.8 元/t 降到22.1 元/t,同比年节约运费312.5 万元。

4 效益分析

4.1 经济效益

鲁胜公司实施前后年对比能耗指标大幅降低:

1)机采单耗:实施前年举升液624.6×104t,年耗电3 878.7×104kWh,提升单耗6.21 kWh/t;实施后年举升液640.8×104t,年耗电3 060.0×104kWh,提升单耗4.77 kWh/t,降低单耗1.44 kWh/t,年节电量818.7×104kWh。

2)注水单耗:实施前年注水量429.92×104t,年耗电2 320.27×104kWh,注水单耗5.397 kWh/t;实施后年注水量466.915 6×104t,年耗电1 866.43×104kWh,注水单耗3.997 kWh/t,降低1.4 kWh/t,年节电量453.84×104kWh。

3)集输单耗:实施前年处理液522.4×104t,年耗电741.80×104kWh,集输单耗1.42 kWh/ t;实施后年处理液556.23×104t,年耗电498.37×104kWh,集输单耗0.9 kWh/t,降低单耗0.52 kWh/t,年节电量243.43×104kWh。

共节约电量1 515.97×104kWh,电费按0.61 元/kWh 计算,节约电费924.74 万元;增油1.058 9×104t,原油按2 200 元/t计算,增效2 329.58 万 元;吨液运费由33.8 元/t 降 到22.1 元/t,同比节约运费312.5 万元。总获经济效益3 566.82万元。

4.2 社会效益

“互联网+” 能源管控新模式实现在线实时精准数据,多能互补、多能一体化运行,智慧决策,构建智慧决策和长效节能机制,达到节能降耗增效。提高工作效率,大幅强低劳动强度,增加职工的幸福感。

4.3 生态效益

节约用电1 515.97×104kWh(1 kWh=0.32 kgce,1 tce 产生2.66 t二氧化碳),则减少碳排放1.29×104t,走出了一条控排放,节能降耗,碳达峰、碳中和绿色企业发展之路。

5 结论

依托“互联网+” 能源管控新模式使其以可视数据的形式展现出来,实现智慧能源管控。

1)数据大屏可视,在采集数据的基础上挖掘不同类型用户负荷用能的特点,以智慧云计算、对比统计分析等方式通过能源监测大屏的方式线上支持、实时监控,从管理角度使数据更直观。

2)能耗分类管理,在数据可视化的基础上更进一步加强管理,对各分类能耗数据进行监控、采集处理,全面掌握用能情况,实现“可预测”的智慧管理效果。

3)在线精准采集的实时数据,具有能源实时及历史数据存储、查询、分析、统计、分析功能,进行智慧决策,避免了人为判断的疏忽,减少损失,优化方案增加效益,使系统管理更加科学化,实现能源管控的智慧化。