基于属性层次-模糊函数的输气站场能效评价方法研究

樊耳东(大庆油田有限责任公司第六采油厂)

输气站场在天然气储存和运输的过程中发挥着不可替代的作用[1-2]。因其受上游气源、分输站点和下游用户等基本面的影响,运行工况波动较大,当站内系统与实际运行工况不匹配时,经常出现高能耗、低效率的工艺或设备。因此,如何对站场用能系统进行合理评价,对于企业实现降本增效显得尤为重要。

目前,关于油气生产系统的能效评价已有诸多学者进行了研究。汤晟等[3]以熵权-灰色关联为基本方法,通过综合考虑加热炉和泵的耗能情况,建立了多层级集输系统能效评价体系;唐霏等[4]通过粗糙集理论和神经网络构建了增压站能效评价体系,并进行了多次训练得到最佳结果;王军防等[5]通过差分算法对仪长线管道的沿线开泵方案和调节阀状态进行了调整,调整后能耗降低15.97%。但以上方法多集中在油气集输或管网系统,对于输气站场内的应用研究较少,且未建立一套完整的、可以清晰反映站场能效系统存在问题的评价方法。基于此,根据站场工艺流程特点,建立了涵盖多层次多指标的站场能效评价指标体系,采用属性层次方法确定指标权重,通过模糊函数逐级计算综合评价值,以期为同类型输气站场的能效评价提供实际参考。

1 输气站场工艺系统概括

以某典型输气站场为例进行分析,该站场主要为甲基二乙醇胺(MDEA)脱酸、三甘醇(TEG)脱水和部分干气循环(RSV)轻烃回收工艺。其中脱酸工艺包括吸附和再生两个过程[6],原料气经分离器脱除游离水和固体颗粒后,从塔底进入吸收塔,与从塔顶流下的MDEA 贫液逆流接触,待酸性气体从原料气中转移至MDEA 贫液中后,完成气体净化过程,脱酸后气体为甜气,进入脱水工艺单元;MDEA 富液从吸收塔底流出,经闪蒸、升温操作后进入再生塔,在塔釜重沸器的加热作用下,MEDA 富液中的轻组分不断在精馏段析出,重组分不断在提馏段析出,提浓后的MEDA 贫液在换热和加压后,重新返回吸收塔顶部,完成脱酸工艺流程的循环。

脱水工艺与脱酸工艺类似,也包括吸附和再生两个过程,只是吸收剂变为TEG,故不再赘述[7]。

轻烃回收工艺利用净化气中不同组分的冷凝温度不同,从而实现天然气的有效分离和产品价值的提升[8]。天然气先进入深冷装置后,进入低温分离器,低温分离器气相出口分为两个流股,一股通过膨胀机降压降温后进入脱甲烷塔,另一股再次通过冷箱预冷后进入脱甲烷塔。低温分离器液相通过节流阀节流降温后进入脱甲烷塔,脱甲塔顶部的产品气经复热增压后,一部分用于外输,一部分作为回流气回流至脱甲烷塔塔顶,为塔内提供冷量。从脱甲烷塔塔底流出的液烃根据需要依次经过脱乙烷塔和脱丁烷塔分离出乙烷、稳定轻烃和液化石油气。

2 评价指标体系的建立

根据输气站场工艺为脱酸、脱水和轻烃回收三个工艺建立输气站场能效评价指标体系,从能耗、效率及指标等方面对能效进行定量描述,其中影响脱酸工艺系统能效的因素有脱酸系统效率、脱酸系统能耗和脱酸工艺指标,影响脱水工艺和轻烃回收工艺系统能效的因素与脱酸工艺类似,故不再赘述。输气站场能效评价指标体系见表1。

3 指标权重的计算

考虑到层次分析法在计算指标权重时,需对判断矩阵进行一致性检验,重复性操作较多,故在此采用属性层次方法确定指标权重,以避免指标间冗余或重复信息相互影响的现象[9]。先在层次分析法的基础上构建1~9 标度的判断矩阵aij,随后利用公式(1)将其转化为属性矩阵uij,最后由公式(2)计算指标权重wi。见式(1)、式(2):

式中:uij为属性判断矩阵中的元素值,1 ≤i,j≤n。

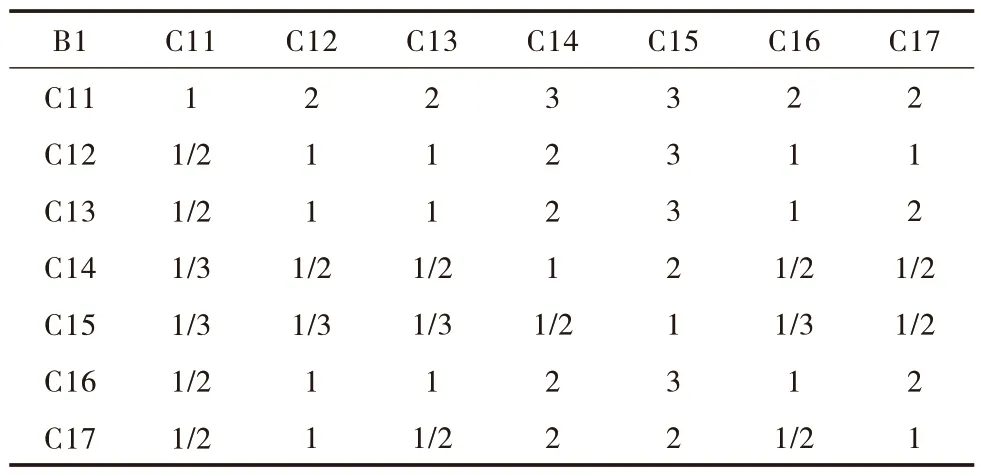

以脱酸工艺系统能效B1 为例进行分析,按照标度判断指标影响程度,B1 的判断矩阵见表2。

表2 B1 的判断矩阵Tab.2 Judgment matrix of B1

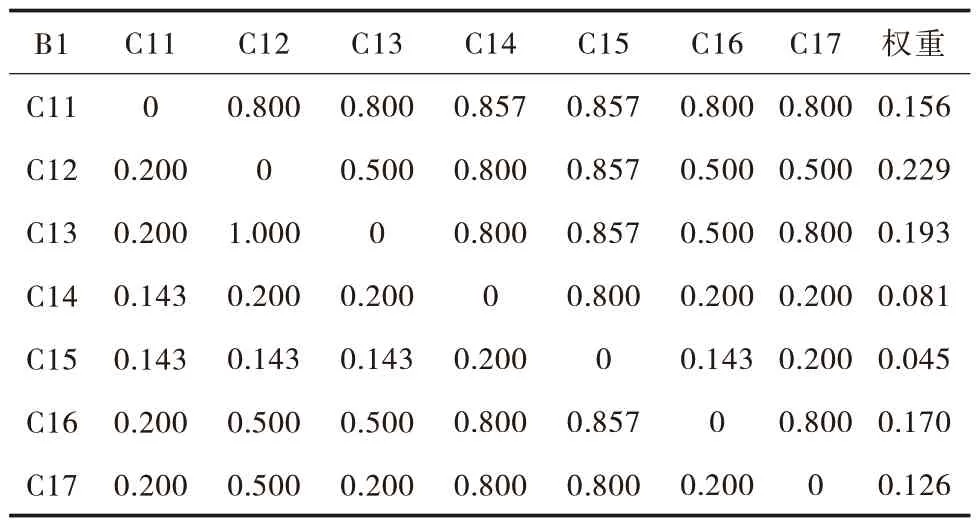

利用公式(1)、(2),B1 的属性矩阵和权重见表3。

表3 B1 的属性矩阵和权重Tab.3 Attribute matrix and weight of B1

由表3 可见,再生塔重沸器热效率、再生塔重沸器单位气耗的权重较大,说明重沸器是影响脱酸系统能效的主控因素。同理,贫TEG 循环泵效率、再生塔重沸器热效率是影响脱水系统能效的主控因素;膨胀机等熵效率、冷箱夹点温差和乙烷收率是影响轻烃回收工艺系统能效的主控因素。

4 模糊函数的计算

在对输气站场进行能效评价时,需对表1 中的指标值进行无量纲化处理,即计算指标值的隶属度。针对“贫MDEA 循环泵效率”这类正向指标采用公式(3)的升岭型模糊函数处理,针对“单位系统电耗”这类反向指标采用公式(4)的降岭型模糊函数处理[10]。见式(3)、式(4):

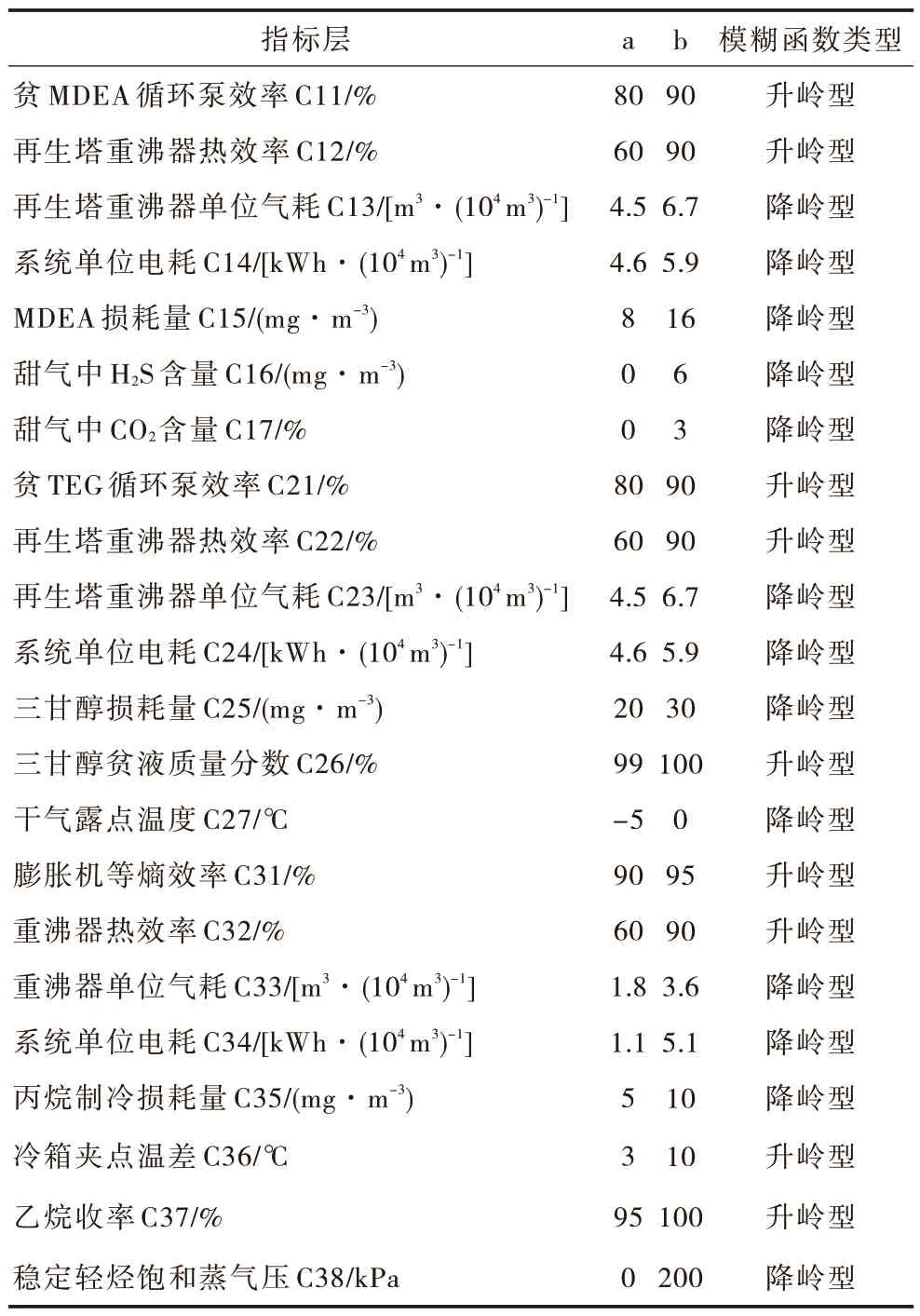

式中:xi为第i个指标的运行值;a、b为指标下限和上限。a、b的值根据现场经验和SCADA 系统数据阈值范围选取,如“三甘醇贫液质量分数”应维持在95%以上,以保证脱水后的干气露点满足低于环境温度5 ℃的要求,输气站场能效评价指标上、下限及模糊函数见表4。

表4 输气站场能效评价指标上、下限及模糊函数Tab.4 Upper limit,lower limit and fuzzy function of energy efficiency evaluation index of gas transmission station

在得到各指标的隶属度后,将其乘以100,得到各指标的量化值F(xi),随后再结合得到的权重,进行线性加和得到单指标评价值,最后逐层向上计算得到目标层的综合评价值。见式(5)、式(6):

式中:Ui为第i个准则层指标的评价值;ωij为第i个准则层下属第j个指标的权重。

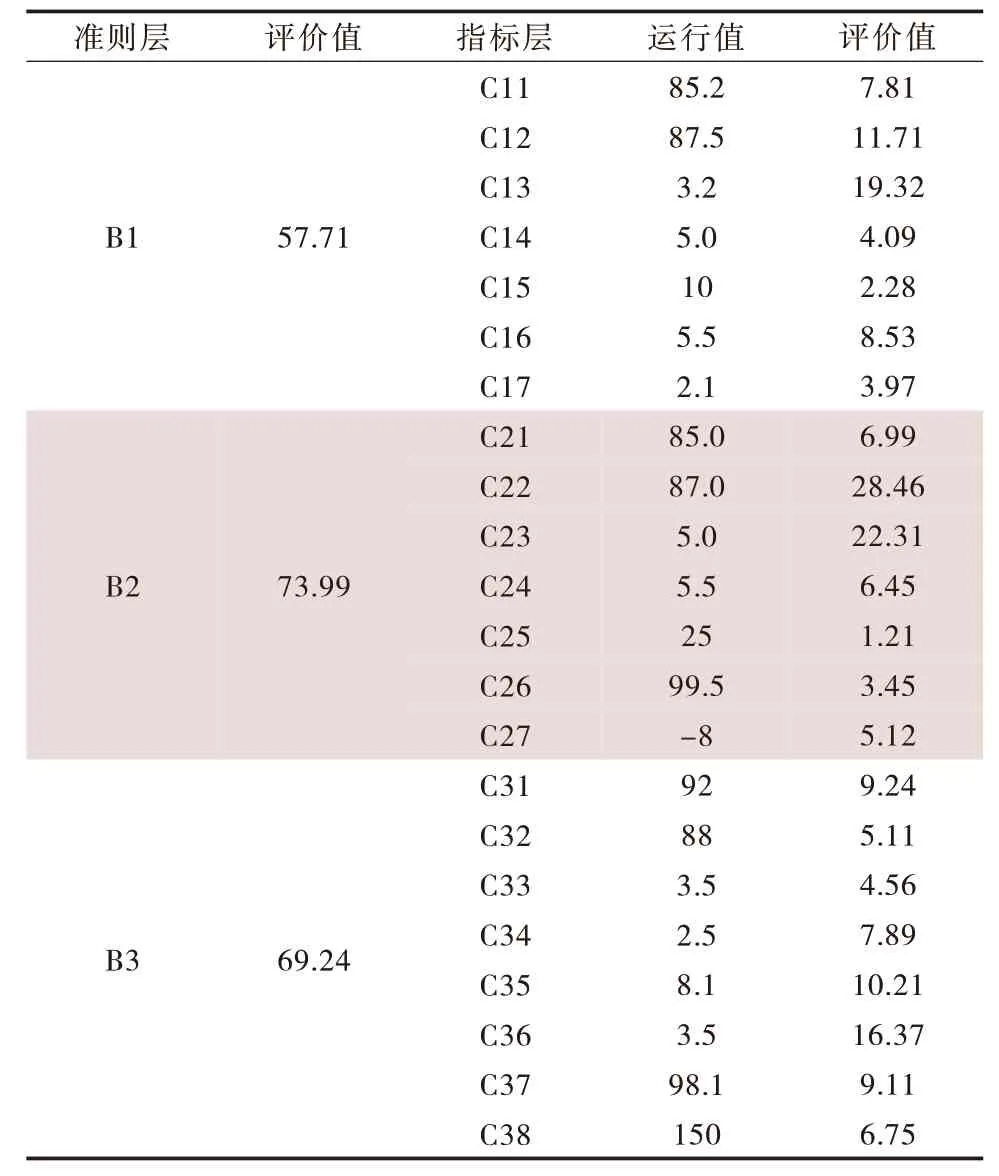

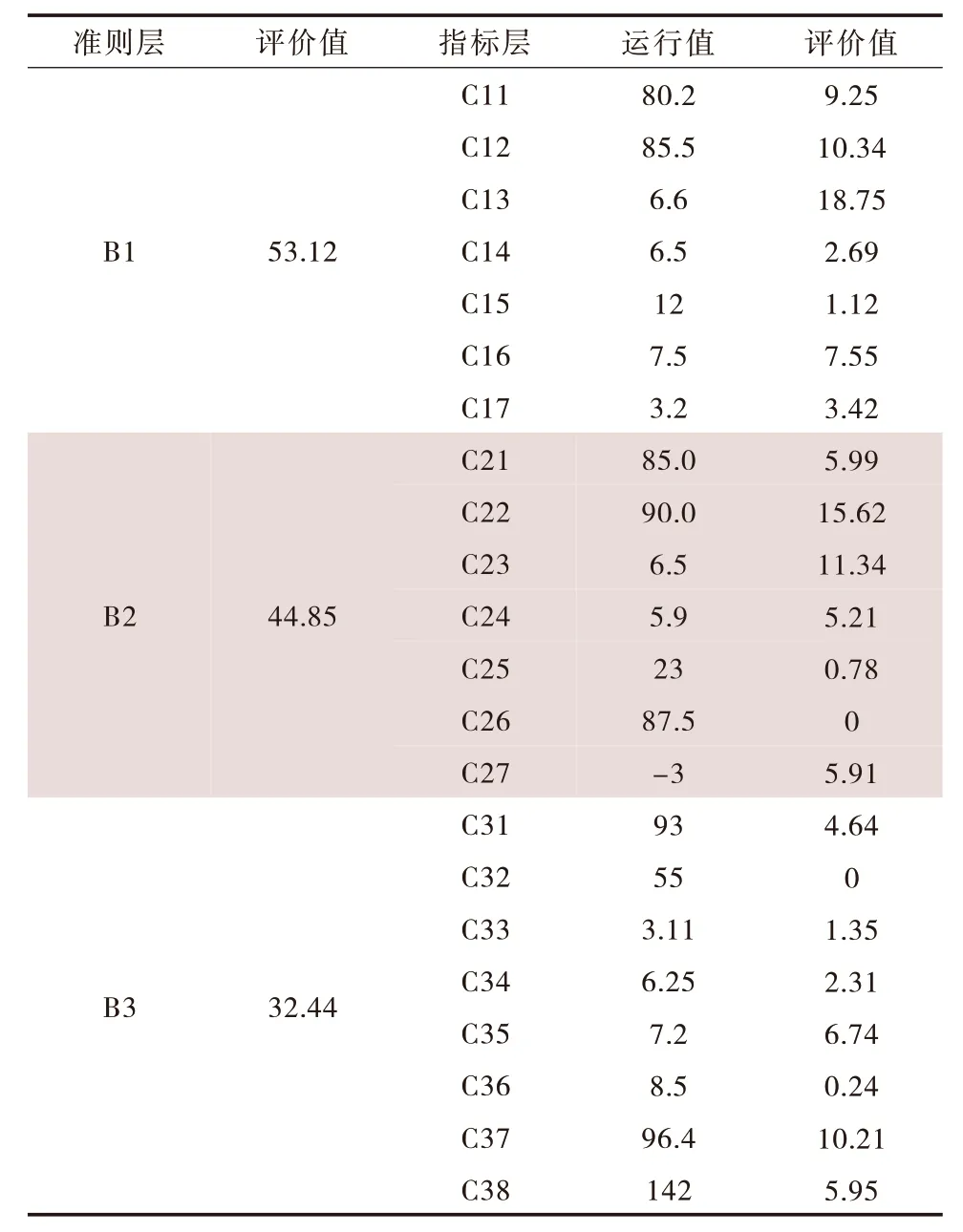

收集该输气站正常和异常工况下的数据,运用属性层次-模糊函数的方法进行能效判断,正常工况下输气站场的能效评价结果见表5、异常工况下输气站场的能效评价结果见表6。

表5 正常工况下输气站场的能效评价结果Tab.5 Energy efficiency evaluation results of gas transmission station under normal working conditions

表6 异常工况下输气站场的能效评价结果Tab.6 Energy efficiency evaluation results of gas transmission station under abnormal working conditions

其中,正常工况下各系统能耗的评价值较高,表明现阶段能效水平及工艺适应性良好。从单工艺系统看,脱水系统的能耗评价值较高,这与三甘醇贫液质量分数较高,当前脱水深度较大有关;重沸器是影响天然气脱酸和脱水能效评价结果的关键设备,冷箱是影响天然气轻烃回收能效评价结果的关键设备。异常工况下各系统能效的评价值较低,表明现阶段能效水平及工艺适应性较差。从单工艺系统看,轻烃回收系统的能耗评价值较低,三甘醇贫液质量分数不达标、重沸器热效率过低、冷箱夹点温差过大是造成能效水平低下的主要原因。此外,异常工况下脱酸后的甜气中CO2和H2S 含量超过GB 17820—2018《天然气》中关于一类天然气的要求,其携带的酸性物质会进一步腐蚀后续脱水系统和轻烃回收系统的设备及管道,造成能效评价值持续下降。

5 现场应用及措施改进

针对表6 中的异常工况,提出如下改进措施:

1)从脱水干气引出一部分流股作为再生塔的汽提气,汽提气可以对富甘醇溶液进行搅动,使停留在富甘醇中的水蒸气逸出,同时还可减少塔釜重沸器能耗,贫甘醇浓度从87.5%提高至99.9%。

2)将轻烃回收工艺中部分用于原料气加热的换热器改成由塔釜重沸器加热,降低一部分再生塔能耗。

3)利用夹点技术换热理论,对轻烃回收工艺中的冷箱进行换热调整,调整原则为热流体放热温度不覆盖夹点温度、温度比夹点温度高的热流体不使用公共热源、温度比夹点温度低的热流体不使用公共冷源,调整后预冷冷箱和过冷冷箱的最小换热温差分别为3.61 ℃和5.52 ℃,有效减少了换热中的能损失。

考虑到不同耗能设备的能耗差异较大,参照GB/T 2589—2020《综合能耗计算通则》中的相关办法,将站场中电能和热能进行系数折算,得出措施改进后脱酸工艺能耗从7 562 kW 降至6 530 kW,脱水工艺能耗从6 270 kW 降至6 105 kW,轻烃回收工艺能耗从15 200 kW 降至13 700 kW,整个站场的比功耗从1.792 kWh/kg 降低至1.354 kWh/kg,降幅24.44%。

6 结论

1)通过逐层分析输气站场的工艺流程,建立了包含目标层、准则层和指标层在内的能效评价指标体系。

2)通过属性层次方法确定了不同指标的权重,避免了一致性检验的繁琐性,利用岭型模糊函数确定了正向指标和反向指标的隶属度,逐级确定了不同工况下输气站场的整理能效水平。

3)正常工况下,重沸器是影响天然气脱酸和脱水能效评价结果的关键设备,冷箱是影响天然气轻烃回收能效评价结果的关键设备;异常工况下,三甘醇贫液质量分数不达标、重沸器热效率过低、冷箱夹点温差过大是造成能效水平低下的主要原因。