FPSO 油-水旋流分离器模拟分析及应用研究*

罗佳琪 宋扬 张洪政 乔英云

(1.南通中远海运船务工程有限公司/启东中远海运海洋工程有限公司;2.中国石油大学(华东)化学化工学院)

旋流分离器因内部无转动部件、构造简单、操作便利、处理量大、紧凑高效、体积小等优点成为目前海上油田FPSO 含油污水处理的关键设备之一[1-2]。我国对液—液旋流分离技术的探讨起步较晚,在理论分析和现场使用方面与国外相比均存在较大差距,油水旋流分离器的分离性能的提高仍值得深入研究。

目前,各国开展了数次旋流器专题会议,旨在讨论旋流分离器最新研究进展[3-4]。此外,许多研究学者采用控制变量法,从能耗原理及节能方面展开实验,探究旋流器结构尺寸与分离性能的关系[5]。2013 年,H VAN Wingaarden 等[6]设计出混流式水力旋流器,并为增加旋流器动力,增设涡流元件,可降低压力损失及能耗;2018 年,刘合等人[7]研制了轴向螺旋导流式水力旋流器、内锥水力旋流器及多级串联水力旋流器等分离装置,模拟优化旋流器结构,以提高油水分离效果。在实际应用中,锦州25-1 油田针对污水处理工艺优化设计,最终选择了旋流+气浮+过滤的组合处理流程,旋流器处理后水中含油质量浓度低于100 mg/L[8-9]。理论上虽然海上油田可借用陆地污水处理方式,但仍需结合油田实际环境,选择合适的处理工艺。

1 海上含油污水处理流程

1.1 常见的污水处理流程

含油污水主要指开采过程中的采出水、洗井水等,污水所含杂质类型、处理量、净化要求、环境差异等决定了处理流程。目前海上油田FPSO 污水处理技术包含生物法、物理化学法、化学法、物理法,其目的均是除去水中的油、悬浮固体和胶体、溶解物质,使之达到外排或回注地层的要求[10]。海上油田FPSO 污水处理流程见图1,主要包含沉降舱、聚结器、旋流分离器、撇油罐、浮选装置、过滤器等设备。

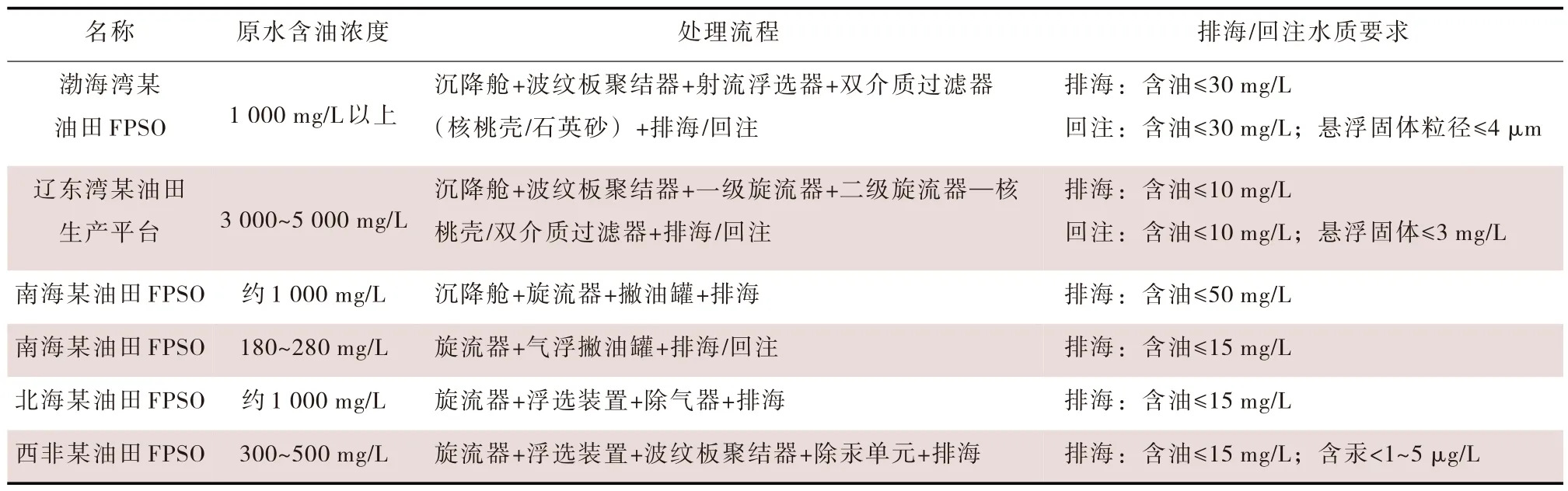

不同海上油田生产平台的污水处理流程见表1,可见旋流分离在FPSO 上应用广泛。

表1 不同海上油田生产平台的污水处理流程Tab.1 Sewage treatment process of production platform for different offshore oilfield

1.2 现场应用案例

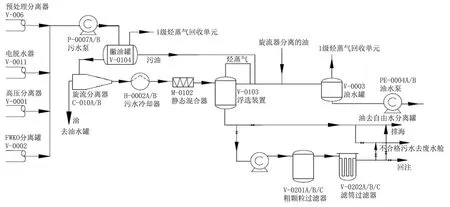

巴西某油田采出液经过高压分离器、自由水沉降分离、闪蒸分离、预处理分离器、电脱水等装置进行油、气、水三相分离。巴西某油田FPSO 污水处理工艺流程见图2。分离后的含油污水最大产量约2.4×104m3/d,污水中油浓度高于1 000 mg/L,总悬浮物(TSS)浓度最高可达50 mg/L。根据该海域环境,要求污水排海标准为日最大排放含油浓度小于或等于42 mg/L,月平均排放含油浓度小于或等于29 mg/L,回注水还应达到粗颗粒固体、总悬浮物、含氧量等标准的要求,避免堵塞地层。根据采出水特性及排放标准,设计四级分离采出水工艺,采出水经撇油罐、旋流器、浮选装置、过滤器等设备净化后的合格水直接排海或回注。

图2 巴西某油田FPSO 污水处理工艺流程Fig.2 Sewage treatment process of FPSO in a Brazilian oilfield

具体流程如下:

1)一级分离。油水分离模块分离出的含油污水经泵送至撇油罐,将水中的浮油、细颗粒固体、轻烃除去。撇油罐为三相分离器,处理能力约为1 100 m3/h,经处理后污水中含有约650~1 000 mg/L分散油和220 mg/L 溶解油。

2)二级分离。分离后的污水流进旋流器,在离心力作用下进一步分离油、水。每台旋流器处理量为50~573 m3/h,旋流分离后,将污水含油浓度降低至40~100 mg/L。并考虑污水中存在砂,在油水分离的同时,重质砂会汇聚于旋流器底流口,造成堵塞,为此增设反冲洗功能,反冲洗水量为50 m3/h。

3)三级分离。旋流器底流口排出的污水经冷却器冷却至40℃,降低进入浮选装置的污水温度,从而降低污水中溶解油的溶解度。冷却污水经静态混合器产生细小气泡,从切向入口进入浮选装置,产生漩涡效果,油滴与气泡碰撞并附着在气泡上,向上运动。产出的水通过内部挡板向下旋转,进入容器的下部。提供足够的停留时间,以确保有效的液滴捕获和逃逸。浮选装置可同时将污水中溶解油与分散油去除,使油浓度小于或等于29 mg/L。通过在线分析仪实时分析,按照SM—5520B 标准,合格污水直接排海;若监测不合格,排出阀将自动关闭,污水被送往不合格污水储罐,再重新泵入撇油罐,循环处理。

4)四级分离。回注水需进一步通过粗颗粒过滤器(两用一备)、滤筒过滤器(两用一备)、脱氧处理等,使粒径大于25 μm 的固体颗粒被除去98%,总悬浮物浓度小于或等于10 mg/L、溶解氧浓度小于或等于10-9(体积分数),并在滤筒过滤器下游安装氧气、含油量在线分析仪,确保净化水符合回注要求。分离出的污油先存于油水罐,然后经泵送回自由水沉降罐,再次处理后,气体进入烃蒸气回收单元。

根据上述流程可知,经旋流分离器处理,污水含油浓度从650~1 000 mg/L 降低为40~100 mg/L,除油效率高达90%,且分离过程中无需设置停留时间,处理量大大提升。文中将结合该工艺中污水含油量、油黏度及旋流器处理要求进一步开展旋流器模拟研究,分析流动参数对分离性能的影响。

2 旋流器结构及模拟

2.1 旋流器结构

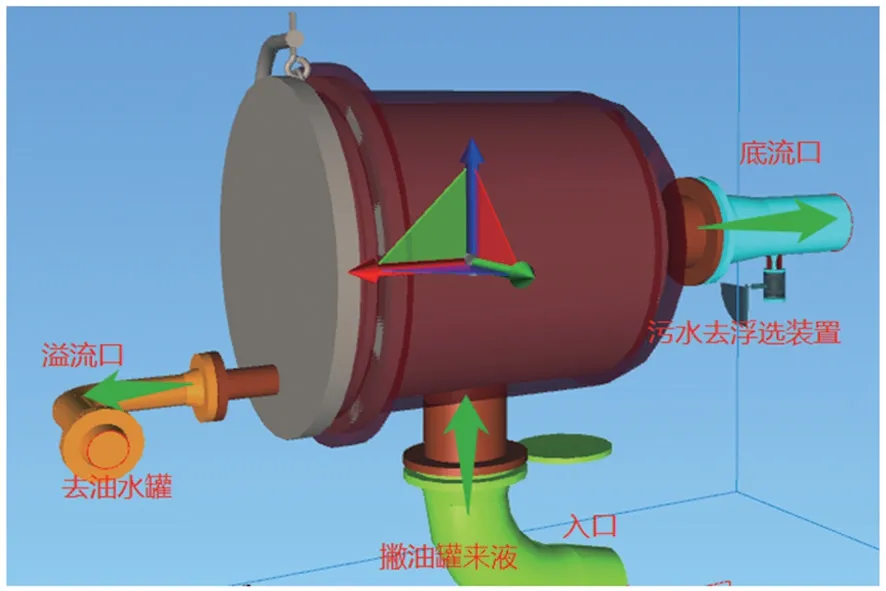

巴西某油田FPSO 旋流器3D 模型见图3,主要包含一个入口及两个出口(底流口和溢流口)。由于油水密度不同,经撇油罐处理的污水切向流入旋流器,形成上旋流及下旋流。密度小的油在轴心呈上旋流,汇集于旋流器中轴线附近,最终从溢流口流出,进入油水罐;密度大的水靠近旋流器边壁呈下旋流从底流口流出,被送至浮选装置进一步处理。根据实际设计,该FPSO 旋流器操作温度为65~95 ℃,最低操作温度对应的原油黏度为0.013 7 Pa·s,旋流器入口的污水中最高含油浓度约100 mg/L,体积分数约0.001。

图3 巴西某油田FPSO 旋流器3D 模型Fig.3 3D hydrocyclone model of FPSO in a Brazilian oilfield

2.2 模拟模型的建立及网格化分

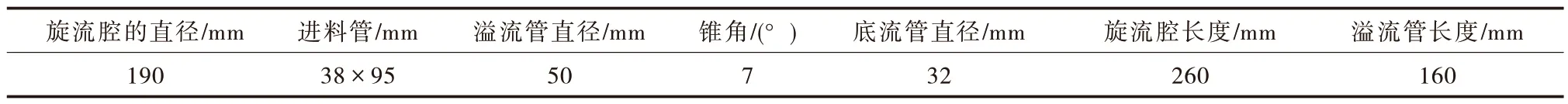

建立旋流分离器结构模型并进行网格划分,旋流分离器结构及网格划分见图4,旋流分离器的基本尺寸见表2。经网格独立性检验,综合考虑模拟时长和精度,此模型选用的网格单元数为525 826。应用FLUENT 模拟旋流分离器内部流场,分析油、水在旋流器内的速度、压力、浓度等流动场分布规律,结合FPSO 旋流器运行工况及来液性质,研究入口流速对分离效率的影响。

表2 旋流分离器的基本尺寸Tab.2 Basic dimensions of the swirl separator

图4 旋流分离器结构及网格划分图Fig.4 Structure and grid division of swirl separator

2.3 边界条件及相关参数

1)入口速度。设置旋流器入流速为速度入口,油水在入口处混合均匀,油相密度设置为830 kg/m3,水相密度设置为998.2 kg/m3。

2)出口压力。设置旋流器两出口均为压力出口。

3)壁面。假设旋流器所有管壁都是无滑移壁面,即油水流动过程中在旋流器壁面上无相对滑移,并忽略其他物质的能量交换。

3 模拟结果分析

3.1 流场对比分析

3.1.1 浓度场分布

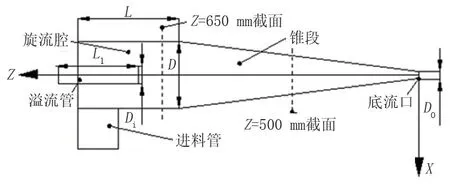

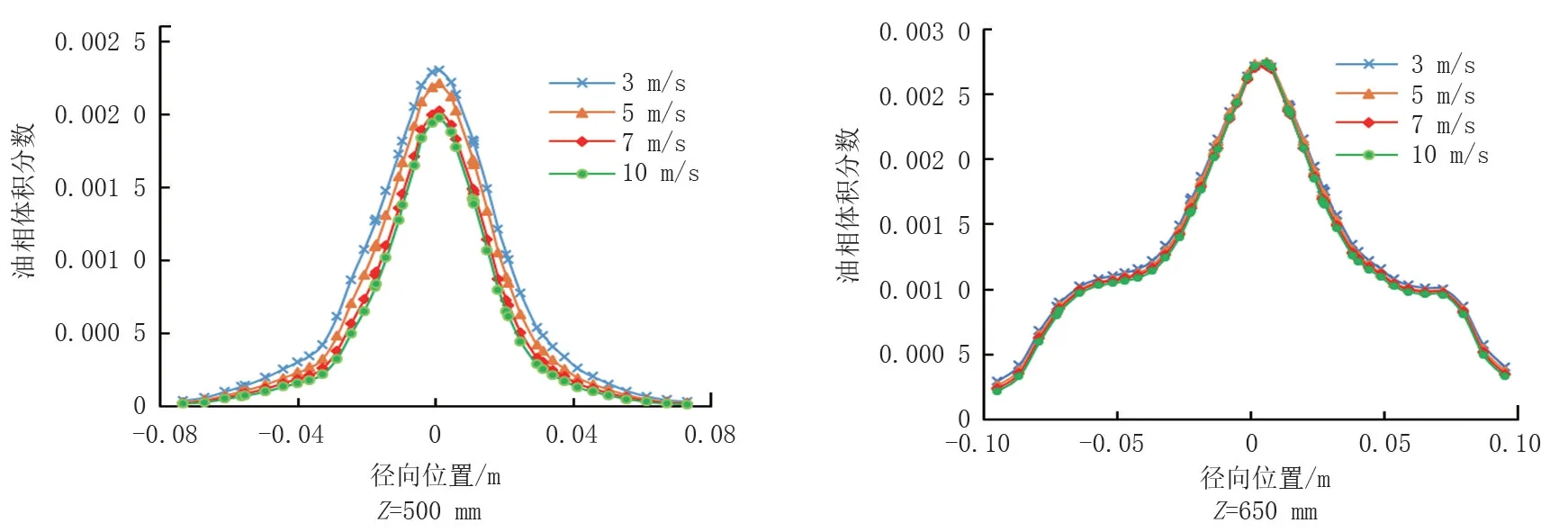

浓度场分布直观反映了分离效率。当原油黏度为0.0137 Pa·s,入口原油体积分数为0.001 时,不同入口流速下不同截面的油相体积分数见图5。不同锥段截面的油相体积分布见图6。在离心力作用下,油相浓度在壁面很小,从边壁到轴线油相浓度不断增加,在轴心附近,油相浓度达到最大,聚集形成油核。由于旋流器采用单入口,故中心油核存在偏心现象。另外,在Z值大的截面上中心油核聚集明显,含油浓度较高,沿轴向向下,各截面中心附近的油相体积浓度在逐渐减小,底流口附近油相浓度达到最低值。当入口流速为7 m/s 时,底流口平均油相体积分数为0.000 094 9,水出口含油量低于100 mg/L,达到旋流分离的目的,此时大部分油相从溢流口排出,进入油水罐。

图5 不同入口流速下不同截面的油相体积分数Fig.5 Oil phase volume fraction of different sections at different inlet flow rates

图6 不同锥段截面的油相体积分布(入口流速7 m/s)Fig.6 Oil phase volume distribution at different cone sections(inlet flow rate 7 m/s)

3.1.2 速度场分布

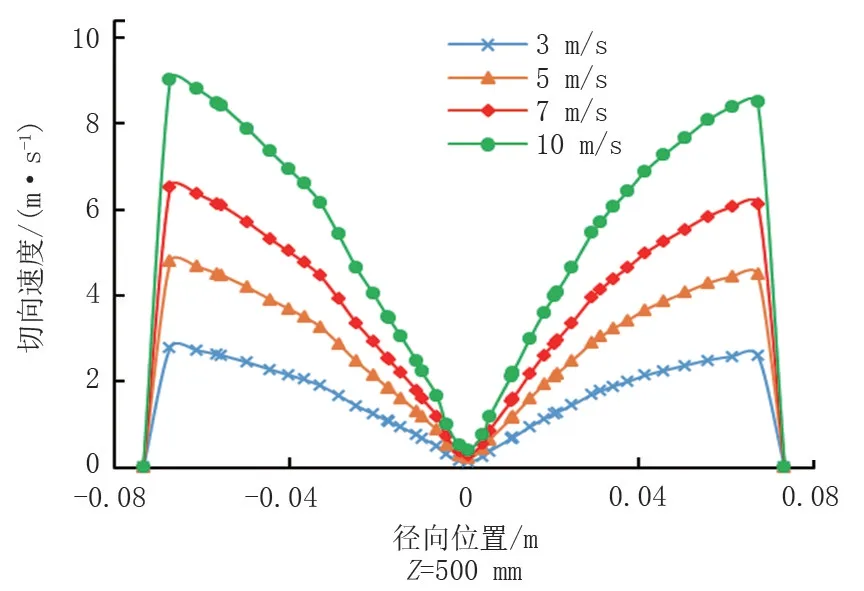

旋流器内速度场包含了切向、径向、轴向速度,其中切向速度是产生离心力最重要的因素,驱使油滴运动,决定分离效果的好坏,因此该研究主要分析切向速度分布特性。当油相黏度为0.013 7 Pa·s,入口油相体积分数为0.001 时,不同入口流速下500 mm 截面的油相切向速度分布见图7。因研究中旋流器采用单入口,故内部流场出现不均匀性,因此切向速度呈现不完全的轴对称分布。整体上切向速度呈复合旋涡结构,自由涡与强制涡分界面上切向速度达到最大值。切向速度在强制涡内与半径成正相关,在自由涡内与半径呈负相关,最终在壁面处消减为零。这是由于自由涡内液滴相互碰撞,使动能降低,且在旋流器壁面因摩擦阻力导致切向速度迅速变为零。

图7 不同入口流速下500 mm 截面的油相切向速度分布Fig.7 Oil tangential velocity distribution in 500 mm section at different inlet flow rates

3.1.3 压力分布

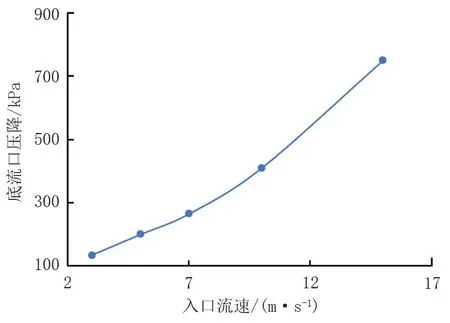

旋流器主要依靠将压力能转化为动能,从而实现离心分离。同时,流体之间及流体与壁面存在摩阻损失,因而油水在旋流器中流动时伴有压力能的损耗。旋流分离器在油相黏度0.013 7 Pa·s,入口油相体积分数0.001 时,不同流速下底流口压降曲线见图8。由于压降与速度的平方呈正比,随流速增大,压降损失增大,内部的切向速度增大,湍流强度增大,内部旋流损失增大,因此压降也增大,且单位流速对应的压降也随流速的增大而增大。

图8 不同流速下底流口压降曲线Fig.8 Pressure drop curve at bottom outlet at different flow rates

3.2 分离效率

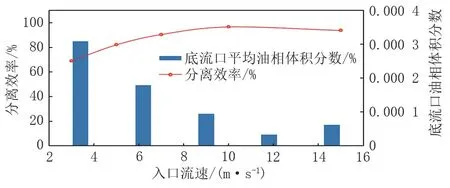

由于油水密度具有差异性,在运动过程中二者的离心力大小不等,因此运动轨迹不同。轻质的油汇集在旋流器轴心并向上运动,经溢流口排至储存容器,水滴沿着旋流器壁面螺旋向下从底流口流出,进一步处理。因此,此研究中采用底流口与入口油相平均体积分数之比表示分离效率。随入口流速增大,底流口油相占比先减后增,分离效率相反,先增后减,不同入口流速下分离效率及底流口平均油相体积分数见图9。结合图8 压降分布可知,一定的流速提高有利于旋流分离器内的油水分离,但过大的流速会使内流场中的湍流运动加剧,同时使油滴易变形破碎,粒径减小,甚至加剧油水乳化,降低分离效率。旋流器在实际运用过程中,特别是含油量较高的情况下,需针对油田采出液性质,分析油滴变形破裂及油水乳化特性,选择合适的操作参数,避免出现严重乳化现象。

图9 不同入口流速下分离效率及底流口平均油相体积分数Fig.9 Separation efficiency and average oil phase volume fraction at bottom outlet at different inlet flow rates

4 结论

1)考虑FPSO 空间有限,海上平台常采用沉降分离+旋流分离+气浮进行污水处理。但不同油田采出液性质不同,且海域环境要求的排放标准有所差异,应根据油田实际情况选择合适的海上平台处理工艺。

2)巴西某油田采用沉降分离+旋流分离+气浮+过滤分离污水处理工艺,处理后水中含油浓度小于或等于29 mg/L,粒径大于25 μm 的固体颗粒被除去98%,总悬浮物浓度小于或等于10 mg/L,达到外排或回注标准。

3)根据旋流器运行工况,随来液流速的提高,旋流器底流口含油体积分数先下降后升高,分离效率与其相反。当入口流速为3 m/s 时,分离效率低于70%,分离效果不理想。当入口流速为7 m/s时,分离效率高于90%,水出口含油浓度低于100 mg/L,满足分离需求。当入口流速过高,分离效率呈下降趋势,这是由于流速过大会导致油滴破裂,甚至加剧乳化。因此,旋流器在实际运用过程中,应根据污水含油量、油滴破裂变形及油水乳化特性,选择最优的入口流速。