高炉鼓风机拨风系统控制仪表方案优化及选型

李 妍

(中冶南方工程技术有限公司智能制造事业部,湖北 武汉 430223)

0 引言

高炉鼓风机产生的压缩空气经热风炉加热,产生高温(大于1 000 ℃)热风。送风系统将高温热风送入高炉炉膛作为氧气来源,与原有氧气、焦炭和煤粉一起燃烧,生成还原剂。燃烧产生的压力有助于减弱供气和料柱阻力,同时保持炉顶压力高于大气压。在高温和正压的支持下,铁矿石在高炉内被还原剂完全还原成铁水,形成炉渣。由于铁水比炉渣重,导致炉渣浮于铁水上方。正常情况下,高炉约2 h各出1次铁和渣。若在出铁前鼓风机出现紧急停机等故障,会导致送风压力急剧下降,还未分离的铁和渣混合物倒灌入风口并凝结,即风口灌渣[1]。

为了解决上述问题,紧急拨风系统可将高炉高温热风通过拨风联络管道引到出故障的高炉风道内,以解决压力不足所产生的一系列问题,从而防止风口灌渣的发生。紧急拨风系统是保证高炉安全、稳定、高效运行的重中之重。其中的控制仪表更是支撑和控制整个拔风系统的关键。

本文结合仪表控制学原理,对钢铁厂高炉拨风系统的控制原理、重要仪表的设计选型及需要解决的关键问题进行了深入的研究和分析[2]。

1 工艺拨风的要求和控制方案

某钢厂有高炉4座、鼓风机4台,现新增2台鼓风机,可实现风机之间互相拨风。新增鼓风机在常规工况下向1#高炉和2#高炉送风。改造后,4台鼓风机在常规工况下向3#高炉和4#高炉送风。如果其中1台在线运行风机机组出现故障突然停机,导致无法正常供风时,高炉将会在30 s内“坐料”,甚至出现风口灌渣。为了避免上述问题,拨风系统必须在规定时间内启动,将另一台正常运行的风机机组供风母管通过快速拨风阀组送入故障机组供风母管。为规范拨风系统的触发条件,工况需要同时满足下列3项条件才可触发。

①高炉侧冷风总管压力异常迅速地降低到拨风压力。

②高炉配套鼓风机出口止回阀关闭到位,避免冷风倒灌回鼓风机。

③鼓风系统处于非计划减风状态,避免误拨风。

依据工艺要求,拨风系统中的2台风机机组可以互相拨风,系统能够监测拨风气动阀两侧的风压、气动阀/电动阀的状态、拨风流量,并且使拨风流量稳定在1 500 Nm3/min左右。为满足工艺要求,以下3个方案可供参考。

1.1 调节电动阀定风量

方案一为调节电动阀定风量。通过调节拨风管前后电动阀到一定开度,保证流量大小保持在1 500 Nm3/min左右。

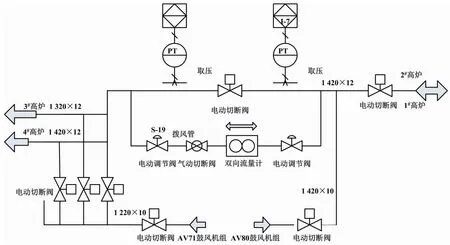

方案一的拨风流程如图1所示。

图1 方案一的拨风流程图

方案一较经济实用,为节流件前后直管段预留了充裕的长度,以保证流量计的计量更加准确。利用流量计前后电动阀门调节开度至定角,可达到稳定流量的目的。电动阀门调整开度需要经验累积和现场多次校准相互配合。经核准后的电动阀开度是在流量稳定在1 500 Nm3/min左右时确定的,故确定后不可再改变。改变会使本来作为检修的电动阀门失去检修的意义。

1.2 设置调节阀开度定风量

方案二为设置调节阀开度定风量。拨风管流量计前后各设置1个调节阀以调节流量的大小,使流量稳定在1 500 Nm3/min左右。

方案二较好地解决了双向流量大小控制的问题,达到了减少压损的目的。调节阀位于流量计前,以限流降压。介质双向流向可以控制流量计后的调节阀全开,以减少能量损失。但粗略稳定的工况用2个调节阀来控制未免有些大材小用,故此方案性价比不高[3]。

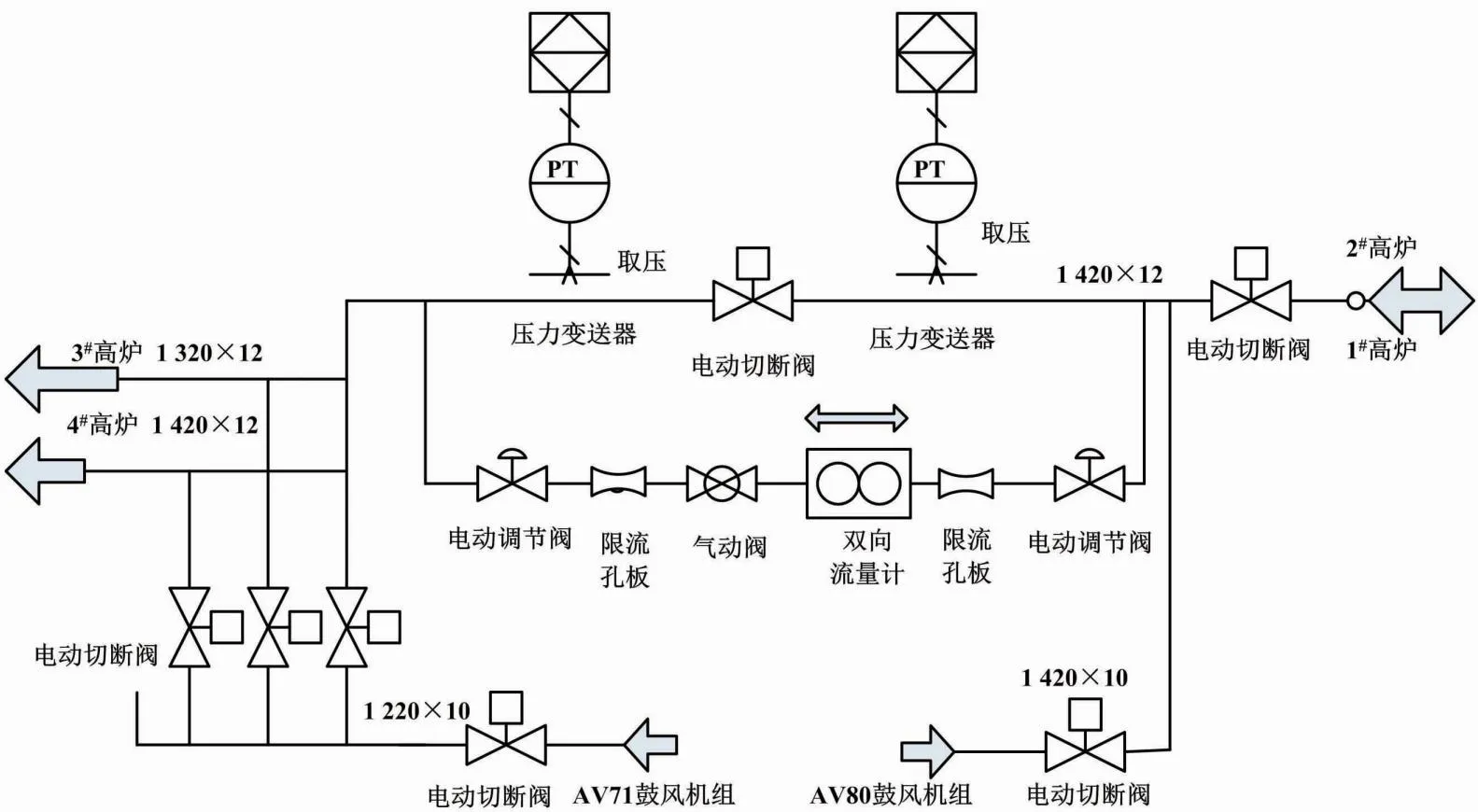

方案二的拨风流程如图2所示。

图2 方案二的拨风流程

1.3 设置限流孔板定风量

方案三为设置限流孔板定风量。在流量计前后各设置1个限流孔板以保证流量大小保持在1 500 Nm3/min左右。方案三的拨风流程如图3所示。

图3 方案三的拨风流程

方案三为控制双向流量大小的常规做法。与方案二相比,由于方案三设置了2块限流孔板,使得节流件的直管段相对较短。这里需要选择直管段相对要求较低的流量计,如超声波流量计和非标插入式节流件。该方案被选择作为钢厂的确定方案运行至今,各方面指标正常,运行状况良好。

2 仪表选型

2.1 限流孔板

限流孔板是1种双功能孔板,具有测量和节流的双重功能。测量体现在可用作流体流量测量元件;节流体现在可限定流量和降低压力。其节流工作原理如下:当孔径一定时,由于孔板两侧具有压力差,压力差会与流量大小成正比;当压力差大于特定数值(称为临界压力)时,通过孔板缩孔处的流速达到音速(最大流速);此时再增大流体压差也无法增加流速,故能起到限定流体流量和降低压力的作用[4]。

限流孔板的计算依照标准HG/T 20570.15—1995设置。

2.1.1 限流孔板孔数的计算

①管道公称直径小于或等于150 mm时,一般采用单孔孔板;大于150 mm时,则采用多孔孔板。多孔孔板的孔径(d0)一般可选用12.5 mm、20 mm、25 mm、40 mm。

②孔数的确定。

对于单孔孔板,孔数为1。而对于多孔孔板,首先按单孔孔板的条件算出孔径,然后依据式(1)计算出多孔孔板的孔数。

(1)

式中:N为多孔孔板的孔数;d2为单孔孔板的孔径。

2.1.2 限流孔板板数及每板两侧压力的计算

①气体。

为了避免限流孔板的管路出现阻塞流,当限流孔板后的压力小于板前压力的55%时,要选择多板(不能使用单板)。其板数要保证每板的板后压力大于板前压力的55%。

(2)

式中:n为总板数;P1为多孔孔板第一块板的板前压力,Pa;P2为多孔孔板最后一块板的板后压力,Pa。

(3)

式中:P′m为多孔孔板第m块板的板后压力,Pa。

结合每块板前后的压力,可以算出每块孔板的孔径。n圆整后,重新分配各板前后压力。

②液体。

当液体压降小于或等于2.5 MPa时,选择单孔孔板。当液体压降大于2.5 MPa时,选择多孔孔板,且使每块孔板的压降小于2.5 MPa。

(4)

计算出n值后,将n圆整为整数,再按每块板上的压降相同的原则,以整数来平均分配每块板的前后压力。

2.1.3 单板限流孔板孔径的计算

①气体。

孔板孔径计算方法见式(5)。

(5)

②液体。

(6)

式中:Q为工作状态下的体积流量,m3/h;ΔP为通过孔板的压降,Pa:γ为工作状态下的相对密度。

2.1.4 限流作用的孔板计算

由于流体介质呈双向流向,需要在流量计上游(正、反两处)设置正向和反向2块限流孔板。若只需要限流,则没有直管段要求。DN600的管子中,孔板本身大约占100 mm。经核算后,所选限流孔板的差压为P=0.165 MPa,开孔径比β=0.527 6。实践证明,在双向流量计测量限流后的双向流量时,前后各1块限流孔板的设置在拨风系统的配置中比较好地解决了拨风后流量突增影响炉况顺行和煤气流分布的问题[6]。

2.2 关于双向流量计的选择

①超声波流量计。

较常规差压式流量计,超声波拥有非接触式、无压损、量程比宽、不受流体粘度和电导率影响等优点。超声波流量计的测量与超声信号在介质中的传播时间有关,可以进行双向流量的测量。其缺点是价格相对较高[7]。

②楔形流量计。

楔形流量计为非标节流差压式流量测量仪表。它的一次传感器是楔形节流件(也称V字形楔块),圆滑顶角设计方向朝下。这种设计有利于粘稠液体或含悬浮颗粒的悬浊液顺利通过,避免在节流件上游产生滞流。节流体的正三角体形状设计保证了介质正反向流动都会产生相同对应流量的差压,故可以测量双向介质。但是其特殊的结构形式和安装方式会导致整体节流元件较重,增加了现场施工和安装的难度[8]。

③皮托管差压式流量计。

皮托管一般分为S型和L型这2类。S型皮托管相对L型具有更好的防潮和防堵能力。本文根据实际需求,选用S型皮托管式风速传感器来测量双向流量。S型皮托管的结构是由2支相同管径的皮托管相对焊接而成。该结构可方便测量风流信号的全压和静压。由于静压是空气分子不规则运行撞击管壁而产生的压力,故静压口设计在背对风流的端口。全压口设计在面向风流的端口处。全压和静压的差值为风速对应的差压值。管体对称制作的工艺使得流量计可以测量双向流量[9-10]。

2.3 二次仪表的选择

①2个压力变送器。

介质流向是双向的,故选择2个压力变送器相减的方法来测量压力。该方法表面上看可行,但是由于每台变送器存在精度误差的问题,若假设单个压力变送器的精度为±0.065%,且2个变送器都是同一精度,则2个变送器整体精度变为±0.13%。这种差压误差被放大会导致测量精度急剧下降。而如果增大单个变送器的精度,则成本会大幅提升。

②双差压变送器。

当介质正反向流动速度完全相同,且对于精度的要求不高时,测量双向介质流量的常规解决方法是在每个方向设置1个差压变送器。

③单差压变送器。

使用1个差压变送器搭配双向流量计的方案也可实现双向介质流量的准确测量。这种方案节省了成本,是1种经济实用的新型方案。使用过程往往需要将1个差压变送器的信号分成2个区间,即4~12 mA和12~20 mA,因此加大了实现开方功能的复杂程度。这不仅需要增加功能模块,还要在可编程逻辑控制器(programmable logic controller,PLC)上修改组态以实现相应功能。如果实际工况是操作人员仅需要知道反向流量是否发生而不需要定量时,则可以直接使用现有的单差压变送器且完全无需修改相关设置。当流量为0时,差压变送器信号输出设定为4 mA;如输出信号小于4 mA即可认定是反向流量。现代化的流量测量技术要求差压变送器具备重新设置量程的功能,现阶段的PLC也具备差压变送器量程分割的能力。此外,实现双向流量测量中的开方功能有2种方法:将双向流量功能块安装于PLC上;将双向流量的开方功能直接在流量计上实现。在实际应用中,针对规则或不规则的流量,往往需用信号来区分介质流动方向,例如设置4~12 mA为正向、12~20 mA为反向。在规则流量的测量中,可以按照量程的蹭点来建立0点以区分正反向。对于不规则的流量,采用计算的方法可得到0点[11]。

3 结论

本文选取高炉鼓风机拔风系统的仪表设计为研究对象,针对设计过程的选型和优化技术难题,系统地阐述了对应的规范和选型设计思路。该设计思路已经应用于某工程项目,且该项目已于2021年顺利投产。投产至今,项目运行稳定。该设计思路具有普适性,适合推广应用。

在已经取得的成功案例的基础上,本文进一步提出了改进的新思路,例如完善鼓风机的网络系统、设定风量控制系统、增加风机系统内设定风压的功能。当拨风阀开启时,让被拨风风机自动切换为定风压运行,此时送风压力恒定,可保证被拨风高炉在给其他高炉拨风时不受干扰地运行。这些设计思路有待后续落地。