可拆卸式钠压力变送器的设计

郝正宏

(上海洛丁森工业自动化设备有限公司,上海 201108)

0 引言

钠冷快堆工艺回路中,液态金属钠作为一种冷却剂,具有导热性好、高沸点等优越性。只需两三个大气压,液态金属钠冷却剂的温度即可达到500~600 ℃[1]。钠液流经堆芯将核反应释放的热量带出堆外,实现热量传递与交换。钠化学性质非常活泼,易与氧和水发生化学反应。堆体回路中的钠液泄漏,容易造成安全事故。因此,对钠冷快堆工艺回路参数(压力、温度、流量等)的监测尤为重要。其中,压力参数的测量需要设计一款合适的钠压力变送器来实现。钠压力变送器的精度误差一般要求小于0.5%。由于我国钠冷快堆技术还处在起步阶段,目前国内对钠压力变送器的研究还比较少。从结构来看,钠压力测量仪表主要分为填充液态钠钾合金隔膜式、波纹管压力计式以及测力环式三种[2]。钠压力变送器的引压连接均采用管道焊接的方式,可避免工艺管线钠液泄漏的安全风险。对于钠压力变送器现场应用中出现的一些特殊需求,目前相关研究甚少。例如钠压力变送器在线拆卸问题、拆卸后二次安装的误差问题,均需要结合钠工艺回路工况的实际情况,从钠压力变送器的结构、设计方案、以及性能测试验证方面进行研究。

本文对钠压力变送器的结构组成和特殊方案的设计进行研究与分析,并对钠液高温影响和拆卸后二次安装影响误差进行了模拟测试验证。试验数据表明了本文设计的有效性。钠压力变送器的设计方案作为特殊工况下的压力测量技术,具有一定的参考意义。

1 钠压力变送器的结构

钠压力变送器总体设计为远传型毛细管传压结构,由高温传压部件、常温测压部件组成。两个部件之间设置由正、反法兰组成的拆卸分离机构。钠压力变送器结构如图1所示。

图1 钠压力变送器结构

钠压力变送器结构包括引压管、测压膜片、测压基座、毛细管、钠钾合金液、正法兰、正隔离膜片、导向环、紧固螺钉、反法兰、反隔离膜片、苯甲基硅油和压力变送器。

钠压力变送器测量原理为:钠工艺回路压力依次经过高温传压部件、拆卸分离机构、常温测压部件传递给压力变送器本体,完成压力测量并转换为电信号输出。拆卸分离机构是高温传压部件和常温测压部件这两个部件之间的过渡连接体,起到中继传压作用。拆卸分离机构是钠压力变送器拆卸方案的主体结构。

1.1 高温传压部件

高温传压部件用于高温钠液压力的测量与传递,由引压管、测压膜片、测压基座、毛细管、正法兰、正隔离膜片以及内部填充的钠钾合金液组成。引压管用于过程连接,与钠回路工艺管道和测压基座都采用焊接式连接。测压膜片是测压的敏感元件,和测压基座组合形成钠液测量膜盒。正法兰密封端面上设置正隔离膜片,形成正向分离膜盒。毛细管连接钠液测量膜盒和正向分离膜盒,形成密封腔体。腔体内部填充的钠钾合金液可以耐高温,并传递钠液管道压力。

1.2 常温测压部件

常温测压部件由压力变送器、毛细管、反法兰、反隔离膜片以及内部充灌的苯甲基硅油组成。压力变送器本体选用成熟的核安全级压力变送器,并且经过核安全级设备鉴定试验,可以用于核电厂辐照、地震等特殊工况。反法兰密封端面上设置反隔离膜片,形成反分离膜盒。毛细管连接压力变送器和反分离膜盒,形成密封腔体。腔体内部填充的苯甲基硅油,可将压力传递至压力变送器本体。苯甲基硅油可以耐γ射线辐照,累计辐照剂量可达2×106Gy,适用于核电工况[3]。

1.3 拆卸分离机构

拆卸分离机构采用法兰配对方式连接。两个法兰密封端面上分别设置正、反隔离膜片。隔离膜片无缝贴合后,可以以一张整体膜片的形式作为压力传递的载体。

2 钠压力变送器耐高温、防泄漏方案

2.1 钠压力变送器耐高温主要涉及材料的选择问题

钠冷快堆系统运行时,钠工艺回路中的温度高达550 ℃以上。高温下,钠液容易与金属材料发生腐蚀反应。钠压力变送器设计过程中,耐高温和材料相容性是材料选择的主要考虑因素。

钠压力变送器的引压管和测压基座属于接液部件,材料可选用奥氏体耐热不锈钢316H。316H在1 200 ℃以上时具有良好的高温强度、塑韧性、耐腐蚀性以及焊接特性,已被大量应用于核电关键装备[4]。测压膜片属于测压敏感元件,厚度仅为0.08 mm,目前还没有合适的316H选用,暂用不锈钢316L代替。后期试验结果表明,316L的性能也可以满足应用需求。

钠压力变送器高温传压部件的填充液选用钠钾合金液。钠钾合金是钠与钾形成的低共熔混合物。其比例组成(质量分数)为22.8%的钠和77.2%的钾。在101.325 kPa气压下,其熔点为-12.6 ℃,沸点为785 ℃。其能够在通常的低温、高温及高低温温差较大的环境下保持液态[5]。毛细管中充灌钠钾合金液,能够大幅提高钠压力变送器在高温环境中的适用性。钠钾合金液与测量介质钠液为同族类元素,即使泄漏也不会对钠回路系统造成污染。

2.2 钠压力变送器防泄漏问题

液态金属钠属于易燃易爆物品,在空气中极易燃烧,会造成安全事故。钠压力变送器过程连接尤为重要,不允许钠工艺管线中的钠液有任何泄漏。因此,钠压力变送器的引压管与钠液管线的连通不应采用法兰连接,而应改为导管焊接连接方式,从而避免泄漏的风险。

3 钠压力变送器的在线拆卸方案

钠压力变送器测压过程连接选用焊接方式。这给变送器后期维护或周期标定带来一定困难。为满足在线可拆卸需求,可选用远传毛细管中间隔离断开,以及耦合后还能中继传导压力的分离结构设计方案。

3.1 分离机构的设计

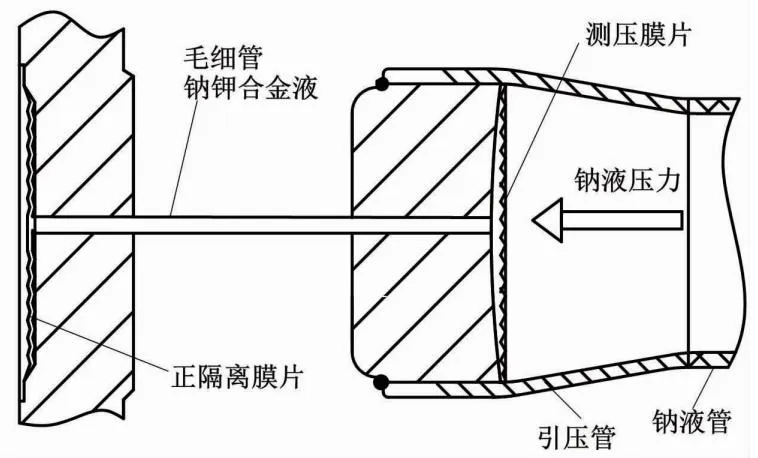

钠压力变送器分离机构由正、反法兰组成。分离机构结构如图2所示。

图2 分离机构结构示意图

分离机构设置在毛细管中间断开点,分别连接正、反法兰。正、反法兰的密封端面再设置金属正、反隔离膜片。正隔离膜片与正法兰、毛细管、测压基座、测压膜片以及内部填充的钠钾合金液组成高温传压部件机构。反隔离膜片与反法兰、毛细管、压力变送器本体以及内部填充的苯甲基硅油组成压力变送器常温测压部件机构。正、反法兰之间通过螺栓紧固与分离。正、反隔离膜片无缝贴合,通过作用力传递压力。当正、反法兰拆卸分离后,钠压力变送器本体部分与钠工艺回路管线实现分离。钠压力变送器的维护、周期校准需求也就相应实现。

3.2 分离机构中膜片中继传压方法

分离机构中膜片采用双隔离、中继传压的方式。膜片传压结构如图3所示。

图3 膜片传压结构示意图

钠压力变送器分离机构的正、反隔离膜片同属于弹性敏感元件:材质选用316L;厚度为0.05 mm;直径为60 mm。膜片表面设计为圆弧波纹形状,正、反隔离膜片的圆弧波峰和波谷相反且吻合。加工时,可将两张膜片一同放入模具加压成型,以确保圆弧波纹无缝贴合。当正、反法兰配对连接在导向环的限位下,需确保两张隔离膜片精准无缝贴合。正、反隔离膜片之间的作用力可进行压力传递。压力等效传递计算如下:设正反隔离膜片的面积为S、高温传压部件受到压力(压强)为P1、压力变送器本体受到压力(压强)为P2;压力推动正隔离膜片产生位移,其作用力为F1。

(1)

F1推动反隔离膜片联动位移,反隔离膜片所受的反作用力为F2。F2对压力变送器本体产生P2。

P2=F2×S

(2)

因为F1与F2为作用力和反作用力,所以有:

F1=F2

(3)

由式(1)~式(3),可得:

P1=P2

(4)

由以上分析可知,正、反隔离膜片耦合后,分离机构的压力实现了等效传递。

3.3 分离机构中继传压失效情况的应对措施

在压力测量过程中,钠压力变送器分离机构中膜片中继传压失效需要考虑两种情况。第一种是正、反隔离膜片之间没有完全贴合,间隙中存在空气,使压力不能完全等值传递,从而造成测量误差。第二种是测量压力为负压或真空(压力值小于大气压),导致正隔离膜片的受压位移为反方向,不对反隔离膜片产生作用力。此时,压力也不能完全等值传递,会造成测量误差。以上两种情况可以在正、反隔离膜片之间增加填充物,例如选用高温硅脂填充间隙空间。分离机构在大气的作用下,使得正、反隔离膜片成为一体,可等效传递压力。

3.4 拆卸后钠回路管线的密封保护方案

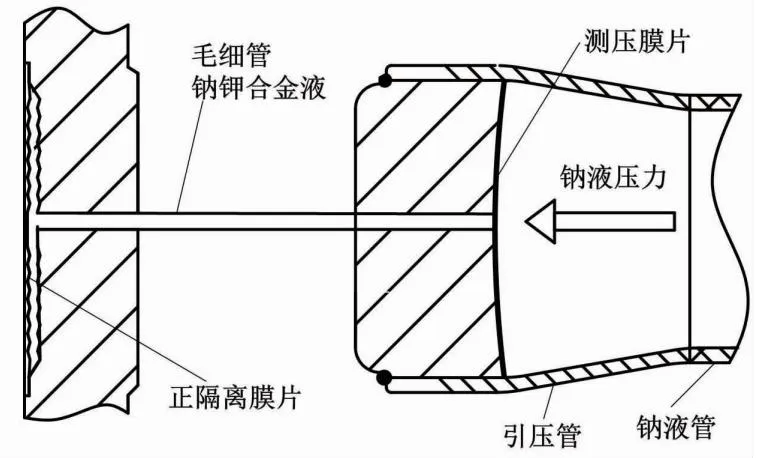

压力变送器本体拆卸前,膜片传压状态如图4所示。

图4 膜片传压状态示意图

钠压力变送器本体部件拆卸后,高温传压部件与钠工艺回路管线形成了钠液储存腔体。腔体钠液的密封保护方案设计需要安全、可靠。此方案借鉴了硅差压传感器的过载保护设计来实现[6]。方案中,测压膜片和正隔离膜片直径大小一致,均为60 mm,测压基座和正法兰背板波纹结构和尺寸设计相同,可以保证正法兰端和测压基座端腔体体积相同,那么腔体内填充的钠钾合金液体积也会相同。压力变送器本体在拆卸前,膜片保持正常传压状态。

正常测量时,测压膜片与正隔离膜片受压力而产生位移,两边腔体的钠钾合金液也会随之微移动。由于受反隔离膜片的反向作用力,其位移量非常微小,两边腔体的钠钾合金液体积基本保持平衡状态。压力变送器本体拆卸后,膜片截止保护状态如图5所示。

图5 膜片截止保护状态示意图

测压膜片受到钠管道压力的作用,会向测压基座面移动;同理,正隔离膜片也会受到毛细管内钠钾合金液的移动影响,随之向外移动。此时,没有反隔离膜片的反向作用力时,正隔离膜片就会变形,从而增大腔体体积。直至测压膜片完全紧贴在测压基座端面时,腔体内的钠钾合金液才会停止移动,使钠液产生的压力停止传递。测压膜片紧贴在测压基座端面时,和引压管以及钠回路管线形成密封体,以保证钠液不会外漏。而正隔离膜片因增大体积而产生的弹性变形量,在有效设计和控制范围内不会造成损伤。压力变送器测压部件二次安装后,正隔离膜片受压恢复正常测量传压状态。钠台架高温测试装置如图6所示。

图6 钠台架高温测试装置示意图

4 钠压力变送器性能验证

结合现场应用实际工况,钠压力变送器在钠回路中的高温影响误差和拆卸后二次安装的影响误差都需要模拟分析验证。本文试验选用的钠压力变送器量程规格为-0.1~+2.4 MPa。

4.1 钠液高温影响误差性能验证

钠压力变送器高温试验在核设备厂钠台架进行。钠台架高温测试装置由电加热带、温度传感器、钠液储存罐、标准压力控制器、真空泵以及截止阀等组成。

钠台架高温测试装置中:真空泵和标准压力控制器为试验提供标准压力源;电加热带和温度传感器属于钠液加热以及温度监测元件;钠液储存罐连接钠压力变送器。试验记录钠压力变送器在三组温度参数下的试验输出数据。三组温度参数分别为:上/下行1,温度25 ℃;上/下行2,温度350 ℃;上/下行3,温度550 ℃。

钠压力变送器高温测试数据如表1所示。

表1 钠压力变送器高温测试数据

①基本误差为[7]:

(5)

式中:e为基本误差,%;ΔP为上、下行程输出的最大差值,mA;y为满量程输出值,mA。

②回差为[7]:

(6)

式中:e1为回差。

综上所述,将表1数据中行程最大差值0.076 mA、最大回差值0.030 mA分别代入式(5)、式(6),求得钠压力变送器在高温影响下e为0.47%、e1为0.18%。

4.2 拆卸后二次安装误差性能验证

钠压力变送器拆装试验在室温环境下进行。试验设备包括24 V电源、标准压力控制器(量程范围为-100~+3 500 kPa,0.01级)、七位半数字万用表等。试验目的是为了模拟分析钠压力变送器在线受压状态下,拆卸和安装前后的输出值误差变化。试验的步骤如下。

首先,连通标准压力控制器和钠压力变送器传压管路,设置输入压力值为0.5 MPa。待压力稳定后,钠压力变送器电流理论输出值I为7.840 mA,而实际输出值I1为7.844 mA。其次,拆卸钠压力变送器高温远传部件,再进行二次安装,待压力稳定后,读取电流实际输出值I2为7.782 mA。拆卸和安装前后的电流输出差值为0.062 mA。

①钠压力变送器安装影响零位误差为:

(7)

式中:δ为安装影响零位误差,%。试验取y=16 mA,将试验过程中的输出值代入式(7),即可求出钠压力变送器拆卸后二次安装影响误差为0.38%。

②钠压力变送器二次安装后的基本线性误差分析。为进一步分析钠压力变送器在安装后,测量压力线性的准确性及误差变化,试验进行多次不同压力大小,以及上、下行程的压力测试。钠压力变送器安装后线性误差测试数据如表2。

表2 钠压力变送器安装后线性误差测试数据

根据表2,钠压力变送器上、下行程输出的最大差值为0.058 mA、最大回差值为0.024 mA。将其分别代入式(4)、式(5),可求得钠压力变送器二次安装后e为0.36%、e1为0.15%。

5 结论

本文对钠压力变送器的分析与研究包括:钠压力变送器的材料选择和结构设计。创新的解决方案可满足钠工艺回路中耐高温、防泄漏、在线拆卸等特殊需求。本文对钠压力变送器的耐高温性能以及拆卸后二次安装误差进行了模拟试验验证。试验结果表明,钠压力变送器的高温影响误差和拆卸后二次安装影响误差均小于0.5%,完全满足使用要求。依托本方案所设计的钠压力变送器已经在核电快堆示范项目中推广使用。