基于露点降估算的APU电子控制系统设计

张彦会,王君琦,李勇滔,吴 迁,杨 军,孙小孟

(1.广西科技大学机械与汽车工程学院,广西 柳州 545616;2.东风柳州汽车有限公司,广西 柳州 545616;3.中国科学院微电子研究所,北京 100029)

0 引言

空气处理系统对中重型商用车辆的制动安全和制动性能有着至关重要的影响。该系统由空气压缩机、空气处理单元(air processing unit,APU)和储气筒组成。其中,APU起到干燥和清洁压缩空气、调节系统压力的作用。

近年来,随着公路运输车辆平均载重量的不断增加,商用车对压缩空气处理的要求越来越高。传统的机械式APU空气压缩机负荷率高、连续工作时间长,导致APU干燥能力下降。这会危及行车安全。如何有效解决上述问题,仍是近年来的重要研究方向。文献[1]、文献[2]提出了优化空气处理系统零件的机械结构以实现优化APU干燥性能的方法。文献[3]将键合图理论用于分析空气处理系统,以提升APU的响应性能。

在智能驾驶技术发展迅猛的趋势下,高算力的控制器芯片和更智能的软件算法为APU电控系统的高速计算和精确控制奠定了基础。文献[1]~文献[3]主要根据空气处理系统的机械结构对系统性能进行了优化。智能化、电子化是商用车空气处理系统的重点发展方向之一[4]。电控式APU在机械式APU的基础上,将控制压缩空气流向的调压阀更换为电磁阀,并引入了多个传感器信号作为其控制依据。电控系统的引入使得APU的再生率问题有了更大的优化空间。文献[5]、文献[6]提出了电控APU的方法,对APU再生阶段消耗的成品气量进行调节,提高了APU的燃油经济性和安全性。然而,针对APU的露点降(dew point depress,DPD)进行再生率优化的技术仍有待深入研究。在安全方面,监测系统DPD可以有效预测APU干燥罐的干燥能力,防止系统含水量过高而导致管路结冰和储气筒积水。在能耗方面,调节系统DPD可以使系统DPD值稳定在合理范围内,从而减少再生过程消耗的成品气。监测和合理调节商用车空气处理系统的DPD,对保障制动安全和降低系统使用成本具有十分重要的意义。

为实现DPD监测功能和DPD调节功能,本文提出了一种适用于商用车APU电子控制系统的露点温度估算方法。通过引入DPD,本文设计电控APU的DPD控制系统,并经测试验证了其可行性。

1 控制系统总体框架

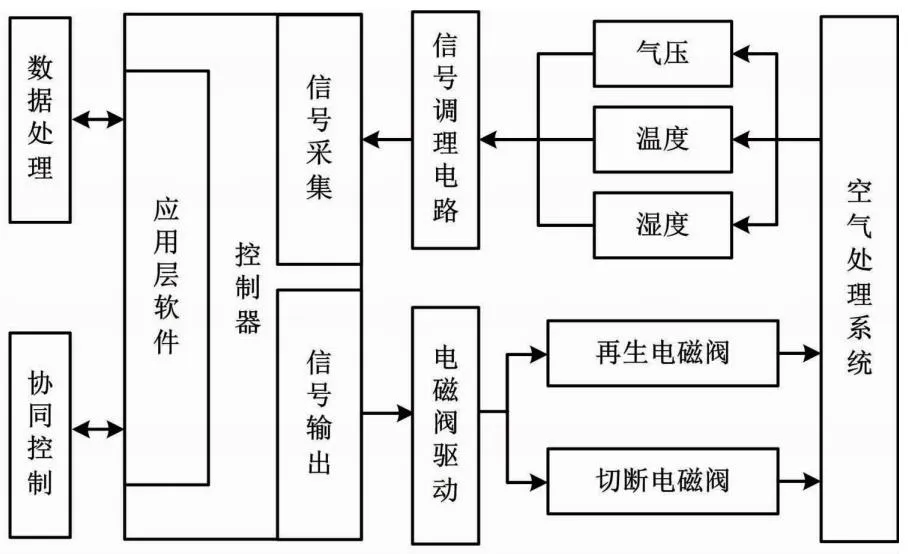

APU电子控制系统主要包括空气处理部分、传感器及其信号调理部分、执行器部分和控制器部分。APU电子控制系统总体框架如图1所示。

图1 APU电子控制系统总体框架

商用车空气处理系统的储气筒可安装温湿度传感器和压力传感器,以采集温湿度和压力数据。在电控APU上使用控制器驱动的电磁阀,以替代机械式APU由气压控制的调压阀和再生阀。控制器采集信号后,经过数据计算获得空气处理系统的DPD信息。控制器应用层软件进行数据处理后,计算电磁阀换向时机并驱动电磁阀进行换向。

APU电子控制系统的电磁阀控制功能可通过独立控制器实现,并集成信号采集和电磁阀控制功能。考虑到汽车仪表的数据显示需求,该控制系统也可由多个控制器实现,如仪表控制器采集数据、底盘域控制器或整车控制器,以处理数据并控制电磁阀。

2 系统硬件设计

2.1 APU硬件结构

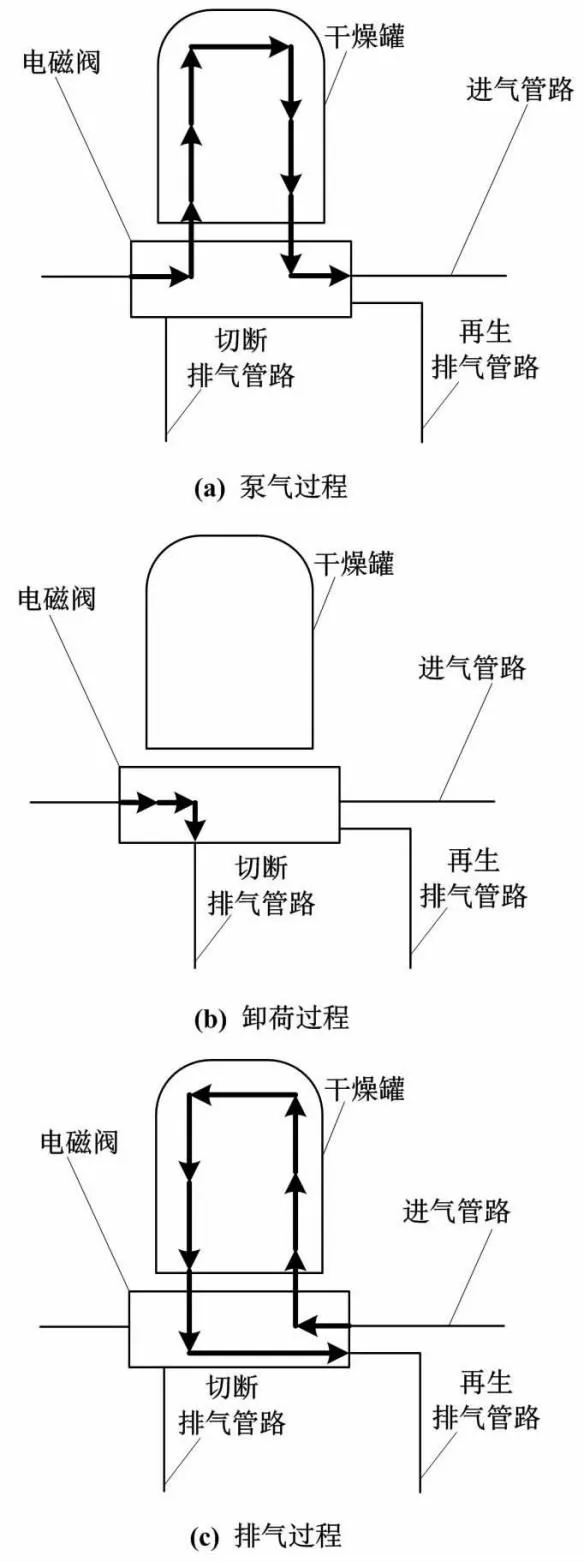

电控APU空气流向如图2所示。

图2 APU空气流向示意图

发动机带动空气压缩机产生的高压空气,可泵入APU。泵气过程空气流向如图2(a)所示。泵气过程中,压缩空气经过滤油和干燥后流向储气筒进气管路。卸荷过程空气流向如图2(b)所示。卸荷过程中,未被干燥的高压空气经排气口流向大气。排气过程空气流向如图2(c)所示。当干燥罐经过一段时间的使用,其过气量达到预设值。成品气从贮气筒中对干燥罐实现反吹再生,经冲洗口流向大气。其中:泵气和卸荷过程由切断电磁阀控制;再生过程由再生电磁阀控制。

2.2 温湿度传感器

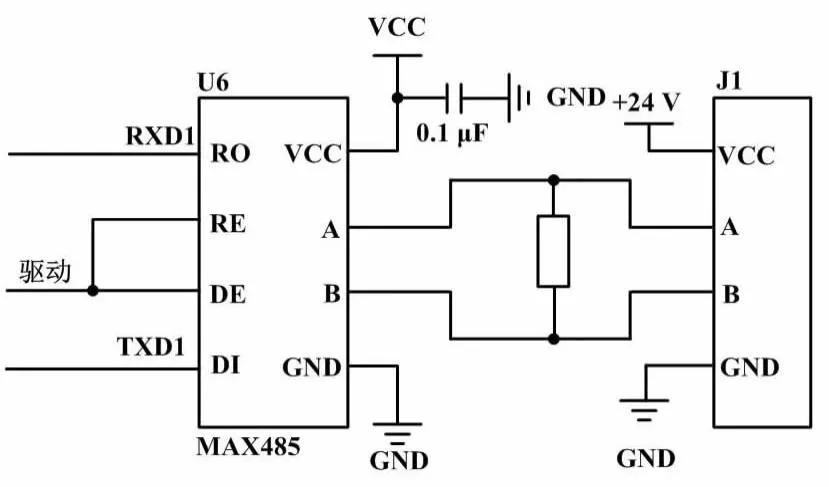

空气处理系统内部为高压低湿环境。商用车空气处理系统的测量环境与常规室内或车载环境温度传感器的测量环境有所不同[7],在低相对湿度范围内的测量精度要求较高。因此,系统设计采用B-TH-RS30数字温湿度探针。其测量温度范围为-40~+80 ℃、精度为±0.2 ℃;测量湿度范围为0%~100%RH、精度为2%RH;供电电压为5~24 V。以上参数均满足商用车空气处理系统的设计需求。温湿度传感器使用RS-485信号输出。传感器A、B端连接至RS-485信号收发器后,通过微控制器单元(microcontroller unit,MCU)读取温湿度信号。

温湿度采集电路原理如图3所示。

图3 温湿度采集电路原理图

2.3 压力传感器

压力传感器安装于商用车空气处理系统的储气筒瓶身。根据瓶身接口要求,本文采用3682610-C0100压力传感器。该传感器工作温度为-40~+85 ℃、电源电压为5 V、工作压力范围为0~1.6 MPa。其压力测量范围符合系统设计需求。该传感器的压力测量结果由车辆仪表控制器接收、处理并显示。另外,车辆仪表还将实时向控制器局域网(controller area network,CAN)总线发送压力信号。在APU电控系统设计中,MCU通过接收该信号以获得储气筒压力数据,并用于后续的处理和计算。

3 系统软件设计

3.1 再生体积控制方法

本文使用露点温度估算方法计算得到储气筒中压缩空气的DPD,并根据DPD计算值与设定值的偏差对再生率进行实时调整。理论上,将DPD稳定控制在干燥能力正常的范围内,即可在保证制动性能的同时尽可能减少成品气的消耗。通过降低用于反吹再生的成品气体积Vreg,即可降低再生率。商用车APU干燥器属于无热再生干燥器,再生率R(%)为:

(1)

式中:Vgov为单次泵气泵入的压缩空气体积,L。

Vgov=tgov×VC×η

(2)

式中:tgov为泵气时间,min;VC为压缩机泵气速度,L/min;η为压缩机泵气容积效率,%。

已知空气压缩机转速、储气筒压力和空气压缩机性能曲线图,通过泵气时间、车辆转速和储气筒压力可以计算经过干燥罐的压缩空气体积。因此,使用电子控制设定再生率即可对再生气体积进行控制。

3.2 闭环控制系统设计

闭环控制系统可以持续适应系统变化,根据状态偏差值对系统变量进行控制,以实现比开环控制更好的控制效果[8]。DPD估算方法的引入使商用车空气处理系统从机械式的开环控制转变成闭环控制。再生率控制实现方式如图4所示。

图4 再生率控制实现方式示意图

图4中,T、H、P分别表示传感器获取的温度、相对湿度和压力信息。

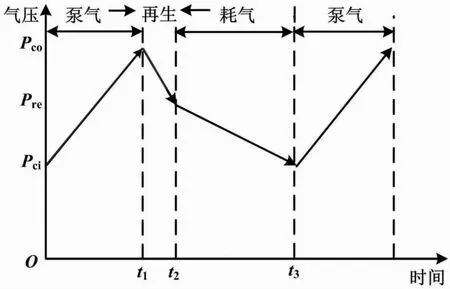

在APU的工作循环中,APU控制器通过估算和监测再生后的DPD确定下一再生阶段的再生率,使空气处理系统产生的压缩空气的DPD保持相对稳定。APU工作循环如图5所示。

图5 APU工作循环示意图

图5中:Pci为切进压力;Pco为切断压力;Pre为再生结束后的储气筒压力。

3.3 DPD计算

商用车空气处理系统干燥能力的主要评价方法是测量系统DPD。DPD测量通常需要拆卸干燥罐进行定期检测、离线检测,由测试台架完成。这类测试台架通过自身设备产生高压、潮湿的空气,装置繁多、操作复杂。测试台架直接使用露点仪测量DPD。露点传感器成本高、抗恶劣环境能力较弱,并不适用于商用车空气处理系统这类复杂环境条件。

高压DPD估算原理如图6所示。

图6 高压DPD估算原理示意图

车载传感器通常不仅要满足易集成、低成本的要求,还要满足车辆复杂运行环境的需求[9-10]。因此,本文在APU电控系统中考虑采用温湿度传感器和压力传感器,通过压力、温度、相对湿度估算露点温度,从而实现对DPD的估算。

3.3.1 常压露点计算

Vogel-Tamma-Fulcher(VTF)方程可用于表示露点温度随温度和湿度变化的关系[11]。为简化计算过程、降低硬件计算负担和软件设计难度,本文对VTF方程进行合理改进。改进后的常压露点温度通过式(3)计算。

(3)

式中:η为湿空气的常压露点温度;a、b为拟合系数;T为湿空气的绝对温度,K。

a=A1×HB1

(4)

式中:H为相对湿度,%;A1、B1为拟合系数,其值分别为A1=6.14、B1=0.014 79。

b=A2×HB2

(5)

式中:A2、B2为拟合系数,其值分别为A2=-194.8和B2=0.07 267。

3.3.2 常压露点和压力露点的转换

不同压力下的水蒸气分压存在如式(6)所示的关系。

(6)

式中:P1和P2分别为常压和某高压值,MPa;Pv1和Pv2分别为P1和P2压力下的水蒸气分压,Pa。

因此,通过水蒸气分压计算方程可以实现不同压力下的露点温度转换。

Hyland-Wexler方程是较为精确的水蒸气分压计算方程[12]。空气处理系统泵气阶段只考虑液态水的饱和压力。计算液态水的水蒸气分压的Hyland-Wexler方程为:

(7)

式中:C1=5.800 220 6×103;C2=1.391 499 3;C3=0.486 402 39×10-1;C4=0.417 647 68×10-4;C5=-0.144 520 93×10-7;C6=6.545 967 3;Td为露点温度,K;Pv为物质的饱和压力,Pa。

4 试验

4.1 试验平台搭建

为验证DPD估算在APU电控系统中的有效性,本文使用两个55 L储气筒,以分别模拟某型商用车前后轴制动系统所使用的储气筒。其包含压力传感器和露点传感器接口。露点传感器接口用于安装露点仪,以测量空气处理系统的DPD值,从而为DPD计算提供对比数据。在APU部分:电磁阀外部挂载微控制器;储气筒进气管路安装温湿度传感器;温湿度传感器用于采集系统的温湿度信号,以计算系统的DPD值。电动空气压缩机用于模拟发动机向空气处理系统泵入压缩空气,调整泄压阀模拟车辆制动,从而消耗储气筒的压缩空气。

APU电控系统试验平台如图7所示。

图7 APU电控系统试验平台

4.2 系统性能参数分析

4.2.1 DPD

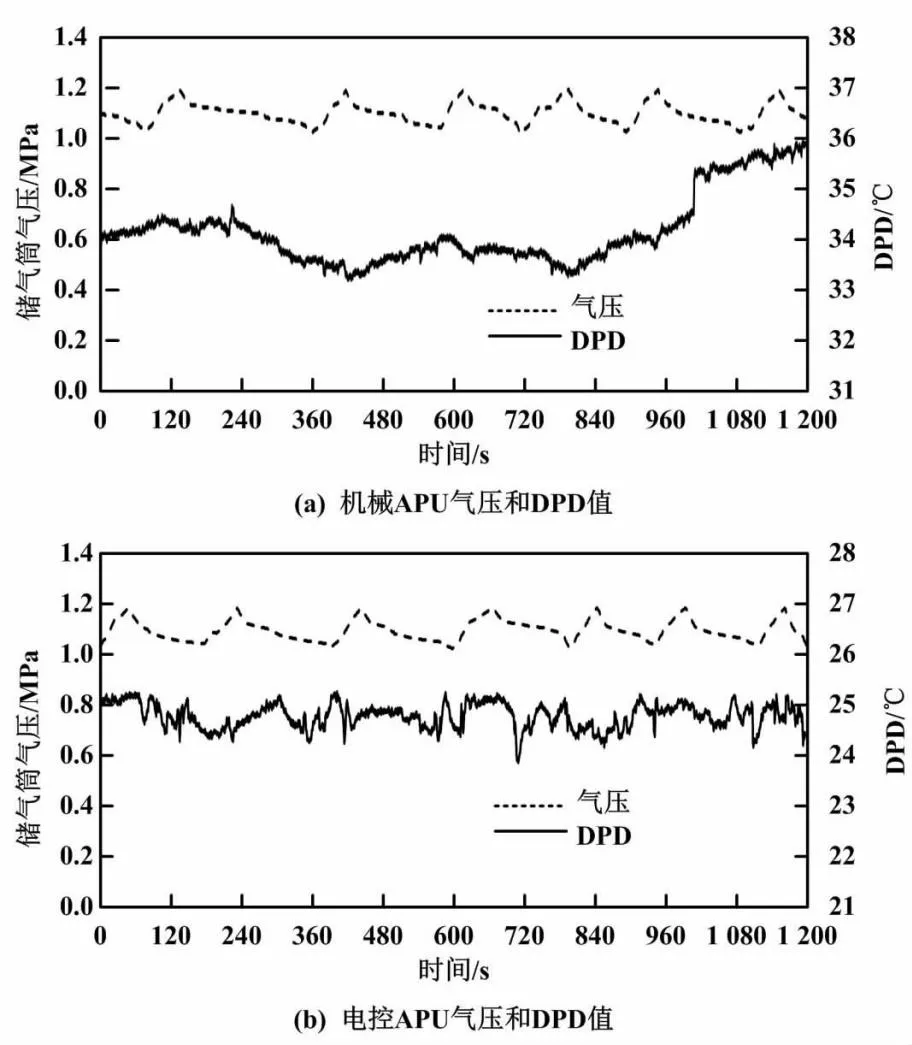

引入DPD信息后,APU控制器可实时监测DPD并将DPD作为再生电磁阀单回路控制系统的控制依据。机械式APU和电控式APU的DPD对比如图8所示。

图8 机械式APU和电控式APU的DPD对比

对比结果表明,机械式APU的DPD数值较大,成品气干燥程度更高;另外,机械式APU的DPD波动范围较大,而针对DPD对APU进行控制可以使DPD稳定在预设值25 ℃左右。

4.2.2 再生率和负荷率

为测试APU电子控制系统相较于传统控制方法的性能,试验在相同工况下分别对机械式和电子控制式APU进行工况模拟测试。试验平台的切进压力为(1.00±0.02)MPa、切断压力为(1.20±0.02)MPa、储气筒总容积为110 L。试验平台安装的空气干燥罐使用里程小于2 000 km,干燥性能良好。其中:机械式APU使用的再生阀由时间开关控制;电控式APU的再生阀根据DPD值进行控制。

通过对试验平台电动泵气装置的转速控制,本文采用APU模拟中国重型商用车瞬态循环(China world transient vehicle cycle,C-WTVC)工况,分别进行三轮模拟试验。APU性能测试结果如表1所示。

表1 APU性能测试结果

机械式APU再生阀通过时间开关控制。其每次再生过程用于反吹的成品气体积几乎恒定。R随耗气量增大而减小。电控APU的再生率基本与耗气量保持正比例关系。试验结果表明,对DPD进行控制的电控APU平均再生率约为11.8%,远低于机械式APU的平均再生率15.9%。由于用于再生的成品气消耗降低,空气压缩机负荷率降低约3%。

5 结论

本文针对商用车空气处理系统的DPD监测和控制问题,提出了一种高压DPD的计算方法,并基于此方法设计了一种商用车APU电控系统。该系统可实现空气处理系统DPD实时监测。经试验验证,该DPD计算方法精确度满足系统设计和应用需求。该系统在保证APU干燥性能的前提下,使DPD稳定在25 ℃左右,实现了对空气处理系统DPD的有效控制。DPD控制使系统再生率降低约4%、空气压缩机的负荷率降低约3%。通过减少总泵气量,减少了空气压缩机的功率消耗、提升了系统的燃油经济性、降低了APU干燥罐的工作强度、提高了系统零部件的耐久性。