化工企业中控室环境智能监测控制系统设计

王子牛,汪 进,程 凌,韩 辉

(1.江苏省安全生产科学研究院,江苏 南京 210042;2.江苏省化工本质安全研究院,江苏 南京 210009)

0 引言

装设有操作站、工程师站,并且放置部分控制柜、不间断电源(uninterruptible power supply,UPS)等关键设备的中央控制室,作为整个工厂或企业的“大脑”,对生产运行起着监视和控制的作用,是全厂的重要区域之一。目前,国内大多数化工企业的中控室环境监测控制智能化水平较低,人员操作环境和设备运行环境不理想,安全隐患突出。无论是政府监管还是研究层面,往往更关注生产装置而长期忽视中控室。对于化工企业而言,一旦中控室发生火灾或爆炸等事故,会直接导致整个控制系统瘫痪,进而使得装置、设备失控,极易引发严重的安全事故。近年来,相关学者和工程技术人员在中控室内部设备与布局方面作了较多研究,而对中控室内部环境监测和控制的研究却较少。吴炳志[1]设计了1套中控室空气质量自动监控系统。周琳霖[2]对中央抗爆控制室进行了空调系统设计及优化分析。殷志杰[3]提出了完善中控室温度控制的新方法。金延柱[4]对中控室照明系统的设计作了相关研究。然而,上述研究均仅关注中控室内部环境的某个方面,尚未对整体进行分析并实现监测控制。

本文立足当前化工企业中控室现状,将“安全”和“智能”作为设计出发点,设计了1套基于STM32和LabVIEW的中控室环境智能监测控制系统。该系统能够采集温度等中控室内部重要参数,并根据实时参数实现对相关设备的科学控制。同时,该系统通过上、下位机之间的数据通信,实现对环境参数和设备状态的动态监控。

1 系统总体设计方案

近年来,在国家大力倡导和要求下,化工生产装置区内“减人”已得到较好落实。中控室的重要性和特殊性决定了其必须长期有人值守,且大型企业的中控室内往往人员数量较多,安全问题更加不容忽视。目前,国内大多数化工企业中控室的智能化程度较低。这主要体现在测量和控制这2个方面。如对于室内环境的温度测量,还停留在使用壁挂直显式测量计,依靠人工读数记录。部分使用数字式温度检测的化工企业也存在测温点设置不合理等问题。对于温度的控制,目前化工企业普遍采用统一的定温空调控制方式,而忽视了中控室内不同区域、不同设备的发热量的区别。此外,化工企业对于室内光照强度、气体浓度等其他环境参数和室内人数也缺乏相应的实时监控,而对于照明灯的开关也基本依靠人工判断“明暗”来手动操作等。因此,为中控室设计1套可以实现室内环境参数监控及设备控制的智能化系统,不仅可以优化中控室环境、节能降耗,还能延长仪器和设备寿命、减少安全隐患,具有十分重要的现实意义。

从上述分析的功能需求来看,系统必须实现以下功能。第一,采集中控室内不同区域的温度信息,并根据温度信息调节空调出风量,以实现智能控温。第二,探测人体红外信息,以实时统计中控室内人数。第三,探测室内的光照强度信息,并根据光强信息自动调节照明灯亮度。第四,探测室内的烟雾浓度信息,从而判断是否发生火灾并实现声光报警功能。第五,探测可燃和有毒气体含量信息,从而判断是否发生可燃和有毒气体泄漏,进而控制新风系统的开关并实现声光报警功能。第六,实时监控显示环境参数和设备状态。

整个系统由下位机和上位机2个部分组成。下位机是整个系统的检测和控制单元,通过对合理布置在中控室内的各传感器采集的环境参数进行处理,以实现对各参数和设备的控制。本文设计系统选用STM32F429IG作为主控芯片。STM32F429IG具有1 MB闪存、260 KB静态随机存取存储器(static random-access memory,SRAM),以及多达14路定时器、140个输入/输出(input/output,I/O)口和12位模数转换器(analog-to-digital converter,ADC),主频高达180 MHz,在满足各功能要求的同时也使本文系统更易于扩展和升级。上位机平台基于LabVIEW开发,实现对环境参数以及被控设备状态信息的实时接收、解析、处理、显示和存储。上、下位机间通过RS-485串口进行通信。

系统总体如图1所示。

图1 系统总体框图

2 系统硬件设计

2.1 温度检测和控制模块

传统的中控室温度控制设计思路是采用中央空调,通过设定理想温度值来实现中控室内整体温度的稳定。然而,这一做法忽略了机柜室、操作区、UPS室等区域对温度的不同需求及发热量的差别。根据测算及数值模拟分析[5],中控室内温度分布是不均的。操作区整体温度、操作台温度、计算机温度、机柜内外部温度、UPS温度等都存在差异,同一时间最多可相差十几度。尤其大功率设备的散热已经超出了《控制室设计规范》(HG/T 20508)[6]、《工业建筑供暖通风与空气调节设计规范》(GB 50019)[7]等现行标准规范的要求。温度是电子元器件发生故障的主要因素。这种“冷热不均”的现象在夏季尤为明显,也是造成控制系统在夏季故障率直线升高的原因。此外,统一温度的控制模式能耗较大,也不够经济。

因此,本文采用多点测温、多点控制的设计方案,通过划分测温区域,在不同的重要设备处分别设置温度传感器,并根据测得的实际温度值与设定值对比,决定出风口的开启程度(即给风量)。

温度测量及控制原理如图2所示。

图2 温度测量及控制原理示意图

考虑到实用性与简易性,温度传感器采用美国达拉斯公司生产的DS18B20温度传感器。该传感器是1种单总线器件,可以直接将感知到的外界温度转换成串行数字信号,并提供给STM32处理。该传感器体积小、功耗低、抗干扰能力强,测温范围为-55~+125 ℃[8],非常适合室内环境的温度测量。本文系统使用DS18B20组成测温模块,线路简易、成本较低。由于该系统采用单线技术,在1根通信线上可挂多个器件,通过接到多个地址线即可实现与单片机的通信。这根信号线既可以传输时钟,又可以双向传输数据,因此可以实现多点测温。DQ脚是数据I/O脚,连接到STM32的I/O口,用于传输采集到的温度信息。由于其单总线特性,通常要外接1个阻值为5 kΩ左右的上拉电阻,即图2中的R8。这使得该总线闲置时,其电压状态为高电平。

为实现多点控温,空调送风通道可设计成分支结构,并在中控室各关键部位分别安装配有风道挡板的出风口。当各点传感器反馈回来的温度值高于或低于各设定值时,其对应调大或调小各自风道挡板的开度,从而改变进入中控室的空调风量。当温度处于设定范围内时,其保持开度不变。挡板开度的调节通过将电脉冲信号转化为位移的步进电机来实现。电机驱动芯片选用脉冲宽度调制(pulse width modulation,PWM)斩波型双极性正弦步进电机驱动芯片TB6600HG。在STM32中,除定时器TIM6和TIM7以外,其他定时器总共可产生最多30路独立PWM输出信号。通过将PWM信号作为TB6600HG的时钟信号、使能信号EN控制开关、方向信号DIR控制正反转,从而实现对两相步进电机正向和反向运动的控制[9]。

2.2 人数统计模块

人数实时统计功能通过红外光电传感器来实现。本文选用E18-D80NK红外光电传感器。该传感器集发射和接收于一体,原理是发射头发出调制发射光,经反射后至接收头进行解调。其本质上是1个NPN型的光电开关。当检测到有物体经过时,输出低电平;反之,则输出高电平。与DS18B20类似,只需要1根信号线和1个10 kΩ左右的上拉电阻,其即可实现与STM32的连接。

E18-D80NK检测电路如图3所示。

图3 E18-D80NK检测电路

本文根据中控室实际构造,使用2套传感器组合的方式实现统计人数的目标。2套传感器前后安装在进门处,之间隔有一定的距离,以防止误触发。当有人从中控室外进入室内时,先触发外传感器输出低电平,再触发内传感器使人数增加1个。反之,当有人离开中控室时,先触发内传感器再触发外传感器,则人数减少1个。

2.3 烟雾及气体检测和报警模块

中控室的防火至关重要。在火灾发生之际第一时间监测到并进行报警响应极为关键。本文采用MQ-2烟雾传感器对室内烟雾进行实时探测。由于其气敏材料的性质,当与烟雾接触时,传感器的电导率会发生变化。烟雾浓度越高,则电导率越大。因此,要获得气体浓度相对应的输出,只需搭建简单电路反映其电导率的变化即可。

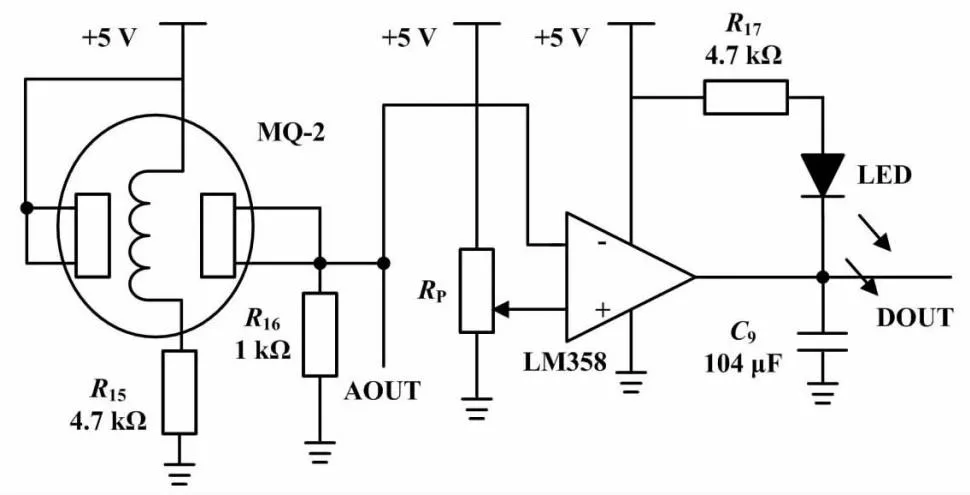

烟雾浓度检测电路如图4所示。

图4 烟雾浓度检测电路

烟雾浓度检测电路实现了烟雾浓度信号与开关量、模拟电压量之间的转换。当环境烟雾浓度值大于设定的报警阈值时,通过与经LM358放大后的电压信号比较,连接至单片机I/O口的DOUT端输出低电平,随即STM32输出信号以驱动蜂鸣器进行报警。

除此之外,对于窗户不常开、通风条件有限的中控室,还需在新风系统进风处安装可燃有毒气体探测器[10],以保证室内空气环境安全。探测信号连至本文系统。当可燃有毒气体含量超标时,立刻关闭新风系统,同时由上、下位机进行声光报警。

2.4 光照检测和发光二极管控制模块

中控室一般采用人工照明与自然采光相结合的方式,传统的恒照度光源不够科学,也不够节能。《控制室设计规范》(HG/T 20508—2014)给出了不同区域照度的标准值范围[6],在目前中控室设计建设时一般都已采用了能够提供符合照度标准值的照明灯。但从人因工程的角度考虑,不同光照环境对中控室操作员的工作状态具有重要影响。当外界光照强度处于一定值时,若不打开照明灯,可能造成中控室内照度较低。其直接后果是增加操作员的疲劳和不舒适感,甚至进一步使得操作员视力、精力和记忆力下降。这极易造成操作失误或在控制系统发出报警的第一时间不能作出正确处理,继而引发事故。相反,若打开照明灯,可能使得照度过高或产生眩光,从而导致显示设备所显示信息的对比度降低、信息的可读性变差。这同样会使得操作员的疲劳感增加、注意力降低[4]。

光照检测电路如图5所示。

图5 光照检测电路

因此,根据外界自然光照水平的不同,实现照明灯照度的自动调节很有必要。本文光照检测元件选用光敏电阻,通过搭建外围电路将光强信号转换为电压信号,再送到ADC以转换成数字量。

发光二极管(light emitting diode,LED)的发光强度由流过LED的电流决定。因此,本设计通过软件编程改变单片机PWM输出信号的占空比,即高低电平的持续时间,以控制LED灯的导通时间,从而实现亮度调节[11]。

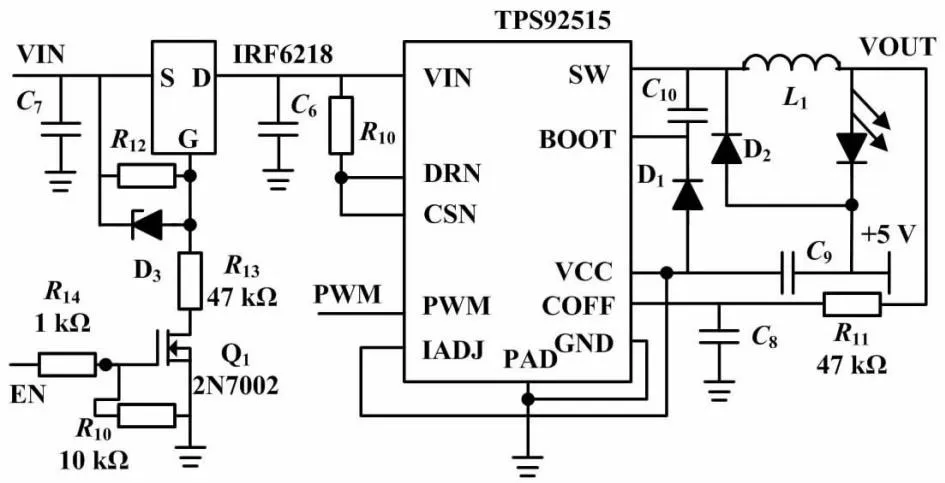

LED驱动电路如图6所示。

图6 LED驱动电路

EN信号可以控制金属一氧化物半导体(metal oxide semiconduction,MOS)管U1的导通和关断,从而控制LED的开和关。TPS92515稳压芯片的PWM端接收来自STM32的PWM信号,以实现对LED亮度的调节。此外,当检测到的光照值低于设定的下限值时,事故应急照明立即自动打开。

2.5 RS-485串口通信模块

系统采用RS-485总线进行上、下位机间的通信。RS-485总线传输距离长、抗干扰能力强,在工业场景普遍应用。

本文选用MAX485芯片作为低功耗收发器,并使用Modbus协议进行信息交互。

通信电路如图7所示。

图7 通信电路

通信电路中,GPIO为使能引脚,采用低电平接收、高电平发送。

3 系统软件设计

系统的上位监控平台基于LabVIEW开发,主要包括串口通信、数据接收和处理、表格查询和加密登陆这4个部分。

3.1 串口通信设计

LabVIEW中的虚拟仪器软件架构(virtual instrument software architecture,VISA)组件是其与其他设备实现串口通信的桥梁。整个串口通信模块的设计可以类比为通电话:首先,VISA打开函数,相当于拿起电话准备拨号;然后,VISA配置串口函数,相当于给通信对方拨号码,即配置与下位机匹配的波特率等信息;随后,通过VISA读取函数数据信息;最后,即通话结束后,需要挂断电话,即通过VISA关闭函数以释放串口的控制权。串口通信规定8位数据位、1位停止位,无奇偶校验位,波特率为9 600 bit/s。

本文采用事件结构进行串口初始化。系统只在改变串口设置时进行一次初始化,并自动投入运行,以避免因循环结构内串口的反复初始化而造成的错误。同时,为避免数据在串口缓冲区中溢出,本文添加了属性节点用于判断缓冲区是否有数据进入,以便通知VISA读取数据。此外,本文还在VISA读取数据前添加了VISA清空I/O缓冲区函数,以避免出现上、下位机间发送数据出现混乱和冗余。

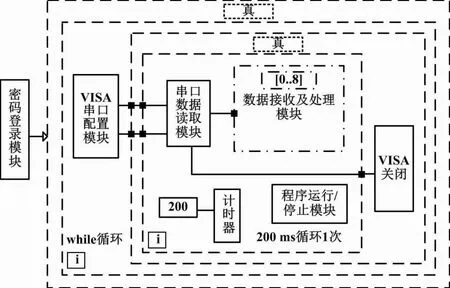

VISA串口通信程序如图8所示。

图8 VISA串口通信程序框图

3.2 数据接收和处理设计

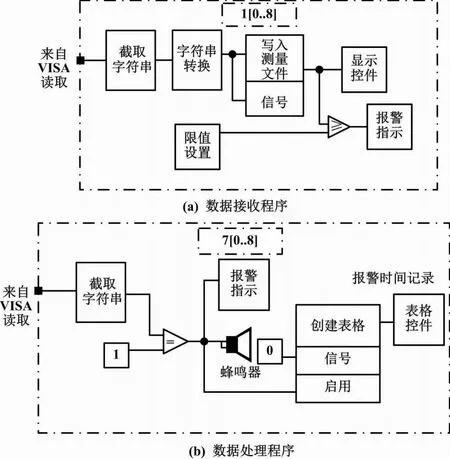

实时、准确地接收、读取和处理下位机传来的数据是上位机设计中的关键部分。本文设计采用层叠式顺序结构,并通过截取字符函数对按顺序发送来的数据进行“解包”,以按需要截取数据。层叠式顺序结构确保子程序框图按顺序执行,不仅效率较高,而且直观、简洁。设计中顺序结构共使用了8帧,完成了对温度信息、风道挡板开度信息、光照强度信息、人数信息、烟雾浓度信息、可燃有毒气体信息、报警信息等数据的接收、显示和存储。

以温度为例,下位机程序将温度数据分为十位和个位发送。数据占队列中的2位。VISA读取到由串口传送来的数据信息,在数据缓冲区完成对数据的采集。这部分程序首先通过截取字符串函数以截取前2位字节,再通过十进制数字符串至数值转换函数将其转换为数字型变量,以便显示和进行其他数据处理。写入测量文件节点用于存储各点温度数据,以便留存记录和分析数据。其他数据的接收与之同理,只是后续处理方式由参数类型(如接通布尔灯、创建表格记录报警时间等)决定。

数据接收和处理程序如图9所示。

图9 数据接收和处理程序框图

3.3 表格查询设计

上位机平台中设置了表格查询功能,可用于查询并显示企业排班表等。设计中使用了读取电子表格函数,表格可以是.xls等格式,通过将电子表格中的字符串信息读取出来以字符串数组的形式显示。表格查询程序如图10所示。

图10 表格查询程序框图

3.4 加密登陆设计

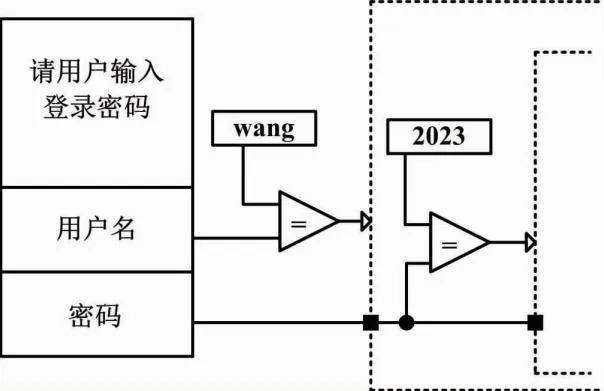

为保证系统的安全性,本文在上位机中设计了加密登录模块。这主要是为了防止非授权用户非法进入。只有验证账号密码后才能进入上位机界面。通过提示用户输入节点依次接入2层嵌套的事件结构:外层表示用户名;内层表示密码。只有当两者同时输入正确时,2层事件结构才都为“真”,以进入while循环从而使用系统,使得整个系统更加安全化和规范化。

加密登录程序如图11所示。

图11 加密登录程序框图

3.5 整体程序框图

中控室智能监控平台整体程序如图12所示。

图12 中控室智能监控平台整体程序框图

整个程序采用模块化的设计思想,根据设计要求通过结构节点将各功能模块进行耦合,使其具备完整的系统功能。

中控室智能监控平台整体程序运用while循环结构和事件结构来控制程序的开始与退出。程序的前半部分用于串口配置,后半部分用于对while循环进行适当的下位机发送数据的延时。系统中通过对循环结构配置适当的延时,以保证数据接收不会出现遗漏和混乱。整个上位监控平台设计的关键部分是VISA串口通信的设计和数据的接收处理。在前面板中,通过数值显示控件将各点的温度、光照和人数等数据显示出来,并设置了滑动杆以显示风道的开启程度,以0~100来表征。通过数值输入控件可以在界面上直接设置各点温度的报警上限值,当检测到的实时温度大于上限值时,接通高温报警布尔灯,以通知管理人员。其他信息也直观地反映在界面上,如当前中控室内光照强度是否满足要求、是否发生火灾和可燃有毒气体侵入、报警时间以及中控室的人员排班表等。

4 系统测试

本文选取某精细化工企业中控室进行功能性验证测试。测试过程中,可以直观地看到当前中控室内人员数量、各区域温度及风道开度、光照强度、气体报警和每周排班等信息实时地反映在上位监控平台界面上。测试过程中,在中控室UPS处放置一处热源以模拟超温。待温度超过设定报警阈值时,可以看到监控平台界面超温报警灯亮起,软硬件均发出声光报警。同时,风道开度增大,随后温度能够在较短时间内下降到设定范围内,以保证设备安全正常运行。人员数量检测、智能调光等功能均运行正常。在室人数显示与实际一致,室内光强始终处于适宜范围内。在测试时间内,整个系统工作稳定、运行状态良好,未出现数据异常等情况。

5 结论

本文立足当前化工企业中控室内部环境监测与控制智能化程度不高、安全隐患普遍存在的现状,设计了1套基于STM32和LabVIEW的智能控制系统。该系统一方面可以实现对中控室内温度、光照强度、气体浓度以及人员数量的实时采集;另一方面还可以根据上述动态参数,实现对空调、照明灯、新风系统、报警器等设备的科学控制。系统下位机将各数据通过串口传输至上位机平台;上位机通过LabVIEW各函数节点对数据进行读取和处理,从而实现实时显示、监控和存储。本文详细分析了各功能模块的设计思路和实现方式,并通过实地测试对系统功能进行了验证。

综上所述,本文系统基于功能强大的主控芯片STM32F429IG和编程简单、组态灵活的LabVIEW软件,具有界面友好、开发成本低、可靠性高、可扩展性强等特点。系统功能可根据中控室实际构造进行调整和升级,为化工企业以及其他类型中控室环境智能监测和控制提供了具有实际应用价值的参考方案,对于老旧中控室的改造和新建中控室的优化具有很强的指导意义。本文还对安全生产领域研究焦点从传统生产区域延伸到非生产区域具有一定的启发意义。