湿气输送中甲醇对碳钢管道CO2腐蚀的影响研究*

王海锋,刘 亮,刘 莹,韩立国,杜 萌

(1.天津市海底管道重点实验室,天津 300452;2.海油发展海底管道安全服役保障技术重点实验室,天津 300452;3.中海油(天津)管道工程技术有限公司,天津 300452;4.天津北海油人力资源咨询服务有限公司,天津 300452;5.中海华洋(天津)企业管理服务有限公司,天津 300452)

湿气通常是指油气井井口流出物及管道输送流体中C5以上的液烃体积分数大于13.5 cm3/m3的天然气。湿气的主要成分是CH4,此外还有液烃、CO2,O2,N2,H2S以及水。由于海上油气田平台面积受限,出于经济考虑,井口湿天然气通常不进行脱水处理,经海底管道直接输往中心平台后再进行处理[1-3]。湿气中含有的CO2等腐蚀性气体,会对碳钢管道造成腐蚀。通常会在湿气管道入口加注水合物抑制剂来抑制天然气水合物的生成[4-5]。针对碳钢管道的CO2腐蚀研究已经有几十年的历史,pH值、温度、压力和水化学性质等各种参数对腐蚀速率的影响的研究也很多。但是作为优先选择的水合物抑制剂甲醇,其对湿气碳钢管道CO2腐蚀的影响研究仍然不多[6-9]。

该文以某海底湿气管道为研究对象,研究了甲醇浓度对碳钢管道CO2腐蚀速率的影响,并建立了甲醇浓度与缓蚀率之间的量化关系,为湿气碳钢管道CO2腐蚀速率预测、管道内腐蚀评估等提供了基于试验数据的修正模型。

1 基础参数

该海底湿气管道,管径φ323.9 mm,名义壁厚14.3 mm,湿气中CO2体积分数6%,入口运行平均压力约为4 MPa、运行温度约为50 ℃,平均输气量约为59×104Sm3/d。该海管的清管产物主要成分为FeCO3,经分析发现管段内壁腐蚀产物也为FeCO3,从而说明该海管内壁发生了CO2腐蚀。

2 试验方法与内容

2.1 试验方法

2.1.1 高温高压腐蚀动态模拟试验

试验前先将碳钢管道挂片用砂纸打磨至600号,然后迅速用自来水冲洗并用无水乙醇进行超声波清洗,冷风吹干后,测量尺寸并称质量。将挂片相互绝缘安装在特制的试验支架上,放入反应釜中并按试验要求倒入适量的腐蚀试验溶液(由去离子水和规定体积的甲醇配制而成),然后安装反应釜盖和气管。对反应釜进行抽真空充氮除氧作业2 h。先设定试验温度再开始加热,待釜内温度达到设定值后,通入CO2气体直至釜内CO2分压达到试验要求值,最后通入N2直至釜内压力达到试验要求的总压力值。设置电机转速使挂片旋转。试验结束后,拆开反应釜,取出挂片并拍照记录。

将挂片放入清洗液中剧烈搅拌至腐蚀产物除净为止。清洗液配方为:盐酸1 L、三氧化二锑 20 g 和氯化亚锡50 g。清洗后的挂片立即用流动的自来水冲洗,并在饱和碳酸氢钠溶液中浸泡 2~3 min进行中和处理,之后再用流动的自来水冲洗,然后置于无水乙醇中浸泡3~5 min脱水。挂片经冷风吹干后,称质量并计算其均匀腐蚀速率。

挂片均匀腐蚀速率的计算方法为:

(1)

式中:Vcorr为均匀腐蚀速率,mm/a;Δg为试样质量损失,g;ρ为材料密度,g/cm3;t为试验时间,d;S为试样表面积,mm2。

2.1.2 电化学试验

电化学试验是采用Gamry Reference 600+电化学工作站进行的。工作电极尺寸为10 mm×10 mm的正方形碳钢管道试样(镶嵌在环氧树脂中),辅助电极为铂电极,参比电极为Ag/AgCl电极。试验前先向试验溶液中通氮气除氧30 min,再通1 h的CO2,然后将工作电极放入溶液中浸泡并密闭,24 h后再开始电化学试验,进行自腐蚀电位、线性极化阻抗(LPR)和电化学阻抗谱(EIS)测试。

2.1.3 缓蚀率计算

缓蚀率定义为加入缓蚀剂后腐蚀速率降低的百分数,是缓蚀剂作用效果的量化评价指标,缓蚀率越大,缓蚀剂的缓蚀效果越好。

缓蚀率的计算公式为:

(2)

式中,η为缓蚀率,%;V0为未加缓蚀剂时挂片的腐蚀速率,mm/a;V为加入缓蚀剂后挂片的腐蚀速率,mm/a。

2.2 试验条件

2.2.1 高温高压动态腐蚀模拟试验

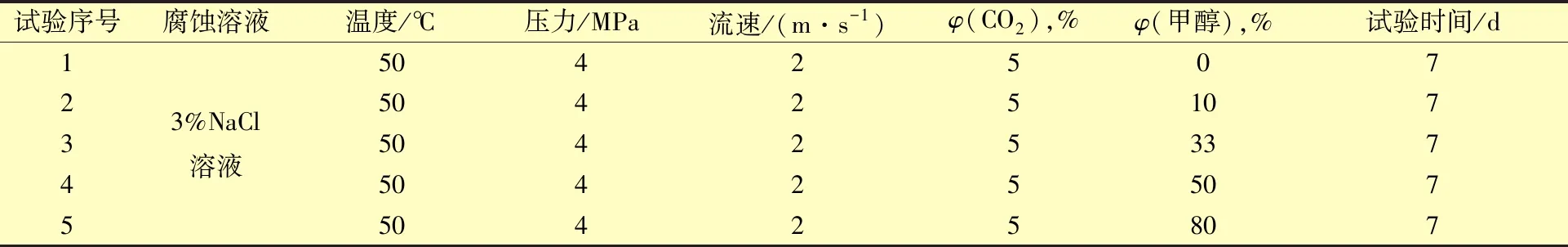

根据海底湿气管道的运行参数,模拟腐蚀试验条件(见表1),研究不同甲醇浓度下碳钢管道的CO2腐蚀速率,并计算甲醇缓蚀率。

表1 高温高压动态腐蚀模拟试验参数

2.2.2 电化学试验

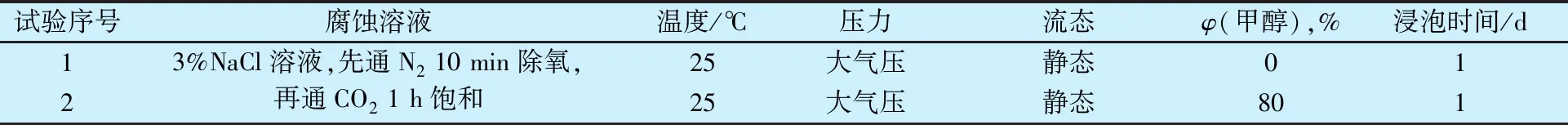

按照表2所示条件进行电化学试验并测试自腐蚀电位、Nyquist图和极化曲线。

表2 电化学试验条件参数

3 试验结果分析

3.1 甲醇对碳钢管道CO2腐蚀的影响

3.1.1 高温高压动态腐蚀模拟试验结果

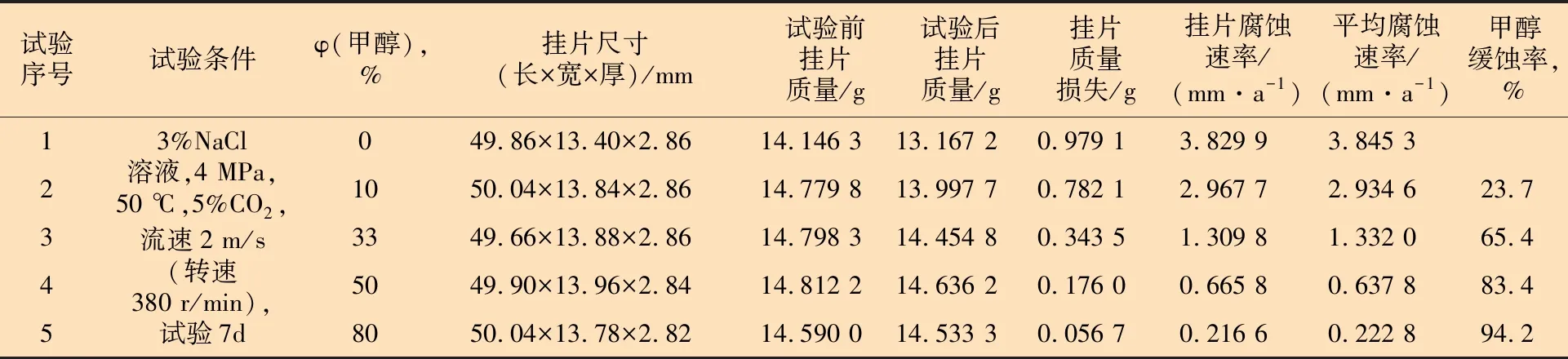

高温高压动态腐蚀模拟试验结果见表3。

表3 甲醇浓度对碳钢挂片CO2腐蚀的影响

随着甲醇体积分数的增大,CO2腐蚀速率下降、缓蚀率升高,说明甲醇确实对碳钢管道CO2腐蚀具有减缓作用。当甲醇体积分数达到80 %(即海管入口的甲醇含量)时,缓蚀率可以达到94.2%;当甲醇体积分数为33%时(即海管出口的甲醇含量),缓蚀率为65.4%。这与另一种水合物抑制剂乙二醇对碳钢管道CO2腐蚀的缓蚀规律一致[10]。这表明甲醇对湿气碳钢管道CO2腐蚀具有很好的缓蚀作用。湿气碳钢管道中加入甲醇,不仅可以预防和抑制水合物生成,还对CO2腐蚀具有缓蚀作用。

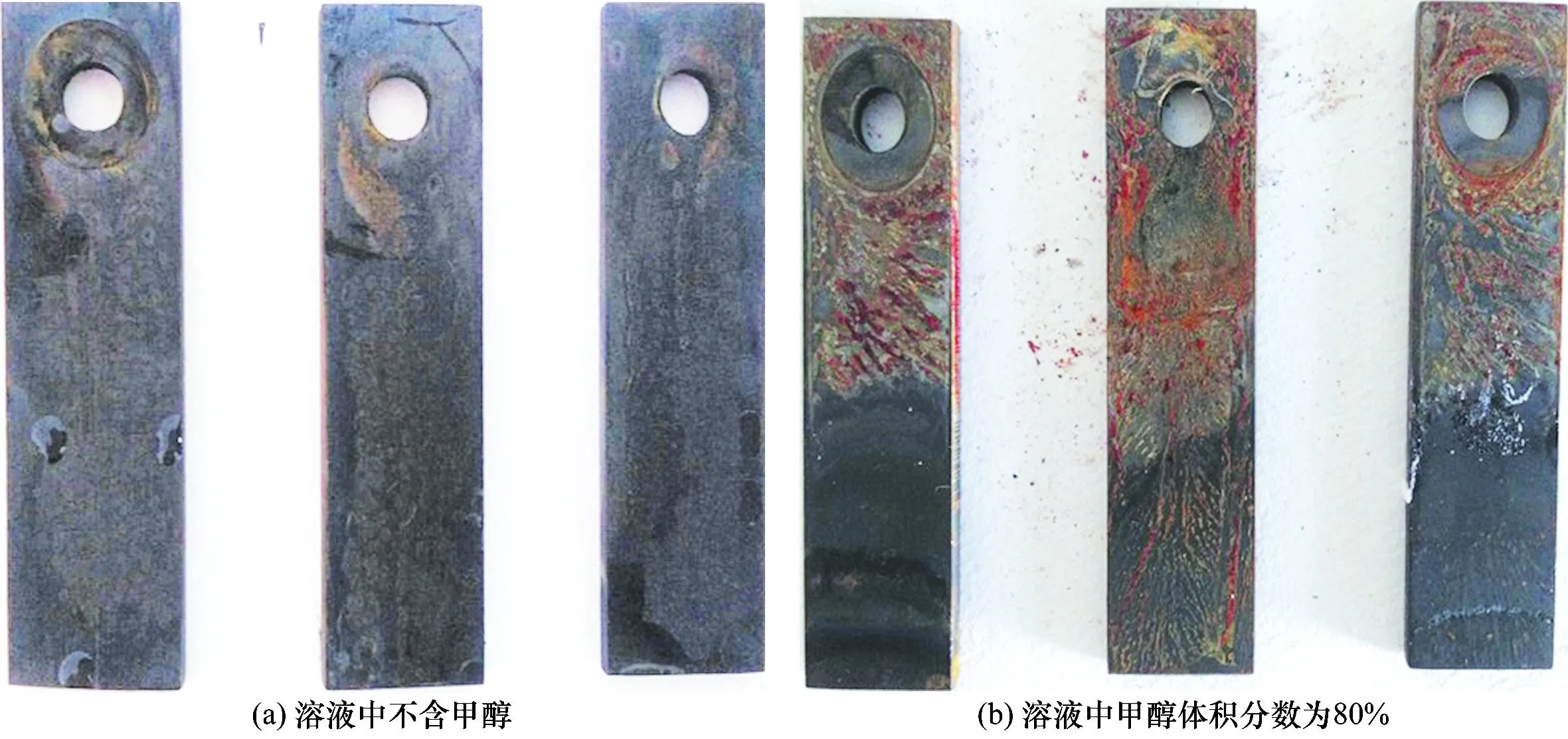

挂片表面形貌见图1。不含甲醇时,挂片表面整体覆盖有一层较厚的黑色腐蚀产物,腐蚀产物均匀致密、无宏观肉眼可见的局部腐蚀坑或金属裸露。甲醇体积分数为80%时,大部分挂片表面有一层较薄的黑色腐蚀产物,一部分位置还有呈苔藓状分布的红褐色腐蚀产物,且挂片表面部分有金属裸露。碳钢管道CO2腐蚀的产物一般为FeCO3,如果温度较高且挂片表面(包括与之接触的溶液)的物理化学性质比较均匀,则一般生成均匀致密的黑色腐蚀产物层;而如果温度较低且挂片表面的物理化学性质不均匀,则会生成疏松多孔或呈苔藓状分布的腐蚀产物层。

图1 碳钢表面腐蚀产物清除前的形貌

去除腐蚀产物后的挂片表面形貌见图2。不含甲醇时,挂片表面均匀地分布着腐蚀点和微坑。甲醇体积分数为80%时,挂片表面的腐蚀点和微坑呈不均匀分布,一些位置分布有密密麻麻的腐蚀点和微坑,而另一些位置几乎无腐蚀点和微坑。这表明,甲醇会影响碳钢管道表面的腐蚀过程。

图2 碳钢表面腐蚀产物清除后的形貌

3.1.2 电化学试验结果

图3为室温下的动电位极化曲线,加入甲醇后,自腐蚀电位向正电位方向移动(变大),而阳极电流和阴极电流均减小,且阳极电流比阴极电流减小得更多。这表明,加入甲醇会同时抑制碳钢管道CO2腐蚀过程的阳极反应和阴极反应,但对阳极反应的抑制作用更显著。

图3 碳钢在室温下的动电位极化曲线

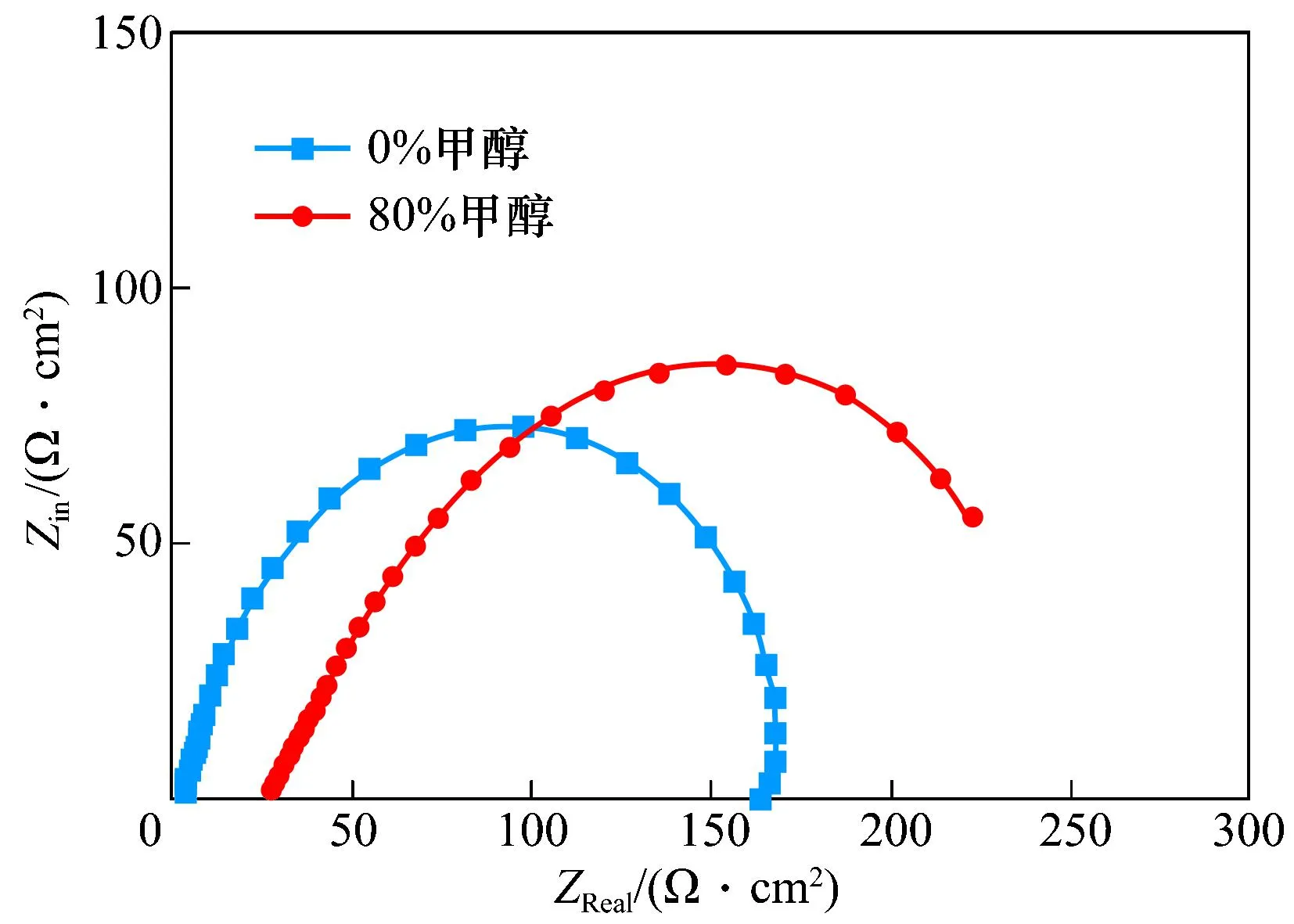

图4为碳钢在体积分数不同的甲醇、3%NaCl的CO2饱和溶液中室温浸泡24 h后的Nyquist图。无论是否含有甲醇,在高频和低频区都可以观察到单凹电容半环。电容半环与双电层电容器在高低频区的电荷转移反应的时间常数有关(即电荷转移阻抗),这表明无论是否含有甲醇,碳钢管道CO2腐蚀都是受电荷转移控制。加入甲醇后,不仅电容半环的起点向阻抗实数轴的正方向移动,而且电容半环的大小和直径也都增大。电容半环的起点向阻抗实数轴的正方向移动,表明加入甲醇后溶液的电阻增大,电容半环的大小和直径均增大,表明腐蚀速率减小。溶液的电阻增大,阻碍了溶液中离子的电荷转移,减缓了腐蚀反应,从而使腐蚀速率下降。

图4 Nyquist图

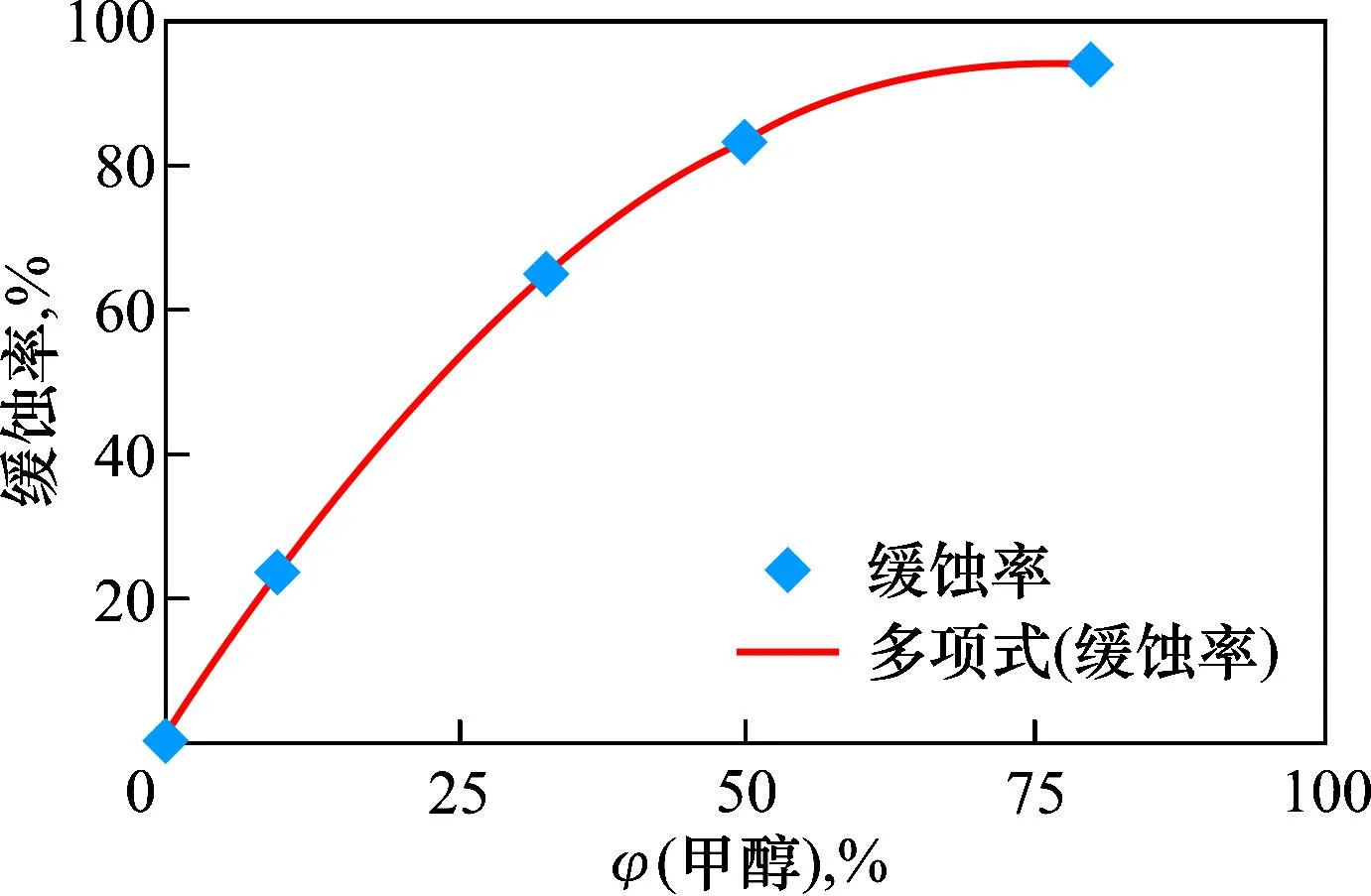

3.2 甲醇浓度对CO2腐蚀影响的量化研究

根据表3的试验结果,建立甲醇浓度与缓蚀率的关系曲线图,见图5。通过数据拟合,在3% NaCl溶液、4 MPa、50 ℃、5% CO2条件下,甲醇体积分数为0~80%时,甲醇含量与缓蚀率之间满足关系式:η=-0.0168c2+2.5213c,其中:η为甲醇对碳钢管道CO2腐蚀的缓蚀率,%;c为甲醇体积分数,%。

图5 甲醇浓度对碳钢管道CO2腐蚀的影响

4 结 论

研究了湿气管道中水合物抑制剂甲醇对CO2腐蚀的影响,研究结果表明:

(1)湿气管道中加入水合物抑制剂甲醇对管道CO2腐蚀具有很好的缓蚀效果。在管道入口(甲醇体积分数80%)条件下,缓蚀率达到 94.2%;在管道出口(甲醇体积分数33%)条件下,缓蚀率达到65.4%。

(2)碳钢管道的CO2腐蚀受电荷转移控制。加入的甲醇会吸附在管道表面,对腐蚀反应阳极过程中的电荷转移和物质传输起到阻碍作用,发挥了阳极型缓蚀剂的作用,减缓了腐蚀阳极反应的进行,从而减小了腐蚀速率。

(3)在温度、压力、流速和CO2含量确定的条件下,在甲醇体积分数为0~80%,甲醇体积分数与缓蚀率之间满足数量关系:η=-0.016 8c2+2.521 3c(η为缓蚀率,%;c为甲醇体积分数,%)。

因此,在湿气管道CO2腐蚀速率预测、内腐蚀评估等工作中应考虑到水合物抑制剂对管道CO2腐蚀的缓蚀作用。