硫酸装置铸铁管道失效分析

王 猛,苏同君,李伟娟,李志芳,刘 明

(中国石油化工股份有限公司石家庄炼化分公司,河北 石家庄 050099)

1 失效管道基本情况

某炼化公司硫酸装置管道多次发生贯穿性开裂,导致物料泄漏。失效管道位于硫酸生产单元中空气干燥塔塔底溢流线上[1-2]。失效管道材质为铸铁,管道规格为DN200,管道壁厚为20 mm,操作温度为80~90 ℃,输送介质为浓硫酸,其质量分数为98%。

2 失效管道检测分析

2.1 宏观形貌分析

拆卸下来的失效铸铁管道和切下的法兰件分别见图1和图2。

图1 失效铸铁管道

图2 切下的法兰件

对两者进行观察分析,发现铸铁管道发生了贯穿性开裂,断口边缘相对锋利,无塑性变形,开裂位置为铸铁管正下方、铸造线附近。失效铸铁管道发生了明显的腐蚀减薄,其内壁存在红褐色腐蚀产物和白色沉积物,外壁存在红褐色腐蚀产物和黑色沉积物;同时在管道内壁和外壁各存在1处裂纹源。

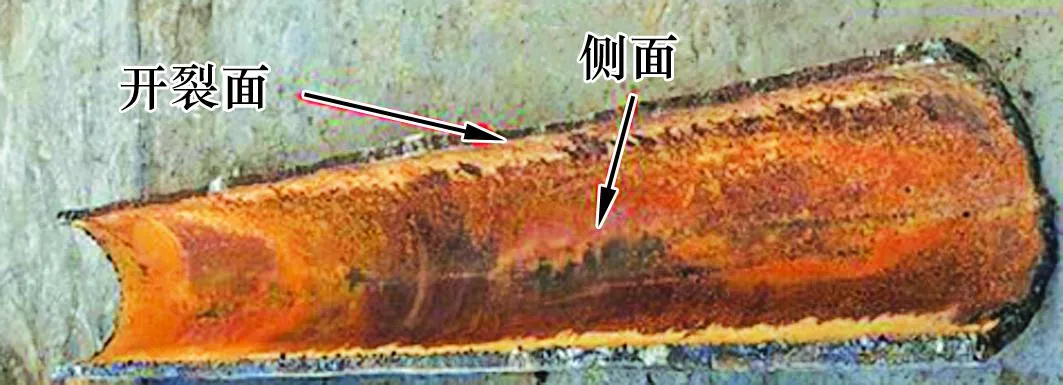

图3为失效铸铁管道断口的宏观形貌。

通过观察发现,在断口上存在2处裂纹源,其中1号裂纹源从管道外壁萌生,向内壁扩展;2号裂纹源从管道内壁萌生,向外壁扩展。2处裂纹源均存在裂纹萌生区、放射区和剪切唇区。断口无宏观塑性变形,呈现脆性开裂特征,铸铁管道的失效形式为脆性开裂。此外,主裂纹沿着铸造线扩展。

2.2 金相分析

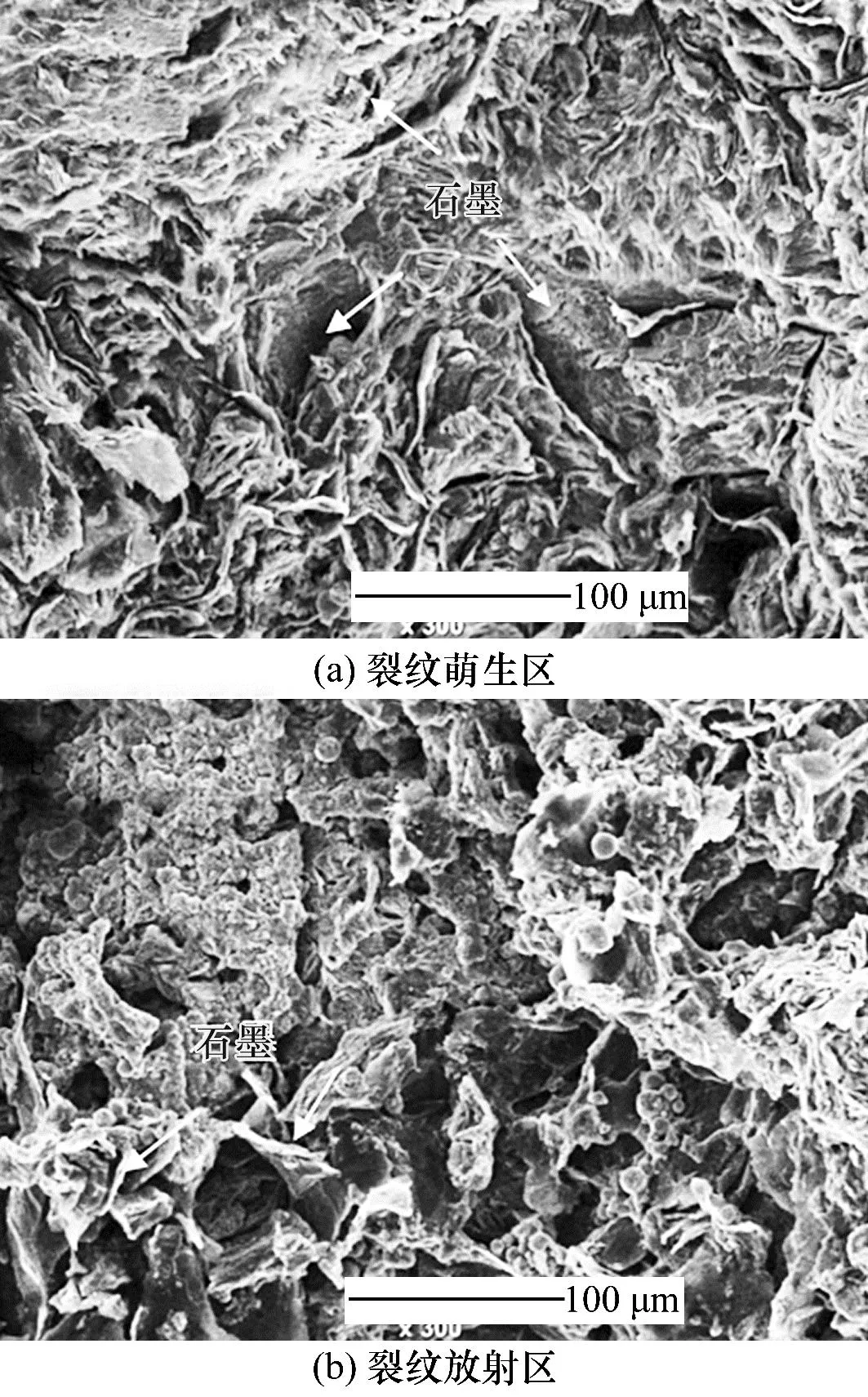

取1号裂纹源作为研究对象,分别在裂纹萌生区和放射区取点,进一步研究微区的金相组织形貌特征,结果见图4。从图4来看,失效铸铁管道裂纹源的金相组织由片状珠光体与石墨组成。

图4 裂纹源金相组织

2.3 力学性能测试

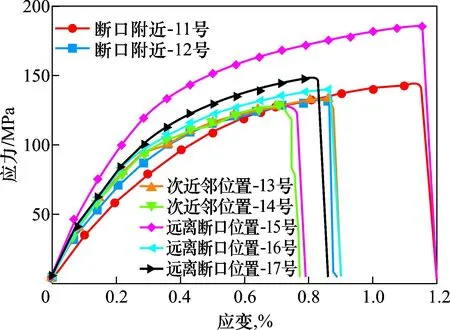

分别在断口附近、次近邻位置和远离断口位置取样并进行力学性能测试。不同区域铸铁的应力应变曲线如图5所示,铸铁的力学性能在表1中列出。测试结果显示,断口附近、次近邻位置和远离断口位置的材料力学性能差异较小。

表1 不同区域铸铁的力学性能

图5 不同区域铸铁的应力应变曲线

2.4 截面锈层与二次裂纹分析

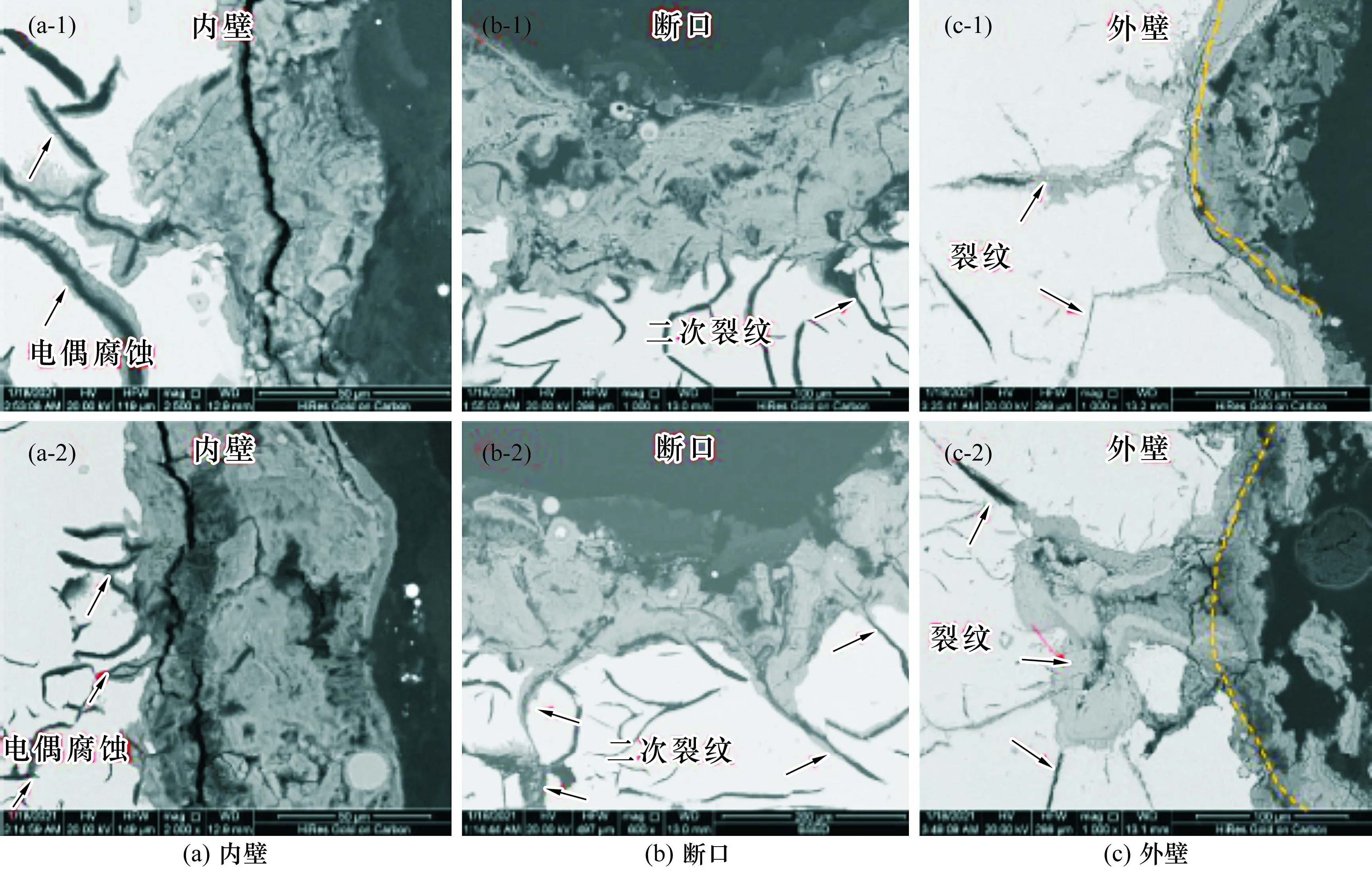

为了分析铸铁管道基体内部的腐蚀情况,使用扫描电镜对断口及断口附近内壁、外壁的锈层截面进行观察,结果如图6所示。

图6 不同位置锈层的截面形貌

由图6可知,管道内壁与外壁均出现了蚀坑,且蚀坑底部由于应力集中而萌生了微裂纹,微裂纹能够诱发铸铁管道的开裂失效。同时在管道内壁、外壁及断口处均发现了大量的二次裂纹,这些二次裂纹均沿着片状石墨扩展。这是由于在石墨与珠光体异相组织结构之间可以构成电偶腐蚀电池,腐蚀会优先沿着铸铁中的片状石墨发展,使石墨片层成为裂纹萌生和扩展的优先位点,这会大幅度降低铸铁的力学性能,加快铸铁管道的开裂失效。

2.5 硬度测试

在铸铁管道的不同区域进行硬度测试,硬度测试结果在表2中列出。结果表明,断口附近区域的硬度略高于远离断口区域的硬度。这应该与断口附近相对较高的硅含量有关,而较高的硬度使得断口附近区域的腐蚀开裂敏感性较高。

表2 不同区域铸铁的硬度

2.6 壁厚测量

将开裂的铸铁管道剖开,其内表面宏观形貌见图7。从图7可明显观察到铸铁管道在液位线附近存在明显的凹凸不平区域和曲率较大的凹坑。在液位线附近区域,沿管道轴向方向存在不均匀的腐蚀减薄区域。

图7 失效管道内表面宏观形貌

为了分析管道内不同位置的腐蚀情况,在管道上切取了两个半环,使用游标卡尺测量半环的周向壁厚。壁厚测量结果如图8所示,环向的壁厚分布极不均匀,中间段壁厚为20 mm左右,而断口端仅有13 mm左右,壁厚相差近7 mm。

图8 失效管道不同位置的壁厚

半环中间段为壁厚数据最大的部位,相比而言,断口处的管壁最薄,结合断口的宏观形貌照片可知,断口不同区域的厚度也有较大的差异。由于受到铸造工艺的影响,管道环向壁厚分布极不均匀。铸造线附近管壁较薄,在应力作用下发生了明显的应力腐蚀开裂现象。

2.7 腐蚀产物成分分析

分别在失效铸铁管道的内壁和外壁刮取腐蚀产物进行XRD分析。XRD分析结果表明,内壁腐蚀产物主要为FeSO4和Fe3O4,这是铸铁受硫酸腐蚀而形成的;外壁附着物主要为SiO2,来自于管道表面涂覆的保护材料或者沾染的部分尘土。此外,使用能谱仪对断口附近管道内壁和外壁的锈层截面进行元素分析。元素分析结果表明,内壁的腐蚀产物主要由O,Si,S和Fe等元素组成,且存在Si的富集,其富集促进了腐蚀产物膜的形成,进而诱发了膜下局部腐蚀,加速了微裂纹的萌生和扩展;相比而言,外壁腐蚀产物主要由Si,O和Fe等元素组成,其中的Si元素与管道上涂覆的保护材料及附着的杂质有关。

3 失效机理分析

上述分析结果表明,铸铁管道发生了典型的应力腐蚀开裂失效,其失效过程是管内介质、管道应力和管道材质等因素综合作用的结果。

3.1 管内腐蚀介质分析

为了避免空气和水分等杂质进入系统,进而影响硫酸品质,在干燥塔与循环槽之间设计了U型弯管,可以起到液封的作用。由于失效的铸铁管道位于U型弯管前,管内介质一直处于非满管状态,受加工量影响其液位上下波动,暴露在液位上方的管道内壁发生腐蚀生成浮锈。长期运行的混酸罐底部通常存在一些杂质颗粒,在浓硫酸的冲刷作用下,流体携带这些杂质颗粒冲击铸铁表面,破坏其钝化膜,使铸铁管道长期承受较大的冲蚀磨损,其壁厚分布会变得极不均匀。

3.2 应力来源分析

3.2.1 温差应力

管道服役时其内部环境温度并不恒定,有时是急剧变化的,由此造成的热膨胀和冷收缩若受到约束,就会在管道内部产生温差应力。在温差应力的作用下,局部蚀坑会促进裂纹的萌生,增加了铸铁的开裂敏感性,从而加速铸铁管道的失效过程。

3.2.2 铸造应力

受铸造加工工艺的影响,铸铁管道的内部和外部组织表现出不均匀性。由于铸铁管道壁厚不均匀,在铸造加工过程中,铸铁管道不同区域在同一时间冷却成型时会因收缩不一致而产生铸造应力。铸铁管道沿轴向开裂,开裂部位位于铸造线附近,其壁厚与铸造线两侧管道的壁厚相差较大。由于该处铸造线明显凸出,其形状不连续,且出现应力集中,裂纹容易沿该处铸造线扩展。

4 结论及建议

4.1 结 论

由上述分析可知,在温差应力、铸造应力、管内介质与管道材质等因素的综合作用下,铸铁管道的开裂敏感性增强。铸铁管道因受到冲刷腐蚀而导致其壁厚分布不均,且由于管道存在铸造缺陷,管道局部存在应力集中,这就为裂纹的萌生和发展提供了条件,最终导致管道发生了脆性开裂。

4.2 建 议

(1)增加管道外壁保温措施,减小管道内壁与外壁的温差应力。

(2)裂纹萌生和发展较为迅速,为了快速查找裂纹,建议对该系统的其他管道进行超声检测。

(3)更换管道材质,建议选用UNS N08020合金或球墨铸铁,并开展材质评价试验。

(4)加强管道制造质量控制,防止出现铸造缺陷,并确保组织成分均一分布。建议对成品管道进行消除残余应力热处理。

(5)消除管道拘束应力,进行无应力安装,减少铸造线附近应力集中的现象,从而降低材料的应力腐蚀开裂倾向。