宽通道板式换热器和螺旋板式换热器的比选及防腐蚀

陈 超

(中石化广州工程有限公司,广东 广州 510620)

在炼化企业的全部设备投资中占比最大的是换热设备,约占总投资的35%~40%,其中管壳式换热器的市场占有率仍高达70%。由于管壳式换热器存在换热效率不高、易腐蚀结垢、占地面积大、造价高及清洗维护困难等缺点,已逐步被各类高效紧凑式换热器、新型热管和蓄热器等设备所替代。宽通道板式换热器及螺旋板式换热器由于其换热性能优异,抗腐蚀结垢能力更有优势等特点,已成为目前新型换热器研发的热点[1]。

1 宽通道板式换热器

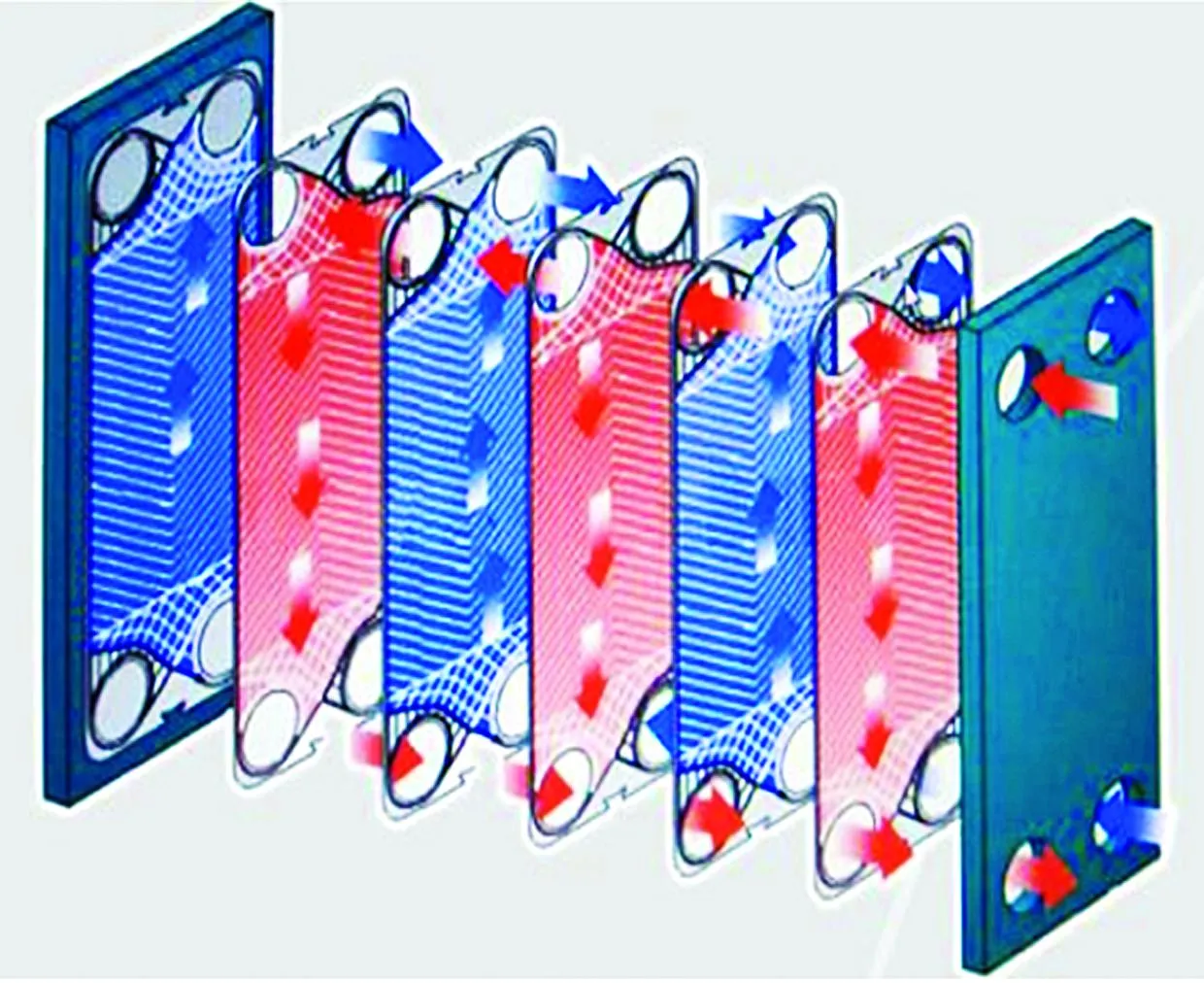

1.1 宽通道板式换热器结构特点

宽通道板式换热器广泛应用于机械设备、化工生产等需要换热和节能减排的场景,并且当用于以土壤源作为冷热源的地源热泵系统时,其节能效果更加显著。宽通道板式换热器的结构如图1 所示[2]。其主要由一组薄的换热板片和合成橡胶等材质的密封垫圈组成,密封垫圈紧固于换热板片的四周[3],每一个换热板片即为一个传热单元,高温流体和低温流体分别从换热板片的两侧逆向流动进行传热。其中换热板片是构成通道板式换热器的重要元件,目前已开发出了多种能够代替平板的波纹板片,与平板相比,波纹板片具有更大的换热面积和更好的承压强度,而且能够使流体在较低流速下形成三维螺旋湍流,进一步强化换热效果。

图1 宽通道板式换热器结构示意

1.2 宽通道板式换热器优点

(1)换热效率较高。宽通道板式换热器的换热板片通常采用形状复杂的波纹板,相邻波纹板倒装组合,形成错综复杂的流体通道,流体在流道中呈立体网状流动或不规则漩涡流动,因此流体的湍动程度较高,强化了传热过程,提高了换热效率。

(2)抗结垢和垢下腐蚀能力强。由于宽通道板式换热器内流体的湍流强度较高,在板间能够形成局部漩涡,不利于污垢的沉积,因此具有一定的自清洁能力,其结垢系数仅为列管式换热器的10%~20%,从而抑制了结垢和垢下腐蚀。同时,由于宽通道板式换热器的流道截面积较大,因而物料适应范围广,能够处理含有较大固体颗粒物的流体。

(3)结构灵活多变。与列管式换热器相比,宽通道板式换热器拆卸方便,可根据实际情况灵活调整换热板片数和冷热流体的进出口位置,从而达到换热面积与流程匹配的目的。

(4)成本更低。列管式换热器的管程壁厚一般为2.0~2.5 mm,而宽通道板式换热器的换热板片厚度仅为0.8~1.0 mm,当换热效率相同时,同样材质的宽通道板式换热器与列管式换热器相比重量更轻,可节约材料50%~80%,因此成本更低。

(5)生产效率高。目前宽通道板式换热器的换热板片在生产时,一般采用数控机床一次冲压成型,便于组装;而列管式换热器的换热管一般需要人工焊接,生产周期较长,人工成本较高,因此其制造成本也较高。

(6)维修方便。由于宽通道板式换热器采用可拆卸方式安装,因此当换热器发生堵塞时,拆卸方便,能够快速定位堵塞位置,完成清洗疏通。

(7)热量损失小。由于宽通道板式换热器结构紧凑,只有前后两端的壳板与环境接触,且壳板较厚,因此热量损失很小,外部无需采取保温措施;而列管式换热器的外壳散热量较高,一般还需要在外壳上包裹玻璃棉等保温材料。

(8)占地面积小。相同尺寸的宽通道板式换热器与传统列管式换热器相比,其换热面积提高了2~3倍,而宽通道板式换热器的换热效率更高,因此在相同换热量工况下,宽通道板式换热器的占地面积仅为列管式换热器的10%~25%。

1.3 宽通道板式换热器的不足

尽管宽通道板式换热器有诸多优点,但也存在一些不足之处,如对流体的装载能力较列管式换热器低,压力降损失也比列管式换热器稍大,因此所需的外界泵功率较大。

2 螺旋板式换热器

2.1 螺旋板式换热器结构特点

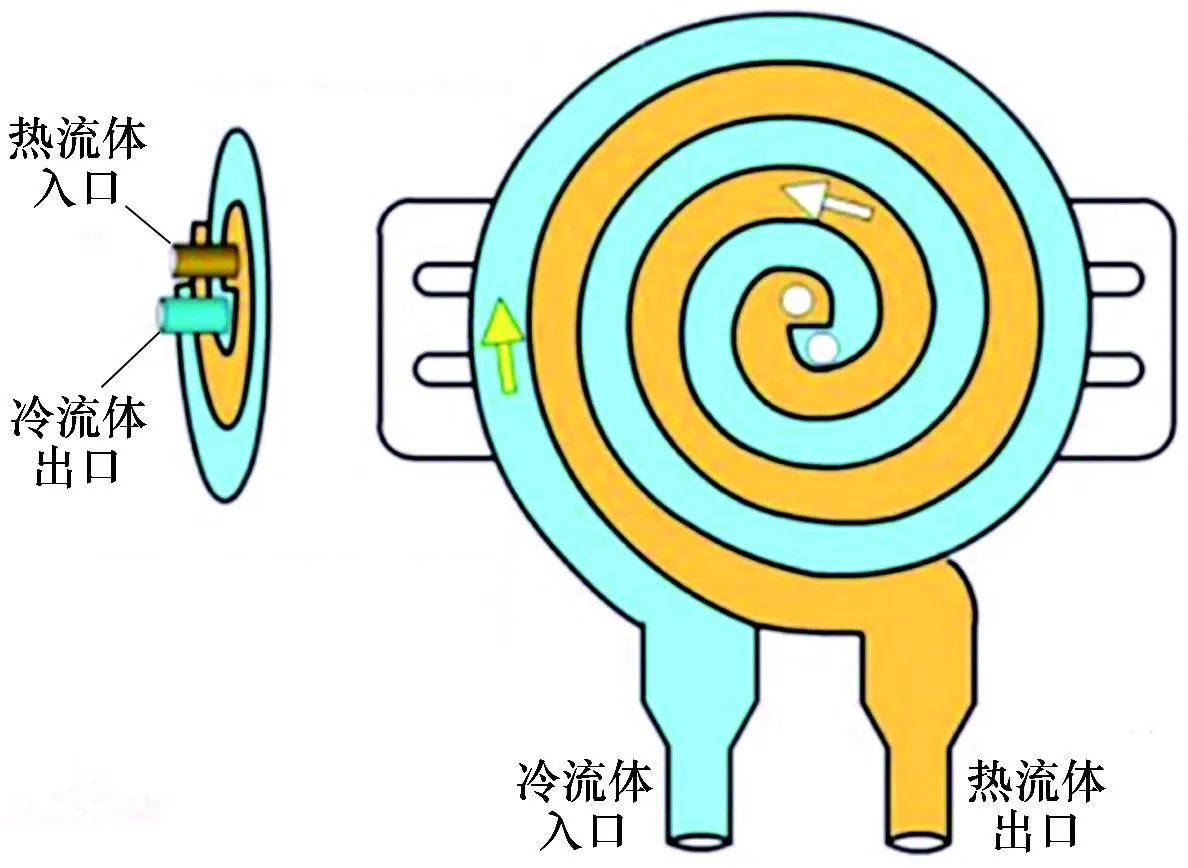

螺旋板式换热器是一种高效的间壁式换热器,其结构如图2所示。螺旋板式换热器的主体是两张卷制而成的薄金属板,两金属板之间设置有定距柱或其他形式的阻隔物以保持两板之间的通道大小,两金属板在中心处由一张隔板隔开,形成两条均匀的互不交叉的螺旋形通道,换热器在工作时,冷、热流体在螺旋通道内逆向流动进行换热[4-8]。

图2 螺旋板式换热器结构示意

2.2 螺旋板式换热器优点

(1)换热性能好。螺旋板式换热器为蚊香形结构,冷热流体的流道截面积处处相等,因此流体在流动过程中不存在盲区,而螺旋形的流道对流体具有扰动作用,加强了流体的湍动程度,进而提高了换热效果。

(2)自清洁能力强,抗垢下腐蚀性能更好。螺旋板式换热器由于其流道为螺旋形结构,在合理的流速范围内,能够使流体对整个流道产生持续的冲刷作用,污垢难以在流道内壁面积累,其污垢系数仅为管壳式换热器的70%,因此相比管壳式换热器不易出现流道阻塞和垢下腐蚀现象。

(3)散热损失小。螺旋板式换热器的热流体入口位于其中一侧盖板的中部,热流体能够直接进入换热器内部,与环境接触时间短,只要盖板做好密封,整个换热器散热量就很小。

(4)能够有效利用低温热源。当螺旋板式换热器内部流体为逆向流动时,温差大于3 ℃就能进行换热,因此其具有优秀的低温热能回收性能。

(5)空间占用少。螺旋形流道使得螺旋板式换热器的结构非常紧凑,因此体积较小,占用的空间较少。工程实践和实验研究证明,相同传热面积时,螺旋板式换热器的体积仅为管壳式换热器体积的40%左右。

2.3 螺旋板式换热器的不足

(1)工作压力较低和流道较短。螺旋板式换热器的换热板在工作时会受到冷热流体的双重压力,虽然设置有定距柱,但用来换热的钢板厚度一般只有2~6 mm,当冷热流体的压力差较大时,流道就会被挤压变形,从而导致换热器失效,因此螺旋板式换热器的工作压力一般低于4.0 MPa。由于工作压力较低,因此流道长度不能太长,当设计压力超过1.6 MPa时,最外圈直径不得超过2 000 mm。

(2)不易检修。螺旋板式换热器内部结构较为封闭,流道较小且螺旋圈数较多,其好处就是流体不易泄漏,但带来的弊端是一旦出现泄漏就很难排查和检修。

3 两种板式换热器对比

宽通道板式换热器和螺旋板式换热器是两种常见的换热器类型,它们在结构和工作原理上有一些区别,具体特点对比见表1[9-13]。

表1 两种换热器的特点对比

由表1可知,宽通道板式换热器和螺旋板式换热器在能耗及适用介质方面存在一些区别。宽通道板式换热器适用于高流速和低黏度的液体介质,具有较低的压力降,且适用于大流量的应用场景;而螺旋板式换热器适用于高黏度介质和气体,通过引入旋流效应来提高传热效率,但压力降相对较高。因此在选择适合的换热器时,需要综合考虑介质的物性、流量大小、压力降限制以及所需的传热效率。

4 换热器的防腐蚀

有效的换热器防腐是保证换热设备安全稳定运行的重要环节,选择合适的防腐措施和材料对提高换热设备的工作效率和使用寿命至关重要,因换热器不仅存在物料结垢和介质腐蚀问题,还不断受到流体的冲刷,因此其腐蚀现象相较其他设备更为复杂[14-16]。

4.1 换热器防腐蚀的技术路线

(1)将易腐蚀金属表面与运输介质隔离开;

(2)改善换热器的工作环境,将金属的阳极或阴极反应速度控制在一定范围内;

(3)通过技术处理,提高金属材料的耐腐蚀性能。

4.2 换热器表面防腐蚀手段

(1)在与换热介质接触的金属表面涂覆耐蚀涂料;

(2)采用电化学保护方法,以牺牲活性更高的金属材料为代价(牺牲阳板)保护换热器;

(3)添加缓蚀剂,减缓腐蚀反应速率;

(4)在高温条件下对金属材料渗、镀耐蚀层,提高其自身耐腐蚀性能[17-18];

(5)这些技术可以单独使用,也可以共同使用,从而综合各种技术的优点,提高换热器的防腐性能并延长换热器的使用寿命。

4.3 两种板式换热器的防腐蚀及选材

4.3.1 防腐蚀措施选择

宽通道板式换热器可采用的防腐技术手段较多,通常采用合金材料或者内外包胶等方式进行防腐处理。具体的防腐措施可以根据介质的性质和工况要求进行选择。常见的防腐材料有不锈钢、镍基合金和钛合金等,这些材料具有耐腐蚀性能好、强度高以及使用寿命长等特点。

螺旋板式换热器由于其特殊的结构,防腐技术的选择较为有限。螺旋板式换热器通常选用不锈钢、钛合金等耐腐蚀性能好的材料制造。对于腐蚀性强的介质,可以采用内外包胶或涂层等方式进行防腐蚀处理。

4.3.2 选 材

在选材方面,由于宽通道板式换热器的换热板较薄,因此在选材时要综合考虑材料的防腐蚀性能及机械强度,其中换热板可选的材质有304/316L/SMO254/Ti/C276等,垫片材质可选择NBR/EPDM/Viton等高性能橡胶。

根据螺旋板式换热器的结构特点,选材时不仅要考虑材料的耐蚀性能,还要考虑材料的焊接和冷弯性能,其中螺旋换热板可选择碳钢、不锈钢、铝、铜、石墨及钛材等,实际应用中主要以碳钢和不锈钢为主。考虑到制造成本,螺旋板式换热器的最外圈筒壁及两侧盖板一般选择碳钢。

5 结 语

综上所述,宽通道板式换热器和螺旋板式换热器都具有其独特的优点和适用范围。在比选过程中,需要综合考虑介质的性质、工况条件、换热效率和防腐性能等因素,选择最合适的换热器,以保证设备的安全稳定运行。同时,合理的防腐措施和材料的选择也非常重要,可以有效延长设备的使用寿命,保障设备长周期安全运行。