ZnS纳米添加剂对复合钙基润滑脂润滑性能的影响及作用机理研究*

谢 龙,卢智聪,孔晓伟,陈利伟,罗海棠*

(1.宝鸡文理学院 化学化工学院,陕西省植物化学重点实验室,陕西 宝鸡 721013;2.纳拓润滑技术江苏有限公司,江苏 南通 226400)

钙基润滑脂的研发始于20世纪30年代[1],而复合钙基润滑脂比钙基润滑脂的研究相对较晚,但其性能改进非常明显[2],同时,随着含锂化合物价格的飙升,尤其是氢氧化锂以及碳酸锂价格的持续上涨[3],导致锂基润滑脂的成本偏高。而氢氧化钙、碳酸钙是非常便宜、丰富的化工原料,对环境的污染小,因此,复合钙基润滑脂的市场又开始扩大[4-5]。复合钙基润滑脂是由普通的12-羟基硬脂酸、有机酸与氢氧化钙反应成皂,包裹基础油制备的一种半固体、胶体态的润滑脂,由于其通过复合酸交联形成的网状结构,使得复合钙基润滑脂的滴点高,其次,在复合钙基润滑脂体系中,其稠化剂是钙盐,在外界的压力、剪切作用下,仍然保持钙盐的基本结构,仅仅是钙盐链的长短稍微发生变化,因此,复合钙基润滑脂具有很好的抗剪切和极压性能。另外,复合钙基润滑脂是长链的烷基酸钙和有机酸钙,一般的有机钙盐都很难溶于水,因此,复合钙基润滑脂就有很好的抗乳化性能,即良好的抗水性能。总体而言,复合钙基润滑脂是一款性能比较全面、性价比高的润滑脂[6-9]。但复合钙基润滑脂自身也存在一定的缺陷,主要与其稠化体系有关,有机钙盐在大量的水存在下,会吸收一定的水,使其表面硬化,失去润滑脂的柔性,同时,由于含有大量的钙盐,在高温作用下,钙盐及其有机物容易发生碳化,导致润滑脂结焦。正是由于其自身的特点,复合钙基润滑脂可以用于一些轴承(如电机、汽车、泵)、传送带(如钢厂、纺织)及其它一些高载、高剪切的润滑工况[10-13]。

金属硫化物纳米粒子主要由过渡金属与含硫化合物制备而成,过渡金属外层特殊的电子结构使得金属硫化物纳米粒子大多都是晶体化合物。因此,金属硫化物具有广泛的应用前景[14-15]。金属硫化物除应用在一些光学、电器等领域外,含硫的金属纳米粒子由于其特殊的层状结构和反应活性,可应用到润滑油脂领域[16-17]。一方面,是由于金属硫化物的层状结构,当摩擦表面在外力作用下时,填充在其中的金属硫化物的原子之间能够滑动,减少外在压力对摩擦表面的直接接触[18-19];另一方面,金属硫化物具有较高的活性,在一定的温度、载荷下,能够与摩擦表面发生摩擦反应,形成熔点非常高的硫化物,在金属表面起到保护作用,同时,一些金属硫化物也会沉积在摩擦表面,这些金属硫化物具有很高的熔点,而且原子间能够滑动,因此可以起到很好的抗磨减摩作用。

在前期的工作中发现,一般的复合钙基润滑脂容易硬化,剪切相较于锂基润滑脂差一些[20]。为了解决上述问题,本文通过功能偶联剂改变钙基润滑脂的皂纤维结构,增强其胶体稳定性和热稳定性,使其能够应用到一些较高温度的轴承润滑中。同时,目前研究较多的含硫金属添加剂主要是二硫化钼[21],钼是一类贵金属,通过钼源与硫源制备的二硫化钼成本较高。因此,基于以上研究思路,本文通过微乳液法制备硫化锌纳米粒子,将其作为复合钙基润滑脂的极压、抗磨、减摩添加剂,研究其在钢/钢摩擦副上的摩擦学性能及流变性能,并考察其在润滑脂中的作用机理。

1 实验部分

1.1 新型复合钙基润滑脂的制备

常压罐生产工艺:将全部脂肪酸与一定量的基础油加入到炼制罐内,搅拌混合均匀,同时通入蒸汽加热,加入氢氧化钙乳液,在105~110 ℃进行皂化,皂化一段时间加入复合酸,继续皂化4~5 h,皂化完成后,加入功能偶联剂,搅拌反应20 min,继续升温至120~140 ℃将水全部脱除。分析游离碱含量,并控制在0.1%~0.2%范围。加入余量基础油,通冷水降温,用齿轮泵循环。再通过三辊研磨机进行研磨,调整锥入度至合格范围。当温度至75~80 ℃时,可过滤装桶备用,并将其命名为S-Ca grease,不加功能偶联剂的普通复合钙基润滑脂命名为P-Ca grease。

1.2 不同金属的含硫纳米润滑添加剂的制备

润滑添加剂的制备:微乳液法[22-23]是近年逐渐发展起来的用反胶团或W/O型微乳液制备超细颗粒的方法。该方法是由表面活性剂、助表面活性剂、有机溶剂和水溶液4部分组成的宏观上均匀而微观上不均匀的、透明的、各向同性的液-液均相热力学稳定体系。反应物浓度、微乳液的组成及表面活性剂等因素都有可能影响微乳液法制备超细颗粒。与其它化学法相比,制备的粒子大小可控,分散性好,不易聚结。

具体实验如下[24]:称取16.6 mL正丁醇和8.2 mL正辛烷于烧杯中,然后往烧杯中加入9 g CTAB(Cetyl Trimethyl Ammonium Bromide, 十六烷基三甲基溴化铵),搅拌,使其溶解,分成2份备用,称取6 g Zn(CH3COO)2·2H2O,往其中加入7.6 mL H2O,配制的溶液为1#溶液。用相同的方法配制Na2S水溶液,其溶液为2#溶液。将1#溶液缓慢地滴加到烧杯中,使其乳化,其乳液为3#;同理,快速搅拌,将2#溶液滴加到烧杯中,使其乳化,其乳液为4#,在快速搅拌下,将乳液4#缓慢滴加到乳液3#中,反应结束后,烧杯的底部有一些沉淀,通过水泵进行抽滤,用甲醇-氯仿混合液对其进行洗涤,然后用甲醇洗涤,直至表面无表面活性剂和油,将上述沉淀在室温下进行干燥,在马弗炉(250 ℃)中灼烧一段时间,即得到ZnS纳米粉末。

1.3 润滑脂流变实验方法

润滑脂流变性测试采用安东帕仪器公司的MCR301型流变仪,该仪器配备空气轴承、马达和光学编码器,具有控制应力和控制速率功能。振荡模式试验采用直径25 mm的平行板测试系统;旋转模式试验采用直径25 mm、角度1.0°的锥板测试系统,测试温度精度±0.1 ℃。

1.4 摩擦磨损试验

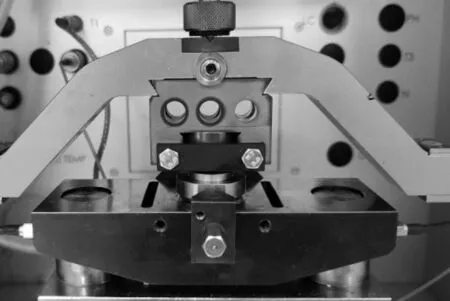

利用SRV-V(德国Optimol油脂公司)微动摩擦磨损试验机分析金属含硫纳米粒子在钙基润滑脂中的摩擦学性能,摩擦表面的接触方式为球-盘式和滑动式(图1)。球-盘式的上试球为钢球,下试盘为钢块,其测试条件为,温度:80 ℃;载荷:200 N。圆柱-盘式是在下面的圆盘中加入2个圆柱形的滚动轴承,测定的是滑动摩擦系数,其测试条件为,温度:80 ℃;载荷:2 000 N。

图1 微动摩擦磨损试验机(左:球-盘式;右:圆柱-盘式)Fig. 1 Micro friction and wear testing machine (left: ball disc type; right: cylindrical disc type)

1.5 磨斑表面分析

用石油醚(60~90 ℃)将摩擦实验后的钢块清洗干净,采用X射线光电子能谱仪(XPS)测试钢块表面的元素及其化学结构,初步推断纳米ZnS润滑添加剂在复合钙基润滑脂中的作用机制。其测试条件为,用Al Kα作为激发源。

2 结果与讨论

2.1 ZnS纳米粒子的结构分析

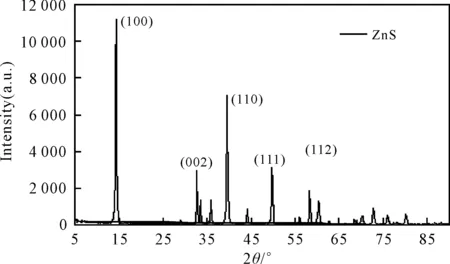

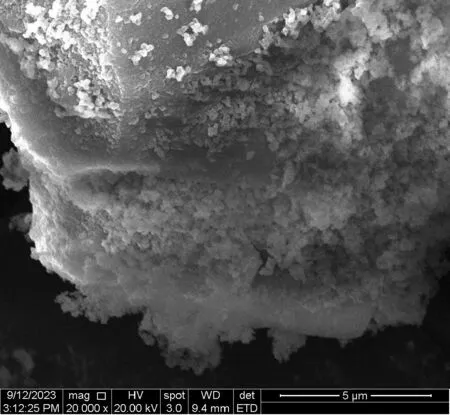

纳米硫化锌X射线粉末衍射分析结果如图2(左)所示,扫描电镜分析如图2(右)所示。从图2(左)可以看出, 2θ在14.85°,33.35°,39.85°和47.48°分别为ZnS晶体的(100),(002),(110)和(111),这些都与硫化锌的晶体结构匹配。从图2(右)可以看出,制备出来的ZnS颗粒中含有一些纳米级的颗粒,同时,纳米颗粒易团聚成一些大颗粒的物质。

图2 ZnS纳米粒子的结构分析(左:XRD谱图;右:ZnS的SEM谱图)Fig. 2 Structural analysis of ZnS nanoparticles (left: XRD; right: SEM)

2.2 普通复合钙基润滑脂与性能改进的复合钙基润滑脂的理化性能

可以从外观、滴点、锥入度、游离酸碱、水含量等基本性能来判断润滑脂的理化和使用性能。本文通过2种合成工艺制备了2种复合钙基润滑脂,并对其理化性能进行了分析,结果见表1。可以看出,在普通复合钙基润滑脂中加入功能偶联剂,能够增强其组分之间的相互作用,从而增强其结构和胶体稳定性。改进后的复合钙基润滑脂的滴点、锥入度、钢网分油等性能都有很大的改善。

表1 2种复合钙基润滑脂的理化性能Tab. 1 Physical and chemical properties of two kinds of compound calcium base grease

2.3 常规复合钙基润滑脂与新型复合钙基润滑脂的储能模量

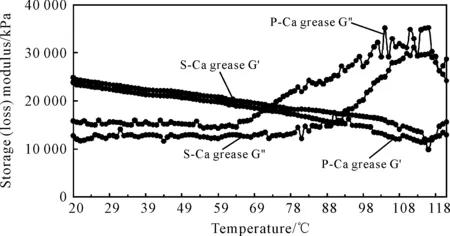

润滑脂是一种胶体结构,是将基础油包裹在润滑脂稠化剂体系的空隙处,是一种非牛顿的半固体。因此,润滑脂具有流变性能,即在外力作用下呈现出一定的流动和形变性质。润滑脂跟润滑油一样,也有黏度特性,其黏度一部分由制备润滑脂中的基础油决定,另一部分与其中的稠化剂有关。基础油有不同的黏度指数,因此,其黏度指数在一定程度上决定了润滑脂的黏度与温度的关系。但润滑脂与润滑油又有一定的区别,润滑脂具有一定的抗剪切性能,其剪切应力主要与润滑脂中的稠化剂有关。因此,不同类型的润滑脂表现出不同的剪切性能。通常情况下,润滑脂的流变性主要通过测试润滑脂的储存模量与温度的变化曲线以及润滑脂在外力作用下恢复成原来状态所需要的能量和时间。图3为2种复合钙基润滑脂的储存模量图。

图3 2种复合钙基润滑脂的储存模量Fig. 3 Storage modulus of two kinds of compound calcium base grease

可以看出,在温度较低时,常规复合钙基润滑脂和新型复合钙基润滑脂的储存模量基本比较接近。当温度逐渐升高,润滑脂稠度变稀,当温度达到80 ℃时,润滑脂的稠度变化较快。总体而言,新型复合钙基润滑脂比常规复合钙基润滑脂的高温性能好,随着温度升高变稀的程度小。

2.4 常规复合钙基润滑脂与新型复合钙基润滑脂的触变性

润滑脂在外力作用下往复运动,其运动频率、载荷对润滑脂的状态有较大的影响,主要表现在,载荷大,运动频率大,长链的分子会变成较短链的分子,基础油逐渐从小分子的空隙渗出,润滑脂变软。当载荷停止,运动停止,润滑脂间较强的分子作用力使得基础油又被包裹,润滑脂又恢复为胶体状态,表现出一定的硬度,这就是润滑脂的触变性能。不管是润滑油还是润滑脂,在外力作用下往复运动,都会导致润滑表面的温度升高,如果不能及时将产生的热量传送出去,润滑油和润滑脂的温度就会迅速升高,从而润滑油脂的状态都变稀,如果运行的工况密封性能不是很好,润滑油脂就会从润滑部位流失,失去润滑作用,因此,润滑油脂的抗剪切性能对其应用具有举足轻重的作用,剪切性能可通过模拟实验进行测定。图4为2种复合钙基润滑脂的触变性图。

图4 2种复合钙基润滑脂的触变性Fig. 4 Thixotropy of two kinds of compound calcium base grease

可以看出,复合钙基润滑脂经过一段时间的剪切后,能够很好地恢复到原来的状态,因此,复合钙基润滑脂具有很好的触变性能,新型复合钙基润滑脂相对于常规复合钙基润滑脂的触变性能更加突出。

2.5 摩擦学性能

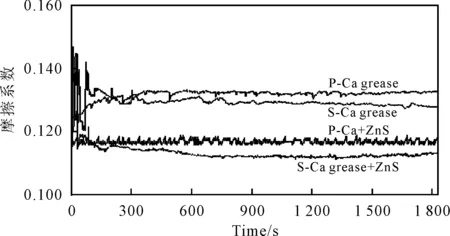

2.5.1 ZnS纳米添加剂在2种复合钙基润滑脂中的摩擦学性能

图5所示为ZnS纳米添加剂在2种复合钙基润滑脂中的摩擦学性能(球-盘式摩擦副)。从图中可以观察到,添加了纳米ZnS添加剂后,2种复合钙基润滑脂的摩擦系数在整个摩擦过程中明显降低且变得更为平稳。相比于基础脂,添加纳米ZnS添加剂后,常规复合钙基润滑脂的磨损体积减小了98%左右,性能改进后的复合钙基润滑脂磨损体积减小了93%左右。

图5 金属硫化物纳米粒子在复合钙基润滑脂中的摩擦系数(左)和磨损体积(右)Fig. 5 Friction coefficients (left) and wear volume (right) of metal sulfide nanoparticles in complex calcium based greasee

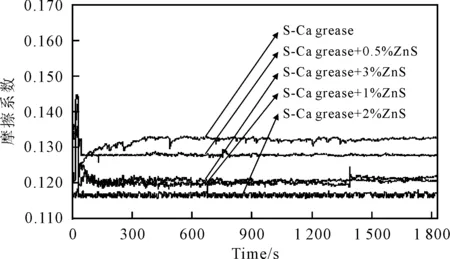

2.5.2 纳米ZnS添加量对复合钙基润滑脂摩擦学性能的影响

将不同质量分数(0.5%,1%,1.5%,2%及3%)的ZnS纳米润滑剂添加到钙基润滑脂中,考察其对钢/钢的润滑性能,结果如图6所示。可以看出,把ZnS纳米添加剂调和到复合钙基润滑脂中,添加1% ZnS添加剂就能改善复合钙基润滑脂的摩擦学性能,当ZnS添加剂的添加量为2%时,其摩擦系数和磨损体积相对于基础润滑脂降低的最为明显,表现出很好的抗磨减摩效果。通过以上测试方法,初步判断ZnS纳米添加剂能够在外力作用下改善摩擦表面的润滑状态,减少摩擦表面由于润滑剂的流失而造成的干摩擦状态,保护摩擦副表面。

图6 不同浓度的ZnS纳米粒子添加到复合钙基润滑脂中的摩擦系数(左)和磨损体积(右)Fig. 6 Friction coefficients (left) and wear volume (right) for the different concentrations of metal sulfide nanoparticles in complex calcium based greasee

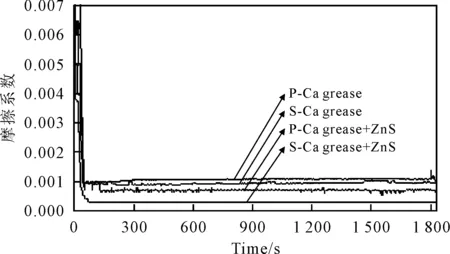

2.5.3 ZnS纳米添加剂在复合钙基润滑脂中的滚动摩擦学性能

复合钙基润滑脂由于其自身的特点,可用于化学工业、冶金工业和其它工业部门的高温机械设备如轧钢滚道轴承、染色、发电机室、塑料加热滚轴及轧钢设备、电动机、发电机、通风机、运输车辆及其它各种滚动和滑动轴承的润滑。轴承在机械运转过程起到非常重要的作用,一般的轴承都用润滑脂润滑。相对于润滑油来说,润滑脂具有更好的黏附性能。轴承润滑脂中一般加入高分子链的聚合物来改善其黏附性能;另外,轴承在高速、往复的运转过程中,会产生大量的热,因此,润滑脂需要很好的承载性能,确保有效摩擦,减少干摩擦,避免热量的堆积;同时,摩擦产生的热量会导致润滑脂产生温升,所以,润滑脂中需加入抗氧剂,保持润滑脂在使用工况条件下不发生氧化。因此,通过滚动轴承研究复合钙基润滑脂的滑动摩擦性能对润滑脂的应用有重要的意义。

由图7可以看出,润滑脂的滚动摩擦系数远远小于微动摩擦系数。在滚动摩擦初期,由于润滑脂比较粘稠,摩擦系数稍大,但运行平稳后,摩擦系数很小,平均摩擦系数为0.001。性能改进后的复合钙基润滑脂的滚动摩擦系数略小于普通复合钙基润滑脂的,当加入ZnS纳米添加剂后,其滚动摩擦性能得到很大的改善,而且运行更加平稳。因此,添加ZnS纳米添加剂的复合钙基润滑脂具有优异的摩擦性能,能够应用到一些苛刻工况的轴承润滑领域,延长轴承的使用寿命。

图7 不同浓度的ZnS纳米粒子添加到复合钙基润滑脂中的摩擦系数(左)和磨损体积(右)Fig. 7 Friction coefficients (left) and wear volume (right) for the different concentrations of metal sulfide nanoparticles in complex calcium based greasee

2.6 润滑机理分析

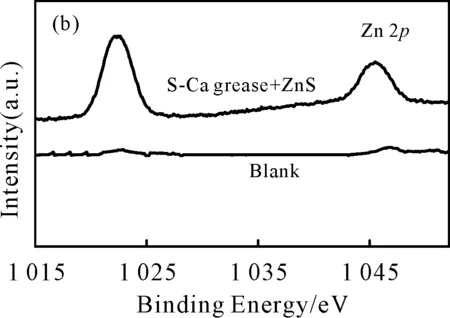

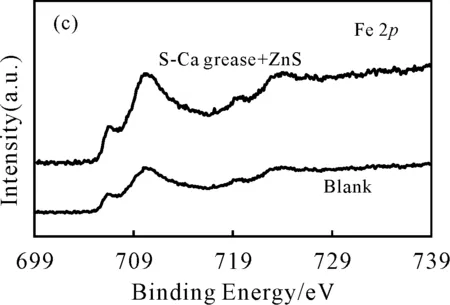

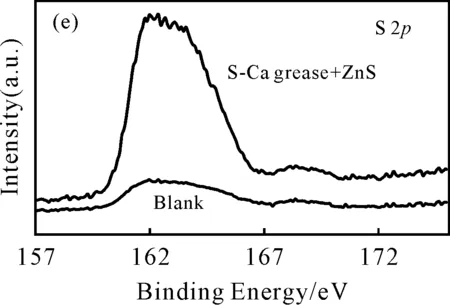

采用XPS图谱研究摩擦前后钢块表面的元素以及元素的化学价态,结果如图8所示,以此来阐明ZnS纳米添加剂作为复合钙基润滑脂添加剂的润滑机理。可以看出,在磨斑表面出现了碳、氮、氧、硫、锌等元素,说明纳米ZnS在摩擦副表面形成了有效的润滑膜。在测试过程中,以C 1s在284.6 eV处峰值为内标,测得O 1s在530~532 eV处出峰,表明复合钙基润滑脂以及添加ZnS纳米粒子的复合钙基润滑脂在钢块表面摩擦前后均有FeO生成,这主要是由于钢块表面的原子比较活泼,在空气中O2和H2O的作用下,发生了氧化反应而生成氧化铁、氧化亚铁类化合物。未摩擦的钢块表面未出现Zn元素峰值,不加ZnS纳米添加剂的复合钙基润滑脂的摩擦表面也未出现Zn元素峰值,但添加ZnS纳米添加剂的复合钙基润滑脂摩擦后在钢表面出现了1 022.4和1 046.7 eV的峰,说明在摩擦副表面上存在Zn元素,在168.8 eV处出现S 2p峰值,结合530~532 eV的O 1s峰值,该峰与Fe2(SO4)3化合物的峰值位置一致[25-27],表明添加ZnS纳米添加剂的复合钙基润滑脂在摩擦过程中ZnS纳米添加剂与钢块表面发生了化学反应,且在摩擦表面生成的化合物成分与添加的润滑剂元素一致。结果表明ZnS纳米添加剂能够在复合钙基润滑脂中起到很好的抗磨减摩效果。同时,初步推断在整个摩擦过程中,既存在物理吸附,也存在化学吸附,还有摩擦化学反应,因此,ZnS纳米添加剂改善复合钙基润滑脂的摩擦性能由以上3点决定。

图8 ZnS添加剂作用的钢摩擦副的磨斑表面的XPS光谱图Fig. 8 XPS spectrum of the wear scar surface of the steel friction pair affected by ZnS additivee

3 结论

(1)加入功能交联剂制备的复合钙基润滑脂增强了润滑脂中各基团之间的相互作用,表现出更好的胶体稳定性和剪切安定性。

(2)通过微乳液法制备的纳米ZnS作为复合钙基润滑脂的添加剂,利用微动摩擦磨损中的球-盘式摩擦方法,当其添加量为2%时,摩擦系数与磨损体积相对于基础润滑脂降低地最为明显;利用微动摩擦磨损中的圆柱-盘式方法测定其滚动摩擦系数时,摩擦运行过程平稳、摩擦系数和磨损体积都小,可应用于一些苛刻的轴承润滑工况。

(3)在复合钙基润滑脂中添加纳米ZnS粒子润滑剂,在摩擦过程中,纳米ZnS粒子与钢块表面发生化学反应,形成了FeO,FeS和Fe2(SO4)3等物质的摩擦化学反应膜。