Ag/CeO2共浸渍Ca3Co4O9-δ阴极的电化学性能研究*

许 婷,周 芬,郜建全,张鹏飞,杨 钢

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014000)

作为一种新兴的能源转换技术,固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)有望成为“双碳”经济背景下火力发电的最佳替代技术。中温SOFC由于具有成本低和材料选择空间大等优势成为研究的热点[1]。但是电池内阻会随着操作温度的降低而急剧增大,严重制约其发展。由于中温下电池内阻主要来自电解质欧姆阻抗和电极极化电阻,电解质欧姆极化和电极极化会随着SOFC工作温度的降低明显增大。近年来,随着电解质薄膜化技术的日趋成熟,欧姆极化已被大大降低,而电极极化在整个中低温SOFC的极化损失中所占比重最大[2-3]。通常情况下,阴极上氧的还原反应的活化能高于阳极氢的氧化反应的活化能,因此,电极极化主要来自阴极,改善阴极的电催化性能是SOFC商业化的当务之急。

在众多的阴极材料中,层状结构的Ca3Co4O9-δ的热膨胀系数与常用电解质的热膨胀系数相匹配,且其表面氧交换系数与La0.6Sr0.4Co0.2Fe0.8O3-δ相近,电子电导率较高,是一种有希望的阴极材料[4],但其催化活性有待优化提高。通过浸渍法将贵金属、钙钛矿等纳米颗粒引入阴极表面形成复合阴极可显著改善阴极对氧还原反应的催化性能。众所周知,Ag可提高氧交换反应活性,含银电极对氧还原反应具有较高的活性。通过机械混合、浸渍等方法将Ag引入LaxSryMnO3-δ阴极,证明纳米Ag对氧还原反应具有良好的电催化作用[5-8]。为此,我们通过浸渍法将Ag引入Ca3Co4O9-δ形成复合阴极,以期实现对其电化学性能的改善。

1 实验部分

1.1 粉体制备

(1)Ca3Co4O9-δ阴极粉体的制备

采用固相法来制备Ca3Co4O9-δ阴极粉体,原料为分析纯Co2O3和CaCO3。将原料置于有氧化锆球的研磨罐中,在酒精介质中,球磨转速为480 r/min,球磨时间为24 h。然后放入烘箱干燥,待烘干后,将阴极粉体在850 ℃煅烧15 h得到Ca3Co4O9-δ阴极粉体。

(2)Sm0.2Ce0.8O2-δ(SDC)粉体的制备

以Sm(NO3)3和Ce(NO3)3为实验原料,尿素为沉淀剂,柠檬酸为表面活性剂,采用水热法制备SDC电解质粉体。按照1∶4的摩尔比称取Sm(NO3)3·6H2O和Ce(NO3)3·6H2O溶于适量去离子水中,按照阳离子∶尿素∶柠檬酸为1∶1.5∶1的摩尔比称取尿素和柠檬酸,倒入适量去离子水并在室温下用磁力搅拌器搅拌使完全溶解。将以上2种溶液混合,过滤杂质,移入聚四氟乙烯内衬的高压反应釜中密封。置于烘箱内于180 ℃反应12 h,待反应完成后,取出并冷却至室温。制得的前驱体产物使用去离子水洗涤3次,再用酒精洗涤2次,放入干燥箱中65 ℃烘干12 h,烘干之后在马弗炉中850 ℃烧结6 h,得到SDC电解质粉末[9]。

1.2 SDC电解质制备

称取0.5 g SDC粉末,将其放入Φ15 mm的不锈钢模具中,在220 MPa下静压成圆形片,最后放入马弗炉中在1 350 ℃下烧结8 h,得到Φ12 mm的SDC电解质片。

1.3 对称电池的制备

(1)对称电池Ca3Co4O9-δ阴极多孔骨架的制备

采用喷涂法制备阴极涂层。称量阴极粉体1.2 g和0.3 g的淀粉,然后使用移液枪量取甘油1.2 mL、乙二醇6 mL、异丙醇18.8 mL,加入装有氧化锆小球的玛瑙球磨罐中,设定球磨转速为480 rpm,球磨1 h制得阴极浆料[10]。将球磨好的阴极浆料用喷笔均匀地喷涂在电解质两侧,然后放入阴极炉中进行烧结,设定温度为900 ℃,保温时间为2 h,得到Ca3Co4O9-δ│SDC│Ca3Co4O9-δ多孔骨架阴极对称电池。

(2)浸渍复合阴极对称电池的制备

(3)水资源论证企业。引进高素质论证人员,提高论证水平;对于不熟悉地区的论证工作,要提前与该地管理部门、技术资料部门和取水企业进行沟通,及时准确地掌握论证所需的基础性资料。水资源论证企业要具有社会责任感。论证工作要严格依据《水资源论证导则》的相关规定,本着对论证工作负责的态度,在依据当地水资源实际情况下,以业主的利益为主,兼顾其他。

在Ca3Co4O9-δ阴极多孔骨架上浸渍3种不同溶液:①纯AgNO3溶液,其中Ag+的浓度为0.4 mol/L,②纯Ce(NO3)3溶液,其中Ce3+的浓度为0.4 mol/L;③AgNO3和Ce(NO3)3混合溶液,阳离子总浓度为0.4 mol/L。

用微升注射器将配好的溶液以每次0.07 μL滴在阴极骨架上,放入锥形瓶中,抽真空,使溶液进入阴极骨架,浸渍后在烘箱中干燥,然后在马弗炉中于500 ℃焙烧,使硝酸盐分解为Ag或CeO2。为改变阴极中浸渍物质的质量,重复以上操作,直到达到足够的负载量为止[11]。

(3)直接混合Ag-Ca3Co4O9-δ复合阴极对称电池的制备

按照一定比例分别称取Ca3Co4O9-δ阴极粉体和AgNO3共2 g,装入玛瑙球磨罐中,再用移液管量取1.2 mL甘油、6 mL乙二醇及18.8 mL异丙醇加入到装有氧化锆小球的玛瑙球磨罐中,设定球磨机的转速为500 rpm,高能球磨1 h制得阴极浆料。采取与阴极骨架制备相同的工艺制备对称电池。

1.4 测试方法

(1)物相表征

使用APD-10 X射线衍射仪(XRD)对阴极粉体进行物相分析。测试条件为:Cu靶Kα线、管压为40 kV、衍射角2θ范围为10°~60°,扫描速率为4°/min。

(2)微观结构分析

使用Quanta400型扫描电镜(SEM)来观察浸渍阴极的微观形貌,分析试样以不同掺杂量烧结前后的断面形貌、阴极的孔隙率和阴极微粒的尺寸大小、多孔阴极与电解质之间界面的结合程度以及致密程度等。结合X射线能谱分析(EDS)分析元素的种类以及分布。

在制备好的阴极表面涂覆Ag作为集流体,粘银丝作电极引线,使用上海辰华仪器有限公司的CHI604E电化学工作站进行阻抗测量。用ZView软件模拟电化学的阻抗谱[12]。根据电极的极化电阻阿伦尼乌斯曲线(Arrhenius)的斜率计算其活化能,阿伦尼乌斯方程为:

lnRp=-Ea/(kT)+lnA

其中,Rp,Ea,k和T分别为极化电阻、活化能、玻尔兹曼常数(8.62×10-5eV/K)和绝对温度,A为指前因子。

2 结果与讨论

2.1 物相分析

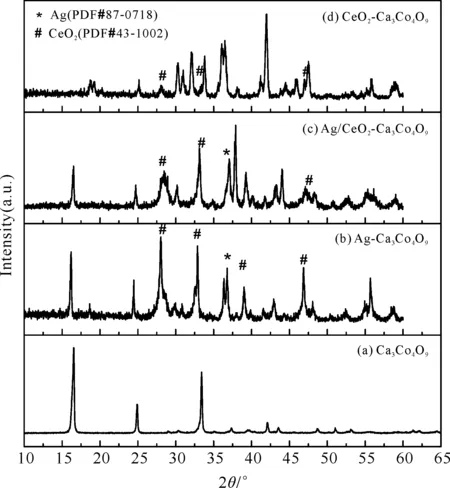

850 ℃焙烧15 h得到的Ca3Co4O9-δ阴极粉体的XRD图如图1(a)所示,由XRD图像可知,Ca3Co4O9-δ阴极粉体的主峰与JCPDS数据(23-0110)的标准峰完全吻合。浸渍不同组分的对称电池的XRD结果见图1(b-d)。在图1(b-c)中,除了Ca3Co4O9-δ和SDC的峰外,一个额外的Ag的峰单独出现。而图1(d)中仅有Ca3Co4O9-δ和SDC的峰存在。从图1(c-d)可以看出CeO2的浸渍使部分峰面积宽化。

图1 850 ℃焙烧15 h的Ca3Co4O9-δ阴极粉体和浸渍不同材料的对称电池的XRD图Fig. 1 XRD patterns of Ca3Co4O9-δ cathode powder roasted at 850 ℃ for 15 h and symmetric cells impregnated with different materials

2.2 微观形貌

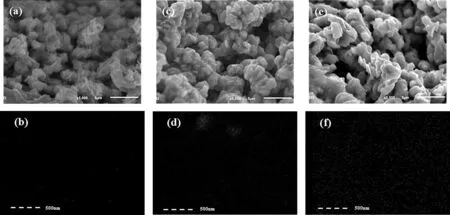

图2(a)是将20wt% AgNO3与Ca3Co4O9-δ混合球磨12 h后烘干,并在900 ℃烧结的阴极的微观形貌,阴极的颗粒尺寸均匀,颗粒不是以球状存在,而是以带状的形式附着在Ca3Co4O9-δ阴极上,这可能与球磨时分解的金属银延展成带状有关。图2(b)为机械混合阴极局部放大后Ag元素的面扫描EDS能谱图,可见,阴极中Ag的分布非常不均匀。图2(c)为用AgNO3溶液浸渍法制备的阴极的微观形貌,图2(d)为局部放大的AgNO3溶液浸渍阴极中Ag的EDS面扫描图,与机械混合法相比,阴极表面有小的颗粒存在,从图2(d)可见,Ag在浸渍阴极中的分布虽然相对均匀化,但在高温测试后,存在明显的Ag团聚长大。由图2(e-f)可见,Ag/CeO2共浸渍阴极在高温测试后,Ag以较小的颗粒状均匀地分布在阴极骨架上,未见明显的团聚现象。与AgNO3单浸渍阴极烧结后的形貌及EDS相比,Ag/CeO2共浸渍阴极所形成的颗粒不仅分布均匀,且粒径更为细小。

图2 不同阴极电化学测试后的SEM图和局域放大的Ag的EDS面扫描(a,b)机械混合Ag-Ca3Co4O9-δ阴极;(c,d)浸渍法Ag-Ca3Co4O9-δ阴极;(e,f)Ag/CeO2共浸渍Ca3Co4O9-δ阴极Fig. 2 SEM images of different cathodes after electrochemical testing and EDS surface scans of Ag with local magnification (a, b) mechanically mixed Ag-Ca3Co4O9-δ cathode; (c, d) impregnated Ag-Ca3Co4O9-δ cathode; (e, f) Ag/CeO2 co-impregnated Ca3Co4O9-δ cathode

2.3 复合阴极的电化学性能

首先研究纯Ca3Co4O9-δ阴极的催化性能,在550~800 ℃,其对称电池的奈奎斯特图如图3所示。在550~600 ℃,阻抗谱图由1个高频的半圆和中低频的压扁半圆组成。650 ℃以上,阻抗谱图只有中低频的压扁半圆。采用LR0(CR) (QHRH)(QLRL)等效电路模型,用ZView软件对对称电池的阻抗谱进行拟合处理。在这个模型中,L为电感,R0为电解质和引线产生的电阻,R为电解质的界面阻抗,C为电解质界面电容,(QHRH)和(QLRL)对应高频和低频弧,QH,QL为常相角元件,RH,RL分别为高频和低频电阻。Q的表达式为Q=Y0(jω)n,式中Y0为导纳,ω为角频率,n为指数。在低温时,对称电池出现电解质界面阻抗,当温度超过650 ℃时,电解质的界面阻抗消失,则采用LR0(QHRH)(QLRL)等效电路进行拟合。因此,阴极的极化电阻Rp=(RH+RL)。根据阴极极化电阻与温度的Arrhenius关系,可以发现Rp与相对温度之间呈良好的线性关系,通过Arrhenius曲线的斜率计算得到纯阴极的氧还原激活能为203.27 kJ/mol。

图3 550~800 ℃范围内Ca3Co4O9-δ阴极的阻抗谱(a)及Arrhenius图(b)Fig. 3 Impedance spectrum of Ca3Co4O9-δ cathode in the range of 550~800 ℃ (a) and Arrhenius plot (b)

通过EIS评估不同Ag浸渍量对电池电化学性能的影响。图4为浸渍量是1%,5%,10%及20%的Ag-Ca3Co4O9-δ阴极在550~800 ℃的阻抗图谱,极化电阻值列于表1。根据图4及表1发现,在550~650 ℃范围内阴极的电阻随浸渍量的增大逐渐减小。Ag浸渍量为1%,5%,10%及20%的对称电池在800 ℃时的Rp分别为1.26,2.83,2.50及0.23 Ω·cm2,当测试温度高于650 ℃时,浸渍后的阴极阻值先增大后减小。EIS结果表明,20%的硝酸银是渗透Ca3Co4O9-δ阴极的最佳浸渍量。

图4 550~800 ℃范围内不同Ag浸渍量的Ag-Ca3Co4O9-δ阴极阻抗谱Fig. 4 Impedance spectrum of Ca3Co4O9-δ for different Ag impregnations in the range of 550~800 ℃

表1 550~800 ℃测试范围内不同Ag浸渍量的阴极极化电阻RpTab. 1 Cathodic polarization resistance Rp for different Ag impregnations in the range of 550~800 ℃

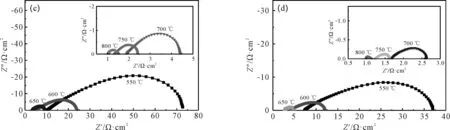

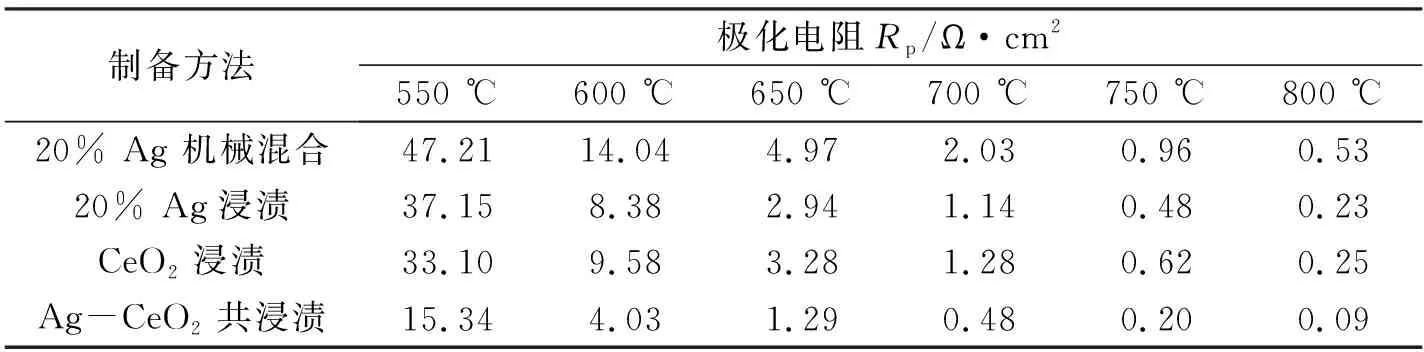

为了研究不同制备方法引入Ag对Ca3Co4O9-δ阴极电化学性能的影响,制备了带有Ag-Ca3Co4O9-δ,CeO2-Ca3Co4O9-δ和Ag/CeO2-Ca3Co4O9-δ电极的对称电池。为了比较浸渍的效果,同时制备了机械混合的Ag-Ca3Co4O9-δ电极的对称电池。用电化学阻抗谱(EIS)测定不同阴极的氧还原反应(ORR)活性。在550~800 ℃,典型的对称电池的奈奎斯特图如图5所示,其极化电阻值列于表2。每个阻抗谱可用LR0(QHRH)(QLRL)等效电路模型进行模拟。与空白Ca3Co4O9-δ相比,所有的修饰电极对应的电极极化电阻(Rp=RH+RL)明显减少,特别是在低温下。例如,在700 ℃时,直接混合的Ag-Ca3Co4O9-δ电极,浸渍20% Ag的Ca3Co4O9-δ阴极,浸渍CeO2的Ca3Co4O9-δ阴极,Ag-CeO2共浸渍的Ca3Co4O9-δ阴极的Rp分别为2.04,1.15,1.27和0.48 Ω·cm2,而纯阴极的Rp为6.26 Ω·cm2。Ag-CeO2共浸渍的Ca3Co4O9-δ阴极的Rp与文献报道的优化的50% Ca3Co4O9-δ-50% Gd0.1Ce0.9O1.95复合阴极相当(0.5 Ω·cm2)[8],比纯阴极的极化电阻降低了92%。

图5 550~800 ℃范围内不同阴极的阻抗谱和DRT图谱(a,e) 20% Ag-Ca3Co4O9-δ机械混合阴极;(b,f) 浸渍20% Ag的Ca3Co4O9-δ阴极;(c,g) 浸渍CeO2的Ca3Co4O9-δ阴极;(d,h) Ag-CeO2共浸渍的Ca3Co4O9-δ阴极Fig. 5 Impedance spectra and DRT spectra of different cathodes in the range of 550~800 ℃(a, e) 20% Ag-Ca3Co4O9-δ mechanically mixed cathode; (b, f) Ca3Co4O9-δ cathode impregnated with 20% Ag; (c, g) Ca3Co4O9-δ cathode impregnated with CeO2; (d, h) Ca3Co4O9-δ cathode co-impregnated with Ag-CeO2

表2 550~800 ℃测试范围内不同制备方法的阴极极化电阻RpTab. 2 Cathodic polarization resistance Rp for different preparation methods in the range of 550~800 ℃

弛豫时间分布图(Distribution of Relaxation Time, DRT)是对阴极复杂的ORR过程的阻抗数据进行解卷积分析,将阻抗数据从频域(f)转换成弛豫时间域(τ,τ=(2πf)-1),DRT阻抗模型被解释为具有无限个元素的Voigt等效电路,其Fredholm分布函数的积分方程如下所示[13-14]:

其中,R∞是欧姆电阻,γ(lnτ)是描述电化学系统弛豫时间特性的DRT函数[15]。DRT图谱是由EIS数据绘制而成的,DRT图谱可以达到隔离电极反应过程中涉及的一些关键步骤的效果。图5(e-h)可以看出DRT分别有3个峰,每个峰对应不同的频率范围,高频(HF,大于500 Hz)与电化学过程和电极-电解质界面间的电荷转移有关;中频(IF,10~500 Hz)表示电极表面的氧交换过程(氧吸附、解离和运输);低频(LF,0.1~10 Hz)与阴极内部的气体扩散以及离子和电子的运动过程有关[16]。电阻随温度的降低而增大,从图中可以看出在低频峰较高,导致阻值增大的原因与阴极内部的传质过程有关。

图6比较了不同工艺对阴极极化电阻的影响和阴极氧还原反应(ORR)激活能Ea的差异。直接混合的Ag-Ca3Co4O9-δ阴极的极化电阻虽然比纯Ca3Co4O9-δ阴极的极化电阻小,但比浸渍阴极的极化电阻高很多,这是因为虽然混合的Ag的量相等,但由图2的SEM结果可知,混合阴极在制备和900 ℃烧结过程中,Ag颗粒粗化,比表面积减小,损失了Ag的催化活性,但Ag的混入使阴极的整体电子电导率增加,因此改善了阴极的极化电阻。从图6(b)可知,混合阴极的Ea为132.61 kJ/mol,比纯阴极的激活能显著降低,这与Ag使阴极的电导率增加有关。在550 ℃,相同量的Ag浸渍阴极的极化电阻比机械混合阴极的极化电阻降低了35%,但浸渍阴极的Ea为142.25 kJ/mol,比混合阴极的Ea高,浸渍阴极中,Ag以纳米颗粒附着在阴极的表面,有利于氧的表面交换,极化电阻的降低主要是Ag纳米粒子延伸了氧还原反应的三相界面的长度。

图6 不同阴极的极化电阻变化(a)和电导激活能(b)Fig. 6 Variation of polarization resistance (a) and conductivity activation energy for different cathodes (b)

根据文献报道,Ag的熔点较低,在高温下有高团聚倾向,可能会对浸渍Ag阴极的长期稳定性产生不利影响[17]。把Ag与CeO2共同浸渍到阴极中,可阻止Ag的团聚长大,CeO2对ORR也有相当的催化活性。为此,我们比较了浸渍CeO2及共同浸渍Ag/CeO2阴极的性能。从图6(a)可以看出,浸渍CeO2阴极比机械混合Ag阴极的极化电阻小,浸渍CeO2纳米颗粒尺寸的减小会显著增加CeO2中Ce3+的比例,这意味着更高浓度的氧空位,因此可以改善ORR的催化活性。Ag/CeO2共浸渍阴极的电催化活性显著提高,这是因为Ag/CeO2共浸所形成的纳米颗粒尺寸极小。虽然在较高的温度下,Ag/CeO2共浸电池中的Ag纳米颗粒往往会团聚,但CeO2的有效作用足以提高Ca3Co4O9-δ电极的性能。此外,与Ag纳米颗粒相比,Ag/CeO2纳米颗粒的团聚更不直观,因此Ag/CeO2共浸渍对提高ORR活性作用显著。虽然阴极的催化性能显著改善,但共浸渍阴极的ORR的Ea与Ag单浸渍的一致,说明反应的机理并未改变。

3 结论

采用浸渍法制备了Ag-Ca3Co4O9-δ复合阴极。极化电阻随载银量的增加而降低,在高温下,阴极的极化电阻随载银量的增加先增加后减小,20% Ag负载时阴极极化电阻最小。CeO2浸渍也可改善阴极的极化电阻,Ag/CeO2共浸渍Ca3Co4O9-δ的复合阴极整合了Ag和CeO2的催化效果,同时抑制了高温时Ag的团聚长大,这种协同作用获得了较低的界面极化电阻。