炼油厂废水的处理及研究现状

吴 勇,周 胜

(中国市政工程中南设计研究总院有限公司,湖北 武汉 430010)

2016~2022 年,中国炼油能力由79.2×108t/a增至92.4×108t/a,高于美国2022 年88.9×108t/a,已跃居为世界第1炼油国。2023年,中国炼油能力将维持在92.4×108t/a,预计2024年至2026年将增加12.2×108t/a 炼油能力(不考虑淘汰或替换落后产能)[1]。由此,炼油行业在国内经济发展中发挥着重要作用,其石油产品(如柴油、汽油等)及其馏分油生产的其它产品已应用于现代社会生产生活的各个方面[2]。虽然炼油行业发展受新能源产业制约,但是预计到2050年,石油基燃料仍是交通运输主体动力之一[3]。

在原油加工过程中,均耗水量1.54~2.15 L/L原油,废水产生量为原油处理量的40%~60%[4]。炼油废水作为中国主要工业废水,在国内淡水资源不足、水资源污染的状况下,其所含污染物成分复杂、有毒、有害,对环境和生物造成危害的同时也会降低用水效率[5,6]。

1 炼油厂废水来源及特点

炼油厂废水是在原油存储、原油1 次及2 次加工过程中产生,包括工艺废水、冷却废水、地面冲洗水以及其它废水等[7~14]。

(1)原料预处理是炼油厂1 次加工装置,主要产生含盐、含硫、含酚和含油废水等。含盐废水来源于电脱盐排水、电脱盐罐反冲洗水,含油类、无机盐、NH4+-N、挥发酚、硫化物及破乳剂等污染物;含硫废水、含酚废水和含油废水来源于蒸馏塔顶回流罐排水、设备清洗水及机泵冷却水等,含油类、硫化物、NH4+-N、挥发酚等污染物;

(2)加氢裂化、催化裂化和焦化是炼油厂重要的重油轻质化装置,加氢裂化废水主要来源于高低压分离罐排水、回流罐排水、过滤器反冲洗水及机泵冷却水等,包括含硫废水、含油废水等,含油类、硫化物、NH4+-N 等污染物;催化裂化产生含硫含NH3废水、含酚废水等,废水来源于回流罐切水、机泵冷却水、富气洗涤水,含油类、硫化物、苯酚、氰化物、NH3等污染物;焦化废水来源于分馏塔回流罐排水、小吹汽吹扫进料管和阀门的冲洗凝结水,包括含油废水、含硫废水,含H2S、NH3、酚类等污染物;

(3)重整、加氢精制属于油品改质及精制装置,重整产生的废水来源于回流罐切水、机泵冷却和装置总排水,包括含硫废水、含油废水等,含硫化物、NH4+-N、油类等污染物;加氢精制产生的废水来源于高低压分离罐、回流罐切水、汽油水洗、汽油碱洗及机泵冷却等,包括含硫含NH3废水、含碱废水、含油废水等,含NH3、硫化物、苯酚和油类等污染物;

(4)烷基化装置主要生产辛烷值较高的汽油,是炼油厂2次加工装置,产生的碱渣废水主要来源于回流罐切水、装置总排水等,含废苛性碱、油类、硫化物等污染物;

(5)炼油厂硫磺回收装置以H2S 为原料回收硫,产生的含盐废水主要来源于烟气脱硫过程,废水中含Na2SO4、Na2SO3及NaHSO3等;

(6)油品储罐区的废水主要为含油废水,来源于储罐脱水、清洗水和初期雨水等,含油类、硫化物等污染物质。

炼油废水属炼油行业重要环保问题,具有数量较大、普遍含油(其中70%~80%为d>100 μm 的浮油,其余为d=10~100 μm 的分散油、d<10 μm 的乳化油以及d<0.1 μm 的溶解油)、COD 高、水温较高、成分复杂(油、有机物、无机盐、SS 等,其中苯类和酚类污染物生物毒害大、易致癌、难降解,硫化物耗氧高,石油类物质易聚集而产生堵塞)等特点[15],且废水水质受炼油厂类型、加工的原料品种及加工工艺影响大。其中,溶解性有机物(DOM),是限制炼油厂废水处理及再次利用的主要因素。

2 炼油厂废水处理及研究

按其污染物主要成分,炼油厂废水可分为含油废水、含硫废水、含酚废水、含盐废水、含碱废水、含重金属废水等。

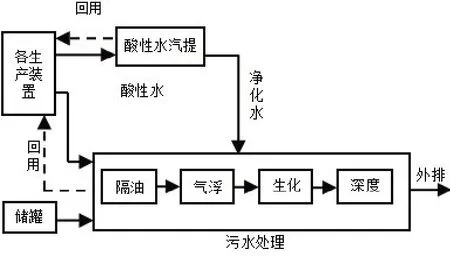

含硫废水中含有大量H2S(5~25 kg/cm3)及NH3(5~30 kg/cm3)等,炼油厂各生产装置的酸性水经汇集混合后进入酸性水汽提装置集中处理,使生产的净化水达到污水处理厂进水标准或者生产装置回用要求[16,17]。含油废水、含盐废水、含碱废水等其它废水直接进入炼油厂污水处理厂进行处理,达到废水排放标准后外排或回用,流程见图1。

图1 炼油厂废水处理流程

当前,国内炼油厂污水处理装置一般采用“1 级+2 级”(隔油+气浮+生化)或“1 级+2 级+3 级”(隔油+气浮+生化+深度处理)工艺过程,且工艺较为成熟但占地面积较大。隔油工艺主要去除废水中的石油烃、SS 等,以降低浊度;气浮是去除废水中粒径较小、分散稳定的石油烃及固体颗粒等;生化工艺主要降低废水中的有机碳、TN、TP 及微量金属等;深度处理的目的是对2级处理后的废水进一步处理,以提高废水的可回用性[18]。

2.1 酸性水汽提

酸性水汽提是炼油厂重要废水处理、节能减排及环保装置,各装置酸性水汇聚后需先进行脱气、除油,脱除所夹带的轻烃(103~104mg/L)和油类后方可进入汽提塔,以避免影响汽提效果、气相产品纯度降低及安全环保事故的发生等[19]。通过向汽提塔中通入水蒸汽提供热量并降低H2S、NH3及CO2的分压,促使其由液相转入气相,从而获得净化水和高纯度的气相产品[20]。通常,净化水部分可用于常减压装置电脱盐注水或焦化装置炉管注水回用[21],未回用部分则进入污水处理装置进一步处理;气相产品通常是H2S 和NH3,H2S 可作为硫磺回收装置的生产原料,也可以直接至酸性气火炬焚烧。NH3可被制成氨水并用于炼油装置注氨,也可作为产品外卖[22]。

当前,炼油厂应用的酸性水汽提工艺可根据有无NH3抽出侧线、汽提塔数量、汽提压力等分为单塔加压汽提、单塔加压侧线抽出汽提、双塔加压汽提及单塔低压汽提工艺。

(1)单塔低压汽提工艺流程为脱轻烃+除油+单塔汽提,塔顶压力0.12~0.15 MPa,主要产品为酸性气、净化水,水蒸气消耗为130~180 kg/t酸性水,具有占地小、投资小、工艺简单等特点;

(2)单塔加压汽提工艺流程为脱轻烃+除油+单塔汽提,塔顶压力0.3~0.5 MPa,主要产品为酸性气、净化水,水蒸气消耗为50~80 kg/t酸性水,具有占地小、投资小、工艺简单等特点;

(3)单塔加压侧线抽出汽提工艺流程为脱轻烃+除油+单塔汽提+氨气精制(3级冷凝/3级冷凝+氨精馏塔),塔顶压力0.5~0.6 MPa,主要产品为纯度98%以上H2S、净化水和纯度99%以上NH3或液氨,水蒸气消耗为150~200 kg/t酸性水,占地较大、投资较大、工艺较复杂等特点;

(4)双塔加压汽提工艺流程为脱轻烃+除油+脱硫汽提塔+脱氨汽提塔+氨精制(冷凝或冷凝+氨精馏塔),脱硫汽提塔顶压力为0.5~0.7 MPa、脱氨汽提塔顶压力为0.25~0.4 MPa,主要产品为高纯度H2S、净化水、高纯度NH3或液氨,水蒸气消耗为230~280 kg/t酸性水,具有占地大、投资大、工艺复杂等特点。

单塔加压侧线抽出汽提和双塔加压汽提均适用于处理浓度较高的酸性水,其中单塔加压侧线抽出汽提适用酸性水浓度5×103~5.5×104mg/L,双塔加压汽提则更适于处理浓度超过5×104mg/L的酸性水。炼油厂加氢装置产生的酸性水中NH3含量高,在市场NH3效益良好也可采用单塔加压侧线抽出汽提或双塔加压汽提工艺生产NH3产品以提高经济效益。在实际生产装置中,可根据酸性水浓度、酸性水NH3含量、硫磺烧氨技术、氨经济效益与回用情况以及投资费用等来选择合适的酸性水汽提工艺。近几年,国内炼油厂酸性水汽提装置主要集中于技术改造、优化、防腐等。

党建军等[23]针对某炼油厂150 t/h 的双塔加压汽提装置储罐、空冷管束、换热器、塔底泵等多个部位发生铵盐结晶冲刷腐蚀和NH4HS 化学腐蚀现象,采用PROⅡ软件对其进行了全流程模拟,确定了气相Kp(Kp=PH2S分压×PNH3分压,单位kPa2)进而查到NH4HS 结晶温度,获得液相NH4HS 质量分数和流速与腐蚀速率的关系,提出了控制气相操作参数、控制液相NH4HS 质量分数(≤8%)和流速(≤2 m/s)、增加塔盘或更换高效塔盘、控制气氨3级冷凝温度(1 级9~100 ℃,2 级40~45 ℃,3 级23~25 ℃)等防腐措施。邱云霞[24]对某炼油厂酸性水预处理设施进行改造,用液环泵将脱气罐抽低压至2~10 kPa,解决了酸性水中轻烃气体难以脱除的问题、实现了酸性水与油污的初步分离,对400 t/h 的酸性水汽提装置可增效约1.94×108元/a。

2.2 隔油

炼油厂污水处理厂的隔油池是废水重要处理工序,属物理法,其原理是利用废水中油类、水、悬浮物密度的差别在重力作用下进行分离除油(能去除浮油和粗分散且ρ<1 的油类),此处理方式称为隔油[25]。隔油池在炼油厂废水处理中有效控制含油量上发挥着重要,对各生产装置汇聚的含油废水回收污油产生经济效益的同时,减少了后续处理负荷。

隔油池根据结构不同主要分为平流式、斜板式等,也是炼油厂常用的2 种除油装置,均具有隔油效果好、结构简单等优点,但平流式隔油池布水不均且属间歇操作,斜板式隔油池易发生堵塞[26]。当前炼油厂隔油池多集中于功能优化、自动化设计及池底油泥资源化处理技术研究等。

罗爱武[27]针对当前隔油池收油耗费人力大、增加工程机械、非连续性操作、污油带水等问题,发明了1 种自动连续收油隔油池。此隔油池通过油水密度差、浮力、重力及特殊的池构造实现污油的连续、自动收集。

刘正杰[28]以某炼油厂隔油池池底油泥为实验原料,对其进行特性分析、采用电催化氧化进行深度净化,确定其最佳预处理和电解条件,研究结果为:油泥平均含油1.82%、含水92.83%、干基含油21.78%;当温度75 ℃、pH=12、沉降45 min 时,预处理效果最佳为干基含油由21.78%降至14.16%;当以钌铱为阳极、I=6A、Cl-=10 g/L、点解12 h、pH=12且泥水1:3 混合时,深度净化处理效果最佳,干基含油由14.16%降至1.97%。

2.3 气浮

气浮法作为1 种炼油厂必要的高效环保型废水处理技术,其原理是在废水中加入适当絮凝剂等化学试剂后,再向废水中通入大量密集、均匀的微小气泡,微小气泡与固体颗粒、油类及絮凝物质碰撞黏附形成ρ

根据微小气泡产生原理,气浮法可分为散气气浮、溶气气浮和电解气浮。散气气浮通过机械作用产生微气泡,其中包括引射流气浮(d微气泡在0.5~1 mm)、叶轮气浮(d微气泡在0.5~1 mm)和微孔板气浮(d微气泡在20~200 μm);溶气气浮利用环境压力的突变产生微气泡,包括加压溶气气浮(d微气泡在10~100 μm)、真空溶气气浮(d微气泡在10~100 μm);电解气浮(d微气泡在10~60 μm)。大部分炼油厂采用溶气气浮、涡凹气浮(CAF)作为1或2级气浮工艺。CAF 原理与叶轮气浮相同,d微气泡在0.7~1.5 mm,具有操作简单,技术成熟等优点,但对絮凝剂等药剂的依赖性大、对进水冲击负荷小[32],因此新型气浮技术受到人们的关注并被应用于实际生产中。

刘伟等[33]因《石油炼制工业污染物排放标准》(GB31570-2015)的颁布及煤新技术开发项目所排废水对污水处理厂冲击,依托榆林炼油厂300 m3/h污水处理厂采用新型微/纳米气浮技术进行中试试验,试验结果表明:与原涡凹气浮—溶气气浮工艺相比,新型气浮工艺油类和COD 去除率达70%,效果更好,并以此为依据对污水处理厂进行了技术改造。

周付建等[34]采用“絮凝+微纳米气浮”一体式高效气浮工艺处理国内某炼油厂延迟焦化废水,结果表明:处理前后废水中油类由47 375 mg/L 降至180 mg/L、COD 由82 648 mg/L 降至2 000 mg/L、硫化物由5 100 mg/L 降至<300 mg/L,且回收的污油、处理后的水回用产生的直接经济效益为152.6×104元/a。

2.4 生化法

炼油废水生化处理是利用微生物的生命代谢活动分解污染物,国内于20 世纪80 年代引入,到90 年代开始逐步应用于炼油废水2 级处理[35]。根据微生物类别及与其它方法的耦合可大体分为好氧法、厌氧法和组合工艺[36]。常见的生化法包括活性污泥法、间歇式活性污泥法(SBR)、生物转盘、生物接触氧化、移动床膜生物反应器(MBBR)、厌氧—好氧(A/O)、厌氧—缺氧—好氧(A/A/O)、水解酸化等[37~39]。

活性污泥法属好氧法,是1种在废水中通入空气使得微生物繁殖形成絮凝成污泥状,具有操作简单、应用广泛、无2次污染等特点,但此方法占地大且污泥易膨胀,由活性污泥变形而来的氧化沟法亦应用广范[40]。

SBR 采用间歇操作方式,属活性污泥法,具有耐负荷冲击、操作灵活、污泥不易膨胀等优点,但其氧利用率低且不适用于处理量>2×104t 的污水处理厂[41],SBR 以及在SBR 基础上衍生出的CAST、CASS等均是炼油废水常见处理工艺[42]。

BAF、生物转盘、生物接触氧化同属生物膜法,区别主要在于构造形式不同,均具有处理效果好、易操作等优点,但生物转盘占地面积较大、BAF 对进水SS 要求较高,生物接触氧化填料易堵塞。MBBR 也是生物膜法中的1 种,与膜生物(MBR)区别在于MBBR 是微生物附着于载体表面上形成生物膜,而MBR 可看成是生物法与膜分离技术相结合的1 种废水处理技术,MBBR 具有操作灵活、耐冲击等特点。

A/O和A/A/O是活性污泥法衍生出来的1种组合工艺,A/O工艺核心为缺氧段+好氧段,缺氧段反硝化菌利用废水中的有机物发生反硝化作用将NO2--N、NO3--N 转化为N2或N2O,好氧段的氨化和硝化作用先将有机氮转化为NH4+-N,再将NH4+-N转化为NO2--N、NO3--N[43],主要用于废水脱氮,符合传统脱氮理论,由A/O改良的一体化生物处理系统(EBIS)符合新型短程硝化反硝化理论;A/A/O 工艺核心为厌氧+缺氧+好氧,在厌氧段主要是聚磷菌吸收小分子发酵产物(由兼性厌氧发酵菌将有机物转化而来)释磷于废水中同时NO3--N 被反硝化细菌转化为N2导致废水COD 下降,缺氧段将NO3--N 转化为N2,好氧段在AOB(NH3氧化细菌)和NOB(亚硝酸氧化细菌)作用下将有机氮转化为NO2--N、NO3--N 同时聚磷菌吸收废水中溶解的PO4-合成聚磷酸盐贮存体内[44,45],A/A/O 改良工艺UCT 提高了脱氮除磷率的同时降低厌氧区NO3-负荷,但操作复杂、运行费用提高[46]。

水解酸化氧化利用厌氧及兼性厌氧菌将炼油废水中大分子有机物分解成小分子、不溶性颗粒分解成可溶性物质,提高了废水可生化性[47]。

当前对于生化技术处理废水的应用研究上多致力于工艺优化、新型膜生物反应器和填料的开发、利用基因工程技术构建新型菌株、微生物强化、2种及以上技术手段耦合等[48,49]。

王乐等[50]采用CH3(CH2)10CH3或萘为菌株营养物质,并对菌株进行筛选驯化,获得4 株高效降解(2 株有机污染物降解菌株和2 株芳烃类降解菌株)的菌株。然后,将4 株菌株以2 株及以上组合成11 组(另加1 组空白实验)加于稳定运行的BAF2 中,并分别与BAF1、其它组和空白组对比处理某炼油厂废水的效率:实验筛选出2株复合效果最佳的菌株,COD 去除率高达67%,与BAF1 比BAF2 降解更彻底为COD 去除率65.8%、NH4+-N 去除率97.5%,且BAF2表现出更好的耐负荷冲击性。

邵宇等[51]针对盘锦北方沥青燃料有限公司8 400 t/d 水处理厂易受来水水质冲击、出水水质易不达标、装置废水增量7 200 t/d 等问题,将原生化池改造成总处理量15.6×104t/d 的2 组EBIS 池(每组座EBIS 为缺氧区+空气推流区+低氧曝气区+澄清区)并增建预处理和深度处理单元,改造后的废水处理厂稳定运行15 d 后表现出良好的抗负荷冲击性和脱氮除磷效果并且能耗降低、占地减小。

2.5 深度处理

废水深度处理作为3级处理工艺,因废水排放标准的日益严格及企业生产节水趋势而逐渐发展和应用[52]。炼油废水深度处理方法包括物理法、高级氧化法、生物法及联合工艺等。常见的物理法如属膜分离的微滤(MF)、超滤(UF)、纳滤(NF)、陶瓷膜、RO等,如属吸附的活性炭吸附(BAC-生物活性炭、GAC-颗粒活性炭、PAC-粉末活性碳)、树脂吸附及其它吸附材料等[53,54],如属絮凝沉淀的阳/阴离子聚丙烯酰胺、Al2O3、聚合FeCl3等,气浮等[54];常见高级氧化包括Fenton 氧化、臭氧氧化、催化氧化、电催化氧化、光催化氧化、湿式氧化(WAO)等[38];常见生物法如BAF、SBR、MBR、CASS、CAS、A/O、A/A/O、水解酸化等[55];多种处理手段耦合应用优势明显,效果良好。

陈美玲等[56]采用钢渣、粉煤灰、活性污泥、黏土、锰铜活性组分制备了钢渣污泥陶粒催化剂并用作为中国石化武汉分公司炼油含盐废水生化出水后深度处理中臭氧氧化的催化剂进行处理效果研究,结果表明以钢渣污泥陶粒为催化剂(用量为15 g/L)的臭氧催化氧化法深度处理后的废水COD为48.02 mg/L,符合排放标准,且钢渣污泥陶粒的制备实现了固体废弃物资源化利用。

李兵等[57]采用Fenton 氧化与超声空化联合技术深度处理某污水处理厂出水,并探究不同条件对废水处理效果的影响,结果表明:当0.3%的H2O2加入量8 mL/200 mL废水、Fe2+加入量为150 mg/L、超声P为125 W、超声频率为59 kHz、反应时间50 min时,CODCr、TP去除率高达65%、95%以上。

3 结束语

随着炼油企业排放标准日益严格、水体污染及水资源短缺问题的日益突出、废水处理回用日益开展,常规炼油废水处理技术难以满足要求。目前,有研究针对炼油废水实施局部零排放技术,但工艺有些复杂,在实际应用上还需统筹考虑。发展先进炼油工艺也是从源头上减轻炼油废水的理想治理手段。当前炼油企业根据实际生产情况在原废水处理厂上选择合适的废水处理技术进行改造及对标其它先进炼化企业案例进行废水回用工艺改造是可靠的、可行的技术策略。