松香歧化钯炭催化剂Pd回收工艺

陈广流,朱 江,曹 静,陈震秋,倪玉峰,张 杰,张佩祥

(金浦新材料股份有限公司,江苏 南京 210047)

丁苯橡胶合成所用的乳化剂是脂松香经过歧化、皂化反应而得的去氢枞酸钾配制的溶液[1~3],对固含量、色相、pH 有很高要求,歧化反应涉及枞酸分子内加氢和脱氢[4~6],所用贵金属钯炭催化剂价格昂贵,需要进行Pd 回收提纯以制备新鲜钯炭催化剂[7,8]。

1 实验部分

1.1 实验药品

歧化过滤器滤网内冲出Pd/C-Cat,自备;歧化过滤器滤网外结块Pd/C-Cat,自备;皂化过滤器滤出Pd/C-Cat,自备;钯灰,自备;焦硫酸钾,分析纯;盐酸,0.5 mol/L;(1+6)盐酸;3%EDTA;KI,50%;去离子水,自备;KOH,分析纯;甲醛溶液,分析纯;盐酸,分析纯;硝酸,分析纯;氨水,分析纯。

1.2 实验仪器

500 mL 坩埚;100 mL 坩埚;马弗炉;电炉;200 mL 容量瓶;100 mL 容量瓶;移液管;洗耳球;1 次性滴管;2 cm 石英比色皿;紫外分光光度计;250 mL 磨口锥形瓶(带瓶塞);恒温磁力搅拌器;磁子;玻璃棒;pH 试纸;Φ6 cm 布氏漏斗;Φ6 cm 中速滤纸;橡胶套;5 000 mL抽滤瓶;橡胶管;真空泵;药勺;表面皿;烘箱;自封袋;电子天平。

1.3 实验步骤

(1)称取10 g 钯灰,3 g 的KOH,15 g 去离子水,5 g 甲醛溶液,置于250 mL 磨口锥形瓶中,恒温85 ℃,磁力搅拌6 h,使pH=10,溶液呈黑灰色,中间视情况补加KOH、去离子水、甲醛溶液。

(2)加入王水溶解(23 gHCl+9 gHNO3),恒温85 ℃,磁力搅拌6 h,使pH=1,溶液呈血红色,中间视情况补加王水。

(3)加入12.5 g盐酸,赶硝,恒温85 ℃,磁力搅拌2 h,使pH=1。

(4)加入100 g 氨水,氨化,恒温75 ℃,磁力搅拌1 h,使pH=9。

(5)过滤,取滤液,过滤得到的钯泥留用,滤液呈蓝绿色,钯泥呈粉红色。

(6)将滤液降温至常温,磁力搅拌,加入5 g盐酸,酸化,使pH=1,得到Pd(NH3)2Cl2黄色沉淀。

(7)过滤,烘干,称重,封装。

2 结果与讨论

2.1 Pd回收原理

用于松香歧化反应的催化剂种类很多,国外曾对Pd、Pt、I、S、Ni 等催化剂做过试验,发现其中Pd、I、S 作为歧化反应的催化剂效果较好。现在世界上主要的歧化松香生产国如美国、日本、中国等均使用Pd 催化剂,因为催化效果好,工艺简单,且易于回收[9,10]。

Pd 对松香用量在0.1%~0.3%,Pd 原子吸附的H原子个数为800~1 000倍。

催化剂载体可用活性炭、硅藻土、氧化铝等物质,从便于回收废钯的角度看,以活性炭为最好,因为活性炭经燃烧生成CO2,便于废钯的回收[11]。

使Pd 中毒的物质有2 大类。(1)非金属类:S、P、As、Se、卤化物;(2)金属类:Ag、Pb、Zn、Ni、Co、Hg、氧化铁。

还原法工艺的原理[12]如下:

2.2 Pd回收现状

某公司钾皂车间一直使用赤峰金桥小于等于100 目活性炭作为钯炭催化剂的载体,贵金属Pd回收率稳定在68%~73%。近年来,由于全国范围的技术升级,各载体活性炭厂家主要供应市场100目以上的活性炭品种,该公司原来使用的60~80目活性炭成为小宗产品,而钾皂车间歧化过滤器滤网的工艺特征只适合过滤80 目以下的催化剂颗粒,对过滤80 目以上的小颗粒催化剂工艺参数不匹配,造成歧化过滤器不能完全发挥作用,大部分催化剂颗粒透过滤网进入皂化工艺,从皂化过滤器滤出,甚至进入钾皂液成品。

由于活性炭粒径小(100~120 目),制备出来的Pd/C-Cat.的尺寸也为100~120 目,由歧化过滤器过滤时,部分留在滤网内,部分跑到滤网外,因为催化剂粘有松香,易在歧化过滤器底部结块,需要定期清理,给装置的连续生产和检维修造成很大障碍。用KOH 溶液浸泡留在滤网内的Pd/C-Cat.,再用清水冲出、过滤。进入皂化工艺的Pd/C-Cat.,从皂化釜出来经皂化过滤器过滤而获得。

综上,由于废催化剂前期所用活性炭目数在60~80 目之间,所以其均源自歧化过滤器滤网内冲出部分。近年来,废催化剂的来源主要有3 部分。(1)歧化过滤器滤网冲内出部分;(2)歧化过滤器滤网外结块部分;(3)皂化过滤器滤出部分。车间的做法是将结块部分催化剂敲碎,与其它2部分催化剂混合后进入焚烧炉焚烧,在700 ℃的温度下焚烧48 h。

对歧化过滤器结块催化剂,其自身并未沾有KOH,只是因物理原因即并非粉末态而给焚烧造成障碍。对歧化过滤器滤网内浸泡冲出的废催化剂,先期用KOH 溶液浸泡,再用大量水冲洗过滤,相当于水洗,可除去大多数K+。而进入皂化釜的催化剂,经过皂化阶段,直至皂化过滤器,已经与KOH 溶液充分混合,从皂化过滤器取出的废催化剂,表面附着着大量K+和去氢枞酸钾。

2.3 Pd溶解探索

由于Pd 回收率一直不高(38%~43%),技术人员开始认为是由于Pd 溶解不完全造成的。Pd 是稳定的单质,虽然Pd溶于王水,但PdO只微溶于王水,若经还原后的Pd 灰中除了Pd 单质外,仍有部分PdO存在,则溶解问题便被提出。

此外,对氨化过滤以后的氨液进行Pd 含量测试,发现氨液中Pd 含量仅为0.086 mg/mL,含量极低,而对氨化过滤以后的钯泥进行Pd含量测试,发现钯泥中Pd含量为10.81%,含量占钯灰Pd含量的55%,也就是说,有55%的Pd 元素没有溶解到王水中,为此,技术人员提出了8种溶解和促溶解方案,进行Pd回收。

(1)称取车间焙烧100 目过筛钯灰10 g,按车间工艺进行Pd回收,将王水溶解时间从4 h延长到8 h,实验最终获得0.616 1 g 的Pd(NH3)2Cl2,Pd 回收率为16.70%(按Pd含量18.46%计算)。

(2)称取车间皂化滤出焙烧钯灰10 g,按车间工艺进行Pd回收,加入50 g甲酸进行还原,之后加入80 g 王水进行溶解,实验最终获得2.145 3 g 的Pd(NH3)2Cl2,Pd 回收率为58.55%(按Pd 含量18.46%计算)。

(3)称取10 g 车间焙烧钯灰,按车间工艺进行Pd回收,在王水溶解后期,加入10 gNaClO 促溶,实验最终获得1.824 9 g 的Pd(NH3)2Cl2,Pd 回收率为49.80%(按Pd含量18.46%计算)。

(4)称取车间焙烧钯灰10 g,加入30 g 水,20 g甲酸,搅拌,保温85 ℃,还原1 h,加入50 g 盐酸,50 g 的H2O2,按车间工艺进行Pd 回收,实验最终获得1.169 7 g 的Pd(NH3)2Cl2,Pd 回收率为43.80%(按Pd含量18.46%计算)。

(5)称取车间焙烧批号为20190401 的钯灰10 g,按车间工艺进行Pd回收,加入100 g甲酸进行还原,之后加入50 g 王水进行溶解,加入50 g 的H2O2促进溶解,最终获得0.500 0 g 的Pd(NH3)2Cl2,Pd回收率为10.74%(按Pd含量23.45%计算)。

(6)称取车间焙烧批号为20190401 的钯灰10 g,按车间工艺进行Pd 回收,王水分2 次加入(40 g/次),实验最终获得1.400 1 g 的Pd(NH3)2Cl2,Pd回收率为30.10%(按Pd含量23.45%计算)。

(7)称取车间焙烧批号为20190401 的钯灰10 g,按车间工艺进行Pd 回收,加入5 g 甲酸还原,王水分2 次加入(40 g/次),实验最终获得1.361 2 g的Pd(NH3)2Cl2,Pd 回收率为29.24%(按Pd 含量23.45%计算)。

(8)称取车间焙烧批号为20190401 的钯灰6 g,按车间工艺进行Pd 回收,加入6 g 去离子水,12 g 水合肼进行还原,之后加入80 g 王水进行溶解,实验最终获得0.770 0 g的Pd(NH3)2Cl2,Pd回收率为27.57%(按Pd含量23.45%计算)。

小结:在进行溶解时间,溶解温度,溶解液用量,促溶剂的调变、配合之后,Pd 回收率最高的是方案2,实验最终获得2.145 3 g 的Pd(NH3)2Cl2,Pd回收率为58.55%(按Pd含量18.46%计算),原因是采用80 g 王水进行溶解,王水用量大于车间工艺中的32 g,溶解更完全。此外,促溶剂NaClO 和H2O2的使用提高了王水的氧化性,但效果不明显。

2.4 Pd还原探索

由于Pd 回收率一直不高(38%~43%),技术人员认为是由于PdO 还原不完全造成的。经过高温焙烧,Pd/C-Cat.中Pd 单质有55%转变成PdO,PdO是1种黑色粉末,不溶于水、稀盐酸、稀硝酸和氢溴酸,微溶于王水,750 ℃分解成Pd和O2,850 ℃分解完全。由于PdO 稳定的化学性质,导致PdO 并不容易还原为单质Pd。技术人员先后试验了17 种还原剂,力求从还原的角度提升Pd的整体回收率。

(1)称取车间焙烧钯灰10 g,加入3 g 的KOH,70 g 水,15 g 甲醛,搅拌,保温85 ℃,还原6 h,按车间工艺回收Pd,最终获得1.776 0 g的Pd(NH3)2Cl2,Pd回收率为48.77%(按Pd含量18.42%计算)。

(2)称取车间焙烧钯灰10 g,加入3 g 的KOH,15 g 水,10 g 甲醛,搅拌,保温85 ℃,还原6 h,按车间工艺回收Pd,最终获得1.937 4 g的Pd(NH3)2Cl2,Pd回收率为50.26%(按Pd含量19.42%计算)。

(3)称取车间焙烧钯灰10 g,加入30 g 水,20 g甲酸,搅拌,保温85 ℃,还原1 h,加入50 g 盐酸,50 g 的H2O2,按车间工艺进行Pd 回收,实验最终获得1.169 7 g 的Pd(NH3)2Cl2,Pd 回收率为43.80%(按Pd含量18.46%计算)。

(4)称取车间焙烧100 目过筛钯灰10 g,按车间工艺进行Pd 回收,采用5 g 甲酸进行还原,实验最终获得1.552 0 g 的Pd(NH3)2Cl2,Pd 回收率为42.00%(按Pd含量18.46%计算)。

(5)称取车间焙烧钯灰10 g,按车间工艺进行Pd 回收,采用5 g 甲酸进行还原,实验最终获得1.429 0 g 的Pd(NH3)2Cl2,Pd 回收率为38.71%(按Pd含量18.46%计算)。

(6)称取车间皂化滤出焙烧钯灰10 g,按车间工艺进行Pd回收,采用50 g甲酸进行还原,之后加入80 g 王水进行溶解,实验最终获得2.145 3 g 的Pd(NH3)2Cl2,Pd 回收率为58.55%(按Pd 含量18.46%计算)。

(7)称取车间焙烧100 目过筛钯灰10 g,按车间工艺进行Pd 回收,采用5 g 甲酸进行还原,实验最终获得1.223 6 g 的Pd(NH3)2Cl2,Pd 回收率为33.21%(按Pd含量18.42%计算)。

(8)称取车间焙烧100 目过筛钯灰10 g,按车间工艺进行Pd回收,采用50 g甲酸进行还原,实验最终获得1.844 5 g 的Pd(NH3)2Cl2,Pd 回收率为50.10%(按Pd含量18.42%计算)。

(9)称取车间批号为20190401 的焙烧钯灰10 g,按车间工艺进行Pd回收,采用100 g甲酸进行还原,之后用50 g王水溶解,并用50 g双氧水促溶,实验最终获得0.500 0 g 的Pd(NH3)2Cl2,Pd 回收率为10.74%(按Pd含量23.45%计算)。

(10)称取车间批号为20190401 的焙烧钯灰10 g,按车间工艺回收Pd,采用5 g 甲酸进行还原,之后用80 g 王水溶解,实验最终获得1.361 2 g 的Pd(NH3)2Cl2,Pd 回收率为29.24%(按Pd 含量23.45%计算)。

(11)称取车间批号为20190401 的焙烧钯灰10 g,按车间工艺进行Pd回收,采用100 g甲酸进行还原,实验最终获得0.750 0 g的Pd(NH3)2Cl2,Pd回收率为26.90%(按Pd含量23.45%计算)。

(12)称取车间批号为20190401 的焙烧钯灰10 g,按车间工艺回收Pd,采用30 g 水合肼进行还原,加入10 g 水,获得2.430 0 g 的Pd(NH3)2Cl2,Pd回收率为52.21%(按Pd含量23.45%计算)。

(13)称取车间批号为20190401 的焙烧钯灰6 g,按车间工艺回收Pd,采用12 g 水合肼进行还原,加入6 g 水,最终获得0.770 0 g 的Pd(NH3)2Cl2,Pd回收率为27.57%(按Pd含量23.45%计算)。

(14)称取车间批号为20190401 的焙烧钯灰2.6 g,车间焙烧100目过筛钯灰3.0 g,2种钯灰混合共5.6 g,按车间工艺进行Pd 回收,采用16.8 g 水合肼进行还原,加入10 g 水,实验最终获得0.781 1 g的Pd(NH3)2Cl2,Pd 回收率为33.00%(车间20190401 批焙烧钯灰按Pd 含量23.45%计算,车间焙烧100目过筛钯灰按Pd含量18.46%计算)。

(15)称取车间焙烧100 目、200 目过筛大颗粒钯灰10 g,按车间工艺进行Pd 回收,采用10 g 盐酸进行溶解过滤,再用5 g 水合肼进行还原,实验最终获得0.840 0 g 的Pd(NH3)2Cl2,Pd 回收率为45.85%(按Pd含量9.23%计算)。

(16)称取车间氨化过滤钯泥10 g,按车间工艺进行Pd回收,采用10 g甲酸进行还原,实验最终获得0.240 0 g 的Pd(NH3)2Cl2,Pd 回收率为11.19%(按Pd含量10.81%计算)。

(17)称取车间焙烧钯灰20 g,加入66 g 盐酸,38 g 硝酸溶解,搅拌,保温100 ℃,维持8 h,过滤得滤液,加入35 g 的40%~50%Al-Ni 合金进行还原,Pd 被置换出来形成沉淀,加入46 g 盐酸,18 g 硝酸进行2次溶解,过滤,加入18%氨水,直至pH=9,过滤,加入盐酸,直至pH=1,得到Pd(NH3)2Cl2沉淀,110 ℃烘干1 h,称重。实验最终获得1.550 0 g 的Pd(NH3)2Cl2,Pd 回收率为42.00%(按Pd 含量18.46%计算)。

小结:在进行还原时间、还原温度、还原剂及用量的调变、配合之后,Pd回收率最高的是方案6,实验最终获得2.145 3 g 的Pd(NH3)2Cl2,Pd 回收率为58.55%(按Pd 含量18.46%计算)。因为方案6采用甲酸还原,甲酸对PdO 的还原反应标准电动势Eφ为1.117 V,甲醛对PdO 的还原反应标准电动势Eφ为1.07 V,所以甲酸对PdO的还原能力强于甲醛,而且甲酸对PdO 的还原反应平衡常数K 为7.32×1037,接近完全。水合肼的还原电势虽然远高于甲酸和甲醛,但在Pd 回收体系中优势表现并不明显,湿法还原剂选择甲酸和甲醛比较合适。Al-Ni合金可以实现Pd回收,但由于回收过程需要用到2 次王水溶解,浪费较大,且体系中的PdO 并未被还原出来,所以Pd回收率不高。

2.5 钯焙烧探索

由于Pd 回收率一直不高(38%~43%),技术人员认为是钯灰焙烧的原因。焙烧温度、焙烧时间、焙烧后钯灰预处理、焙烧前钯灰预处理,都会影响焙烧出来的钯灰性质,进而影响Pd 回收率。基于以上原因,技术团队在进行了大量其它方面的尝试未果后,将研究重心逐渐转移到探索废催化剂在焙烧过程中是否被烧结,形成微观尖晶石类团聚(烧结的原因是松香包裹,或是松香原料自身或破碎过程中混入沙土水泥,或是由于K+作为给电子体对氧物种进行活化,促进了烧结过程),废催化剂是否需要进行预处理,是焙烧前进行预处理,或是焙烧后进行预处理,同时焙烧温度和焙烧时间也是1个考察的重要指标。

2.5.1 焙烧后钯灰预处理焙烧后钯灰预处理是技术人员首先想到的切入点,废催化剂经过高温焙烧后,会含有大量残渣,影响Pd 回收率,对焙烧后钯灰进行预处理,除去钯灰中的残渣,以期提高Pd回收率。同时,废催化剂的3种不同来源经焙烧后也会影响Pd回收率。

方案1:称取车间焙烧钯灰10 g,加入50 g 水,10 g 草酸,搅拌,保温85 ℃,维持2 h,过滤,按车间工艺回收Pd,最终回收1.131 7 g的Pd(NH3)2Cl2,Pd回收率为30.99%(按Pd含量18.46%计算)。

方案2:称取车间焙烧钯灰10 g,加入49%的KOH 溶液30 g 进行碱洗,搅拌,保温85 ℃,维持2 h,水洗至中性,加入0.5 mol/LHCl 溶液30 g酸洗,搅拌,保温85 ℃,维持2 h,水洗至中性,烘干,按车间工艺回收2.671 0 g的Pd(NH3)2Cl2,Pd回收率为54.22%(按预处理后Pd含量24.82%计算)。

方案3:称取500 g 的歧化釜结块Pd/C-Cat.,750 ℃焙烧14 h,取10 g,按车间工艺进行Pd回收,实验最终回收0.602 0 g 的Pd(NH3)2Cl2,Pd 回收率为16.30%(按Pd含量18.46%计算)。

方案4:称取500 g 歧化釜结块Pd/C-Cat.,750 ℃焙烧12 h,取10 g,按车间工艺进行Pd回收,实验最终回收2.209 2 g 的Pd(NH3)2Cl2,Pd 回收率为49.70%(按Pd含量22.22%计算)。

方案5:称取500 g歧化釜结块粉碎Pd/C-Cat.,530 ℃焙烧18 h,取10 g,按车间工艺进行Pd回收,实验最终回收2.068 7 g 的Pd(NH3)2Cl2,Pd 回收率为46.60%(按Pd含量22.22%计算)。

方案6:称取500 g 皂化滤出的Pd/C-Cat.,750 ℃焙烧12 h,取10 g,按车间工艺进行Pd回收,实验最终回收1.570 0 g 的Pd(NH3)2Cl2,Pd 回收率为42.60%(按Pd含量18.46%计算)。

方案7:称取500 g 的皂化滤出Pd/C-Cat.,700 ℃焙烧18 h,取10 g,按车间工艺进行Pd回收,实验最终回收2.155 3 g 的Pd(NH3)2Cl2,Pd 回收率为58.55%(按Pd含量18.46%计算)。

小结:从以上方案可以看出,对焙烧后钯灰进行预处理,可以在一定程度上提高Pd回收率,但依然有55%的Pd 元素留在氨化过滤之后的钯泥中,回收问题没有从根本上解决,方案2对焙烧后钯灰进行碱(除SiO2)—酸(除MxOy)—水(调pH=7)预处理,Pd 回收率达到54.22%(按预处理后Pd 含量24.82%计算)。同时,焙烧前未预处理的钯灰分为3 种:A。歧化过滤器滤芯外结块Pd/C-Cat.焙烧钯灰,B。歧化过滤器滤芯内冲出Pd/C-Cat.焙烧钯灰,C。皂化过滤器Pd/C-Cat.焙烧钯灰,相同操作条件3 者Pd 回收率大小关系为:B>C>A,方案7 钯灰为皂化滤出Pd/C-Cat.焙烧而得,Pd 回收率达到54.22%(按Pd含量18.46%计算)。

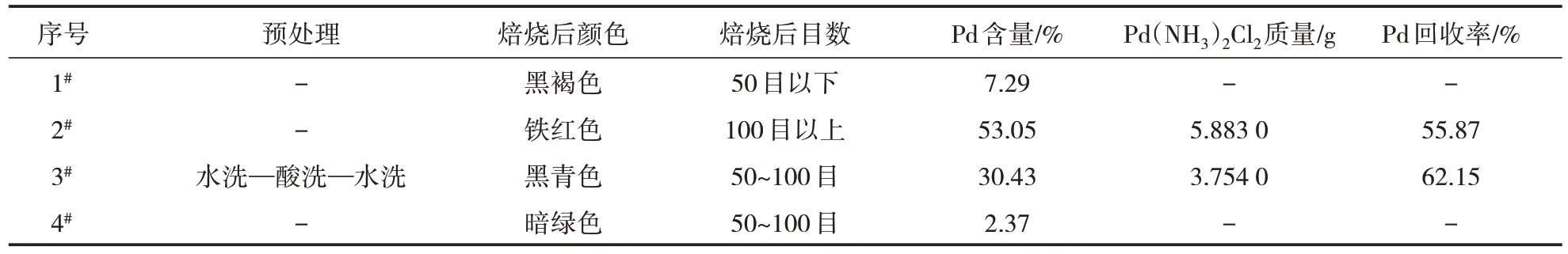

2.5.2 焙烧前Pd/C-Cat.预处理对钯灰进行焙烧后预处理的Pd回收率虽然有所提高,但仍不理想,技术人员根据3 种不同来源的Pd/C-Cat.情况,尝试对Pd/C-Cat.进行焙烧前预处理,以达到纯粹焙烧、减少影响因素的目的。为此,技术人员准备了4份Pd/C-Cat.样品,进行焙烧,焙烧温度750 ℃,焙烧时间18 h,并检测钯灰Pd 含量,各取10 g,采用车间工艺进行Pd 回收。4 份催化剂样品焙烧前预处理、检测、回收率数据见表1。

表1 Pd/C-Cat.样品焙烧前预处理、检测、回收率数据

从表1 可以看出,3#皂化过滤器滤出Pd/C-Cat.自身呈碱性,表面附着大量去氢枞酸钾皂液,经过水洗—酸洗—水洗预处理,再进行焙烧,按照车间工艺回收Pd,Pd回收率大幅度提高,经过还原—溶解—赶硝—氨化—过滤—酸化—过滤—烘干—称重等步骤,实验最终获得3.754 0 g 的Pd(NH3)2Cl2,Pd回收率为62.15%(按Pd含量30.43%计算)。

受3#Pd/C-Cat.样品Pd 回收率启发,针对3 种不同来源Pd/C-Cat.,技术人员拟定了3 种不同的Pd/C-Cat.焙烧前预处理方案,预处理后进行焙烧,焙烧温度900 ℃,焙烧时间30 h,并检测钯灰Pd 含量,各取10 g,采用车间工艺进行Pd回收。

3 种来源Pd/C-Cat.焙烧前预处理、检测、回收率数据见表2。

表2 3种来源Pd/C-Cat.焙烧前预处理、检测、回收率数据

从表2中1#Pd/C-Cat.可以看出,歧化过滤器滤芯外结块粉碎Pd/C-Cat.在经过碱洗(0.5 mol/L)—水洗预处理后,焙烧,按车间工艺进行Pd 回收,实验最终获得2.200 0 g 的Pd(NH3)2Cl2,Pd 回收率为54.90%(按Pd 含量20.19%计算),而原来没有进行预处理的1#Pd/C-Cat.经焙烧、Pd 回收之后,Pd 回收率仅在18%~23%,可见Pd/C-Cat.预处理的作用和必要性是整个Pd回收工艺的关键环节。

从表2中的2#Pd/C-Cat.可以看出,在自身含有大量的去氢枞酸钾皂液和KOH 溶液的皂化滤出Pd/C-Cat.预处理环节引入水洗—酸洗(0.5 mol/L)—水洗—碱洗(0.5 mol/L)—水洗步骤,可大大降低皂化滤出Pd/C-Cat.自身含有的去氢枞酸钾皂液和KOH 溶液成分,第1 步水洗的目的是除去体系中的去氢枞酸钾皂液,第2步酸洗的目的是除去体系中的KOH 溶液,第3 步水洗的目的是缓冲,调节pH,第4 步碱洗的目的是除去酸洗过程中残留的酸液,第5步水洗的目的是洗去所有之前步骤残留的盐离子、酸根离子、氢氧根离子,调节体系pH 至中性。在预处理结束后对Pd/C-Cat.进行焙烧,按车间工艺进行Pd 回收,实验最终获得5.857 4 g 的Pd(NH3)2Cl2,Pd 回收率为99.93%(按Pd 含量29.53%计算),而原来未进行预处理的2#Pd/C-Cat.经焙烧、Pd 回收之后,Pd 回收率在38%~43%,同样证明Pd/C-Cat.预处理的作用和必要性是整个Pd回收工艺的关键环节。

从表2中的3#Pd/C-Cat.可以看出,只采用水洗对粘有去氢枞酸钾皂液和KOH 溶液的Pd/C-Cat.进行预处理,再经过焙烧、Pd 回收步骤,Pd 回收率也显著提高,最终获得5.172 0 g 的Pd(NH3)2Cl2,Pd回收率为77.27%(按Pd 含量29.81%计算)。该方法用简单的工艺和设备,实现Pd 回收率的可观提升,对今后的焙烧前Pd/C-Cat.预处理提供了很好的方向性指引,再次证明Pd/C-Cat.预处理的作用和必要性是整个Pd回收工艺的关键环节。

2.6 其它探索

在进行了以上3 大主要方向的Pd 回收探索之外,技术人员还进行了一些其它方面和角度的Pd回收探索,其中一些思路可以为今后的Pd 回收探索提供有益的启发和提示。

(1)将皂化滤出的Pd/C-Cat.不经过焙烧,直接按车间工艺进行Pd 回收,目的是不引入焙烧环节可能带来的烧结、团聚、包裹等不利于Pd回收的因素,实验表明,此回收方法最终无Pd(NH3)2Cl2析出,焙烧是Pd 回收工艺的必须环节,Pd 元素只有被富集,才能被回收。

(2)由于钯灰中Pd 含量检测要用到焦硫酸钾法,所以用焦硫酸钾法进行Pd 回收是1 种新奇的思路,采用焦硫酸钾将钯灰溶解后,按车间工艺进行Pd 回收,实验表明,此回收方法最终无Pd(NH3)2Cl2析出,此法适用于钯灰Pd 含量检测,不适用于钯灰Pd回收。

(3)将皂化滤出的Pd/C-Cat.不经过焙烧,直接进行水洗、醇洗、双氧水洗,按车间制备工艺进行还原,得到再生的Pd/C-Cat.,用新鲜松香对再生的Pd/C-Cat.进行活性测试表明,枞酸含量为8.91%,去氢枞酸含量为21.57%,不能满足枞酸小于等于0.5%,去氢枞酸大于等于48%的歧化松香指标。

(4)Pd 回收工艺氨化步骤之后过滤下来的Pd泥,里面含有55%的未被还原出来的Pd元素,对钯泥进行2 次Pd 回收,以期提高整体Pd 回收率。取车间焙烧100 目过筛钯灰10 g,加入50 g 甲酸进行还原,按车间工艺进行Pd 回收,实验最终获得1.844 5 g 的Pd(NH3)2Cl2,Pd 回收率为51.10%(按Pd 含量18.42%计算);对钯泥进行王水溶解,氨化,酸化处理,实验最终获得0.200 0 gPd(NH3)2Cl2,Pd 回收率为5.40%(按Pd 含量18.42%计算);2 次加权获得2.044 5 g 的Pd(NH3)2Cl2,Pd 总回收率为55.60%(按Pd含量18.42%计算)。2次回收虽然有Pd(NH3)2Cl2析出,但析出量偏小,同时用掉大量的王水,氨水,盐酸,经济成本增高。

(5)由于车间Pd 回收工艺氨化环节需要在75 ℃条件下进行,氨化过滤后滤液尚有余温,此时进行酸化处理,对Pd(NH3)2Cl2结晶不利,所以需要将滤液降低到至少室温进行酸化结晶,实验表明,将滤液降低到15 ℃,酸化结晶效果良好。

(6)当Pd 回收还原剂选择水合肼时,根据水合肼与Pd2+进行还原反应的化学方程式以及实验探索,水合肼的用量与钯灰中所含Pd 元素的质量相等时,还原效果优良,且不造成水合肼的浪费。

(7)若Pd 回收工艺缺少赶硝环节,则残存的硝基(NO2-)会影响Pd 单质的活性,实验表明,硝基(NO2-)从Pd 回收环节已知被带到Pd/C-Cat.制备环节,直到最终的Pd/C-Cat.成品,进而影响Pd原子在松香歧化反应中的催化活性。

(8)王水是1 种兼具酸性和氧化性的无机强酸,若用盐酸和双氧水的组合替代王水,盐酸提供酸性,双氧水提供氧化性,实验表明,钯灰溶解过程可节省1~2 d的时间,而且不用赶硝。

(9)王水是盐酸和硝酸按体积比3:1 混合而成的无机强酸,当盐酸和硝酸混合后,会发生氧化还原反应,生成亚硝酰氯(NOCl)、氯气(Cl2)和一氧化氮(NO),体系变为深棕色,才具有强酸性和强氧化性,所以使用王水溶解钯灰时,配制好王水之后要先静置15 min,待溶液变为深棕色时,再加入到钯灰还原液中,如此还原出来的Pd 单质可以更好地被王水溶解,溶液呈铁红色。

(10)若Pd 回收工艺增加氨化前过滤环节,Pd回收率会有明显降低,虽然钯灰的还原、溶解、赶硝环节会使溶液体系中出现很多杂质残渣,但过滤自身也会损失部分Pd2+,实验表明,增加1 次过滤环节,Pd2+损失1次,Pd回收率降低1次。

(11)焙烧后钯灰预处理引入草酸溶解过滤环节或甲酸还原过滤环节或双氧水氧化过滤环节,目的是除去钯灰中的Fe2+和Cu2+等杂质离子,但Pd2+过滤1次损失1次,Pd回收效果改善并不明显。

(12)车间皂化滤出Pd/C-Cat.的焙烧温度最高为750 ℃,800 ℃将烧结,实验表明,Pd/C-Cat.清洗干净,焙烧过程不会烧结,而低的焙烧温度,反而烧不净,影响还原、溶解等后续步骤;Pd/C-Cat.清洗干净,焙烧温度可达900 ℃而不烧结,焙烧出来的钯灰质地致密,成粉末状,利于Pd回收。

(13)新鲜Pd/C-Cat.中Pd 元素约占总质量3%,活性炭约占总质量97%,使用过的废催化剂经焙烧后,Pd 元素占钯灰质量20%~25%,其余复合金属氧化物,SiO2,Fe等占钯灰质量75%~80%。

实验室小试过程中,150 g 松香对应0.3 g 的Pd/C-Cat.,而Pd/C-Cat.中的理论载Pd率为2.85%,经过换算,松香:Pd=175 00:1(质量比),而松香中灰分和乙醇不融物质量占比都小于等于0.01%,即1/10 000,所以在整个松香歧化反应过程中,Pd 元素与灰分和乙醇不融物在相同数量级,极有可能在Pd/C-Cat.使用过后的焙烧过程中因烧结而发生团聚、包裹。

2.7 Pd回收探索工艺总结

经过大量的文献查阅和实验探索之后,技术人员查明了Pd 回收率一直偏低的原因,并开辟出了提高Pd回收率的可行方法。

Pd回收探索过程见图1。

图1 Pd回收探索过程

3 结论

钯炭催化剂Pd 回收工艺涉及到钯灰溶解、钯灰还原、钯灰焙烧等环节,技术人员最终确定是焙烧环节出现问题。在焙烧过程中,Pd/C-Cat.由于去氢枞酸钾、KOH 和其它高熔点金属、非金属氧化物的存在下发生烧结、团聚、包裹,使Pd 离子被固定在焙烧之后的钯灰中,后续的还原、溶解步骤很难将Pd离子从钯灰中还原、溶解出来,如此导致了55%的Pd元素没有被回收。

对焙烧后的钯灰进行预处理,再进行Pd回收,效果不甚理想,原因就是Pd 元素已经在焙烧过程中被其它物质包裹,很难释放出来,所以技术人员将攻关重点放在焙烧前Pd/C-Cat.预处理上,针对3 种不同来源的Pd/C-Cat.,制定相应的预处理方案,并取得很大成功。

(1)针对歧化过滤器滤芯外结块Pd/C-Cat.,根据它表面附着有大量松香的特点,采用碱洗—水洗的方法,将歧化松香转变成去氢枞酸钾,溶于水以除去,Pd 回收率从原来的不足20%增加到50%以上。

(2)针对歧化过滤器滤芯内冲出Pd/C-Cat.,根据它已经被大量碱水冲洗过的情况,采用水洗—酸洗—水洗—碱洗—水洗或者水洗—酸洗—水洗的方法,洗去Pd/C-Cat.表面附着的去氢枞酸钾和KOH,Pd 回收率从原来的38%~43%增加到了90%以上。

(3)针对皂化过滤器滤出的Pd/C-Cat.与歧化过滤器滤芯内冲出Pd/C-Cat.类似,只是经过KOH溶液更充分地浸泡,已经完全被氢枞酸钾和KOH覆盖,同样采用水洗—酸洗—水洗—碱洗—水洗或水洗—酸洗—水洗的方法,洗去Pd/C-Cat.表面附着的去氢枞酸钾和KOH,Pd 回收率从原来的40%左右增加到90%以上。在Pd回收率大幅提升的情况下,继续挖掘焙烧前Pd/C-Cat.预处理优化方案,采用只水洗的方法对第(2)、(3)种Pd/C-Cat.进行焙烧前预处理,Pd 回收率从原来的38%~43%增加到80%~90%,Pd 回收率同样可观,并且节省了大量酸碱洗液和水源,简化了工艺设备流程。