减水剂作用下超细尾砂膏体流变和力学性能研究

周 浩 孙晓刚 邱景平 郭镇邦 张世玉 袁 龙 王成利

(1.东北大学资源与土木工程学院,辽宁 沈阳 118019;2.鞍山钢铁劳研所科技有限公司,辽宁 鞍山 114031)

胶结充填开采因在保持地下采空区稳定、防止地表沉陷及减少尾砂地表堆存等方面[1-4]具有较为明显的优势,被认为是绿色、安全、高效的采矿法之一,且在世界范围内被广泛使用[5]。 胶结充填体(CTB)是一种由尾砂、胶结剂和水混合制备而成的非均质材料,其原料通常在地表充填站内搅拌均匀,随后通过重力或压力泵输送至采场[6]。 因此,新拌CTB 的流动性是影响矿山充填效率的重要因素,研究新拌CTB的流变特性具有重要的工程意义[3,7]。

随着优质矿体日益减少,低品位矿石开采已成为大势所趋。 采用超细磨矿等更复杂的工艺提高矿石回收率,势必会导致超细尾砂产生[8]。 由于超细尾砂胶结充填材料(CUTB)流动性差、强度低等问题,超细尾砂的利用率低,造成超细尾砂在地表大量堆存,进一步导致尾矿浆中的重金属和污水对环境造成严重污染。 若利用尾矿坝堆存超细尾砂,由于超细尾砂具有较高的保水性,易导致坝内高水压产生,造成安全隐患[9]。 因此,学者们在提高超细尾砂充填料浆流动性及其充填体强度方面做了诸多研究。 饶运章等[9]研究发现,当膏体浓度越低、减水剂掺量越高时,超细尾砂充填体强度提升幅度越大。 王昆等[10]发现减水剂能够增强含盐卤充填料浆的悬浮性,有效降低料浆黏度系数及屈服应力。 王洪江等[11]认为尾砂颗粒中细颗粒含量影响减水剂的减阻效果。 尽管SP 对CTB 性能的研究较丰富,但关于SP 对CUTB 流变性能的影响机制及量化模型研究有待深入。 此外,减水剂对CUTB 的强度(UCS)与波速(UPV)的影响还需进一步探索。

针对上述问题,本研究首先对不同SP 掺量下的新拌CUTB 进行动态屈服应力测试,建立考虑絮凝因子的改进动态屈服应力模型。 其次利用该模型分析结果与前人研究成果[12-14]进行对比,验证模型的适用性和合理性。 最后进行充填体UCS与UPV测试,研究SP 对CUTB 强度与波速的影响。

1 试验设计

1.1 材料及样品制备

本研究使用的材料包括:人工尾砂(ST,SiO2质量分数大于98%),42.5R 普通硅酸盐水泥(OPC),聚羧酸盐基减水剂和混合水。 ST 和OPC 的粒径分布特征如图1 所示。 由图1 可知:ST 的超细粒含量(<20 μm)达到91.9%,属于超细尾砂。

图1 水泥和尾砂的粒径分布Fig.1 Particle size distribution of OPC and ST

本次试验中,固定胶凝材料掺量,制备了不同固体质量浓度(68%、69%和70%) 和SP 掺量(0、0.02%、0.03%和0. 04%)的CUTB 料浆。 胶凝材料掺量指的是OPC 与ST 的质量比,SP 的掺量百分比是SP 与干料(ST+OPC)的质量比。 将预先称好的干料用双螺旋搅拌器以100 转/min 的速度搅拌均匀,随后加入预先称好的混合水,以200 转/min 的速度搅拌8 min,获得新拌CUTB 料浆。

将料浆倒入测试杯中进行流变测试。 此外,将制备的料浆倒入ϕ50 mm×100 mm 的标准圆柱形模具中,密封后放入养护箱分别养护3、7、28 d 后,进行UPV和UCS测试。

1.2 试验测试

1.2.1 动态屈服应力测试

本研究使用的流变仪型号为Brookfield RSR-CC(图2),叶片的直径和长度分别为20 mm 和40 mm。将制备的充填料浆倒入测试杯后,按照图3 所示的流变剪切方式进行动态屈服应力测试。 该测试过程包括剪切速率为100 s-1持续60 s 的预剪切阶段,目的是均匀化新拌充填料浆。 静置15 s 后,在120 s 内分别进行剪切速率斜坡测试。 利用H-B 模型拟合下降阶段收集的数据[15]。 为保证试验结果的准确性和可重复性,每个试验至少重复3 次。

图3 流变剪切方式示意Fig.3 Schematic of rheological shear method

剪切应力计算公式为

式中,τ为剪切应力,Pa;τ0为动态屈服应力,Pa;μc为H-B 黏度,(Pa·s);γ为剪切速率,s-1;n为H-B指数。

等效塑性黏度计算公式为

式中,μe为等效塑性黏度,(Pa·s);γmax为最大剪切速率,s-1。

1.2.2 波速及强度测定

利用Pundit Lab+混凝土超声波检测仪对CUTB进行超声波波速测试(图4 (a)),通过超声波在充填试块中的传播速度分析充填体内部孔隙结构。 超声波在试块中的传播速度可进行如下计算:

图4 试验设备Fig.4 Test equipment

式中,d为试块的长度,m;t为超声波传播时间,s。

利用HUMBOLDT HM-5030 加载试验机进行单轴抗压强度试验(图4 (b)),试验时将加载速率设定为1 mm/min。 每个配比的强度至少测量3 个试样,以确保强度数据的准确性。

2 模型构建

本研究在MAHMOODZADEH 和CHIDIAC[16]模型的基础上改进得到动态屈服应力模型。 该模型采用单颗粒法,悬浮液中的絮凝体可视为由一系列单颗粒组成(图5)。 此外,粒子被认为是球形的,颗粒半径与粒子半径的比值(k)保持不变。

图5 单颗粒和絮凝体示意[19]Fig.5 Schematic of cell and floc

根据文献[15],颗粒的立方排列可由下式计算得到:

式中,φ为固体质量浓度,%;φmax为颗粒系统最大堆积密度。

MAHMOODZADEH 和CHIDIAC[16]在获取φmax时,不考虑空气含量、松动、附壁和楔形效应的影响。而本研究采用湿测法获得该值,其结果更准确。 WU等[17]认为絮凝体由粉末颗粒、空隙水(Vi)和絮凝水(Vr)组成(图5)。 因此,为了考虑絮凝体的作用,将式(4)中的φ替换为有效固体浓度(φeff),即絮凝体浓度。 根据OKAMURA 和OUCHI[18]的研究结果,Vi和Vr满足以下关系:

其中,β为基本需水比;Vp为颗粒体积,m3。

因此,CUTB 混合物中相应的φeff变为

其中,Vt为系统总体积,m3。

结合方程(4)和(6)得到:

根据MAHMOODZADEH 和CHIDIAC 的模型[16]的基本框架,当考虑絮凝体时(忽略空气的影响),模型可以修改为

式中,τa为固有屈服应力,Pa;ms、mw和C分别为固体颗粒质量(g)、料浆中的含水量(g)及拟合参数;k′ (φ) 是k(φ) 的修正值。

本研究采用残差(RE)、相关系数(R2)、均方差(RMSE)和平均绝对百分比误差(MAPE)4 个统计指标评价模型的有效性和准确性。RE、R2、RMSE和MAPE可分别进行如下计算[19]

式中,n为试验数据个数;mi、m′i、和分别为屈服应力测试值(Pa)、屈服应力预测值(Pa)、mi的平均值(Pa)和m′i的平均值(Pa)。

3 结果与讨论

3.1 SP 掺量对流变参数的影响

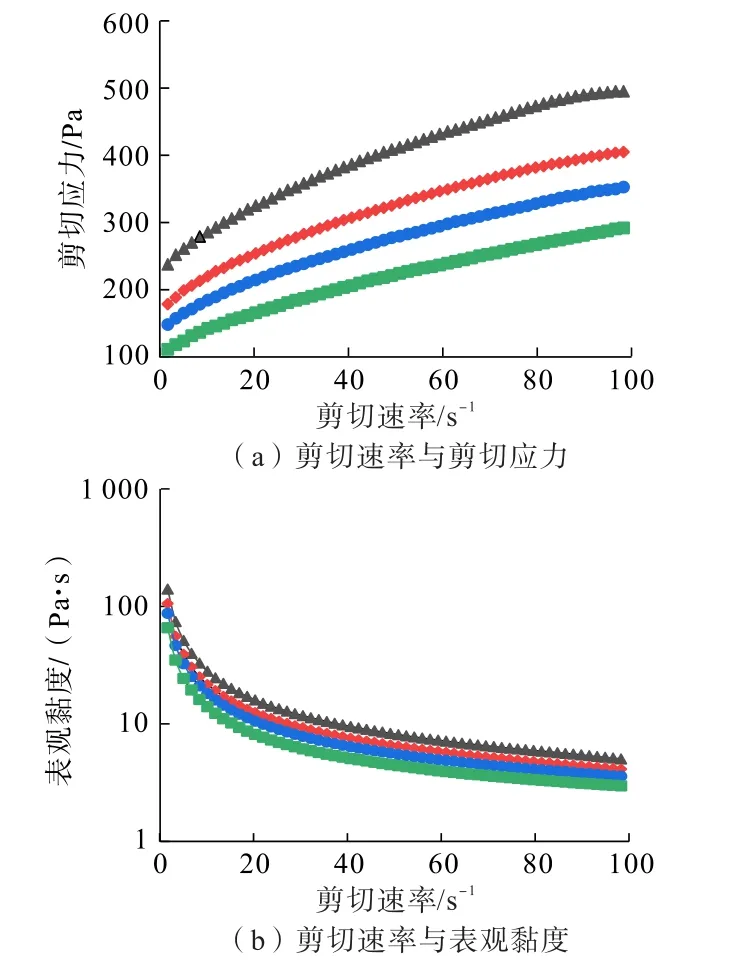

不同SP 掺量(0、0. 02、0. 03、0. 04%)下新拌CUTB 的流变曲线如图6 所示。 所有CUTB 样品均表现出明显的剪切稀化行为。 此外,SP 掺量越高,剪切稀化现象越明显。 新拌CUTB 在剪切荷载作用下表现出剪切稀化还是剪切增稠行为,取决于料浆的聚集和破坏动力学。 当剪切破坏过程占主导时,CUTB 表现出剪切变稀特征;反之,亦然。 因此,SP 在一定程度上削弱了团聚体的强度,使团聚体更容易被剪切破坏,导致新拌CUTB 剪切模量降低。 HAN 等[20]在试验研究中也发现了类似现象,即随着SP 加入,聚合物逐渐分散,导致团聚体强度降低。 SP 掺量为0、0.02%、0.03%和0.04%时,CUTB 样品对应的动态屈服应力分别为199.9、147.7、127.2、97.3 Pa。 等效塑性黏度变化与动态屈服应力变化相似。 随着SP 掺量增加,等效塑性黏度不断降低,分别为3.55、3.07、2.63、2.22 Pa·s。

图6 不同SP 掺量下CUTB 的流变曲线Fig.6 Rheological curves of CUTB with different SP dosages

3.2 模型评价

3.2.1 模型结果与试验结果对比

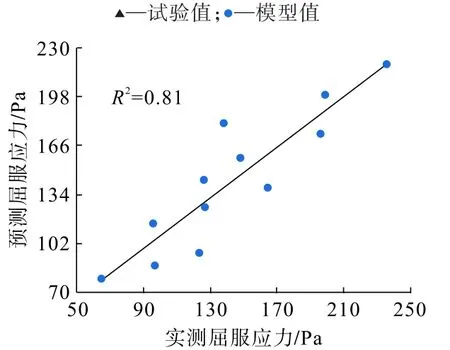

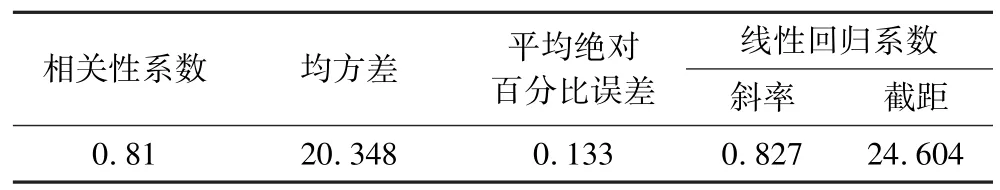

通过H-B 模型对流变试验结果进行拟合,利用得到的数据对所提出的屈服应力模型中的两个拟合常数进行标定。 将试验结果按递增顺序排列,给出了实测值与预测值的变化趋势(图7)。 由图7 可知:模型预测结果很好地描述了试验测量结果的变化趋势,表明提出的模型能够较好地模拟试验数据。 从图中还可以看出,试验值与预测值之间没有系统的偏差。如图8 所示,实测屈服应力与预测屈服应力的线性拟合R2为0. 81,表明该数据列具有较好的正相关关系。 此外,采用F检验(95%置信置信区间)得到的P值为6. 321 05×10-5,远小于0. 05,说明模型是有效的。

图7 数据标签与屈服应力Fig.7 Data labels and yield stresses

图8 实测屈服应力与预测屈服应力之间的相关性Fig.8 Correlation between tested and predicted yield stress

残差与实测屈服应力的关系如图9 所示,在图中未出现不符合模型的极端值。 残差图显示的随机模式表明模型具有较好的拟合优度,这与表1 总结的性能指标是吻合的。 此外,RMSE和MAPE分别为20.348 和0.133,线性回归分析得到的斜率值在1 附近,截距与试验结果相比差距也非常小。 因此,本研究提出的屈服应力模型能够获得较理想的预测结果。

表1 屈服应力模型的性能指标值Table 1 Performance indicators of yield stress model

图9 残差与屈服应力Fig.9 Residual and yield stress

3.2.2 模型结果与文献结果对比

为了评估模型的准确性和适用性,对比文献[12-14]中的试验数据与模型结果。 文献[12-13]中的尾砂分别来自铜金矿和铁矿,其细粒含量分别为96%和88%。 文献[14]中采用了两种细度分别为35%和30%的铜尾矿。 基本需水量比(β)和最大堆积密度(ϕmax)是模型预测精度的关键,然而β和ϕmax不能直接获得。 因此需要通过现有模型间接获取这两个参数。 相对流动扩展度( Γ)是获得β的基础,屈服应力在这些文献中已知,可以根据式(14)转换得到相应的流动扩展度。 关于颗粒系统的最大堆积密度,YE 等[21]证明了粒径分布宽度(ω,由式(15)得到)与堆积密度呈线性关系。 粒径分布宽度可用于估算浆料在未掺入化学添加剂(如SP 或絮凝剂)情况下的堆积密度。

式中,d为粒径,μm;P(d) 表示粒径小于或等于d的颗粒部分的累积体积分数,%;de为累积体积百分比为63.21%对应的粒径,μm;ω为粒径分布宽度的表征系数,粒度分布越宽,ω越小。

模型预测值与实测值的关系如10 所示。 由图10 可知:模型预测的屈服应力值很好地描述了试验结果的变化趋势。 尽管有一些异常值,但该模型的平均百分比误差为8.3%,且预测值与文献实测值线性拟合度R2为0.96,说明提出的模型能够较准确地描述试验结果的变化趋势。 文献[12-13]中使用的尾砂为粗砂,文献[14]中的试验温度条件为高温,而本研究提出的模型均能较好地拟合试验结果(图11),充分说明了该模型具有较好的适用性。 温度会影响基本需水比和最大堆积密度,从而在一定程度上改变屈服应力;同时温度影响水泥的水化速率,生成的水化产物改变了颗粒的几何尺寸和表面粗糙度,进而影响了基本需水比。 此外,由于温度不同,颗粒之间会形成不同尺寸的C—S—H 胶凝。 无论是微型坍落度试验(对应的剪切速率为0.01~1 s-1)还是湿测法,本质上都是颗粒或絮凝体在不同剪切速率下的响应。因此,在剪切作用下,颗粒大小、表面粗糙度和C—S—H 的桥接作用的不同必将引起颗粒或絮凝体不同程度的重新排列,进而导致在相同剪切载荷下堆积密度的不同。 这些结果表明了该模型的适用性和合理性。

图10 模型预测值与实测值的关系Fig.10 Relationship between the model prediciton data and actual measured data

图11 实测屈服应力与预测屈服应力对比Fig.11 Comparison of the predicted yield stress and the actual measured yield stress

3.3 SP 掺量对UCS 和UPV 的影响

SP 掺量对UCS的影响如图12 所示。 由图12 可知:未掺入SP充填体的强度整体较低。例如当养护时间为28 d 时,其最大抗压强度仅为0. 73 MPa。CUTB 强度偏低的原因一方面是高占比的超细颗粒含量导致整体颗粒系统堆积密度偏小,另一方面是超细尾砂颗粒包裹水泥导致水泥水化程度降低[9]。 相同SP 掺量下,养护时间对充填体强度有积极影响。例如当SP 掺量分别为0、0.02%、0.03%、0.04%时,28 d 强度相较于3 d 强度分别增加了0. 35、0. 46、0.47、0.5 MPa。 出现该现象的原因是随着养护时间增加,水泥水化产物(钙矾石和C—S—H 等)增多并充填内部孔隙使充填体结构致密,从而增大充填体强度。 此外,SP 掺量对充填体的强度也有积极影响(图12)。 尽管有研究[22]表明聚羧酸减水剂能够抑制水泥水化,降低强度,但在本文研究中,由于SP 能够分散絮凝体,使得其中包裹的自由水释放出来,因此促进水泥水化导致充填体强度增加。 如图12 所示,当SP 掺量超过0.03%时,充填体强度增长速率显著降低。 YANG 等[23]研究表明SP 对充填体强度的增益效果存在一个饱和浓度,当SP 掺量大于饱和浓度时,其对充填体强度的增益效果显著降低。 因此可以推断,在本研究试验中,SP 的饱和掺量大致在0.03%左右。

图12 减水剂掺量与UCS 的关系Fig.12 Relationship between superplasticizer dosage and UCS

UPV测试是一种无损且经济的测试方式,UPV能够很好地反映材料的固有特征(例如孔结构)。 由图13 可知:SP 对充填体波速增益有促进作用。 其原因主要是减水剂具有引气性能[24],能够改善砂浆中的气泡分布,在引入小气泡的同时降低大气泡的占比,导致充填体结构致密从而增大波速。UPV在3 d养护龄期时增长速率缓慢。 例如当SP 掺量从0 增加到0.04%时,UPV仅增加了5.4%,而7 d 和28 d 的UPV对应增加了16.4%和10.9%。 当养护龄期较短时,水泥水化程度低,产生的水化产物不足以填充充填体空隙,从而导致充填体UPV增长缓慢。

图13 减水剂掺量与UPV 的关系Fig.13 Relationship between superplasticizer dosage and UPV

UCS和UPV的关系如图14 所示。 为了增大样本数量使得拟合结果更加可靠,图14 中包含了未掺减水剂的CUTB 的UPV与UCS数据。 由该图可知:UCS和UPV之间存在明显的线性关系,相关性系数达0.83。 为了验证该线性方程的准确性,采用F检验(P<0. 05)得到最大P值为1. 91×10-8,远小于0.05,表明该线性方程是有效的。 此外,上述结果也表明可以利用UPV来预测CUTB 的UCS。

图14 UCS 与UPV 的关系Fig.14 Relationship between UCS and UPV

3.4 进一步讨论

基于上述讨论可知φeff和ϕmax是影响新制CUTB屈服应力的微观因素,这表明在矿山实际制备CUTB时可以通过改变浆体组分达到调控CUTB 流动性的目的。 例如掺入一定量的超细粉煤灰(SFA),利用SFA 的堆积及微球效应增大颗粒体系的ϕmax,从而改善CUTB 的流动性能。 根据流变及强度试验结果,最优SP 掺量为0.03%,可为矿山利用SP 改善CUTB性能时提供剂量参考。 此外,UCS与UPV呈线性关系,表明利用UPV可以快速得到CUTB 的UCS。 这具有一定的现场意义,因为UCS测试相对来说比较繁琐,例如涉及到制样、打磨端面等,且压力试验机不易携带,在矿山实际应用中极其不便。 超声波检测仪小巧便于携带且测量时不受试样形状影响,克服了上述UCS测试的不足。

4 结 论

(1)SP 能够显著改善CUTB 的流动性能。 当SP掺量从0 增加到0.04%时,屈服应力和等效塑性黏度分别降低了51.3%和37.5%。 这是因为SP 在一定程度上削弱了超细尾砂絮凝体的强度,使絮凝体在剪切作用下更易破坏。

(2)所提出的考虑絮凝体含水量的动态屈服应力模型是合理的。 CUTB 的动态屈服应力被认为是φeff和ϕmax变化的综合结果,这两个综合指标能较为全面地反映原始变量引起的响应,有助于进一步理解CUTB 的流变机制。

(3)SP 能够显著提高CUTB 的强度。 当SP 掺量从0 增加到0. 04%时,3、7、28 d 强度分别提高了17.7%,34.0%和28. 0%。 SP 能分散细颗粒絮凝产生的团聚体,释放自由水从而促进水泥水化,导致UCS和UPV增加。 SP-CUTB 的UCS与UPV呈线性关系,表明可以利用UPV来预测CUTB 的UCS。

(4)根据流变、强度和波速结果,最优SP 掺量为0.03%,为实际矿山利用SP 改善CUTB 性能提供了参考。