高岭土插层剥片技术研究进展及展望

傅梁杰 屈雨鑫 樊迪康 杨华明

(1.中国地质大学(武汉)纳米矿物材料及应用教育部工程研究中心,湖北 武汉 430074;2.中南大学资源加工与生物工程学院,湖南 长沙 410083;3.中国地质大学(武汉)材料科学与化学学院,湖北 武汉 430074;4.中南大学湖南省矿物材料与应用重点实验室,湖南 长沙 410083)

高岭土广泛应用于造纸、涂料、橡塑、催化、环保及生物医药等领域[1-5],煅烧后的偏高岭土可作为原材料制备地聚物和建筑外墙保温材料[6-7]。 近年来,高岭土的深加工技术一直是学术和工业界关注的热点[8-11]。 剥片高岭土是一种新型的二维(2D)纳米材料,具有径厚比高、比表面积大和界面吸附性能强等优点,在生物医药[12-14]、吸附[15-18]、催化[19-20]、特种橡胶[21]、航空航天[22]等领域具有广泛的应用前景,这使得高岭土插层剥片成为国际黏土矿物材料领域的研究热点。

目前,高岭土的高效剥离仍是工业领域面临的一项重要而具有挑战性的任务。 工业上,插层剥片工艺可提升高岭土在橡胶领域的补强和阻隔性能及其在高端涂料领域的分散及遮盖力等性能。 传统的机械剥离可以制备粒径较小的超细高岭土,但仍存在径厚比低、厚度大、形貌/结构破坏明显等缺点[23-24]。 例如,常规的机械磨剥工艺可以将有序高岭土和无序高岭土的比表面积从9. 8 和20. 5 m2/g 分别增加到20.0 和28.3 m2/g[25],但此方法存在高岭土片层厚度变化小,研磨介质的强烈冲击力破坏高岭土晶体结构等问题[26],阻碍了高岭土在各行业领域中高值化利用。 采用多步插层和超声辅助液体剥离技术,可将高岭土的比表面积和孔体积从9. 98 m2/g 和0. 049 cm3/g 增加到100. 00 m2/g 和0. 480 cm3/g[27-28],但却会使高岭土片层结构从片状向纳米卷状转变。 近年来,众多学者针对国内外各产地高岭土的片层结构调控开展大量的深加工技术研究,获得了一些片层形貌较好且应用性能优异的剥片高岭土[29-33]。 然而,目前的高岭土插层剥片研究仍存在插层剂使用量大、剥片工艺复杂以及具体工艺参数等对高岭土插层率、片层结构的影响规律不明等问题。

基于以上问题,本文首先对高岭土的应用及片层结构进行了概述,接着从插层剂种类、插层条件和插层工艺3 个方向综述了近年来高岭土插层技术的研究进展,并归纳了各因素对高岭土插层率和层间距的影响规律及其微观机制,然后概述了近年来物理法、化学法和物理化学协同法等高岭土剥片技术的研究新进展,并对未来插层剥片技术发展作出了展望。

1 高岭土的应用及其片层结构概述

高岭土储量丰富、应用范围广泛,是战略新兴产业的重要原材料,具有独特的物理化学性质,其片层结构的微观形貌特征对其在各个领域的应用性能具有重要影响。 近10 a 来,高岭土在环境、耐火材料、橡塑、陶瓷、涂料、石油、水泥、造纸、复合材料和生物医药等领域的应用受到了广泛关注,各领域发表的SCI 论文数量如图1 所示。

图1 2013—2023 年发表的高岭土不同应用领域的SCI 论文数量及其占比(数据来自SciFinder)Fig.1 The number and proportion of SCI papers published in different application fields of kaolin from 2013 to 2023(data from SciFinder)

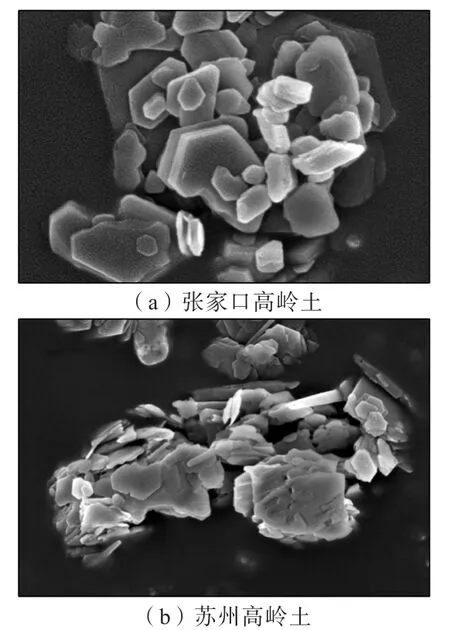

高岭土主要由高岭石、埃洛石和地开石等高岭石族矿物以及云母、伊蒙混层、石英和各类含铁钛矿物等杂质矿物组成,其中煤系高岭土还含有不等量的含碳组分等。 常见的高岭土形貌为片状或管状(图2),其含量因产地和开采矿点而发生变化。 高岭石的晶胞结构式为A12(Si2O5)(OH)4[34],属于三斜晶系,典型的晶胞参数一般为:a=0.515 nm;b=0.894 nm;c=0. 740 nm;α=91. 7°;β=104~105°;γ=89. 9°[35-36]。

图2 高岭土的微观形貌Fig.2 Micromorphology of kaolinite

高岭石的晶体结构是由硅氧四面体和铝氧八面体组成(图3)[37],其中硅氧四面体[SiO4]内部离子间通过共价键联结,而相邻四面体通过共用顶点连接;铝氧八面体[AlO6]内部离子间通过离子键联结,八面体之间通过共享边棱与相邻的八面体相连。 硅氧四面体的外边缘是氧原子,而铝氧八面体的外边缘是羟基基团,2 个单元层间通过较弱的(—Al—O—H…O—Si—)氢键连接而形成层状堆叠的片状结构。 片层之间的弱相互作用力,使得高岭石可在外力作用下沿(001)面发生解离。

图3 高岭土晶体示意图[37]Fig.3 Schematic diagram of kaolin crystals[37]

利用高岭土的可解离特性,一般可以通过搅拌、超声和磨剥等直接剥离法对高岭土集合体实现剥离,或通过插层预处理后,在搅拌、超声等手段的辅助下对高岭土片层结构进行单层或少层的剥离,其液相剥离机制如图4 所示。

图4 高岭土主要液相剥离方法和剥片纳米片[38]Fig.4 Main liquid exfoliating method of kaolin and stripping nanosheet[38]

2 高岭土的插层技术研究现状

高岭土层间结构可以通过插层工艺进行调控,插层过程会受到插层剂种类、高岭土产地、插层反应条件和插层工艺的影响。 高岭土的插层改性过程主要是通过小分子或一些大分子插入高岭土层间生成层间化合物来实现的。 常见的小分子插层剂包括二甲基亚砜(DMSO)和醋酸钾(KAc)等,大分子插层剂包括甲醇和长链分子等。 其中大分子嵌入通常需要依靠置换预插层(DMSO 和KAc)小分子来实现。 因此,本研究分别以小分子和大分子插层过程中影响因素为主线,综述插层过程中各因素对高岭土插层率及层间距的影响规律。

2.1 插层剂种类的影响

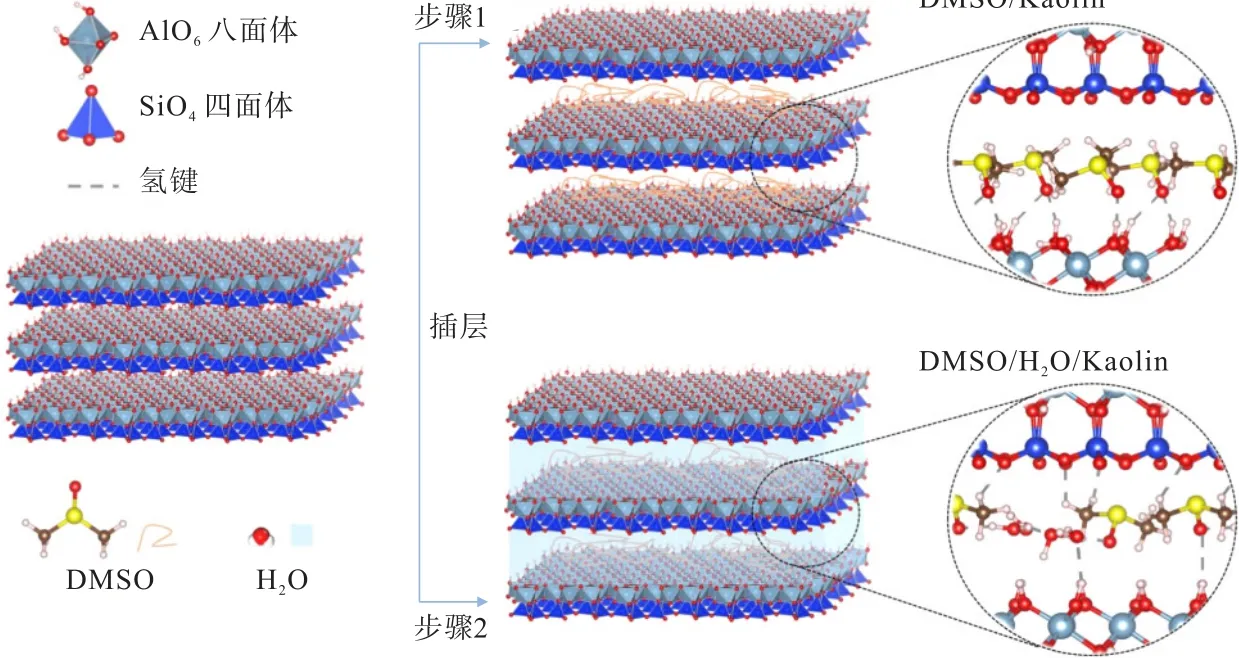

近年来,二甲基亚砜和醋酸钾常作为主要插层剂应用于高岭土的插层研究中,其他小分子插层剂还包括N-甲基甲酰胺(NMF)、水和肼、尿素等[39-41]。 二甲基亚砜(DMSO)的插层机理如图5 所示,二甲基亚砜的分子式为C2H6OS,其S = O 官能团能与高岭土内表面的羟基形成键合,使二甲亚砜分子能够顺利插入高岭土层间[37]。 醋酸钾分子(C2H3KO2)插层机理如图6 所示,醋酸钾官能团C = O 与高岭石铝氧层羟基(—OH)或硅氧层氧(O)结合形成氢键,使KAc分子能够嵌入高岭土层间[42]。

图5 DMSO 插层高岭石的2 种模型:不含水模型插层模型和含水插层模型[37]Fig.5 Two models of DMSO intercalated kaolinite:water-free model intercalated model and water-containing model[37]

图6 KAc 插层高岭石的2 种模型:不含水模型插层模型和含水插层模型[42]Fig.6 Two models of KAc intercalated kaolinite:water-free model intercalated model and water-containing model[42]

分别统计DMSO 和KAc 作为直接插层剂插层高岭土的层间距和插层率情况,结果表明,DMSO 分子插层能使高岭石(001)晶面层间距的最小值从0.72 nm 增加到1. 07 nm,增加了0. 35 nm[43],最大值从0.716nm 增加到1.132 nm,增加了0.416 nm[44]。 大部分研究中高岭土/DMSO 插层复合物的层间距从0.71 nm 变为1.12 nm,增加了0.41 nm[18,45-48],插层率在16.6%~100%范围内波动[49-50];经过KAc插层时,高岭土插层复合物的层间距在1.130~1.428 nm左右[51-52],插层率在5%~100%左右[53-54]。

2.2 产地的影响

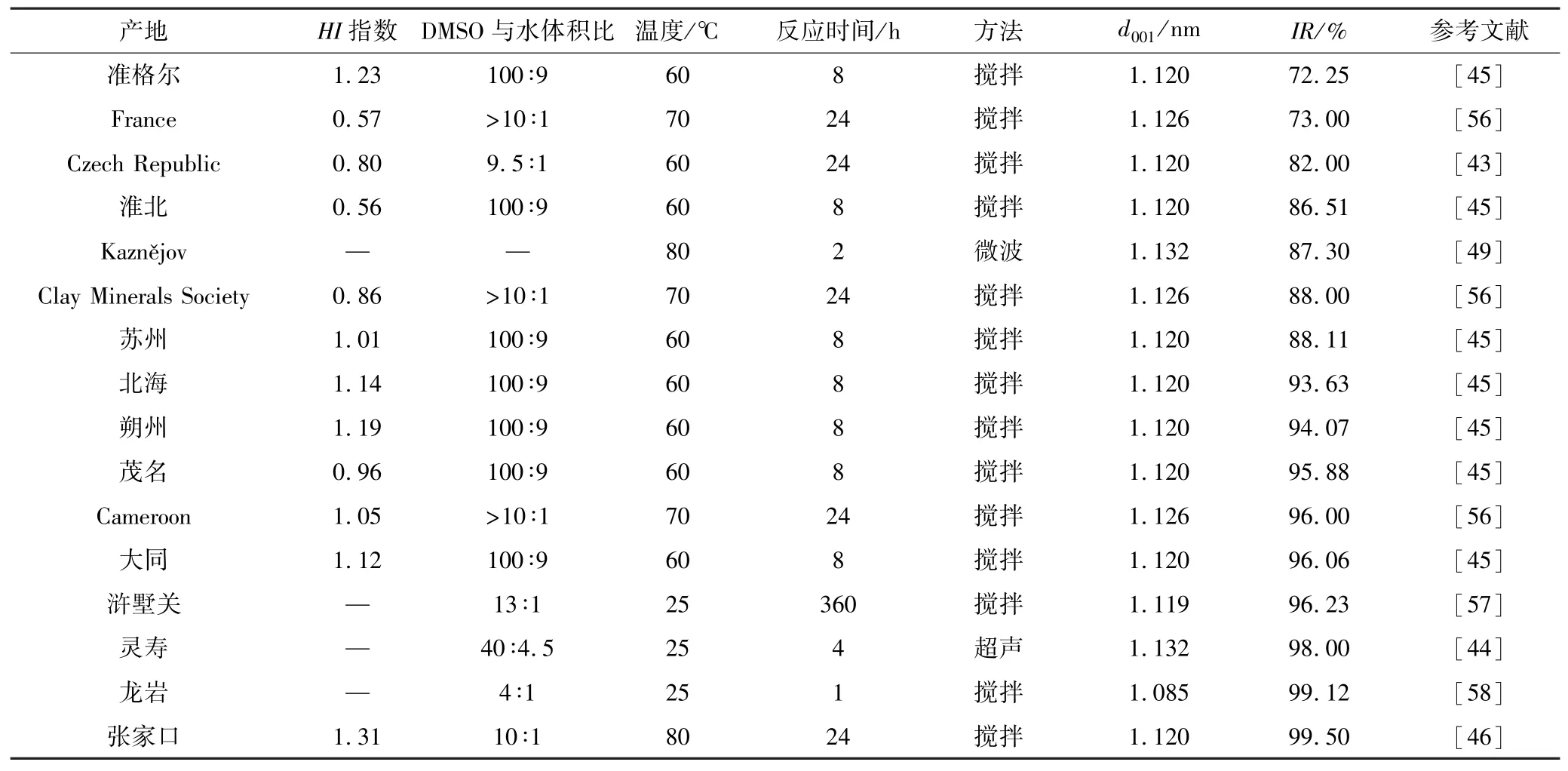

高岭土根据其地质成因可以分为风化型、沉积型和热液蚀变型等。 我国苏州、张家口和灵寿等地高岭土为热液蚀变型高岭土;茂名、萍乡和淮北等地高岭土为沉积型高岭土;北海和龙岩为风化型高岭土;大同、朔州和准格尔为煤系沉积型高岭土[45-55]。 近年来,国内外的一些学者发现不同产地高岭土的晶体结构有序度、形貌及其成分组成会很大程度影响高岭土的插层率[56]。 表1 统计了不同产地高岭土HI指数与DMSO 插层插层率(IR)和层间距(d001)。

表1 不同产地高岭土HI 指数与DMSO 插层插层率(IR)和层间距(d001)Table 1 HI index and DMSO intercalation rate (IR) and layer spacing (d001) of kaolin from different regions

可以看出,张家口、龙岩、灵寿、浒墅关、大同、Cameroon、茂名、朔州和北海等产地的高岭土的插层率均在90%以上,其中龙岩和张家口的插层率可达99%以上,而浒墅关高岭土在较长的时间下能实现较高的插层效率;细粒度的龙岩高岭土能在较低的DMSO 浓度下实现高效插层;灵寿高岭土在超声辅助作用下可实现高效插层。 France、Czech Republic、Clay Minerals Society 和Cameroon 等国外高岭土中,Cameroon高岭土插层率最高可达96%,而Franch 高岭土的插层率最低,仅有73. 00%。 数据统计结果表明,高岭土的高结晶指数有利于高岭土的插层。 国外各产地高岭土的插层率与其结晶指数呈正相关。HI指数接近于1 的高岭土具有较高结晶度、有序度,插层率相对较高,最大插层率可达99%以上。HI指数较低的高岭土插层率也相对较低。 国内外插层复合物的层间距在1.085~1.132 nm 范围变化,说明高岭土插层复合物的层间距会随着产地的改变而改变。

国内高岭土插层研究普遍发现,高岭土产地及其地质成因类型对高岭土插层率有较大影响[59]。 其中,煤系高岭土的DMSO 插层率变化较大,较高有序度的山西大同粗晶高岭土和朔州细晶高岭土的插层率高达96.06%和94.07%,而内蒙古准格尔的插层率仅为72.25%;热蚀变型高岭土中,张家口高岭土的插层率普遍较高,但受生产年份影响较大,在80%~99.5%之间波动[45,48,60-61],而苏州高岭土的插层率相对较低,通常在70%~90%之间[62-63];沉积型高岭土中,茂名高岭土在适宜的插层条件下可以获得90%以上的插层率,而安徽淮北高岭土的插层率仅为86.51%,其结晶度差(HI指数为0.56)是DMSO 难以插层的主要原因[45]。

国内的大部分高岭土插层研究发现,高岭土的结晶有序度对插层率有较大影响。 分析表1 中结晶指数和插层率的关系可知,张家口高岭土的HI指数最高,其二甲基亚砜插层率最高,能达到99.50%[46];淮北高岭土的结晶度最差,其插层率较低。 大同、朔州、苏州、茂名和北海高岭土的结晶度指数介于2 种高岭土之间,其插层率也介于两者之间。 准格尔高岭土的结晶指数(1.23)虽然接近张家口高岭土(1.31),但插层率较低,主要原因是准格尔高岭土属于煤系高岭土,其含有的炭质及其他矿物组分阻碍了插层剂进入高岭土层间[45]。

总体而言,受地质成因的影响,国内外不同产地高岭土的结晶指数、杂质赋存状态、片层形貌等均会较大程度地影响高岭土的插层率,而层间距在小范围内波动。 一般来说,高结晶指数、大晶粒尺寸和低杂质含量有利于插层率与速率的提升。

2.3 插层反应条件的影响

2.3.1 温度的影响

插层过程的温度控制,一般主要是为了增大高岭土的插层速率、最终提高插层率以及调整置换大分子在高岭土层间的排列分布。 在DMSO 和KAc 插层高岭土的过程中,伴随着旧键的断裂和新键的形成,温度对插层分子的插层效率和排列情况影响巨大。 25~85 ℃范围内,高岭土的DMSO 插层率随着温度的升高呈逐渐增加的趋势,一般来说,温度升高到接近60 ℃时,插层率普遍可达90%以上[58,60]。 热力学研究表明,由于高岭土边缘表面的吸引力,当DMSO 分子从DMSO 溶液中靠近高岭石边缘表面时,DMSO 分子需要克服2.7 kcal/mol 的能垒才能插入膨胀的高岭土中。 因此,高温插层条件可以帮助DMSO 分子克服能量势垒,促进其进入高岭土层间[63]。 MAKÓ等[64]在DMSO 为预插层剂的研究中,探究了温度条件对大分子3-氨基丙基三乙氧基硅烷(APTES)插层高岭土排列情况的影响。 试验与模拟研究表明,不同的温度环境造成了APTES 分子在层间空间中单层和双层排列。

在20~30 ℃范围内,KAc 插层高岭土的插层率比较稳定,后续插层率会随着温度的上升而发生明显的降低,表明KAc 插层过程中高温会促使插层复合物层结构脱嵌,对KAc 插层产生不利影响。 在室温条件下,插层后高岭土的层间距从0. 72 nm 增大至1.38~1.428 nm 左右[52,65]。 然而,对插层高岭土复合物在较高温度(100 ℃)下处理一段时间,高岭土层间距从1.41 nm 减少到1.13 nm[51]。 因此,20~30 ℃常被视作KAc 插层高岭土过程中最适宜的温度。 当前研究中,LAI 等[66]在室温条件下对高岭土和醋酸钾混合研磨制备了插层复合物,证明了室温已成为KAc 插层普遍使用的温度条件。 由吉布斯自由能公式ΔG= ΔH-TΔS可知,当T>0 时,ΔG<0,有利于插层反应的进行。 因此,从热力学上推测KAc 分子插层过程是放热过程,且该过程是从无序变有序的过程[67-68]。

综上所述,温度是影响DMSO 和KAc 插层效果的主要因素之一,在高岭土的插层过程中起着至关重要的作用。 选用DMSO 对高岭土插层时,较适宜的插层温度范围为60 ℃以上;选用KAc 对高岭土插层时,较适宜的温度为20~30 ℃。

2.3.2 水含量的影响

近年来,WANG 等[37]将密度泛函理论与分散方案(DFT-D)相结合,研究了二甲基亚砜在水化和不水化高岭石中的插层作用,证明了含水DMSO-高岭石界面上有效的氢键形成了良好的嵌入能,从而促进DMSO 嵌入高岭石层间。 大量的文献报道表明,少量水可以促进DMSO 和KAc 等插层剂插入高岭土层间,增加高岭土的插层效率,促进插层反应的进行[43,69-70]。 DMSO 插层高岭土时,水含量通常在0~20%之间,含水量为9%~10%时插层率达90%以上;但含水量过多会影响插层效率,20%的水含量能使插层复合物的插层率降低至67%[53,59]。 适宜的含水量有利于水分子、DMSO 与高岭土层间羟基形成氢键网络,而较高的含水量会导致水分子/DMSO/高岭土插层复合物的稳定性下降。 热力学研究表明,含水情况下DMSO 插层过程的形成能明显低于无水情况下的[37],且DMSO 和水分子在高岭土/DMSO 插层结构中的稳定性会发生强烈的相互影响[70]。

醋酸钾插层高岭土时,插层率受醋酸钾插层剂浓度影响较大,插层率随着醋酸钾浓度的增加而增加,最终趋于稳定。 水含量过多会导致醋酸钾被稀释,从而减弱高岭土的插层效果,而当醋酸钾浓度为50%时插层率能达到93%,趋于最大值[53]。 较高醋酸钾浓度会造成分离过程醋酸钾的损耗增大,目前,研究中通常使用饱和醋酸钾浓度的条件促进KAc 分子插层嵌入高岭土层间[71],因此适当的水含量有利于醋酸钾插层高岭土的工业化应用。

综上所述,选用DMSO 为插层剂时,含水率在适当范围(9%~10%)插层效果最优。 而醋酸钾为插层剂时,适宜浓度是30%~75%,为了避免醋酸钾的浪费,通常醋酸钾最佳浓度条件在30%~50%之间。

2.3.3 反应时间的影响

插层反应时间是影响高岭土插层率的重要因素之一,液相、超声和微波作用于高岭土插层过程时,在适宜的反应条件下,插层率随反应时间的增加而显著增大。 常规的液相插层过程中,50~60 ℃下反应72 h 左右,DMSO 插层高岭土的插层率一般可达90%[45,72],而30%浓度到饱和浓度的醋酸钾溶液插层高岭土时,室温条件下反应12~80 h 后,插层率可迅速达到80%以上,同时插层率会因高岭土产地不同而发生波动[53,66,73-75]。

2.4 插层工艺的影响

2.4.1 直接插层工艺的影响

采用直接插层工艺时通常需要考虑插层剂的物相状态。 DMSO 为插层剂时,插层剂为液态,因而可将DMSO 插层高岭土的插层方法分为溶液(液相)法、超声波辅助法和微波辐射辅助法这3 类;KAc 为插层剂时,插层剂为固态或者液态,因而可将KAc 插层高岭土的插层方法分为溶液法(饱和液相或非饱和液相)、干磨法和微波辐射辅助法。 高频的超声波可以在高岭土颗粒局部产生超高温、超高压,一方面有利于高岭土的分散以及表面杂质的去除,另一方面有利于推动插层剂进入高岭石层间,并在超声过程的热效应下大幅缩短插层时间、提高插层效率。 微波对偶极矩较大的DMSO 产生刺激,促使其向着高偶极矩的方向变化,使极性分子变为亚稳状态,更容易插入高岭石层间,从而实现高插层效率。

苏州高岭土经过超声波插层后,DMSO 插层率由普通液相插层法的86.23%提高到90%,时间也由原来的12 h 大大缩短到3 h[61,69]。 TANG 等[71]以DMSO 为前驱体,通过超声4 h 制备了高岭土/DMSO 插层复合物,高岭土层间距为1.56 nm,插层率为98%;王新震等[75]发现,当超声时间为2 h,高岭土的插层率达到100%,并发现超声功率的增大会使插层率先升高后降低。

用微波辐射插层比超声波作用获得的插层率高,插层时间更短。 LI 等[76]使用微波辐射插层的新方法制备了高岭土/DMSO 插层复合物,经过2 h 的插层后插层率可高达93.8%,大幅缩短了插层时间并提高了插层率。 对于Kaznějov 高岭土,微波也可以显著提高高岭土的插层率,随着反应时间由0.5 h 延长至2 h,高岭土插层率可达87.3%[49]。 对比上述3 种插层辅助方式,微波和超声处理均可在较短时间内实现较高的插层率,其插层效果远高于常规的溶液插层。

当KAc 作为插层剂时,非饱和浓度下插层率较低,即使长时间插层也很难获得较高的插层率,饱和浓度液相插层法在适宜温度条件下能实现较高的插层率(约93%)[53]。 干磨插层法获得的插层率较小,仅为45%左右[51],低于溶液插层法。 微波辅助KAc溶液插层能在2 h 内提升插层速度,缩短时间,进而提高插层效率。 因此,高岭土在较短时间内插层可以优先选择饱和醋酸钾溶液法和微波辅助插层法。

2.4.2 置换插层工艺的影响

表2 和表3 统计了以DMSO 和KAc 为插层剂时,置换插层工艺过程对高岭土的层间距和插层率的影响。 由于高岭土是无膨胀黏土,本身阳离子交换量不高,因此插层反应很难发生,只有少数的极性分子如二甲基亚砜、尿素、醋酸钾和甲酰胺等可以直接插入高岭土层间,扩大其层间距,而通过置换插层法则可以使其他的小分子和大分子进入高岭土层间,扩大高岭土片层层间距,提高其表界面性质。

表2 以DMSO 为预插层剂时置换插层工艺过程与高岭土层间距的关系Table 2 Relationship between displacement intercalation process and layer spacing with DMSO as preintercalation agent

表3 以KAc 为预插层剂时置换插层工艺过程与高岭土层间距的关系Table 3 Relationship between displacement intercalation process and layer spacing with KAc as preintercalation agent

由表2 可知,当前驱体为DMSO 时,可以成功地将甲醇、苯乙烯、聚乙二醇、苯甲酰胺等置换插入高岭土层间,得到二次置换的高岭土。 其中,苯乙烯和聚乙二醇置换插层后高岭土的层间距约为1.1 nm[77],苯甲酰胺或对硝基苯胺置换后层间距增大到1. 49 nm[78]。 与DMSO 插层后的层间距相比,甲醇置换插层后高岭土层间距一般约1.1 nm,加热脱水后转化为甲基接枝高岭土,其层间距缩减为0. 82~0. 87 nm[79-82]。

当前驱体为DMSO-甲醇二次置换后的高岭土时,可进一步将对硝基苯胺、癸酸、十二烷基胺、月桂酸、己胺、肉豆蔻酸、十二烷基三甲基氯化铵、棕榈酸、十六烷基三甲基氯化铵、十二胺、硬脂酸、3-氨基丙基三乙氧基硅烷、十二烷基硫酸钠、硬脂酸钠和十八胺等插层进入高岭土层间。 3 次置换插层的大分子大致可分为季铵盐、烷基胺、脂肪酸、脂肪酸盐、氨基硅烷等几类。 随着分子量及其空间尺寸的增大,高岭土层间距最大从原来的0.710 nm 扩大到5.730 nm。通常第一步先用DMSO 处理,其次再用甲醇进行甲氧基接枝处理,最后通过上述大分子插层剂进行置换处理,该方法可以显著增大高岭土层间距并促进片层分离及高效剥片。

以KAc 为预插层剂时,ZSIRKA 等[88]研究了Poland、Czech、Hungary、German 等不同结晶度的高岭土,统计发现高岭土有序度的不同并没有影响插层复合物的层间距,层间距保持在1.41 nm。 经过EG、GL和HA 置换插层剂后,其层间距均分别为1.08 nm、1.15 nm 和2. 65 nm[88-89]。 而SHAHVERDI 等[91]用PI 和PEO 置换醋酸钾分子后,高岭土的层间距均低于1.40 nm,且高岭土在插层置换过程中发生剥离。

综上所述,直接插层工艺中的超声和微波能缩短插层反应所需的时间,置换插层工艺能较大程度地扩大高岭土层间距,使高岭土易于剥片和卷曲并改变其表界面亲疏水及反应性质。

2.5 小 结

近年来的高岭土插层技术研究,主要集中在插层因素(插层剂种类、高岭土产地、反应温度、水含量和反应时间等)对插层过程的影响,发现的主要规律包括:① 高结晶指数、大晶粒尺寸、低杂质含量的高岭土插层效率更高。 ② DMSO 和KAc 的插层率受温度和含水量的影响机制不同,前者在较高温度、少量水添加量下可促进插层效率的提升,而后者在较低的室温条件能获得较好的插层率且插层率随含水量增加而显著下降。 选用DMSO 对高岭土进行插层时,较适宜的插层温度为60 ℃以上,含水率在适当范围(9%~10%)插层效果最优;选用KAc 对高岭土进行插层时,较适宜的温度为20~30 ℃,适宜浓度为30%~50%。 ③ 在适宜的插层反应条件下,随着时间的增加,插层率通常逐渐增大直至稳定。 一般来说,反应24 h 即可获得较好的插层率,但插层率受高岭土结晶指数、杂质赋存状态和片层形貌等因素的影响较大。

3 高岭土的剥片技术研究现状

高岭土的剥片方法包括物理剥片法、化学剥片法和物理化学协同剥片方法等。 物理剥片法通常包括低速或高速搅拌、超声、微波作用和球磨处理等工艺过程,具有能耗低、无污染、对环境友好等优点,但同时存在片层大小不能较好地控制、矿物颜色变黑或出现片层严重损坏的缺点。 此外,长时间的磨剥也会导致研磨介质的磨耗加重,不利于工业生产。 化学剥片法主要包括化学浸泡法和插层水洗法,此方法通过高岭土层间插层化学药剂使高岭土层间距发生膨胀,最终高岭土层结构发生自然剥落或者水洗剥落。 物理化学协同剥片法主要包括插层—磨剥剥片法和插层—超声剥片法等。

3.1 物理剥片法

高岭土的物理剥片实际上是高岭土的超细粉碎过程,马正先等[92]曾总结了非金属矿的超细粉碎技术,并指出了当时的一些问题和发展方向。 近20 a来,高岭土的物理法剥片技术发展迅速,通常使用机械球磨机、剥片机、分散机、搅拌磨、蒸汽射流磨[93]和砂磨机等设备制备超细高岭土纳米片。

3.1.1 磨剥法

仅使用一个剥片机很难快速减小高岭土的粒度,通过剥片机串联使用的方式能提升高岭土的剥片效果。 高岭土进浆浓度为40%时,采用1.5~2.5 mm 的氧化锆瓷球,在流量为10 m3/h、分散剂为六偏磷酸钠(干粉质量1.5%)的条件下,利用GJ5×2 双槽高强度搅拌磨对高岭土层结构进行剥离,一段剥片后-2 μm 的含量仅为64%;将搅拌磨串联5 段使用时,剥片后产品中-2 μm 的含量提升至84%。 针对龙岩高岭土,利用300 L 的剥片机对高岭土进行磨剥,进浆浓度为30%时,采用4 段串联的方式对高岭土进行球磨,产品中-2 μm 的含量由一段的72%增加到96%[94]。 结果表明:增加段数会提高磨剥效果;最佳矿浆浓度为36%~38%;分散剂的加入显著提高了高岭土的分散性及矿浆流动性,其中六偏磷酸钠的磨剥效果比聚丙烯酸钠的效果明显。 不同剥片机的串联使用可进一步提高高岭土的剥片效果,当高效磨剥机三段连用时产品中-2 μm 的含量可达91%[95]。

不同容量的剥片机对高岭土的磨剥效率有很大的影响。 研究中常使用的剥片机规格通常为300 L、1 000 L 和3 000 L,此外还有可以连续剥片的大流量卧式砂磨机。 300 L 的剥片机一段使用时产品中-2 μm 的含量可以达72%,3 000 L 的湿法搅拌磨在一段剥片时产品中-2 μm 的含量可高达91%[94]。 大流量卧式剥片机具有连续性、效率高等特点。 一般来说,大容量的剥片机更容易获得较细的高岭土粒度,符合工业化应用的需要。 最新研究表明,大流量卧式砂磨机的使用提高了广东某地高岭土的质量,使高岭土-2 μm 的含量由未磨剥时的85.00%提高至93.83%,其各项指标均已接近美国造纸高岭土指标[96]。

不同的矿浆浓度会显著影响高岭土的剥片效果。研究表明,在剥片时通常需要考虑矿浆的浓度,矿浆浓度过低会导致剥片效率低下,而矿浆浓度过大会导致矿浆流动性变差、磨剥时矿浆温度上升、六偏磷酸钠分散作用下降,最终造成磨剥效果下降。 以砂磨机处理广东高岭土为例,当浓度从35%增加到60%的过程中,-2 μm 的含量呈现先上升后下降的趋势,在浓度为50%时,含量达到最大值,再增加浓度,剥片效率会下降,最终获得的-2 μm 的含量仅为91%,从此研究中可以看出,合适的矿浆浓度会提升剥片效率[96]。

3.1.2 高压挤出法

高压挤出剥片法,其原理是利用柱塞泵的高压力差,对料浆施加一定的压力,使高压料浆通过狭窄的间隙喷嘴并以一定的高速喷出到常压叶轮或挡板上,利用高速流体的强剪切力空化效应及碰撞作用,实现高岭土的超细剥片[97]。 高压挤出法克服了机械剥磨法的主要缺点,具有不需要磨矿介质、无二次污染等优点,但仍存在能耗高、成本大、设备易损等缺点,特别是对高压设备质量和材料的要求很严格,且剥片过程中杂质矿物不能排除,需对筛分后的高岭土进行细磨分级处理。

3.2 化学剥片法

化学剥片法,一般先使用一些有机无机小分子(DMSO、KAc 等)进行插层,然后通过水洗、醇洗等方法进行插层剂去除,同时实现高岭土的剥片。 比如沈忠悦等[98]对高岭土进行KAc 插层,然后对高岭土复合物进行水洗处理,实现高岭土层结构剥离,所得高岭土-2 μm 的含量从原来的35%增加到82%。 一般来说,KAc 插层—水洗工艺能将高岭土片层厚度从40~50 nm 减小到20 nm 左右,热水洗的剥片效果会更好。 对DMSO、NMF 等插层的高岭土进一步通过甲醇置换插层,可减小高岭土片层厚度的同时实现高岭土的表面改性[80-82]。 这些小分子插层剂的插层剥片工艺一般不会引起高岭土的片层卷曲,可使高岭土保持良好的片层形貌。 近10 a 来,甲醇的置换插层极大地推动了工业上高岭土在复合材料领域推广应用。

在此基础上,还可使用烷基胺、季铵盐、脂肪酸盐等碳链比较长的大分子物质作为插层剂,实现高岭土的高效剥片。 这些大分子置换高岭土后,其片层更易于发生分离、剥落,但同时会发生片层卷曲现象,导致高岭石向埃洛石转变[81]。 LIU 等[47]采用不同链长的烷基胺(己胺、十八胺)对张家口高岭土进行插层处理,高岭土层间距约为2.87~5.73 nm,水洗剥片处理后高岭土形态从原先的板片状变为卷曲状,并发现Kaol/HEA 的卷曲程度较弱,仅在边缘处发现,而高岭土/OCA 的卷曲较大,形成了完整的纳米管形貌。Kaol/HEA 和Kaol/OCA 插层化合物卷曲度的差异是由HEA 和OCA 这2 种物质的分子链长度差异造成的。 较大的基底间距提供了有利的卷曲空间,从而在插层剂作用力下诱导发生片层卷曲。

需要指出的是,化学剥片法采用的水洗工艺,常会导致高岭土表面及层间残留较多的插层剂,会对高纯高岭土粉体造成一定的污染,从而影响高岭土在生物医药等高端应用领域的使用。

3.3 物理化学剥片法

物理化学剥片法,一般先通过DMSO 等小分子的插层作用使高岭土层间距扩大,然后施加一定的机械作用力(超声、球磨等)促进高岭土片层发生分离。此外,也常使用甲醇置换插层后通过十六烷基三甲基氯化铵(CTAC)、十六烷基三甲基溴化铵(CTAB)、十八胺等大分子插层实现高岭土的高效剥片。

表4 统计了不同产地的高岭土采用化学法(#)或者物理化学法(∗)剥片后的层间距、孔容、比表面积及形貌等特征。

表4 插层复合物的层间距、孔容、比表面积和形貌汇总Table 4 The d-spacing,pore volume,surface area and morphology of intercalation complex

(1)插层—球磨。 插层—球磨工艺被较多高岭土企业尝试过,一般是利用砂磨机、超细研磨机、剥片机等对插层后的高岭土进行球磨处理,后因其效果不理想而较少研究。

(2)插层—超声/乳化。 插层—超声工艺是近年来研究较多的,且普遍效果较好。 DMSO、KAc 等小分子插层剂插入高岭土层间后,通过超声或乳化处理,可利用空穴效应、流体强剪切作用等大幅提升高岭土片层分离的效果,并促进插层剂的去除。 如对醋酸钾插层高岭土进行超声剥片时,其层厚度可从40~50 nm 左右降低到15 nm 左右[100]。 李晓光[99]对比了超声辅助对插层高岭土比表面积的影响。 结果表明,进行超声处理时张家口高岭土的比表面积和孔容分别由51 m2/g 和0. 22 cm3/g 增加到101 m2/g 和0.48 cm3/g,经过超声后高岭土的比表面积变化率由原来的410%提高到909%,相应的孔容也发生明显的提高。 该类工艺获得的高岭土,一般具有比表面积大、径厚比高等特点,但高岭土的形貌易卷曲为管状形态。

(3)插层—置换插层—超声。 近年来的研究发现,利用经过大分子置换插层的高岭土进行超声处理,可进一步提升高岭土的剥片效果。 MATUSIK等[101]发现埃及高岭土经过己胺或十八胺置换插层及超声处理后比表面积从12.35 m2/g 增加到29.43 m2/g。 ABUKHADRA 等[18]研究了高岭土经过CTAB置换插层及超声处理后高岭土的比表面积及形貌的变化,发现经过超声处理后高岭土的比表面积从10 m2/g 增加到105 m2/g,高岭土形貌由原来片状转变成边缘弯曲的管状形态。 此外,有学者发现,类似石墨的剥片工艺,通过添加一些辅助试剂,也可促进插层高岭土的片层分离。 LIU 等[102]通过将高岭石-DMSO 插层复合物与H2O2进行置换反应并超声处理后显著降低了高岭土的片层厚度。 该方法通过辅助试剂H2O2促进了高岭土片层的分离,获得的高岭土片层厚度可低至数纳米[50]。 该类工艺可获得径厚比高、比表面积大、片层厚度低的片状高岭土。 然而,由于大多数置换插层的有机分子需要通过DMSO、甲醇置换的方式才能进入高岭石层间,该工艺仍存在工艺繁琐、时间长、试剂消耗量大等问题。 此外,在片层厚度低于10 nm 的高岭土的制备与存储过程中,这些超薄高岭土纳米片会出现因环境温度加热而发生片层重新粘附堆叠的现象,从而阻碍其粉体在橡胶、涂料高端应用领域的规模化利用。

3.4 小 结

近年来的高岭土剥片技术研究,主要在高岭土剥片设备、物理化学剥片法上取得了一些新成果,主要包括:① 新型大容量研磨设备的开发以及研磨介质及矿浆浓度等工艺参数的优化,进一步提高了我国高岭土企业的超细研磨效率。 然而,传统的磨剥法和高压挤出法虽能大幅减小高岭土粒径,但径厚比降低仍不明显。 超声破碎仪会造成高岭土片层结构破坏而超声池的直接剥片效果不理想,仍未实现规模化应用。 总体而言,现有的物理剥片工艺虽可降低高岭土粒度却难以大幅提升其径厚比。 ② 插层工艺能较大程度地增大高岭土的层间距值并改变其表面性质,有利于剥片效果的大幅提升,但会引起有机大分子残留或导致高岭石向埃洛石的形貌转变。 插层、超声、球磨等工艺结合的物理化学协同方法能实现高岭石的高效剥片,获得比表面积大、径厚比高的纳米高岭石,但高岭土的剥片率及其片层形貌会受到具体剥片工艺影响,且存在化学试剂使用量大的问题。

4 结论与展望

近十余年来的国内外高岭土插层剥片研究,进一步探索了插层剂种类,高岭土产地及温度、水含量和反应时间等插层反应条件以及插层工艺对高岭土插层率、层间距及片层形貌的影响,开发了物理法、化学法和物理化学协同剥片法等多种高岭土剥片新方法,提升了高岭土的比表面积、孔容、径厚比等指标,并解析了一些插层与剥片过程的热力学及动力学微观机制。 在未来的发展中,针对高岭土高值化利用的高端应用需求及当前工业背景,从超薄高岭土、水基插层剥片新技术、绿色插层剂与剥片新工艺等方面入手,可进一步研究的方向主要有:

(1)超薄高岭土的开发与应用。 开发径厚比大于100、层厚小于10 nm 的超薄高岭土的插层剥片技术,有望大幅提升高岭土在生物医药、涂料、航空航天等高端领域的应用性能。 现有的磨剥—插层—超声等工艺结合的物理化学剥片方法获得的纳米高岭土距此仍有一定距离,且存在工艺复杂、化学试剂消耗量大、成本高等问题。 因此,开发更高效的插层剥片工艺、筛选更绿色环保的插层剂等,将是高岭土矿物高值化加工技术的重要发展方向,有利于我国高岭土工业及相关产业的绿色持续发展。

(2)水基插层剥片新技术的开发。 水分子可促进DMSO 等插层剂进入高岭土层间结构的新发现,为高岭土—插层剂—水的复杂界面作用打开了一扇新的门户。 进一步解析水对插层工艺的影响规律,发掘水为主要插层剂的插层新工艺,从而大幅减少有机试剂的使用、降低成本,将是实现高岭土高值化利用的可行方向。 此外,针对多次置换插层工艺甲醇使用量大的问题,探索低甲醇使用量的新工艺也值得探索。

(3)理论计算指导绿色插层剂与新工艺的研发。近年来,国内外学者通过理论计算解析高岭土插层与剥片过程的热力学及动力学微观机制方面取得了成功。 未来发展中,通过理论计算从原子、电子层次开展高岭土插层剥片过程的矿物界面作用机制研究,将有助于新型绿色插层剂及插层剥片新工艺的理性设计,有助于新一代插层剥片技术的开发。