污泥余热型干化机进风口结构对流场分布的影响

陈菲琳,畅凯旋,章华熔

(福建龙净环保股份有限公司,福建 龙岩 364000)

余热带式干化技术是实现污泥减量化的主要技术之一,其原理是热风在风机的作用下流动,并穿透污泥层发生热交换使污泥水分蒸发,从而实现干化效果。干化机结构会影响热风气流分布情况,进而会影响污泥的干化效果。Zhang 等人[1]的数值模拟试验结果表明,网带层数对气流分布影响显著,测点气流流速存在明显差异。

干化机进风口结构同样会影响干化机腔体内部气流分布,但相关研究鲜有报道。本文以脱水量为5000 kg/d 的余热型带式干化机为试验对象,通过数值模拟分析不同进风口结构腔体内部流体分布情况,以期为带式干化机进风口结构的设计提供参考。

1 数值模拟

1.1 建立模型

本次数值模拟选取工程中常用的k-ε模型,具体方程式见参考文献[1]。按实际结构1∶1 干化机腔体作为计算域,计算域采用网格和非网格化生成,网格数量为202 万个。热风速度作为入口边界条件,压力作为出口边界条件,无滑移壁面为导流装置的边界条件,多孔跳跃为传送带边界条件。

1.2 试验过程

实际运行条件下,热风气流在循环风机作用下从干化机进风口进入干化机腔体内,从上至下依次通过网带上的污泥,最终从出风口排出干化机腔体。

干化机单台风机风量为4800m3/h,温度为130℃,进口截面为0.24m2的正方形,进口速度为23.148m/s。污泥摊铺厚度约为70mm。传送带的运行速率为0.5m/min,孔径为3mm,厚度为1.2mm,孔间距为5mm。

1.3 评价标准

采用分布均匀性相对均方根差Cv 定量评价测试断面气流均匀性,其值越小,表明气流越均匀,其计算公式见参考文献[2]。

2 结果与讨论

2.1 进风口内导流板的导流效果分析

在进口管路弯头未设置导流板的情况下,气流整体偏向右侧,弯头下游局部风速高达42.39m/s,局部风速过大,上部空腔内存在大范围的涡流现象。在进口弯头管路设置导流板后,气流最大风速降低至34.5m/s,涡流现象有所改善。另外,增设导流板后,污泥上表面气流速度分布均匀性得到改善,局部最高风速由17.00m/s 降低至5.91m/s,有利于污泥的均匀受热;进风口出口断面Cv 值为0.078,有利于下层污泥的均匀受热;进风口全压总阻力降低了207Pa。

2.2 不同进风口出口结构

通过数值模拟研究了三种进风口出口结构干化机腔体内气流分布情况:结构a 不做变动;结构b 为进风口出口设两层孔板,上层孔板与水平呈10°,下层孔板为水平布置,孔板开孔率为30%;结构c 为进风口出口设3 层孔板,孔板与水平面垂直,孔板开孔率为50%。

2.3 不同进风口出口结构对干化机内部气流分布的影响

2.3.1 进风口出口结构a 内部气流分布

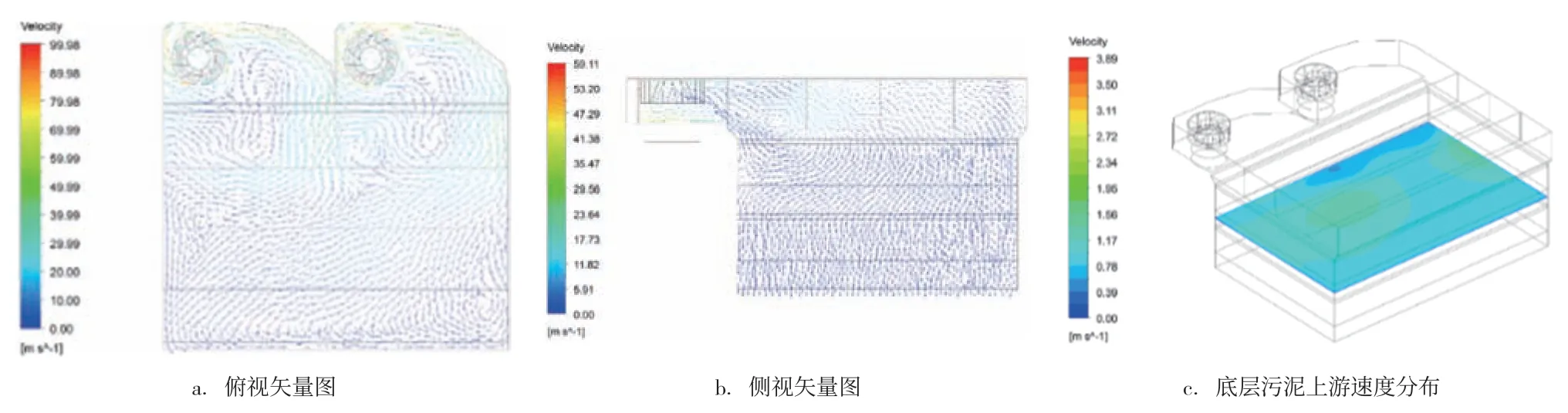

如图1 所示,结构a 内部气流模拟结果表明,气流进入干化机腔体后沿着后墙的壁面前进,此处局部速度非常高,气流分布不均,对设备会产生局部磨损现象。顶层污泥上游产生大范围涡流,气流不能竖直向下经过污泥;底层污泥上游的速度分布均匀性很差,断面平均风速为0.793m/s,Cv 值为0.343。该结构下系统阻力大、能耗高,污泥无法均匀受热,干化效率差,最终导致出泥含水率不均,干化污泥成品质量较差。

图1 结构a 内部气流模拟结果

2.3.2 进风口出口结构b 内部气流分布

如图2 所示,结构b 内部气流模拟结果表明,增设两层孔板后,风机引起的偏流仍然存在,顶层污泥上游依然存在大范围涡流,底层污泥上游的速度分布均匀性有一些改善,但均匀性依然较差,Cv 值为0.272,该结构对整体涡流和气流分有所改善,但不明显。

图2 结构b 内部气流模拟结果

2.3.3 进风口出口结构c 内部气流分布

如图3 所示,结构c 内部气流模拟结果表明,腔体顶部污泥上游的涡流范围明显减小,底层污泥上游的气流速度分布均匀性得到较大改善,Cv 值为0.141。该结构下污泥的干化更加均匀,热风能量的利用率提升。

图3 结构c 内部气流模拟结果

3 结语

在进风口弯头内及出口增设导流板,可以改善干化机上部腔体内涡流现象和污泥表面速度分布均匀性,有利于下层污泥的均匀受热。进风口全压总阻力降低了207Pa,带式干化机能耗水平下降。

在进风口设置垂直挡风板,腔体顶部污泥上游的涡流范围明显减小,更多气流能够竖直向下经过污泥,底层污泥上游的气流速度分布均匀性得到较大改善,Cv 值为0.141,提高58.9%。该结构下污泥干化均匀,热风能量的利用率高。