首批采用PSM低氮燃烧器的GE燃机燃烧调整国产化研究

苏州工业园区蓝天燃气热电有限公司 安 升

某燃机电厂采用美国GE 公司生产的PG9171E 型燃气轮机,为降低NOx 排放,对燃烧系统进行了改造。选用PSM公司分管回流式LEC-Ⅲ型低氮燃烧系统,该系统配置14个火焰筒,均匀布置在压气机排气缸外圆周,系统包含一二次燃料喷嘴、火焰筒、过渡段、火花塞点火系统、火焰探测器及联焰管等燃烧部件。燃烧系统部件若维修更换后必须进行燃烧调整,此项技术作为重型燃气轮机运行维护领域的关键技术之一,能够有效规避不稳定燃烧及污染物排放超标等异常状态,从而确保燃烧安全稳定、烟气环保排放合格。本文详细介绍了LEC-Ⅲ型燃烧系统低氮燃烧的工作流程、自主燃烧调整的具体步骤及方法,意在推动燃烧调整国产化进程,旨在突破行业技术壁垒,切实提高燃机燃烧稳定性及环保性能。

1 LEC-Ⅲ低氮燃烧系统简介

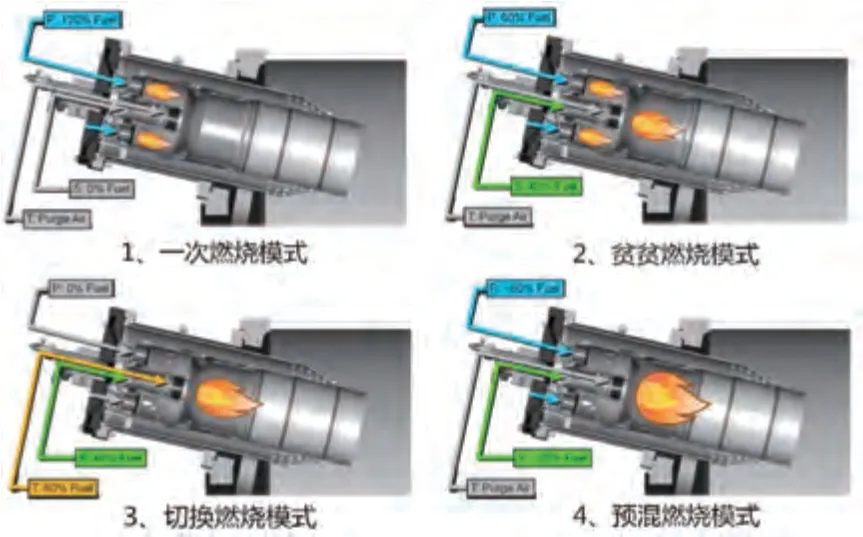

PSM 公司根据NOx 排放物的生成基理对9E 燃机火焰筒进行了改进设计:燃料喷嘴部件由一二次燃料喷嘴组成,天然气经一二次燃料喷嘴分别进入燃烧一区、二区,通过调整分配燃烧一区、二区的燃料配比,实现燃料在燃烧一区提前掺混,再经文丘里管将均相稀释的混合燃料引流至燃烧二区,在较低温度下进行燃烧,从而达到低NOx、CO 排放的环保要求。

该设计理念虽能有效降低NOx 等污染物的排放量,但在实际运行中存在一定缺陷。例如,在预混燃烧模式下,燃烧存在不稳定性,均相预混燃料的燃烧极限狭小,在低温燃烧时,火焰传播速度受限,稳定火焰困难。当燃料流速减慢,燃烧火焰向进气端偏移时,容易导致燃烧一区回火,破坏预混燃烧环境。为降低NOx 排放量,降低燃烧温度势必导致CO 排放的增加,需要确定最优燃料配比,燃烧温度场气流分布复杂,相邻火焰筒燃烧区状态异常且同步时,容易导致燃烧振荡甚至熄火。因此,必须精确调整燃料量与助燃空气的比例,保证燃烧一区、二区的燃料量分配在合理的范围内,促使低氮燃烧安全稳定。

图1 LEC-Ⅲ低氮燃烧模式示意图

2 PG9171E 型燃气轮机燃烧调整

2.1 燃气轮机燃烧调整目的

燃烧调整的主要目的是减少NOx 和CO 等污染物的排放,同时确保燃气轮机燃烧稳定,在保证燃机安全稳定运行的前提下,提高机组的燃烧效率。预混火焰对流场参数和化学当量比变化等异常敏感,容易在封闭的燃烧室内诱发热声耦合振荡,导致火焰发生燃烧动力学失稳,产生剧烈的燃烧脉动,严重时甚至造成燃烧室部件损坏。

燃烧调整过程,从机组启动点火到满负荷运行的各个阶段,通过调整进入燃烧室的燃料和空气配比,将燃烧控制在稳定边界的中心区域,从而获得良好的稳定燃烧裕度[1]。因此,燃烧调整是决定机组安全运行、燃烧效率及污染物排放能否达标的关键技术手段。

2.2 9E 燃机LEC-Ⅲ型低氮燃烧系统燃烧调整具体步骤

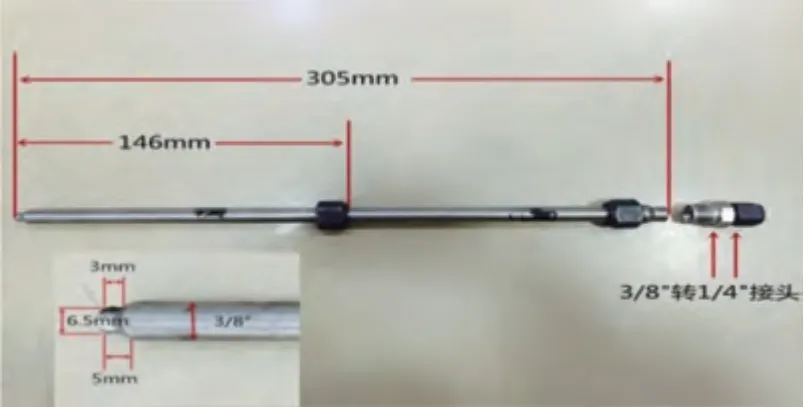

一是安装探测管。在燃气轮机14个火焰筒上分别安装1支探测管,将其插入燃烧室火焰筒内部,用于测量火焰筒内燃气压力波动。安装时,待燃气轮机缸体冷却至室温,拆开燃烧室缸体外堵头,将探测管伸入低氮火焰筒内部,须确保其尖端伸入火焰筒内壁面0.05英寸(1英寸=2.54cm)以上。探测管尺寸如图2所示,管长305mm,插入火焰筒深度146mm(实际操作中14支探测管插入火焰筒深度不尽相同,一般插入深度在144mm 至148mm 范围内即可)。

图2 燃烧调整探测管尺寸

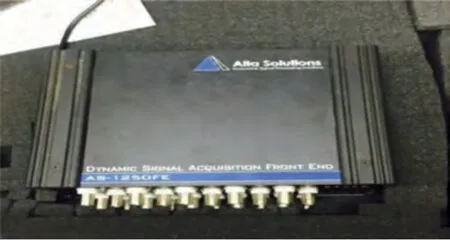

二是装设铜导管。铜导管直径1/4英寸,为确保所监测的燃烧室内压力的准确性,避免铜导管长度对压力测点采样产生干扰,铜导管应选用相同的长度,长度一般为14m。通过图3中3/8”转1/4”接头,将铜导管与探测管端头相连接,导管末端引至动态压力监测箱接线端子处。使用1/4卡套接头,将铜导管与动态压力监测箱接线端子相连接。在监测箱铜管取样端分别安装14支压力传感器,将氮气瓶出口连接三通阀,分别对监测箱铜质引压管进行氮气吹扫。在监测箱输出端子处,接入信号调制模块“Alta Solutions”,最后接入工作站电脑,经傅里叶转换器处理后,14支火焰筒动态压力值的频域曲线便完整呈现在工作站电脑端。

图3 动态压力监测箱

图4 信号调制模块

图5 压力波动频域曲线

三是氮气吹扫。测量前须使用氮气对铜管进行吹扫。测量时,如果压力波动偏大,为了保证所测压力参数值稳定、准确,可使用氮气重新对铜管进行吹扫。

四是数据整合。燃烧调整过程中,提取14支火焰筒压力测量结果的突变量,经傅里叶转换后,获得的频域曲线如图6所示。该曲线反映的是燃烧区气流振动量在频域内表现。其中,14号火焰筒压力曲线平稳,振动却存在一处突变,原因可能是电子信号干扰,排除燃烧脉动存在。

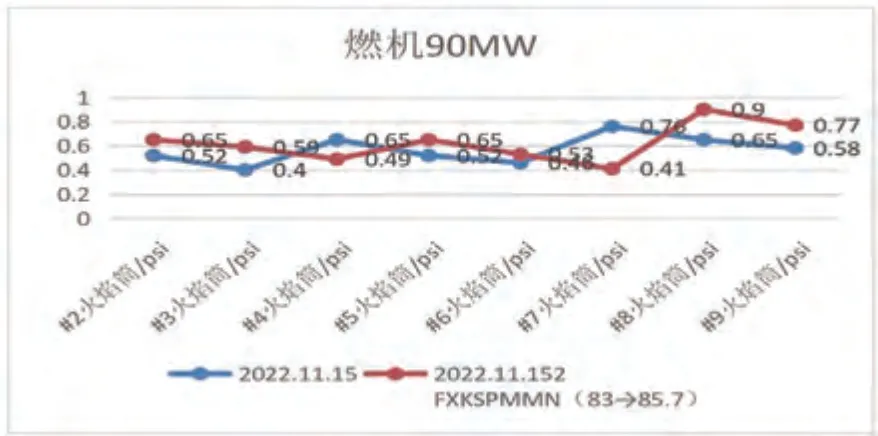

图6 燃机负荷90MW 时燃烧压力脉动对比

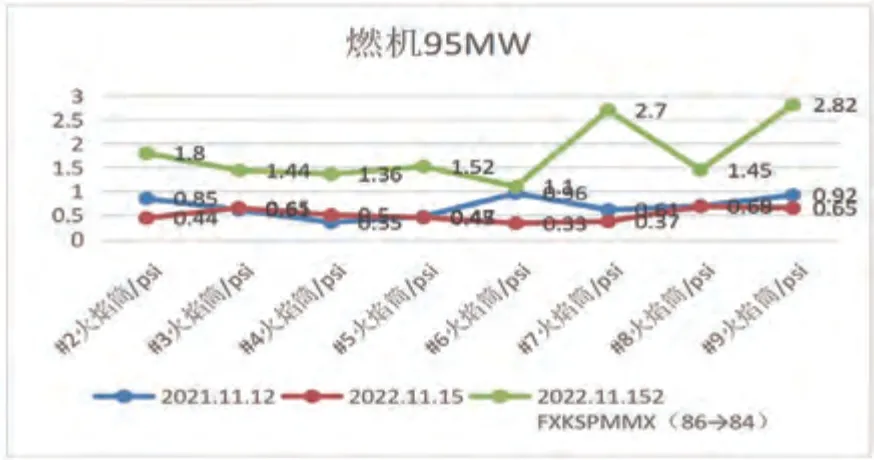

图7 燃机负荷95MW 时燃烧压力脉动对比

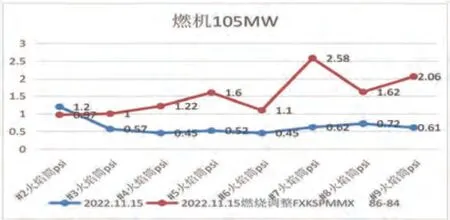

图8 燃机负荷105MW 时燃烧压力脉动对比

图9 燃机负荷90MW 时燃烧压力脉动对比

图10 燃机负荷95MW 时燃烧压力脉动对比

图11 燃机负荷105MW 时燃烧压力脉动对比

五是实时监测NOx 及CO 的排放浓度。检查NOx、CO 等在线仪表状态良好且已准确标定。

六是参数调整。根据火焰筒内部压力曲线及污染物排放情况,寻找到压力波动范围最小、污染物排放最低的最佳运行工况点,以此调整不同阶段的燃料冲程基准参数。

七是预混模式调整。将燃机负荷设定至预混模式下最低负荷(约80%额定负荷),根据火焰筒内部压力曲线及污染物排放情况,寻找最佳运行工况点,调整相关参数。

八是分析验证。以此负荷为起点,每增加5MW即停留10min,直至基本负荷。分别记录每个负荷点火焰筒内部压力曲线及污染物排放情况,验证此前参数调整的准确性。调整温控线TTK_C,进一步对燃烧稳定性,污染物排放等参数进行跟踪调整。

3 某电厂9E 燃气轮机LEC-Ⅲ低氮燃烧系统的燃烧调整案例

3.1 主要监控参数及要求

通过采集、分析各燃烧室在多种工况下的高频、低频压力振荡数据,寻找到压力波动范围最小、污染物排放最低的最佳运行工况点。在满足国家对污染物排放要求的前提下,调整预混燃料配比参数FXKSPM[i],实时监测燃烧脉动、污染物排放、排烟分散度、火焰强度等参数的变化情况,确保燃气轮机安全、稳定运行。

表1 主要监控参数及要求

3.2 燃烧调整进度安排

利用国内知名电力试验研究单位自主研发的燃烧监测系统,对燃烧器燃烧压力脉动进行监测[2],由于该燃烧监测和诊断系统仅有8个通道,而PG9171E 型燃气轮机共有14个燃烧室,因此本次燃烧调整过程分为两日进行。并根据前日燃烧压力脉动监测情况,选取燃烧压力脉动较高或波动较大的燃烧室进行进一步监测。

表2 燃烧调整过程中的燃烧压力脉动安装情况

3.3 燃烧调整结果分析

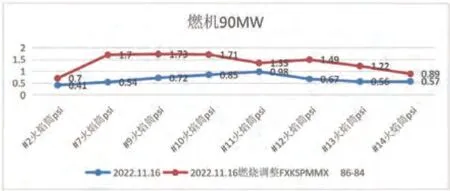

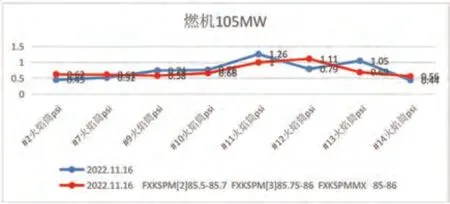

本文主要对燃气轮机90MW、95MW、105MW三个负荷点调整情况进行重点分析,并结合前次燃烧调整参数进行对比分析。

分析以上曲线可知:当燃机负荷设定90MW 时,修改燃料配比最小值FXKSPMMN,由83修改为85.7,实际燃料配比由85.269调整至85.7,观察燃烧脉动略微增大;NOx、CO 波动较小,排放情况整体未受影响。当#2燃机负荷设定95MW 时,燃烧脉动与上一次燃烧调整燃烧脉动情况相比,脉动值基本保持一致,均处于合理范围内。当#2燃机负荷设定105MW 时,将燃料配比最大值FXKSPMMX 由86修改至84后,则燃料配比FXKSPM 由85.5818调整至84,观察燃烧脉动明显增强,同时NOx 及CO排放均不同程度地升高。

当燃机负荷设定90MW 时,修改燃料配比最小值FXKSPMMN,由83调整至85.8,则燃料配比FXKSPM 由85.3020调整至85.8,观察燃烧压力脉动、排放参数均为无明显变化。参数恢复后,再次修改燃料配比最大值FXKSPMMX 由86修改为84,则燃料配比FXKSPM 由85.3020调整至84,观察发现燃烧脉动值显著增大,同时NOx 和CO 也升高。

当燃机负荷设定95MW 时,修改燃料配比最大值FXKSPMMX,由86调整至84,此时燃料配比FXKSPM 由85.5655调整至84,观察确认燃烧脉动显著增大,已超过规范上限,同时NOx、CO 均不同程度地升高。修改燃料配比最大值FXKSPMMX,由84调整至87,燃料配比最小值FXKSPMMN 由83调整至86.5,此时燃料配比FXKSPM 由85.5655调整至86.5,观察燃烧脉动显著变小,脉动参数优秀,且NOx 和CO 排放正常;但是火焰强度降低至20%,较之前运行时相比显著降低,存在熄火风险。

当燃机负荷设定105MW 时,修改燃料配比最大值FXKSPMMX,由87调整至85,燃料配比FXKSPM 由85.7250调整至85,观察确认燃烧脉动显著变大,超过规范值1.75psi,不符合调整要求。恢复燃料配比最大值FXKSPMMX 至初始值,FXKSPM[2]由85.5调整至85.7,FXKSPM[3]由85.75调整至86,则燃料配比FXKSPM 由85.7250调整至85.9700,观察燃烧脉动整体略微变小,NOx 排放正常,CO 正常,火焰强度稳定,整体参数较为优秀。

最终完成对FXKSPM[2]、FXKSPM[3]修改后,燃机升负荷至110MW,再缓慢降至预混模式最低负荷,检查验证整个预混区间燃烧脉动情况,确定脉动值稳定维持在0.7~1.2psi 范围内,较燃调前燃烧脉动动态曲线相比,整体运行状态良好。

3.4 燃烧调整国产化的总结

燃气轮机在重要负荷点的燃烧脉动及污染物排放情况、火焰强度等指标总体情况如下:燃烧脉动在预混模式低负荷阶段(约80%至90%额定负荷)的参数良好,且绝对满足低频段小于1psi、高频段小于1.75psi 的规定限值,能够保持稳定燃烧。在预混模式中高负荷阶段(约90%至100%额定负荷),燃烧脉动瞬时波动最高值接近上限附近,通过分析燃烧调整前后各项指标的变化规律,充分运用燃料配比与燃烧脉动、污染物排放、火焰强度等参数的内在联系,以强制FXKSPMMX、FXKSPMMN( 燃料配比最大值、最小值)、FXKSPM[2]、FXKSPM[3]等参数的定值来调整寻求最优燃料配比,燃烧调整后,燃烧压力及脉动情况趋于稳定,同时NOx 和CO 排放得到了有效降低,虽然火焰强度存在明显降低的情况,但是裕度仍处于允许范围。

此次国产化燃烧调整的不足之处在于燃烧调整监测设备未能全套配置,单次数据采集不完整,分批采集数据在一定程度上影响数据同步性及实时准确性。建议在燃烧调整最终参数确认时,一级燃料分配比保留一定可调空间,以此保证充足稳定的燃烧裕度,避免燃气轮机工况突变进而发生贫燃熄火或机组跳闸等问题。

该燃机电厂克服各种困难,顺利完成第一次国产化自主燃烧调整。针对该套配备LEC-Ⅲ燃烧系统的GE 燃气轮机发电机组,试探性地采用探测管引流的方式对火焰筒内部压力脉动情况进行直接监测,数据准确有效,燃烧调整步骤清晰、具体,燃调方式正确,现场发生的问题处理妥当,调整效果显著。当前,我国尚未全面掌握重型燃气轮机燃烧调整技术,下步须发扬自主创新精神,相信将来一定突破现行技术壁垒,真正掌握燃烧调整技术,降低发电企业运维费用,中国重型燃气轮机设备完全国产化一定会顺利实现。