AE94.3A型联合循环机组运行优化分析

东莞深能源樟洋电力有限公司 马文德 陈旭义 吴金创

1 燃烧稳定性优化

1.1 燃烧不稳定现象

虽然贫燃预混燃烧能够有效地减少燃烧温度,增强环保性能,但也可能导致热声不稳定,从而引发燃烧不稳定的问题。当燃烧室内的热量释放产生的压力形成回声,也就是嗡鸣现象。如果嗡鸣引发的自激震荡频率与燃烧室的固有频率产生耦合,就会出现燃烧共振,进而产生加速度振动,从而对设备造成损害[1]。

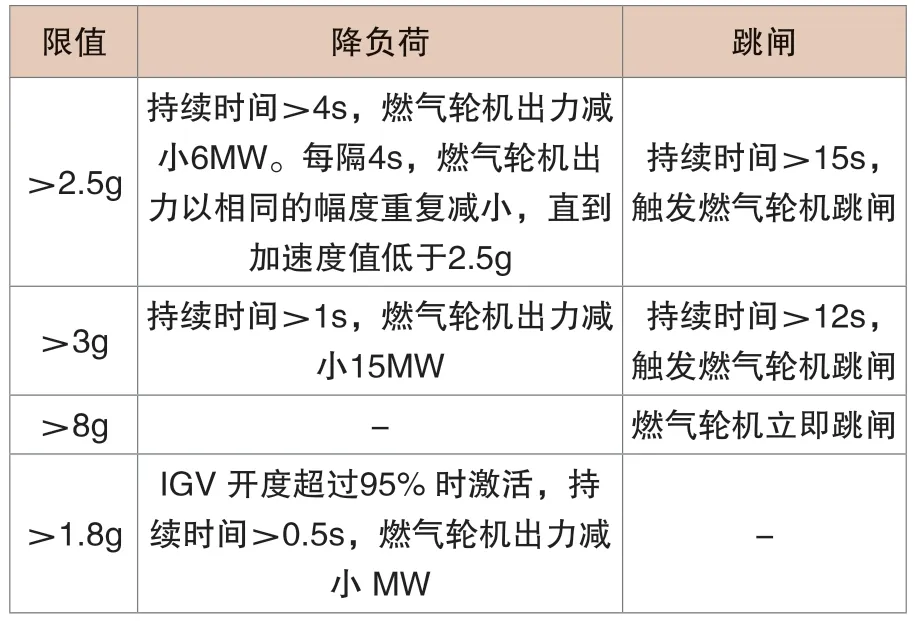

当天然气的组成以及压力和温度变动,或者当周围环境(包括温度、压力和湿度)发生改变时,可能会引起燃烧过程的不稳定。这些变化会导致燃烧温度上升,以及燃烧过程中使用的天然气质量流量增加。同时,为了维持适当的燃烧效率,燃烧室和透平所需的冷却空气量也会增加。此外,天然气与空气的混合比例的变化也是影响燃烧稳定性的一个因素。特别是在燃气轮机高负荷运行或者燃料成分发生变化或者天然气气源切换的情况下,燃烧不稳定的问题尤其明显。例如,2022年4月26日,该电厂在2022年4月26日五号机组运行到410MW 时,天然气的低位热值从36.41MJ/m3变化到34.16MJ/m3。燃气轮机的加速度从0.7g 提升到2.0g,机组会自动关闭AGC 并进行一次调频,从而触发加速度保护机制以减轻负荷。燃气轮机加速度保护条件见表1。

表1 燃气轮机加速度保护条件

1.2 燃烧优化措施

1.2.1 值班流量控制

AE94.3A 型的燃气发动机设计了一个环状的燃烧室,这样的设计能够让内部的热量场得到平衡,从而增强了燃烧的效果。然而,由于各个燃烧器的火焰会产生相互影响,可能导致燃烧的不稳定性,所以必须依赖于在运行中的燃料管理阀以保证燃烧的平稳。对于值班燃料的阀门位置,通过观察其流量特性曲线,决定设置值,并根据天然气的密度来调整。在目前的值班燃料管理系统中,采用最初的固定密度值来进行天然气的操作。如果在操作过程中,天然气的密度发生变化,值班气的真实品质将就与预期的数据误差较大,可能导致燃烧的不稳定。目前,AE94.3A 设备大多配备了天然气成分测量器,但是实时浓度没有被纳入燃料管理。如果把天然气成分测量器的值班气体真实浓度纳入到值班气体控制阀的阀门位置的计算,那么就能够有效防止因为天然气成分的改动,而产生的燃烧失调的情况。

1.2.2 智能燃烧调整系统

上海电气利用Delphin 系统来监控燃烧的平衡状态,通过傅里叶变换,脉动嗡鸣信号以及燃烧室的振动加速度数据被展现出来,并且被呈现在频谱图上。依据小海豚的燃烧频谱图,对燃烧参数进行了调整。这种调整方法基于环境状况,包括设定开度、燃气轮机出口温度以及值班气调门的开度。这种方法属于开环控制策略。但是,当实际的边界条件(如温度、压力和气体组成等)与燃烧调节参数的预设值有显著偏差时,这些参数可能不再适用于新的燃烧环境。因此,为了确保燃烧过程的最优化,通常需要通过试验来调整和优化燃烧参数。

智能燃烧控制系统的工作原理是,利用快速傅里叶变换来处理表示燃烧室压力波动的嗡鸣声,以及表示燃烧室缸体振动的加速度声,从而达到对燃烧的直观观察。该系统还会根据需要,自动调整透平出口的温度校准值(TETC)以及值班气体燃料(Pilot Gas)的流量,以便在线动态地控制燃烧控制参数。这种方式被认为是一种闭环控制的策略[2]。增加智能燃烧调整系统,一旦嗡鸣和加速度超限,将重新设定开度、燃气轮机出口温度或者值班气调开度,使加速度值有效控制在1.0g 以下,保证燃烧的稳定工况。

2 锅炉过热蒸汽超温

在AE94.3A 的冷启动过程中,高温过热蒸汽的超温问题是一个挑战。为了保护余热锅炉免受损害,控制系统在高温过热蒸汽的温度超出最大限度(例如超过569℃)时,会自动调节燃气轮机的排气温度。具体来说,每当过热蒸汽温度升高1℃,燃气轮机的排气温度设定将降低5℃。此外,为了有效控制过热蒸汽的温度,笔者从两个方面进行分析:一是通过优化透平排气的温度控制,二是通过调整过热蒸汽的降温水温度控制。

过热器增加多级减温器。AE94.3A 是NGAE94.3A-R 机组的主要设备,是一种三压、再热、卧式、不需要补充燃料、具有自我去除氧气和自我循环功能的杭州余热锅炉。在高压蒸汽设计中,只使用了一级减温器,位于高压过热器2和高压过热器3的中间连接管上。冷态机组启动时,高压过热蒸汽很容易超温,这主要是因为减温器的设置不足。在高压过热器3的出口处,安装第二级减温器是非常必要的。第一级减温水用于控制第二级过热器的出口温度,而第二级减温水则用于控制第三级过热器的出口温度,这对于防止过热蒸汽超温有着最直接的效果。

汽轮机转子温度等参数是减温器出口温度设定值的计算依据。一级减温器出口汽温的良好控制,对于避免过热蒸汽产生超温效应,起到了不可忽视的作用。通过调整两级的冷却喷射量,能够控制高温的过热蒸汽温度。二级冷却器的出口温度和其波动性能够被用来对一级冷却器的温度预设进行校准。也就是说,如果二级冷却器的出口温度波动性急剧增加,并且出口温度超过了预设的阈值,那么一级冷却器的预设温度将会自然下降。

3 机组振动优化

AE94.3A 燃气轮机在运行过程中,普遍存在燃气轮机过临界转速振动大,以及SSS 离合器啮合后的两侧轴承振动大的现象,机组振动大可能造成轴承零部件损坏,轴端汽封和挡油环磨损,机组附近附属辅助设备振动大增加跳机风险等[3],本文从调整机组轴系的平衡配重、调整轴承标高和减少轴承顶隙、调整SSS 离合器啮合状态等方面介绍优化机组振动的方法。

调整轴承标高和减少轴承顶隙。在检修周期内,对SSS 离合器进行拆解检查,ACK 其内部各部件是否有异常。同时,对轴承进行拆解修复,适当缩小轴承顶部的间隙。例如,将6号轴承的中分面铣削0.20mm,以便将轴瓦顶部的间隙控制在0.58mm。对下瓦块的轴向两侧进行大约15~20mm 的修刮,以减小瓦块面积并增加比压,从而提升轴承的自位能力。对下瓦块的进油侧进行适当的刮研,以优化轴瓦的进油量。有助于油膜的形成。

对8号轴承进行适当的升级,例如提升其安装高度0.156mm,能够显著提升高、中压转子的下张口值,从而增强6号轴承的负载效能。由于7号轴承箱位于两个汽缸之间,在运行过程中会产生较大的热膨胀,这将导致7号轴承的升级。然而,过多的升级可能会导致6号轴承的负载显著降低。为了减轻这种情况,可以通过在7号轴承箱与汽缸之间添加保温护板、调整润滑油压力、增设冷却风扇等方法来实现,以此来降低7号轴承标高的波动。

4 冲转参数及汽轮机启动方式优化

AE94.3A 型燃气轮机联合循环发电机组冷机启动时间长,冷态启动到满负荷正常需要7~8h,期间中速暖机4h 左右,设计之初考虑启动过程NOx 排放达标问题,设计机组负荷必须达到120MW,高压主汽压力8.0MPa,温度380℃,汽轮机才可冲转,且保持在870r/min 暖机,此时的蒸汽量小,暖机效果差,这种单一的汽轮机启动方式造成了阀门截流严重,阀芯冲刷侵蚀,高压主蒸汽降低温水用量的弊端。

通过增加一些逻辑判断的功能块,去除原汽轮机暖机的单一模式,对联合循环机组的汽轮机进行冷态、温态、热态的判断,自动选择相应的启动参数,从而实现机组不同状态下启动模式的优化。

4.1 暖机负荷、温度优化

在汽轮机启动的过程中,为了更精确地控制负荷和温度,笔者在原有控制系统的基础上增加了新的功能模块。这些功能模块包括汽轮机启动负荷和温度设定的计算,以及用于判断汽轮机是处于冷态、温态还是热态的功能。这样的设计使得负荷和温度的设定可以分为三个阶段,分别对应汽轮机的冷态、温态和热态。具体参数设置分别为冷态时65MW/420 ℃、温态时100MW/500 ℃和热态时130MW/540℃。在汽轮机的冷态启动阶段,负荷和温度控制是动态变化的。此外,这种控制系统能够在汽轮机的冷态、温态和热态之间平稳、无扰动地自动切换,实现整个启动过程的自动控制。

4.2 暖机启动压力优化

为了提高汽轮机启动的效率和安全性,控制系统增加了新的功能,包括用于计算汽轮机启动压力的设定模块和判断汽轮机当前状态(冷态、温态或热态)的模块。通过这些改进,汽轮机启动压力的设定实现了三段式的分级,分别对应于冷态、温态和热态。在这三种状态下,汽轮机启动的压力设定值分别约为5、6.5和8MPa(高压)。在汽轮机冷态启动阶段,压力设定是动态调整的。此外,这一控制系统还能够在汽轮机的冷态、温态和热态之间平稳地、无扰动地自动切换,确保在整个启动过程中各阶段的压力参数得到适当的控制。

5 点火失败检查

一般来说,会从点火系统的故障(包括火焰探测器、点火电极、点火线圈、点火变压器)、点火转速的调整、天然气质量的分析以及燃空比的调整等几个方面来探究燃气轮机点火故障的原因。燃气轮机的点火故障主要由以下几个方面导致:电伴热系统的运行出现问题、在离线清洁之后,点火电极变得过于干燥、IGV 和CV1的开关位置出现偏差、值班阀门的位置调整出现偏差、ESV 阀门的打开速度过慢,以及天然气循环管道的阻塞等。

针对点火故障,建议定期对点火系统进行维护。这包括定时拆卸火花塞以进行点火效果的测试,并详细检查火花塞头部是否出现了变形、松动、烧损或陶瓷部分脱落等问题。同时,应检验火焰探测器的完好性,一旦发现任何异常或损坏,应立刻进行更换,以确保系统的正常运行。对于点火系统石英玻璃的装置,必须严格按照指导手册进行操作。可以在特氟龙板和压板之间安装小直径的微型摄像头,以便实时监控石英玻璃的状况,同时在机组停机期间,定期检查石英玻璃的状态并清理积灰,加强对火检设备的检查和维护等工作。

6 液压盘车失败

作为上海电气首个实施设备国产化的电厂,燃气轮机液压盘车在运行过程中经常出现动态和静态盘车均无法启动的情况。尤其在经过长时间维修后的冷启动过程中,燃气轮机的盘车自动启动往往出现多次失败,这通常需要手动介入以启动盘车装置。

盘车投入往往因为两个转速探头均故障,以及啮合信号未到达导致盘车保护动作失败,静态盘车时控制盘车转速的进油电磁阀进油量升速过快,导致小齿轮转速探头因为升速过快而出现坏质量,进油电磁阀控制油量已经调到最小也无法满足转速探头小流量的要求,盘车厂家先后对盘车装置进行了设计优化,在进油控制阀旁增加了一路小流量的进油控制阀用于静态盘车时的啮合控制,改造完成后未再出现转速探头坏质量问题。动态盘车时常因为啮合信号未到位导致盘车失败,盘车解体后发现内部滑移齿轮等磨损严重,盘车厂家将内部轴承更换为进口轴承后未再出现啮合信号不到位问题。

本文探讨了AE94.3A 型机组在操作过程中遭遇的难题,并从各个角度给出了应对策略和改善方法,期待能够进一步增强AE94.3A 燃气轮机的经济效益和操作稳定性。