烧结矿成品运输系统的柔性转运技术应用

何木光,万 江,崔庆爽,张远在,郭 刚,蒋大均

(攀钢钒炼铁厂,四川 攀枝花 617024)

0 引言

目前,国内成品烧结矿输送系统转运站的设计方案基本上是参考行业规范来确定的,与国外的设计理念差别很大。国内现有烧结矿转运站的设计仅仅满足于物料能较好转运,存在结构设计不合理及计算结果不准确的问题,没有充分考虑物料流动与空气流动的特点,普遍存在破碎、扬尘、撒料、磨损、堵料等问题。

目前,攀钢钒公司钒钛烧结矿输送转运站采用的是阶梯式溜槽,是在原设计的基础上进行了改造优化,通过料磨料、料打料的方式降低物料的冲击力,现场仍产生大量的粉尘。为此,选用较为先进的转运技术对烧结矿的成品运输漏斗进行改造非常有必要。

1 钒钛烧结矿成品运输漏斗的问题

设计阶梯式溜槽,通过料磨料、料打料的方式降低物料直接下落的高度和速度,这种方式的主要问题:一是传统转运站周围粉尘四溢,烧结矿破碎率高;二是传统转运站存在堵料;三是传统转运站存在皮带跑偏。

2 钒钛烧结矿成品运输漏斗的改进

2.1 初始条件

需改造的转运站输送物料为烧结矿。新3号烧结机的成3-P101/201溜槽(见图1),皮带机带宽B=1 000 mm,皮带机带速1.6 m/s,高度落差9 m左右,结构形式为1对2,改造选用换向摆桶。

图1 新3号烧结机的成3-P101/201溜槽现场布置图示

2.2 预计目标

以综合治理粉尘污染,提高设备及皮带机使用寿命,减少除尘风量,防止皮带机撕裂、跑偏,防止回程带料,降低物料冲击力,减少碎化率为目的,对皮带的输送系统设备进行改造。降破碎抑尘溜槽的改造包括头部漏斗集流导流装置、流线型溜槽、集流和抑制诱导风产生的集流阻尼装置、落料点平衡支撑的缓冲床、提高密封等级的组合式模块化全密封(或双密封)导料槽、确保胶带对中运行的追踪纠偏托辊、粉尘控制无动力除尘单元、小型高效的尾气回流装置、专业的胶带清扫系统、防止物料堵塞的专利柔性振动控制系统。实施如此改造后可以达到的目的:一是进行降低物料破碎率及抑尘溜槽应用于物料粉尘治理的技术研究与应用;二是开展用于散装物料堵料治理的降破碎抑尘溜槽技术研究与应用;三是研究降破碎抑尘溜槽物料皮带跑偏治理技术。通过系统的优化解决转运点目前存在的粉尘大、堵料严重、胶带跑偏以及杂物处理难等问题,实现物料转运高效顺畅,达到转运站点的清洁,提高了系统运行的安全。

2.2.1 项目研究的具体内容

1)进行现场测量、分析,开展理论分析,建立应用模型。测量、分析新3号烧结机成品运输皮带成3到P101/201溜槽的设备现状及建立系统柔性转运模型,根据现场实际工况进行多次测量,反复进行数据分析、验算及应用“分散物料集流技术”对溜槽结构开展研究工作并建立应用模型。

2)进行方案设计。进行运输系统柔性转运技术在新3号烧结机成品运输皮带成3到P101/201溜槽的应用方案及施工图设计。

3)开展设备设计、制造,进行现场实施。拆除原有系统,进行运输系统柔性转运技术相关设备的设计、制造、工程安装和调试。

2.2.2 预期目标

1)减小新3号烧结机成品运输皮带烧结矿的摔打粉化,实现烧结矿的平均粒度运输粉化率降低3%。

2)溜槽头罩部位除尘器取消,主体设备(头罩漏斗、导料槽)看不到粉尘外泄,进料漏斗周围粉尘浓度降低90%以上。

2.3 降破碎抑尘溜槽的技术方案研究

2.3.1 降破碎抑尘溜槽的设计原理

降破碎抑尘溜槽的设计采用国外先进的三维设计和立体建模技术,借助于先进的物料颗粒学仿真软件,对散状物料输送过程中颗粒体系的行为特征进行模拟,让流动物料“被控制”并以能量损失最小的方式经过分流装置、换向装置、落料管等有序的方向“滑”到下级皮带,降低物料对皮带及设备的冲击。所有物料(包括细散料)的速度和方向均可预测并加以控制,保证物料最终落在皮带的中间,防止因物料偏向导致皮带跑偏,以尽可能低的冲击力柔性卸料,避免了粉尘的扬起,保护了皮带,降低了噪音。

模拟预测诱导风正负气流产生的位置并通过内循环机理控制粉尘,有效抑制扬尘产生。物料在高速运动时如流体一样流动,根据流体动力学原理,利用某公司研发的设计方式及软硬件,优化了物料输送过程中的落点和流动面的控制。

2.3.2 降破碎抑尘溜槽的改造方案

1)降破碎抑尘溜槽应用于物料粉尘治理,降低物料破碎率。转运点除尘治理的关键是首先运用“分散物料集流技术”对落料管进行实物模拟设计,通过物料的汇集,在一定程度上延缓物料下落的速度,通过减少物料和设备间的冲击从源头上减少粉尘的产生,降低物料的碎化,通过设计阻尼系统减少诱导风的产生,通过提高导料槽的密封特性并在导料槽中通过设置无动力惯性除尘单元,保证在导料槽出口诱导风速降低到2.5 m/s以下时,出口的粉尘就非常的少了,从而达到“标本兼治”。改造后只需要保留出料口侧的原有除尘器,取消头罩和出料口尾部除尘器。

其设备构成如下:①汇集:落料管设计保证物料汇集输送,减少携带空气,延缓下落速度,落料管采用流线型设计,物料在转运过程中对设备的冲击和物料间的相互挤压大幅减少;②锁气:设置阻尼装置,大幅降低物料下落时产生的诱导风;③密封:提高系统密封等级,特别是导料槽的密封;④扩容降速吸尘:通过导料槽扩容,设置无动力惯性集尘单元降速吸尘。

2)降破碎抑尘溜槽用于散装物料堵料治理。在胶带机头部漏斗处,结合不同的带速、胶带倾角和头部滚筒的大小设计头部集流导流装置,保证物料以近似抛物线的形式汇集下落,减小冲击,避免物料发生堆积堵塞。

从头部接料到尾部出料,溜槽内部设计为流线型,物料接料下滑无任何阻碍,即使有异物进入溜槽,也会顺利下滑到接料皮带,不会出现卡物堵料现象。

3)降破碎抑尘溜槽物料皮带跑偏治理。通过落料管技术对落料管落料系统进行优化,在出料口安装有出口调节装置,可不停机在线调整物料的落料点,从根本上消除偏载跑偏现象。

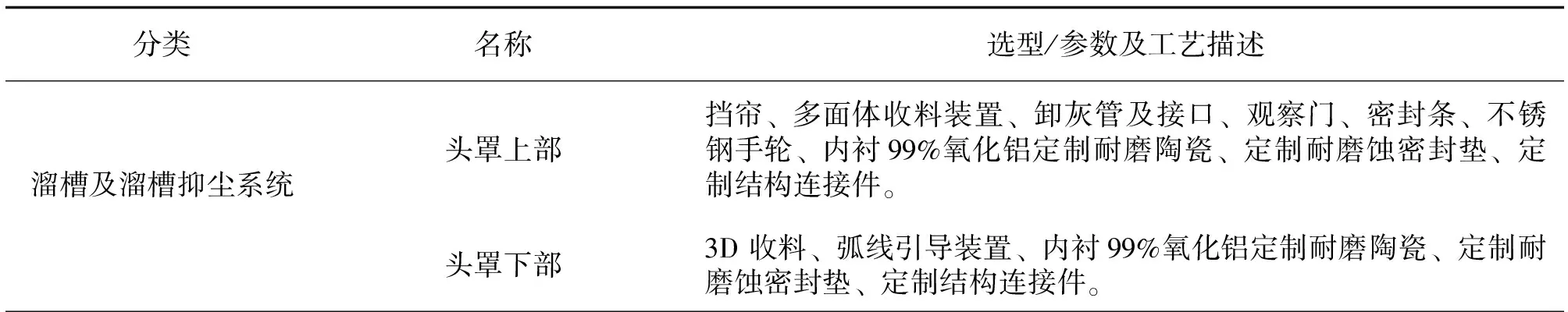

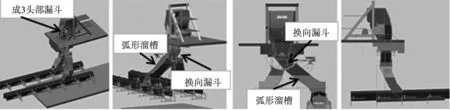

为此,进行了新3号烧结机的成3-P101/201溜槽改造模拟图设计(见图2)以及系统改造的设备组成配置(见表1)。

表1 新3号烧结机成3-P101/201溜槽及溜槽抑尘系统设备组成

图2 新3号烧结机的成3-P101/201溜槽改造模拟示意图(以1对2改造示意图)

3 新3号烧结机成3-P101/201溜槽柔性转运改造后的实施效果

3.1 改造后系统运行情况

新3号烧结机的成3皮带对P101/P201带负荷运行供料,系统运行顺畅,转运整体配套装置(成3皮带机头罩、换向摆斗、改向装置、出料勺、密封组件、堵料报警装置,物料对中装置等)无卡料、堵料、皮带跑偏现象,环境粉尘污染有较大改善。

3.2 改造前后现场效果对比图

新3号烧结机的成3皮带对P101/P201卸料溜槽改造的效果图见图3,系统运行图见图4。视觉感官其现场环境改善,物料转运顺畅。

图3 新3#成3柔性转运溜槽完成后从上到下及运输出料的整体现场效果图

图4 新3#成3柔性转运溜槽改造完成后实际运行图

3.3 改造前后数据对比

开展了新3#烧结机成3的柔性转运溜槽改造实施前后的进出烧结矿粒度对比检测,其检测结果见表2。

表2 新3#烧结机成3的柔性转运溜槽改造前后进出烧结矿粒度检测对比

从表2看出,新3#烧结机成3的柔性转运溜槽改造完成后,通过4个月的成3皮带对P101/P201负荷运行供料。实施后检测结果表明,成-3皮带转运站下料至P101/201的烧结矿粒度改善,粗粒级增加,细粒级减少,检测对比前后的平均粒度粉碎率降低3.36个百分点。

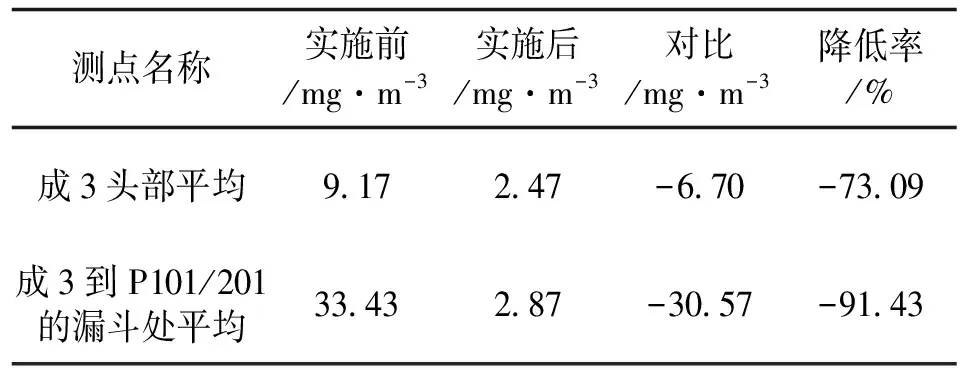

从表3看出,新3#烧结机成3的柔性转运溜槽改造完成后,成-3头部在未安装除尘管下的粉尘浓度降低73.09%,达到了2.47 mg/m3;成3到P101/201的漏斗处粉尘浓度降低91.43%,达到了2.87 mg/m3。溜槽头罩部位除尘器取消,主体设备(头罩漏斗、导料槽)看不到粉尘外泄,进料漏斗周围粉尘浓度达到降低70%以上的目标,此成3头部除尘点已停用,管道已拆除。

表3 新3#烧结机成3的柔性转运溜槽改造前后相关点的粉尘检测对比

4 结语

新3#烧结机的成3皮带对P101/P201的漏斗进行了柔性转运技术的研究与应用,改造为降破碎抑尘溜槽后系统带负荷运行供料,其系统运行顺畅、正常,系统整体配套装置转运时无卡料、堵料、皮带跑偏现象,环境粉尘污染有较大改善。实施后检测结果表明,成-3皮带转运站下料至P101/201的烧结矿粒度改善,粗粒级增加,细粒级减少,平均粒度的粉碎率降低3.36个百分点,成-3头部粉尘浓度降低73.09%,达到了2.47 mg/m3;成3到P101/201的漏斗处粉尘浓度降低91.43%,达到了2.87 mg/m3,产生了一定的经济效益与社会效益。