烧结机免停料换台车技术研发与应用

王二林

(北京首钢股份有限公司,河北 唐山 064400)

0 引言

2021年1月按照国家及唐山地区的环保及淘汰落后产能的政策要求,北京首钢股份有限公司6台99 m2烧结机全部停产。2021年1月16日公司三烧烧结机投入生产,目前烧结工序现有2台360 m2烧结机在线生产,设计产能740万t/a;现有3座高炉,其中2座2 650 m3高炉、1座4 000 m3高炉,年需烧结矿约1 150万t。由于一烧生产线停产,烧结矿产能形成较大缺口,虽然后续可通过增加块矿、球团矿的入炉量,但是仍然无法填补烧结矿的缺口,2021年公司外购烧结矿22.9万t。在此背景下,提升烧结矿产能、减少生产过程中的产量损失就显得尤为重要。

1 烧结机更换台车产量损失分析

1.1 烧结机换台车必要性及产量损失分析

烧结机在日常运转过程中会因台车轴承损坏、蓖条烧损、隔热件烧损,需要临时停产进行台车更换,在更换烧结机台车过程中就会造成产量损失。如果减少更换台车时临时停产造成的产量损失,就可进一步提升烧结机的生产效能、减小产能亏口、降低烧结矿的生产成本[1-2]。

为了减少更换台车时的产量损失,对更换台车的方式以及造成的产量损失进行了分析:传统的烧结机更换台车方式一般在烧结机上层靠近机尾的台车掰缝的部位进行更换,见图1[3-4]。在更换故障台车时,需将台车转至烧结机上层并进行“停料”+“停机”,烧结机在更换台车过程中的产量损失也主要是由“停料”和“停机”两部分组成。

1-主星轮;2-轨道;3-正常台车;4-故障台车;5-桥式起重机;6-尾星轮

1.2 烧结机换台车“停料”产量损失

所谓“停料”就是要在故障台车上停止布料,并将该台车运行至烧结机机尾换台车位置。其中“停料”的产量损失可分成两部分:一部分是由于故障台车在机头未布料造成的产量损失;另一部分是未布料的台车从烧结机机头运行至烧结机机尾会造成大量的系统漏风,从而对烧结过程造成产量损失。

以北京首钢股份有限公司三烧360 m2烧结机为例:烧结台车为4.5 m×1.5 m,烧结矿日产约13 000 t,烧结机机速为2 m/s,烧结机布料厚度800 mm,烧结混合料堆比重约为1.65 t/m3,出矿率80%。

单块烧结台车不布料的损失为4.5×1.5×0.8×1.65×80%=7.128 t

因未布料的台车从烧结机机头运行至烧结机机尾会造成大量的系统漏风,该部分产量理论计算相对复杂,按照实际经验测定三烧360 m2烧结机约为90 t。

1.3 烧结机换台车“停机”产量损失

所谓“停机”就是在更换台车过程中需要停止烧结机的运行,将所需更换的台车进行吊出并吊入修复好的台车。在此过程中烧结机需要停机,主抽风机需要压风门操作,故在换台车过程中烧结过程中断,造成了一定的产量损失。传统更换台车一般在烧结机机尾靠近机尾台车掰缝位置进行更换,用时大约10 min。

按照日产烧结矿13 000 t,更换一块台车损失为13 000÷24÷60×10=90.278 t

1.4 烧结机换台车产量损失及改进分析

通过以上计算及经验测定,目前生产过程中每更换一块台车产量损失为7.128+90+90.278=187.41 t。

传统更换台车方式,由于故障台车无法布料,该台车处产生大量漏风,进而造成其周边台车参与烧结的风量不足,形成局部烧结不畅;换台车时需要先关闭主抽风机风门,更换完成后需要再次开启主抽风机风门,此过程造成烧结中断;以上问题均会造成烧结返矿增多、从而影响烧结矿的产量。

经过对更换台车的方式以及造成的产量损失研究,在更换台车过程中需要将故障台车吊出、新台车吊入,所以“停机”造成的产量损失难以避免。如果在台车未布料前完成更换就可以避免“停料”造成的产量损失,故需要研究免停料更换台车技术。

2 免停料更换台车技术路线选择

2.1 烧结机更换台车条件分析

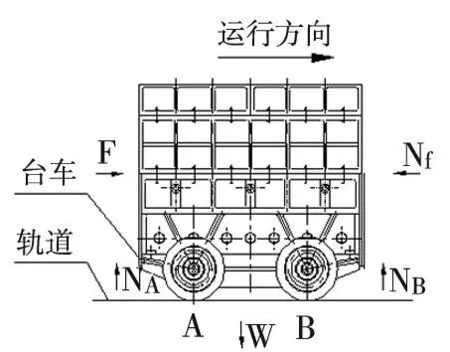

在确定免停料更换台车技术路线时,需要对现行换台车必要条件进行研究:以台车体为研究对象,如图2所示正常在上层轨道运行的台车受到后部台车的推力F以及前部台车与轨道摩擦力形成的反向推力Nf,台车自身重力W,轨道对其车轮A、B支撑力NA、NB,台车处于平衡状态,故可正常向前运动。

图2 正常台车受力分析

通过分析得知,台车2受到后部台车1的推力F以及前部台车3与轨道摩擦力形成的反向推力Nf。。台车2仅能沿运行方向运动,起重机难以将其向上吊起。为了保证故障台车的正常起吊,应选择在靠近掰缝位置进行更换。据此分析,能够符合故障台车不受到前后台车作用力的部位共有4个部位:上层靠近掰缝位置、下层靠近掰缝位置、主星轮、尾星轮,这4个部位具备起吊台车的条件。

2.2 免停料更换台车技术路线选择

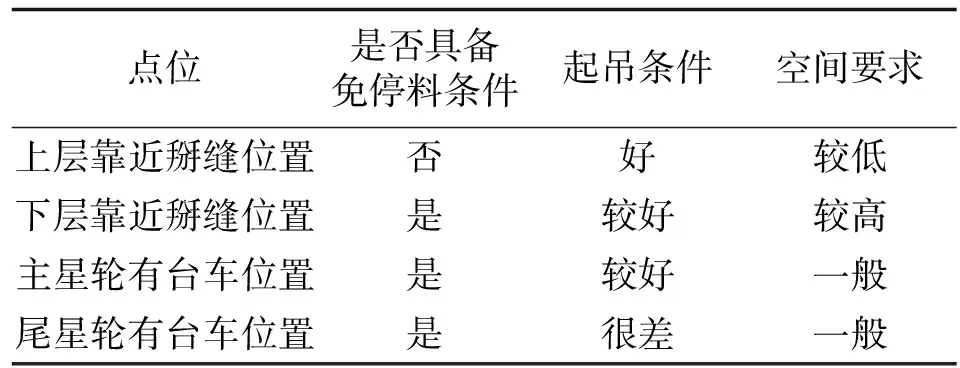

对具备台车起吊条件的4个部位,对在该位置更换台车是否停料条件、起吊条件优劣、空间要求高低进行了对比,情况见表1。

表1 免停料更换台车技术路线对比表

通过对比分析,具备免停料条件的有下层靠近掰缝位置、主星轮有台车位置、尾星轮有台车位置。其中尾星轮有台车位置温度高、粉尘大,有大块的烧结矿坠落的风险,起吊条件差。下层靠近掰缝位置需要横向或向下移出台车,对空间要求较高。烧结机主星轮有台车位置头部环境较好,且机头更换台车能够精确控制台车位置,便于操作控制,空间结构便于实现等优点。

经过对比,在具备免停料更换台车的技术路线中,在主星轮有台车位置进行更换技术路线相对合理。

3 免停料更换台车方案实现

3.1 现有研究对比分析

2017年国内某设计院曾研究在烧结机头部使用上下双轨模式更换台车。机头外弯道分为上、下部可动外弯道和中部固定外弯道三部分。台车进入头部星轮后,在下部弯轨处头轮推动故障台车到合适位置,打开下部可动外弯道将故障台车推出,然后关闭下部可动外弯道,转动烧结机,待台车缺口位置到达上部轨道处,打开上部可动外弯道,将备件台车合入,关闭上部可动外弯道[8]。

该方案虽然实现了台车备件的更换,但具有明显的缺点:①台车在下部出弯轨时,台车受自重影响会有短暂坠落的过程。台车自重较大,对弯轨的损伤明显,且台车落点位置难以精准控制。如果落点偏差过大,容易造成故障台车无法取出。②该过程中台车定位操作要求精度高、实现困难,且一旦误操作,损失巨大。如果一旦出现空齿的主星轮转过预期位置,将会造成烧结机主星轮空齿。一旦烧结机主星轮空齿后,只能将上层台车吊出,重新进行合台车操作;故障停机6小时以上。③弯轨装置操作复杂,需要两次停机,造成生产中断时间长,和普通台车更换方式相比,经济和操作效益没有优势。

由于该方案存在较大缺陷,故仅停留在理论探索阶段并未进行实际工业应用。

3.2 免停料更换台车方案

为安全、可靠地实现免停料换台车技术,研究出一种在主星轮上部10-11点钟方向更换的方案[5-6]。

如图3,该方案由十部分构成。实施过程为:机头外侧弯轨分成分体式机头弯轨固定部分、分体式机头弯轨移动部分两部分。正常生产过程中可使用弯轨锁紧装置,将分体式机头弯轨固定部分和分体式机头弯轨移动部分锁紧成为一体。需要更换烧结机台车时,可将弯轨锁紧装置打开,移开分体式机头弯轨移动部分,使用电动单梁吊将烧结机台车吊出进行更换。更换完成后将分体式机头弯轨移动部分移回原位,锁紧弯轨锁紧装置,使分体式机头弯轨固定部分、分体式机头弯轨移动部分变为一体,保证烧结机正常运行。

1-电动单梁吊;2-分体式机头弯轨固定部分;3-分体式机头弯轨移动部分;4-弯轨锁紧装置;5-烧结机台车;6-主星轮;7-尾星轮;8-机尾弯道;9-上轨道;10-下轨道

该方案对比现有技术优势:①在机头更换台车可实现免停料更换,避免了传统更换台车时“停料”造成的损失。②只需一次停机即可实现台车更换,更换效率高,具有较高的经济效益。③容错率高,如果更换台车时出现停机超过既定位置的情况,待下个周期更换即可。

4 应用情况

2021年1月北京首钢股份有限公司炼铁作业部三烧烧结机投产,同年9月三烧烧结机免停料换台车技术在三烧烧结机成功应用,见图4。

图4 免停料更换台车现场操作图

目前三烧烧结机更换台车均在机头弯道位置进行更换,该方案年减少烧结矿损失约2.62万t,年效益524.49万元。

该方案烧结机主厂房需新增一台电动单梁悬挂起重机,该起重机最大起吊重量16 t,高度5 m,增加投入84 976元,预计寿命20年,年折合成本为84 976÷20=4 248.8元/年。常规更换台车,时间10分钟左右,理论测算每次影响产量187.41 t(经对二烧烧结机实际统计影响产量在170~200 t左右,与理论测算大致相同)。统计2022年1~6月份三烧台车更换记录,平均更换时间是5分钟,每次更换台车对产量的影响是41.6 t左右,对比常规台车更换,时间缩短一半,对产量的影响降低了77.8%。每年需更换台车约180次,烧结矿加工效益按照200元/t测算,采用免停料换台车方式与传统换台车方式相比,其年效益为:(187.41-41.6)×180×200-4 248.8=524.49万元。

5 结语

目前烧结机更换均在机尾上层靠近掰缝处进行更换,免停料更换台车技术的研发从根本上改变了烧结机换台车时必须要“停料”的现状,解决了传统的烧结机换台车时因“停料”造成的产量损失。该技术在北京首钢股份有限公司炼铁作业部三烧烧结机的成功投用及长时间应用,进一步验证了该方案的可行性。免停料更换台车技术为烧结行业提供了一种新的、高效换台车技术。