基于点安全度法的采场隔离矿柱稳定性分析

吴荣高,东龙宾,何 祥

(1.南京宝地梅山产城发展有限公司矿业分公司,江苏 南京 210000;2.中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

崩落法开采是通过崩落围岩来实现地压管理,而充填法开采需要先形成稳定结构的空场,以满足采矿要求。如果矿山前期采用崩落法进行开采,后期过渡为充填法进行开采,则需要在二者直接留设一定厚度的隔离矿柱,以保证两开采区域之间互不干扰,实现采矿方法由崩落法向充填法顺利过渡[1-2]。国内外针对崩落法转充填法隔离矿柱的研究,已取得了大量成果[3-5],采用的研究手段多为厚跨比、结构力学、普氏拱理论等经验公式法以及数值模拟法等,矿柱的形态多为水平矿柱、垂直矿柱或者三角矿柱,而对于倾斜矿柱的研究相对较少。此外,采用经验或者理论公式进行隔离矿柱稳定性分析存在一定的局限性,因崩落法开采范围内存在大量围岩冒落体,其假设条件很难满足,同时公式中安全系数的选取也多是基于工程经验确定,缺少定量的标准,此外以往关于露天转地下开采隔离矿柱厚度的研究成果也很难直接借鉴到崩落法转充填法的开采实践中[6]。数值模拟法能较好的考虑各种影响因素,能在一定工程条件下分析隔离矿柱的应力、变形等因素,得到其安全状态。本文以梅山铁矿为工程背景,通过数值模拟,基于点安全度法,研究深部崩落法转充填法开采过程中倾斜隔离矿柱的稳定性,为崩落法转充填法开采的安全可靠性提供科学依据。

1 工程背景

梅山铁矿位于江苏省南京市西南郊,北距南京市中心14 km,宁芜铁路和宁芜公路从矿区通过,西距长江5 km,水陆交通十分畅通。矿山1965年开始建设,经一期工程、一期延深工程、二期扩建工程,现已建成生产能力为400万t的大型地下矿山。

梅山铁矿属矿石类型多样、矿化阶段多期、铁矿物质多源的多种成因类型的铁矿床。铁矿体为盲矿体,空间上主矿体呈单一巨型透镜体状,向北东倾伏,倾伏角20°左右,矿体投影面积约0.8 km2,控制矿体长1 370 m,宽824 m,最厚为292.50 m,最薄为2.56 m,平均厚134 m,长宽之比为1.6:1,资源储量大于3亿t,属大型铁矿床。主矿体顶板标高由-34 m至-327 m,高差为293 m;底板标高由-169.4 m至-524 m,高差为354.6 m。矿体分布范围约0.8 km2,矿体平面投影呈椭园形,长轴方向为NE20°左右,在剖面上呈凸透镜体状,向四周倾伏,向北东倾伏角20°左右,并向北西侧伏。主矿体空间上呈单一巨型透镜体状,铁矿体西南部埋藏较浅,西北部埋藏较深;富矿埋藏深度在-50 m至-350 m之间,贫矿分布在富矿的下部及边部。矿体中心部厚度大且富,向边部穿插分枝变薄变贫。富矿与贫矿为连续过渡关系,呈互层状产出。矿区富矿TFe含量最高者可达66.06%,平均品位49.24%,贫矿TFe平均品位32.93%,全矿区TFe平均品位39.14%。

矿体顶底板围岩主要为侏罗陆相火山岩系,包括辉石安山岩、黑云母安山岩、凝灰角砾岩、矽化高岭土化安山岩、辉长闪长玢岩等。矿体在-330 m以下近矿围岩多以黑云母安山岩、矽化高岭土化安山岩、凝灰角砾岩以及辉长闪长玢岩为主。由于岩石局部遭受不同程度的蚀变,岩体较破碎,岩石强度低,稳定性差,岩石的可崩性较好。总体来看,开采后工程地质条件变化不大,目前矿山采用无底柱分段崩落法开采,上一个中段或分段的采场顶部覆盖岩层产生崩落,并以拱形向上发展,待其发展到地表构成了一个楔形漏斗,随着开采深度的增加,楔形体逐渐下降,四周围岩由于失去支撑面而呈棱柱状体下滑,在地表形成台阶状下沉,造成地面塌陷区。

根据梅山铁矿中长期采掘规划,矿山崩落法开采范围的矿体开采结束后,将进行边部压覆矿体的开采,为保护地表设施和建构筑物,压覆矿体采用充填法进行开采。

2 计算模型与参数

根据开采范围和采矿方法,此次计算考虑三个方案,分别为:方案一,隔离矿柱厚度20 m;方案二,隔离矿柱厚度25 m;方案三,隔离矿柱厚度30 m。

采用有限差分法计算软件FLAC3D对模型进行计算,建模过程中对计算模型进行了相应的假设。首先假设各种介质岩体为连续的介质,保证本构方程和运动方程的连续性;其次,假设岩层介质是均匀且各向同性的,是理想的弹塑性体,保证岩体在各方向的力学性质一致;最后,假设单元是小变形的,以忽略高阶微分小项,简化计算。

根据分析范围和开采过程,建立模型的水平尺寸为x×y×z=730 m×300 m×400 m,计算模型见图1,模型信息见表1。计算采用摩尔-库伦本构模型,模型的四周和底部均用位移边界条件,顶部为载荷边界条件。根据上覆岩层自重,原岩区域表明施加荷载3.9 MPa,崩落散体区域表面施加荷载0.9 MPa。岩体计算参数见表2。

(a)完整模型

表1 模型信息表

表2 物理力学参数

3 基于点安全度法的稳定性评价

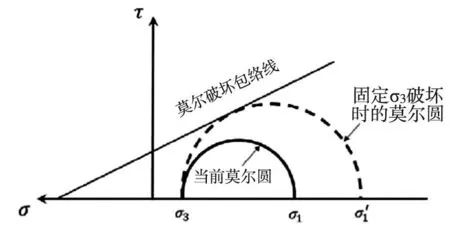

矿体开采结束,进行应力-应变分析后,可得到岩体不同部位的应力状态以及是否发生破坏,但是难以直接衡量岩体的稳定程度,是否有安全储备。点安全度可作为当前应力状态下的破坏接近度局部指标。设当前的最大和最小主应力分别为 σ1和 σ3,当前的Mohr圆见图2。固定σ3,并扩大Mohr圆使之与 Mohr-Couloumb包络线相切,则可得到一个新的最大主应力σ1′,于是点安全度可以定义为:

(1)

图2 点安全度计算示意图

可见,如果某部位的应力状态正处在剪切破坏状态,则Fp等于1。点安全度能直观的反应围岩不同部位的稳定程度,可对一段岩体的安全稳定性判断起到一定的指导作用。

考虑隔离矿柱生产期间的稳定性(后期不回收),此次分析矿柱的安全系数标准取值1.5。具体计算结果如下:

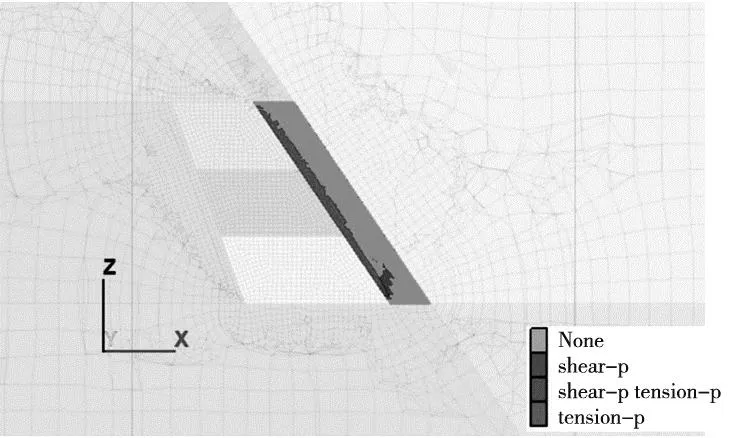

隔离矿柱20 m条件下,开采结束后的塑性区和点安全度分布见图3。由计算结果可见,隔离矿柱塑性区主要分布在充填开采区域一侧,塑性区厚度约为5.8 m,主要为拉伸破坏,在矿柱的“根部”出现较大范围的塑性区,近乎贯通,主要为拉剪混合破坏;从点安全度分布来看,矿柱的中上部安全系数大于1.5,在矿柱的下部及临近崩落法开采的一侧,安全系数低于1.5,其中在“根部”区域安全系数仅为1.1~1.01,安全储备不足,在部位发生破坏有可能引起上部矿柱的连锁破坏。

(a)塑性区分布

隔离矿柱25 m条件下,开采结束后的塑性区和点安全度分布见图4。由计算结果可见,隔离矿柱塑性区也是主要分布在充填开采区域一侧,塑性区厚度变化不大,约为6 m左右,主要为拉伸破坏,在矿柱的“根部”仍然出现较大范围的塑性区,呈现贯通趋势,主要为拉剪混合破坏;从点安全度分布来看,矿柱的中上部安全系数大于1.5,安全系数低于1.5的范围有所减少,安全性有所改善,安全系数最小的位置位于矿柱“根部”区域,最小安全系数约为1.05~1.01,该部位是发生岩体失稳的潜在部位。

(a)塑性区分布

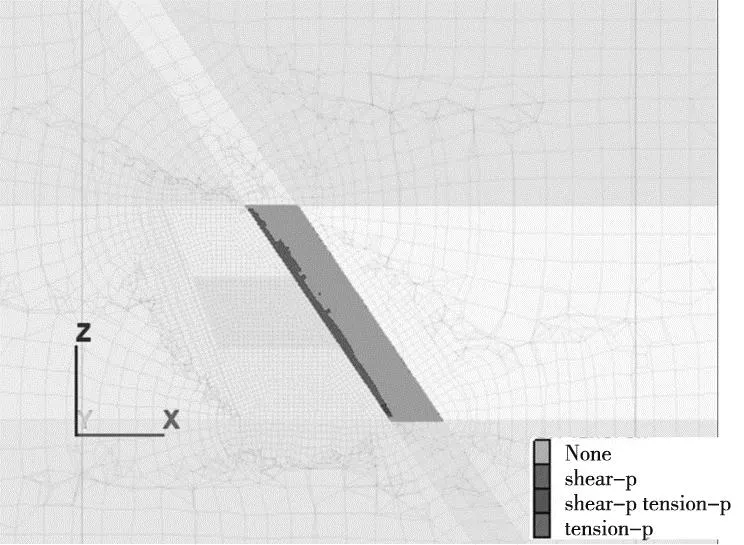

隔离矿柱30 m条件下,开采结束后的塑性区和点安全度分布见图5。由计算结果可见,塑性区和点安全度的分布均有明显改善,塑性区主要在临近采空区的一侧出现厚度约4 m的塑性区,破坏模式主要为拉伸破坏,方案一和方案二中出现的“根部”拉剪破坏集中区已消失。从点安全度分布来看,安全系数小于1.5的区域主要集中在矿柱下部根部,最小安全系数约为1.05,但主要分布在局部,可能会产生小范围的局部破坏,总体安全状态良好。

(a)塑性区分布

综上所述,方案一安全状态较差,方案二的安全状态基本能满足要求,方案三安全状态最好,可满足安全开采的需求。因此,综合考虑矿柱的受力状态、塑性破坏区分布特征,以及点安全度分布规律,建议隔离矿柱厚度取30 m。

4 结语

1)隔离矿柱靠近充填法开采一侧主要破坏模式为拉伸破坏,矿柱的“根部”是潜在破坏区,主要为拉剪混合破坏。随着矿柱厚度的增大,塑性区的体积呈减小趋势,厚度为20 m时近乎贯通,厚度为30 m时,塑性区分布范围较小。

2)从点安全度计算结果来看,矿柱中上部的安全性较好,安全系数基本都大于1.5,靠近矿柱下部的位置,安全系数明显减小,20 m时部分位置安全系数仅为1.05~1.01,25 m时部分位置安全系数仅为1.05~1.1,30 m时安全系数小于1.5的范围很小,只在矿柱下部的局部存在。

3)矿柱稳定性受上部散体压力、矿柱厚度、开采方法、工程地质条件等多重因素影响,经数值模拟分析,建议隔离矿柱厚度为30 m。