结晶器液面检测技术改造与应用

吴龙升

(马鞍山钢铁股份有限公司设备管理部,安徽马鞍山 243000)

引言

在冶金连铸工艺过程控制中,结晶器内钢水液面控制的稳定性对坯壳凝固、浇铸过程的拉速控制、铸坯表面质量都起着重要的作用[1]。为保证结晶器钢水液面稳定,通常采用放射源检测法对钢水液面高度进行测量。放射源检测法采用的放射性物质在使用一段时间后,放射源会逐渐发生衰变,使仪表的测量精度逐步降低。通过优化放射源安装位置,对探测器进行技术攻关、制定探测器维护标准等一系列方法,可以提升结晶器钢水液面的测量精度,并减少设备故障,保障钢水液面自动控制系统的稳定性。

1 改造前存在问题

1.1 结晶器存在的问题

结晶器有进口和国产两种型号,探测器安装在结晶器中,因两种结晶器的壁厚不同,导致探测器接收的放射粒子数有很大差异。每次更换结晶器后液面高度测量值发生较大变化,必须在每次更换结晶器后重新标定液面的高、低标及线性度,维修人员劳动强度很大。生产中经常发生液面波动大或实际液面与显示液面高度不符而影响生产的现象,同时导致下水口接触保护渣层的侵蚀位置达不到工艺规定的要求,不是过高就是过低,下水口容易断裂,增大了漏钢的风险[1]。

1.2 探测器存在的问题

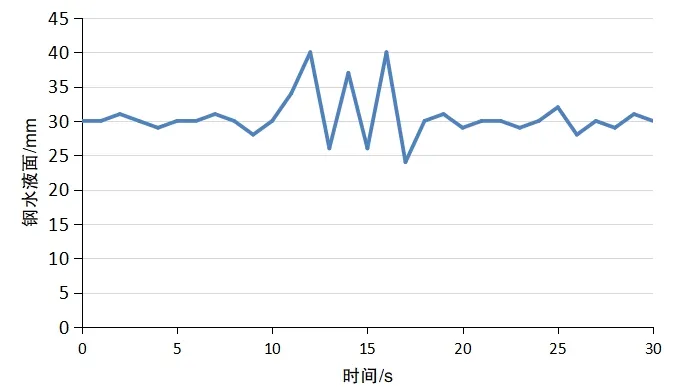

由于不同的探测器在同一结晶器内接收的放射粒子数差异较大,开浇之后下水口的插入又挡住部分粒子,对于接收放射粒子数本身较少的探测器,若开浇前校验零位将对液面检测的精度产生很大的影响,导致浇铸时液面波动较大(如图1所示),在无法较好解决此问题的前提下,采用暂时关闭零位校验的补救措施以维持生产[2]。

图1 结晶器钢水液面曲线图

1.3 液面波动的问题

因液面波动大引起保护渣层波动大,下水口渣线侵蚀范围加宽,下水口易断裂,导致保护渣大量卷入钢水中,在铸坯表面形成夹渣,甚至造成漏钢,所以结晶器钢水液面的稳定性是连铸生产至关重要的问题[2]。

1.4 放射源的问题

由于铯放射源实际安装位置的原因造成探测器检测到的放射粒子数在实际液面达到85%时就饱和了,实际液面在85%以上时,与显示液面不符。为了满足显示要求,必须把线性范围人为下移进行修正[3]。

2 改造内容及措施

通过对现场的勘查和分析,有3 个主要问题需要解决:探测器的灵敏度低,不满足测量需求;放射粒子的有效发射区域偏高;探测器反复维修后的状态不稳定。针对上述问题,采取了一系列改进措施。

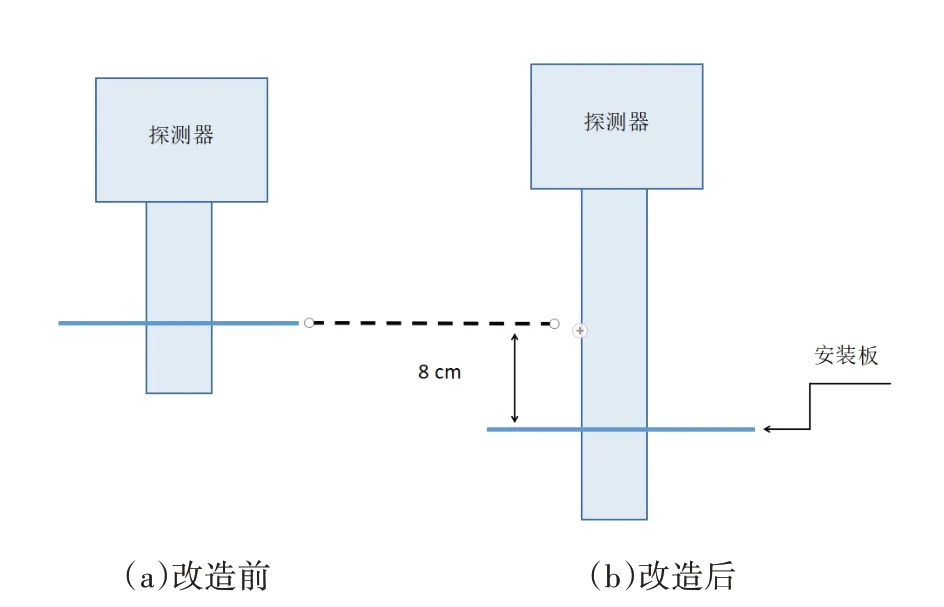

2.1 探测器改造

对在线使用的探测器进行改造,增加了探测器的长度,比原探测器加长了8 cm,结晶器探测器改造示意图如图2所示。确保探测器在结晶器内插入的有效深度,缩短与放射源之间的距离,提高液面检测的灵敏度。

图2 结晶器探测器改造示意图

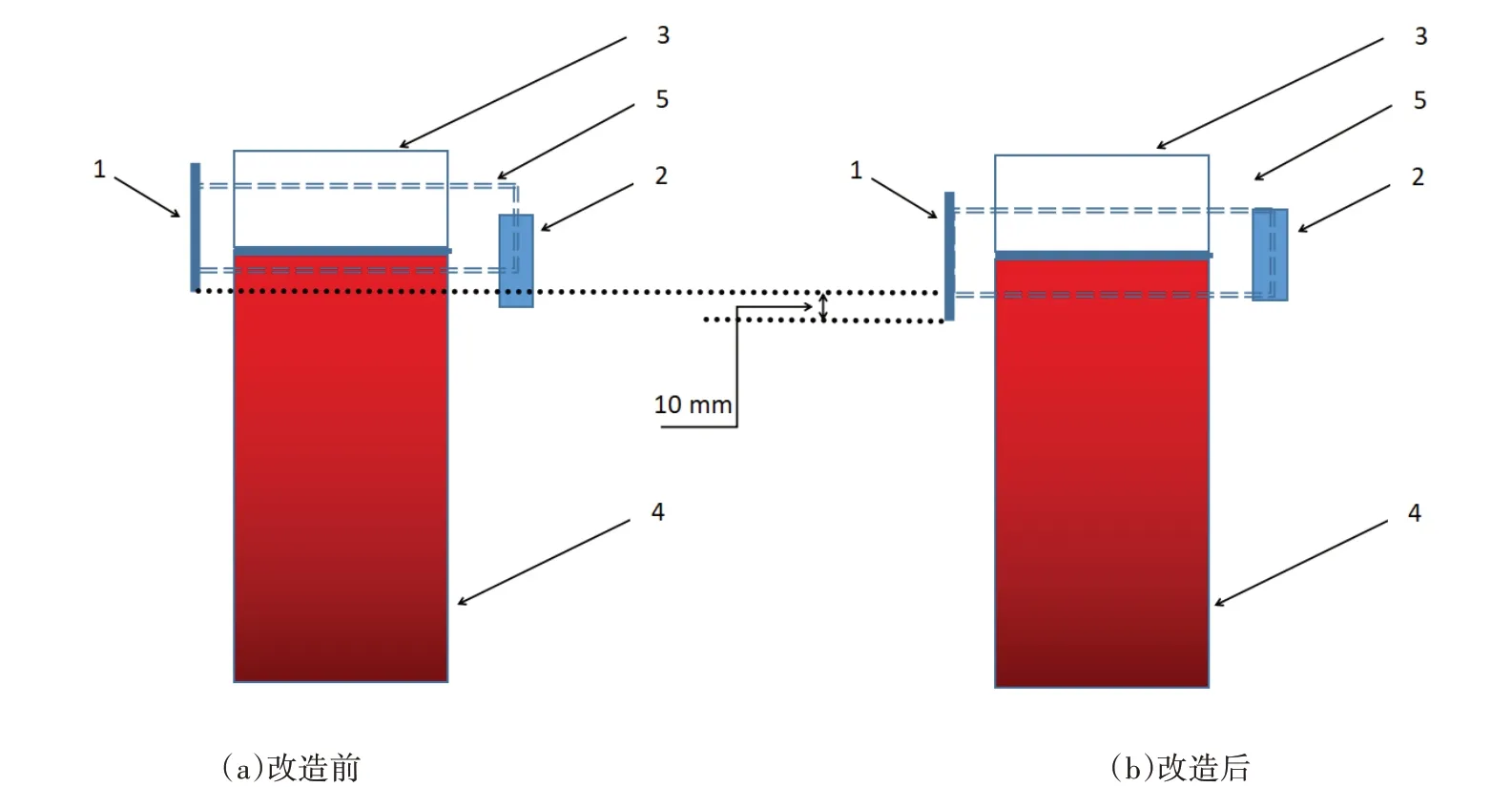

2.2 改造结晶器内放射源位置

在结晶器内重新设计放射源的安装位置,让放射源粒子的有效发射范围与需要测量的液面范围一致。放射源在洁净器内的安装位置下移了10 mm,解决了放射粒子范围偏高的问题。结晶器液面检测放射源安装位置改造图如图3 所示。改造后,放射粒子测量都在有效液面控制范围内,效果明显。

图3 结晶器液面检测放射源安装位置改造图

2.3 改进探测器维修标准

统一探测器维修的修复标准,修复后在相同条件下进行测试,安装在同一结晶器内接收的放射粒子数基准值不少于4 000 计数。基准计数增加后,测量的偏差就会减少,测量的准确性和稳定性得到有效提升。同时相同结晶器的标定线性数据可以通用,减少了频繁校验结晶器钢水液面的工作。

3 实施效果

3.1 液面精度提升

攻关前后液面控制精度得到了提高,结晶器液面控制稳定性收效显著,结晶器钢水液面控制精度稳定在±3 mm之内。

3.2 水口侵蚀范围缩小

由于钢水液面波动值降低,下水口渣线侵蚀范围由原来的4~6 mm 降低到2~3 mm,结晶器内钢水液面始终稳定地控制在2~3 mm 内,大大降低了漏钢的概率,同时对于提高铸坯质量起到一定的作用。

3.3 探头维修质量稳定

统一探测器维修、测试要求,液面检测线性参数均以真实数据输入,测量准确性、稳定性提升效果明显。更换结晶器后,不再需要重新标定钢水液面的高、低限值及线性度,减轻了设备维修人员的工作强度。

3.4 探测粒子数增加

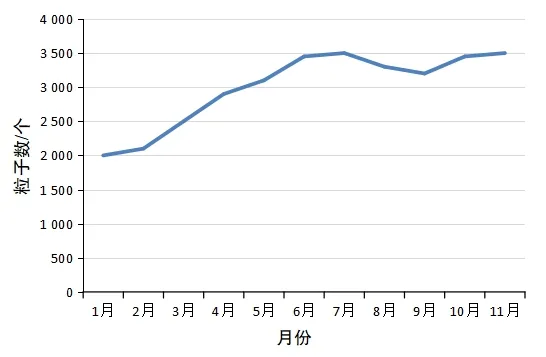

探测器加长改造后,结晶器检测平均粒子数明显增加,由开始的2 000 个增加到3 500 个。改造后结晶器检测平均粒子数的提升趋势图见图4。

图4 改造后结晶器检测每月平均粒子数的提升趋势图

3.5 故障时间降低

系统堵流故障次数比以前明显降低,改造后运行液面故障时间,从改造前120 min 下降到20 min时间以内,并长期保持稳定。

4 结论

通过对连铸机结晶器液面检测技术改造,克服了放射源衰减的影响,大大提高了钢水液面检测的精度,为塞棒自动控制创造了良好的条件,保障了自动浇钢液面的稳定控制。液面波动的减少,缩小了下水口渣线侵蚀范围。改造后结晶器钢水液面自动控制故障减少,降低了操作工的劳动强度,生产效率显著提升。结晶器液面检测的技术改造成功,对连铸的生产、品种控制具有十分重要的意义。