储能技术与动态无功补偿技术在低碳冶金中的应用

杨广磊,史 英,张剑锋

(1.济南德润实业有限公司,山东济南 250001;2.中电普瑞科技有限公司,北京 100025;3.山东钢铁股份有限公司莱芜分公司,山东济南 271104)

引言

相关数据显示,中国钢铁工业2021年碳排放总量占全国碳排放总量的15%左右,其中电力是钢铁行业除化石能源之外的第二大碳排放源,不断提升绿电的使用比例可大幅降低钢铁企业由于电力使用带来的隐含碳排放[1]。在有效提升废钢资源回收利用水平的同时,通过构建绿色低碳的新型冶金电力系统,提高太阳能、风能等清洁能源利用率,可促进钢铁工业清洁低碳发展。

1 冶金绿色微电网

1.1 冶金绿色微电网的结构与挑战

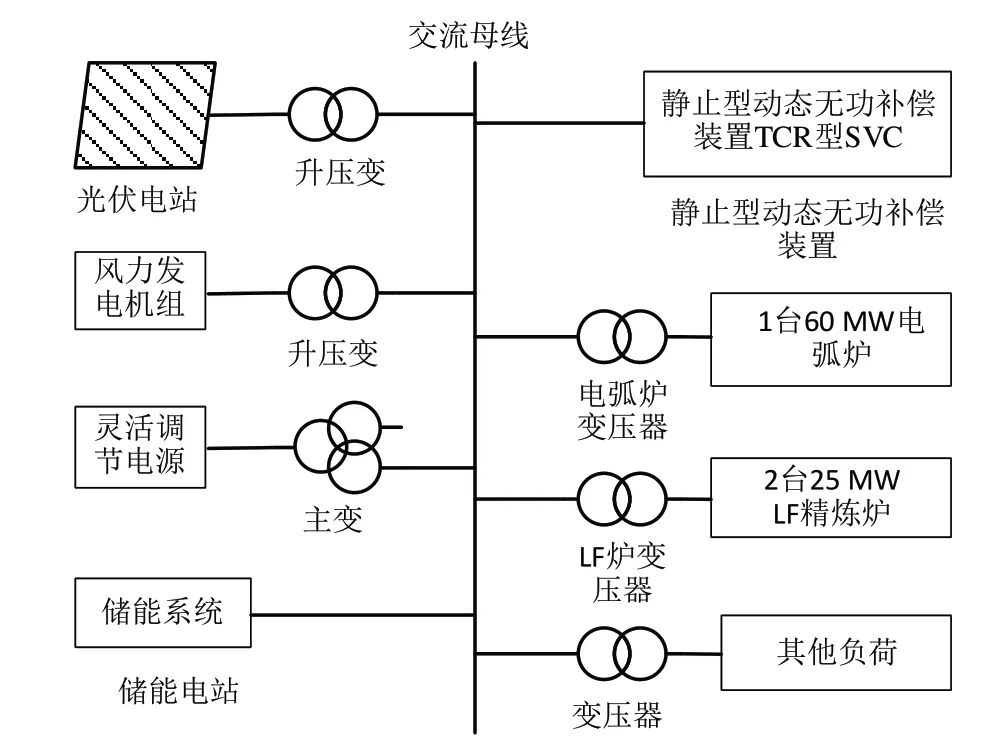

“源网荷储”协同互动的冶金绿色微电网以太阳能、风能等新能源为主,融合电源调节系统、储能系统和电能质量优化系统,通过优化控制,实现冶金电力系统能源供给零碳化,其拓扑结构见图1。

图1 绿色微电网拓扑结构示意图

高比例新能源的利用给电网带来清洁能源的同时也带来了以下的挑战。

(1)新能源发电波动叠加冶金系统冲击性负荷,导致电源侧与负荷侧双侧波动问题;

(2)由于新能源发电与负荷用电空间、时间尺度不一致,使电网的负荷均衡与综合调度复杂化;

(3)新能源叠加电力电子设备和冲击性负荷造成电压波动、谐波干扰、电网频率不稳定等电能质量问题。

传统电力系统无法有效应对以上问题,因此以新能源为主体的新型电力系统应运而生。新型冶金电力系统采用“源网荷储”协调运行模式,可以实现新能源高效利用、电能质量优化和各类负荷的友好接入。

1.2 负荷分析与储能方案

1.2.1 负荷规律分析

某变电站主体用电负荷为2 台25 MW 的LF 精炼炉和1台60 MW 的电弧炉,2022年1~12月现场负荷数据见表1。

表1 2022年负荷数据表

(1)项目当地容量计收的基本电价为每月28 元/kVA,最大需量基本电价是每月38 元/kVA。当月度内的15 min 平均负荷最大值小于变压器容量的74%时,采用最大需量计收最经济。

(2)由表1可知,负荷15 min 的平均最大需量分布在76~81 MW 范围内,均低于81.4 MW(110 MW×74%=81.4 MW)的门槛。功率大于71 MW 的次数为464 次,在500 次以内,而大于68 MW 的次数会超过1 100 次。负荷波动性较大,波动尖峰曲线较窄且后继有一定空闲间隔,连续1 h 内不会出现累计超30 min的76~81 MW高峰负荷。

1.2.2 储能技术方案

储能系统能够显著提高新能源的消纳水平,支撑分布式电网及微网,是新型电力系统的关键技术。针对图1 所示的某冶金项目,设计了一套磷酸铁锂电池型储能系统,实现削峰填谷、新能源消纳、容量备用等功能。

(1)储能容量与动作门槛值确定

根据负荷规律,储能充放电功率取5 MW,由于高峰负荷持续时间≤40 min,综合考虑成本和容量裕度,充放电倍率选择0.5,即储能容量为5 MW/10 MWh。储能动作门槛值定为71 MW,门槛值过低会导致储能装置频繁动作,影响其使用寿命。锂电池一般有较高的寿命次数,循环寿命≥5 000 次且容量保持率≥80%,浅充浅放对其实质寿命影响有限,放电深度低时有利于延长电池寿命[2]。

(2)方案设计

储能电站采用分布式能量块方阵,具备电能存储、功率变换、热管理、配电及精准消防能力,其系统拓扑结构见图2。

图2 储能系统拓扑结构示意图

储能系统由2 组分别为14 台和13 台186 kW/372 kWh 的能量块方阵组成,其功率为:186 kW×(14+13)=5.022 MW,其容量为:372 kWh×(14+13)=10.044 MWh,一次系统接线图见图3。

图3 储能系统一次接线示意图

能量块控制系统BCS 融合储能变流器(PCS)和电池管理系统(BMS)功能,通信实时性好,可以统一设置合理的交直流保护定值,消除二者交界处的保护盲区,实现快速全面的系统保护。内嵌削峰填谷、需量管理、光储控制、储充控制、高速调度等多种运行控制模式。

基于DSP/ARM+FPGA 的EMS 能量管理系统可实现千台能量块百毫秒级响应。采用百k 控制带宽、闭环谐振抑制算法和电网阻抗自动重构单元控制算法,在短路容量比SCR≥1.2 弱电网条件下可稳定运行。EMS 通过实时监测系统运行参数获得负载曲线,实时控制储能系统输出,实现了削峰填谷、需求侧响应、新能源消纳等功能,运行曲线见图4。

图4 加载储能系统后负荷曲线图

图4中,曲线a为储能装置投运后的系统功率曲线;曲线b为储能装置的充放电曲线,放电时其功率为负值。

储能技术作为新型冶金电力系统的关键支撑技术,增加了系统柔性,通过耦合炼钢生产工艺和储能系统的控制策略,解决了部分新能源波动、冲击性负荷干扰与经济性之间的多重矛盾,为今后储能技术在钢铁工业的进一步利用提供参考。

2 钢铁冶金系统电能质量优化方案

2.1 钢铁冶金系统的电能质量问题

利用LF 精炼炉的电弧热源和钢液余温熔化废钢,可显著提高废钢冶炼比例并促进节能减排,但同时也存在加废钢前后温差大、倒渣及埋弧次数增多等问题。部分电流特征与电弧炉较类似,二者都会造成谐波、负序、功率因数低、电压波动和闪变等电能质量问题,严重影响供电系统的可靠性和其它设备的安全。针对上述问题,利用静止型动态无功补偿装置SVC(Static Var Compensator,以下简称SVC)可以进行综合治理。储能系统具有动态无功调节能力,额定无功容量为5 MVar,在其它运行模式满功率运行的情况下,仍可输出约2.25 MVar 的无功,作为其附加功能,可以与SVC 协调控制。鉴于电弧炉与LF 精炼炉生产时产生的无功冲击远大于2.25 MVar,根据负荷特征最终确定SVC 容量为130 MVar,其全数字控制系统以32 位浮点运算器DSP-TMS320F28335 为处理核心,根据负荷的变化情况,采用相应的控制策略,通过控制晶闸管导通角的大小实现晶闸管相控电抗器TCR(Thyristor Controlled Reactor,以下简称TCR)基波电流的连续控制,使其产生连续变化的感性无功,达到最优控制效果。

2.2 SVC系统组成

SVC 主要由滤波器组FC(以下简称FC)和TCR构成,其拓扑结构见图5。

图5 SVC系统拓扑结构图

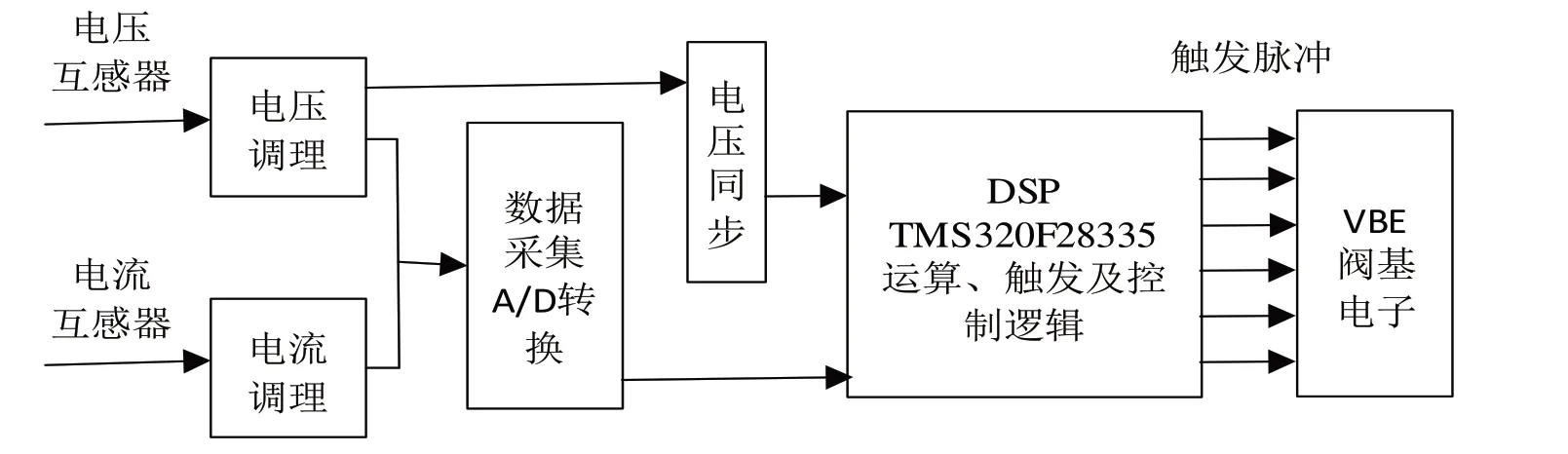

FC 部分主要用于提供容性无功功率和滤除谐波电流。全数字控制由多个功能单元组成,通过分层式的构成方式实现对多个监控量的采集与控制,其系统结构见图6。

图6 SVC全数字控制系统结构图

SVC 全数字控制系统包括信号调理、数据采集与A/D 转换、电压同步和DSP 运算等功能模块。各功能模块通过Ether CAT 实时控制技术实现快速响应,提高了系统可靠性和灵活性。

2.3 SVC控制原理分析

2.3.1 信号调理与数据采集

电压与电流调理单元通过二次变送、采样、滤波等措施,快速实现电压与电流的精确检测。利用A/D 转换芯片对信号调理部分输出的电压、电流信号进行模数转换并经光电隔离后传送入DSP,完成导纳计算并生成触发脉冲,光电隔离提高了控制系统的抗干扰性能。

2.3.2 同步信号

快速准确获取电网基波电压的相位角是SVC控制系统动态和稳态控制性能的必要条件之一。电压同步单元采用DSP+FPGA 架构,利用过零检测电路将电压正弦波信号转换为方波信号,方波信号的前沿分别对应于电压信号相位为0°、100°、165°处,作为控制逻辑计时的基准。该方波信号的获取采用了数字化处理技术,克服了传统模拟锁相环直流零点漂移、器件饱和及易受电源和环境温度变化影响等缺点[3]。相位0°电压同步方波是触发计时的基准,为晶闸管的触发角提供精准的过零信号。触发延迟角α的有效移相范围为90°~180°,设立100°、165°为触发保护窗口的前后沿,可保证触发脉冲只能在正向触发角为100°~165°和负向触发角为280°~345°范围内触发。

2.3.3 调节运算与触发控制

数据完成采样后,DSP 最高以150 MHz 的主频进行浮点运算得到TCR 等效电纳,最终得到晶闸管触发角,并以数字形式分别发送至三片可编程逻辑阵列(CPLD)中,然后以约0.05°的计数脉冲进行计数并发出三相触发脉冲至VBE 阀基电子部分(VBE-Valve Base Electronics),VBE 将触发脉冲转换为符合时序要求的光信号脉冲,经光纤传送至阀组高电位板(TE 板)解码后完成晶闸管的触发。同时,VBE 对阀组TE 板回报信号进行解码,实时监测阀组的工作状态并将其上报控制系统。

阀组的工作状态包括导通状态、阀故障、阀组保护性触发BOD(Break Over Diode)等信号。当晶闸管击穿数目大于设定值时,通过IO口向CPU发送紧急故障信号并跳闸,对阀单元进行及时可靠的保护。

2.4 控制策略

针对钢铁工业突出的电能质量问题,以瞬时无功功率理论为基础,实时检测系统无功功率,实现快速精准的动态调节。对于基波而言,晶闸管控制的电抗器可看作一个可控的电纳,其等效电纳B与触发角α的关系如式(1)。

式中:B——相控电抗器电纳,S;

ωL——相控电抗器的基波电抗,Ω;

α——触发控制角,(°)。

2.4.1 无功调节控制模式

为提高系统柔性,设计的SVC 系统采用多种控制模式见图7。无功调节模式一般应用于三相基本平衡的负载。该模式下,FC滤波支路提供固定的容性无功功率QC,相控电抗器提供连续可调的感性无功值QTCR,感性无功与容性无功相抵消,维持系统的无功平衡,如式(2)。

式中:QN——系统无功功率(为常数或0),kVar;

QL——负载无功功率,kVar;

QC——滤波支路总无功功率,kVar;

QTCR——相控电抗器无功功率,kVar。

根据有关三相电路瞬时无功功率理论[4],推算三相瞬时无功总功率Qm如式(3)。

式中:Qm——三相瞬时无功总功率,kVar;

uab、ubc、uca——系统线电压的瞬时值,V;

ia、ib、ic——电力系统各相电流瞬时值,A;

T——采样周期,ms。

DSP 通过对母线总的电压和电流的采样分析,实时计算系统瞬时无功功率,并与参考值进行比较得到控制偏差,由式(4)得出TCR的等效电纳。

式中:B——TCR等效电纳,S;

Q——系统三相瞬时无功总功率(Q符号规定:容性无功为负,感性无功为正),kVar;

U——三相电压(线电压)有效值的平均值,kV。

控制系统根据式(1)、式(3)、式(4),经过计算和查询触发角与电纳对应表,得出晶闸管的触发角偏差并最终得到其触发角。

2.4.2 负荷无功跟踪模式

负荷无功跟踪模式采用STEINMETZ(施泰因梅茨)电纳平衡补偿理论和基于瞬时无功功率理论的补偿导纳算法,通过补偿基波无功电流和基波负序电流实现平衡化补偿。控制策略以各相无功电流的有效值表示的补偿导纳计算方法为基础[5],控制系统采用闭环和开环相结合的方式,通过对母线电压、SVC各支路电流和负荷电流的计算,并对母线电压和电流采用加权控制的方法实现了对剧烈冲击性负荷的快速动态无功补偿和分相调节。在提高功率因数的同时,抑制负序电流,实现系统三相平衡化。

2.5 SVC应用效果分析

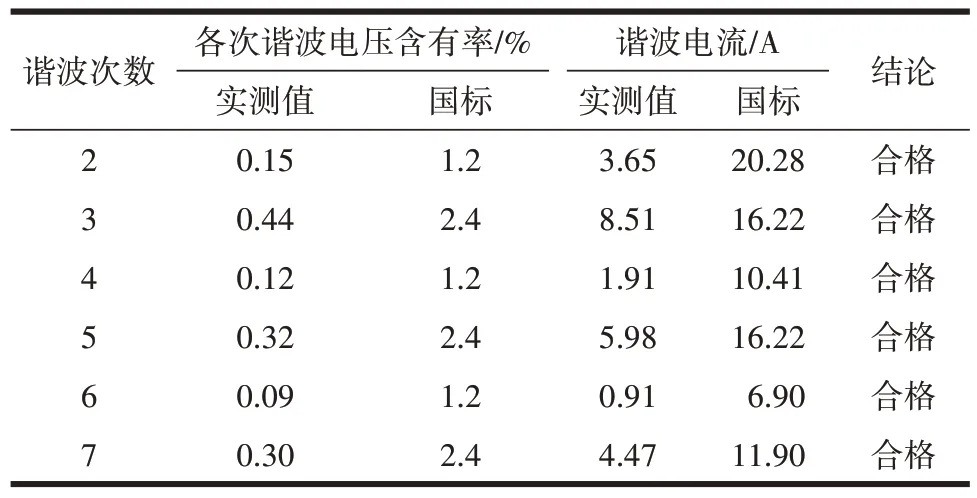

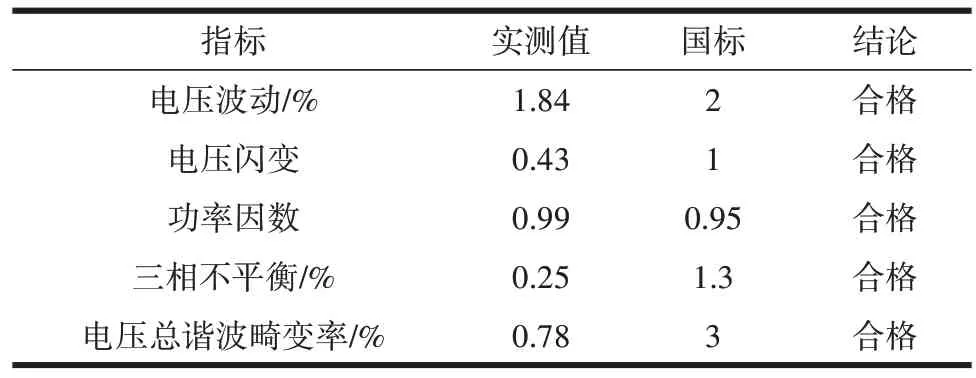

35 kV 母线各次谐波电压含有率、谐波电流等电能质量测试数据见表2、表3。

表2 35 kV母线谐波电压与谐波电流

表3 35 kV母线其它电能质量指标

测试结果表明:SVC在提高功率因数、抑制电压波动和闪变、改善三相不平衡等方面有较好的效果。

3 结论与展望

针对钢铁工业低碳发展中有关大规模清洁能源利用与废钢回收利用,构建了冶金绿色微电网的初步模型,通过钢铁工业场景储能系统的初步设计,可促进储能技术在钢铁工业的应用。针对钢铁冶金电力系统电能质量问题,通过多种控制策略保证了SVC 的动态性能和调节精度,为新型冶金电力系统的安全稳定运行提供了保障。未来,新型冶金电力系统将通过多机协调控制策略对发电、输电、负荷、储能等环节进行协同控制,在实现太阳能、风能等清洁能源大规模应用的同时实现实时的功率平衡,满足用户用电质量要求,实现钢铁工业的低碳绿色发展。