热处理炉热处理效率提升的探索

郭 峰,王曼娟,尚 建,李宜轩

(马钢股份有限公司,安徽马鞍山 243000)

前言

热处理是采用适当的方式对金属材料或工件进行加热、保温和冷却以获得预期的组织结构与性能的工艺[1]。热处理炉则是进行热处理工艺时使用的加热设备,常用的有箱式电阻炉、台车炉、井式炉等,是影响热处理工艺的决定性影响设备。热处理炉包含各类加热装置、辅助系统等,主要依靠电力、天然气等能源广泛应用于生产制造各个领域。提升热处理炉加热元件对电能、燃气能等转换为热能的转换效率,是有效降低能源消耗的方法。从理论上来说增加吸收热量、减少气体泄漏以及降低加热炉体系散热是提高效率的三大因素[2]。在实际应用过程中炉体的均匀性、升降温度等因素是制约热处理效率的关键。为了解决实际生产过程当中出现的各类问题,对炉体设计、维护保养方案等方面进行优化,有助于提升热处理炉的热处理效率。

1 存在问题

1.1 炉温均匀性不足

实际试料只装载在温度较均匀的部位,造成多个热处理炉有效加热区不足。为了验证炉温均匀性的差距,选取炉内10 点检测950 ℃及650 ℃均匀性情况,具体检测数据见表1及表2。

表1 炉内950 ℃均匀性检测数据表

表2 炉内650 ℃均匀性检测数据表

从表1 及表2 可以看出,与设定温度相比最大温差达到27 ℃,炉内各点温差达到29 ℃,而有些高端材料其热处理窗口约为20 ℃左右。炉内温度未能得到有效控制,炉内温度均匀性不能满足高端材料的热处理要求。

1.2 加热速率较慢

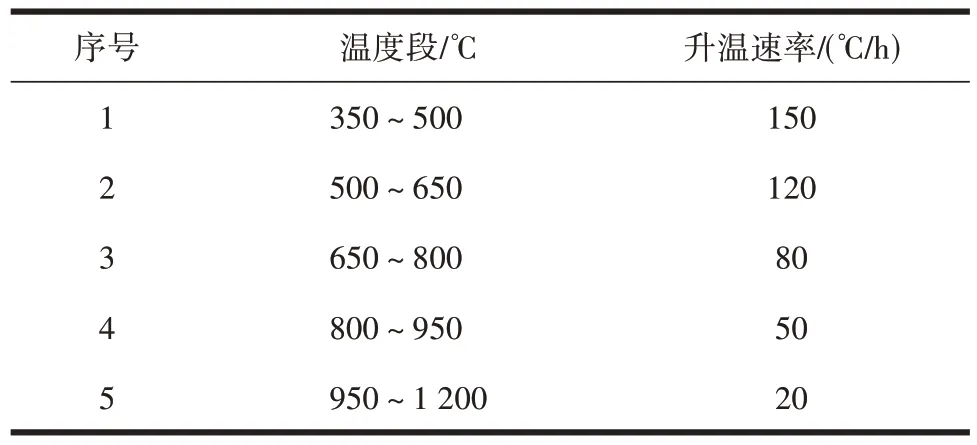

对于多温度段处理的工件往往加热速率热处理效果不理想。为了验证加热速率提升的实际情况,对于350 ℃至1 200 ℃的升温速率进行检测,具体数据见表3。

表3 各温度升温速率表

从表3可看出升温速率在低温段最快150 ℃/h,而高温段则降至20 ℃/h。为了满足不同温度段的热处理需求,往往需要多台热处理炉设定不同温度协作完成。根据工件量统计每日100 余块处理量,如有2至3个温度段则需要20余台热处理炉共同完成。这一方面带来较大的能源浪费,另一方面需要投入较多的设备,对于场地、人员的要求较高。

随着热处理需求的增多、炉体使用年限增长,炉温均匀性不足和加热速率较慢成为制约热处理效率的关键。

2 热处理效率提升优化方案

2.1 加热元件排布优化

为了确保炉膛温度的均匀性,对加热元件的排布进行优化。加热元件选用HRE 电阻带,其具有耐高温、抗氧化、耐腐蚀、升温快、寿命长、高温变形小等优点。排布形式由原来的直线形排布优化成波浪形,能够增加加热元件面积和电阻带在炉内分布的均匀性。为了确保加热元件的稳固,利用耐火陶钉将其固定在炉壁的基础上,炉底采用同材质电阻带绕制成带状固定在炉底搁砖上。

2.2 炉衬及炉底设计优化

升温速率与设计的额定功率以及密封效果等有较大的关系。功率输出及仪表程序给定等均能影响炉子的升温速率[3]。良好的炉体密封性可以减少从炉体中逸出的热量,减少能源浪费,因此应对炉体的密封性进行优化。

近年来,一些新型的保温材料也开始被应用于热处理炉的保温,比如硅酸铝纤维毡、硅酸铝毯、陶瓷纤维毯等。从节能及延长使用寿命方面考虑,炉衬材质尝试采用含锆环保陶瓷纤维折叠块。含锆纤维导热系数可以达到0.151 W/(m·K),远超一般纤维棉0.18 W/(m·K)的导热系数。使用背衬30 mm 厚平铺纤维毯,进一步提高保温材料的整体性,纤维炉衬厚度为350 mm,可使炉体表面温度达到国家一等炉标准,满足节能降耗需要。从工艺方面考虑,要求热处理炉升、降温速度快,因此需要炉衬热惰性小(即储热量小)。采用全纤维炉衬,可大幅度降低炉衬升、降温过程的蓄热量,提高温度响应速度。

炉底(指台车面)内衬与荷载直接接触的工作层采用二级高铝砖,中间的轻质隔热材料起到分散荷载作用。为进一步提高耐材的整体密闭性能,绝热层采用无石棉硬硅钙板,其承载能力强、导热系数低,是性能优异的台车炉底绝热材料。优化后具体炉衬及炉底结构见图1。

图1 优化后的炉衬及炉底结构

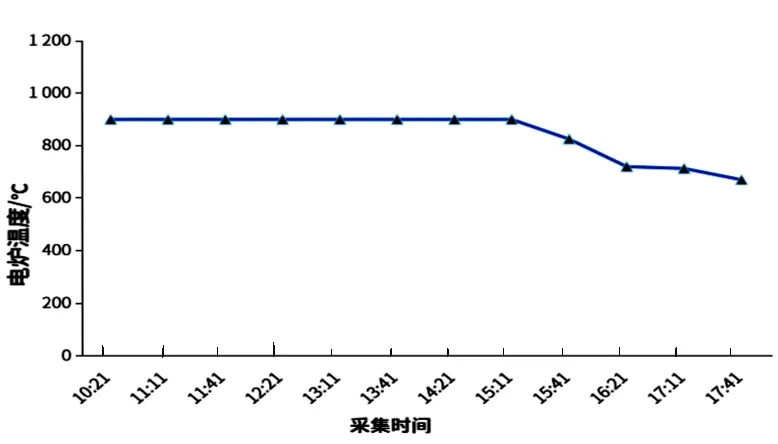

2.3 温控系统优化

为了提高高温效率,需对炉体设计进行优化,并同步优化控制系统。通过控制炉温、淬火温度等参数来控制工件的淬火效果;通过控制炉体内部的湿度、氧气含量等参数,来控制工件的氧化程度;通过控制淬火液的流量、压力等参数,来控制工件的冷却速度。根据实际情况采用不同的控制策略可以达到更好的淬火效果和生产效率。优化后的温控系统可以实时反馈温度变化情况,优化后的电炉温度曲线见图2。

图2 优化温控系统后的电炉温度曲线

2.4 热处理炉保养方案优化

热处理炉内部材料老化、电器元件损坏等也是导致加热效率不足的原因,很多使用者往往忽视这方面原因。

根据日常使用频次应对热处理炉各部件进行定期维护。对炉膛及炉底板下的氧化物(包括电阻带下)应进行定期清洁,并检查加热元件的使用情况。加热元件经短期使用后便不得拗折、碰撞,如尚未严重腐蚀而折断时,可用与电炉丝相同的材料通过402 不锈钢焊条焊接,若加热元件严重腐蚀不能使用时,则应另行更换。同时应定期检查炉衬(炉底)的使用情况,若有轻微损坏(如搁砖松动、脱落等)可用泥浆涂抹砌筑。炉衬重砌后,亦应按烘炉工艺要求进行烘干。热电偶的使用情况应作为重点进行定期检查,防止因热电偶的损坏造成测温不准。

3 热处理炉热处理效率优化效果验证

3.1 对于加热效率的测定

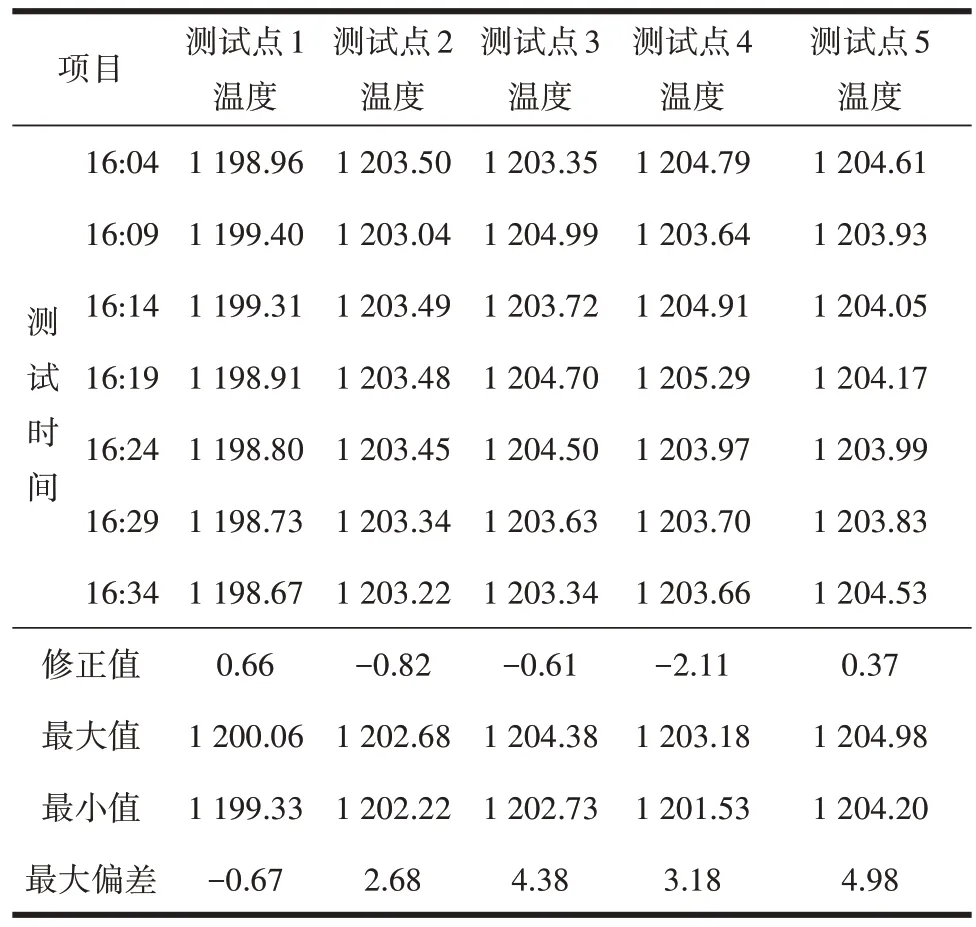

根据《箱式电阻炉校准规范》(JJF 1376-2012)对优化后的退火炉进行多温度段测试,共测试了180 ℃、350 ℃、550 ℃、750 ℃、850 ℃、1 000 ℃和1 200 ℃共7 个温度段。测试结果显示温度段为180 ℃时,测试点3 的温度差最大,达到+4.99 ℃;温度段为1 200 ℃时,测试点1 的温度差最小,仅为-0.67 ℃。半小时最大保温偏差均小于5 ℃,温度均匀性得到明显提升。180 ℃和1 200 ℃时的测试数据统计分别见表4和表5。

表4 180 ℃测试数据统计表 ℃

表5 1 200 ℃测试数据统计表 ℃

3.2 热处理效果的验证

对改造前热处理材料出现的黏片、加热不均匀等情况进行验证。验证结果显示硅钢、船板等试样中温处理后无氧化,符合退火处理后试样表面质量要求(如图3 所示)。选取多规格、多种类试样金相组织进行评定,验证了试料的组织符合理论变化。试验结果表明改造后的热处理炉实际应用效果良好,符合生产的实际需要。

图3 热处理后试样

3.3 升温速率提升的验证

为验证升温速率的提升,对改造后的热处理炉进行各温度段升温速率测试,各温度段升温速率对比见表6,可以看出升温速率均得到了有效提升。

4 结果及探讨

热处理炉广泛应用于工业生产中,其加热效率的提升有重要意义。本文根据实测数据对热处理炉进行了优化设计,并对改造结果进行了验证。验证结果表明改造后热处理炉加热效率更高,能更好满足生产需要。

经过优化后热处理炉升温效率的提升较为明显。在实际生产过程中需要反复调节不同的温度,根据试验数据550 ℃以下时,热处理炉降温速率明显低于1 200 ℃到600 ℃时,因此对于需要反复降温、升温的应用场景仍有优化空间。笔者后期也将开展对于降温、保温、升温全热处理流程的探索,以期能够优化热处理流程,进一步降低能耗、提高热处理效率。