铁水预处理脱硫系统工艺设备技术改造

朱欣林,刘 威,赵 滨

(马鞍山钢铁股份有限公司长材事业部,安徽马鞍山 243000)

前言

硫元素是钢中常见的杂质元素,对钢材的性能有诸多影响,不仅容易造成钢的热脆现象,还会对钢材的力学性能、抗侵蚀性能和焊接性能造成影响,所以在生产过程中需要对其进行控制。铁水预处理是对铁水进行预脱硫的重要手段,目前主要有搅拌法(KR 法)和喷吹法两种工艺方法,其中喷吹法又分为单喷金属镁和混喷石灰加镁粉的复合喷吹法,两种工艺在技术上都已经相当成熟[1]。

马钢长材事业部炼钢一分厂(以下简称炼钢一分厂)配有2座铁水预处理站:1#铁水预处理系统采用混喷石灰加镁粉工艺,2#铁水预处理系统采用单喷金属镁粉工艺。

在实际使用过程中,2#铁水预处理站单喷镁粉的工艺方式运行不稳定,喷吹效果不理想,脱硫过程中反应强烈并常伴有较大喷溅,不仅制约铁水预处理的效率,还对设备运行的稳定性和人员安全性造成影响,需要对其进行技术改造。

1 脱硫工艺分析

1.1 单喷镁粉脱硫工艺简析

单喷镁粉型铁水预处理工艺是用氮气输送镁粉,通过喷枪将镁粉喷入铁水罐,镁粉与铁水进行反应,达到脱硫的目的。此设备运行时纯镁粉与铁水会产生剧烈反应,并且由于镁粉本身的流动性较差,使得镁粉在管道内输送时的速率不均匀,常出现镁粉间断性流量较大现象。以上问题叠加,经常导致喷枪末端发生喷爆现象,造成较大规模铁水喷溅,故障率高,铁水损耗大。

1.2 混喷石灰加镁粉脱硫工艺简析

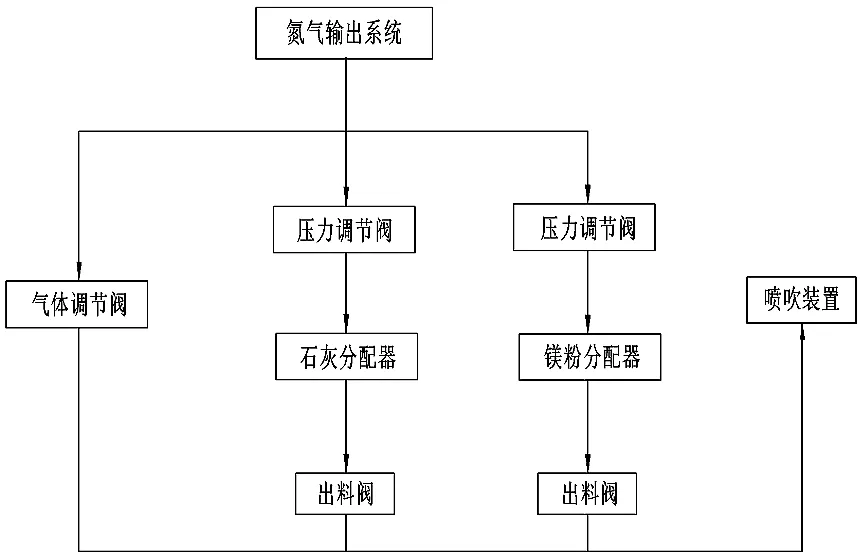

混喷石灰加镁粉铁水预处理工艺是用氮气输送流态化的石灰粉和镁粉混合物,使混合物进入铁水内部进行脱硫造渣。混合了石灰后,镁粉纯度下降,且以流动性能优良的流态化石灰为辅助输送镁粉,输送速率更加稳定,反应更加平稳。相比之下,混喷石灰加镁粉工艺方式脱硫过程更加稳定,更有利于现场的生产顺行。混喷石灰加镁粉铁水预处理工艺流程简图见图1。

图1 混喷石灰加镁粉铁水预处理工艺流程简图

2 热力学条件分析

采用单喷镁粉进行铁水预处理时,Mg元素与铁水中的S 元素发生反应,生成MgS,达到脱硫的目的[2]。

当采用混喷石灰加镁粉进行铁水预处理时,由于铁水中存在石灰(CaO),在铁水温度条件下,S 元素与Ca 元素的亲和力比S 元素与Mg 元素的亲和力更强,所以生成的MgS 会进一步与CaO 反应生成MgO与CaS,即脱硫的最终产物是MgO与CaS[3]。

采用单喷镁粉进行铁水预处理时,脱硫反应的产物是MgS;采用混喷石灰加镁粉进行铁水预处理时,脱硫产物是更稳定的CaS[4]。相比较之下,混喷具有更稳定的铁水深脱硫效果,且由于钝化镁粉价格相对高昂,所以采用混喷工艺还能够降低生产成本。

3 设备改造升级及自动控制

经过对两种预处理工艺方式的对比分析,决定对2#铁水预处理站单喷镁粉脱硫工艺进行改造,将其改成镁粉加石灰混喷的脱硫工艺,完成国产化的混喷型铁水预处理系统。

3.1 设备升级改造

为最大限度节约升级改造成本,本次设备升级改造并不是推倒重建,而是在充分利用原设备基础的前提下,进行重新设计与优化,大幅节约改造成本并缩短改造工期。

(1)设计了喷枪安装过渡结构,在不改变原喷枪升降设备的前提下,实现混喷型喷枪快速更换。

(2)设计了镁粉与石灰原料大仓Y型分支结构,利用原有进口一站大仓,单独增设小罐分配器,直接旁路分支铺设安装相应调节阀、控制器、喷吹管等设备。

(3)根据混喷工艺,进行工艺设备国产化选型,充分选用国产设备代替进口设备,降低改造成本,整体系统升级,国产化备件使用率达到95%。

(4)原先两套脱硫的液压站分布在相应的扒渣操作间,造成扒渣间空间位置狭小,且扒渣机回转轴承因空间布局限制,无法快速检修,一旦发生回转故障,需花费数日进行平台拆除方可进行检修。本次改造将扒渣间液压站移位,上、下平台贯通,增设龙门横梁,设置活动盖板,这样在扒渣机回转结构出现故障时,打开活动盖板,利用龙门横梁吊装提升扒渣机后,即可直接进行在线修复,为今后设备检修维护带来便捷。

3.2 自动控制系统改造

根据混喷型工艺要求,原单喷型设备需要进行更新改造。为节约成本,充分研究原有基础可利用率,最终仅将喷枪座和旧镁粉仓进行了拆除,整个喷枪升降传动装置程序改进后继续使用,增建镁粉分配器和石灰分配器,根据空间布局采用大弧弯铺设喷吹管路,减少输送阻力,根据总体的升级改造设计方案要求,结合现场的实际需求和经验积累,建立趋于完善的国产设备模型及工艺操作模型,实现国产化升级改造。

(1)基础网络架构:采用西门子Profibus-DP 网络实现CPU、喷枪变频器、ET-200M 远程站之间的通信,2 台操作员工作站通过工业以太网与PLC 系统实现通信。

(2)喷枪自动控制:采用S120 变频器对喷枪电机进行变频控制,设置1只喷枪位置编码,用于喷枪枪位检测和高低速以及行程控制。

(3)铁水车自动控制:采用SEW 变频控制,站内和站外分别设置减速限位和到位限位,用于铁水车的准确定位和到位停产控制。铁水车利用车体油缸可以实现倾翻操作。

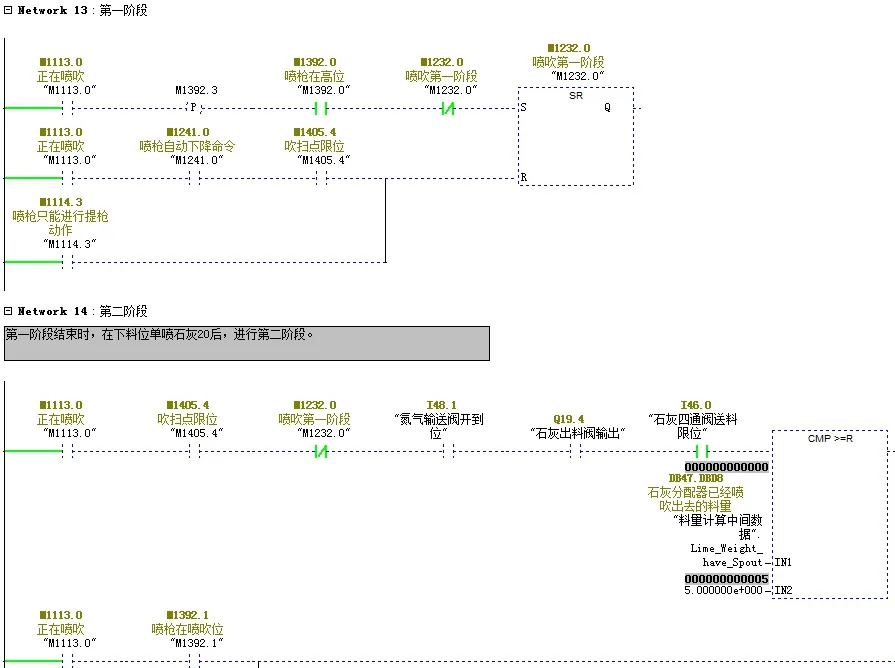

(4)加料和喷吹料位控制:从大仓往2#站进行加料控制,通过1#站石灰和镁粉大仓的料位信息,控制2#站分配器罐的加料。喷吹过程中对石灰和镁粉分配器重量设置最低重量保护。分配器往喷吹管道下料采用孔板结构,为防止孔板堵料,对孔板增加自动吹扫控制。部分加料控制程序见图2。

图2 加料控制程序(部分)

(5)喷吹自动化控制:输入进站铁水温度、铁水重量、铁水进站硫含量、出站目标硫含量,在HMI 中点击计算后,系统将自动计算出脱硫所需的镁粉量。在一键下枪喷吹控制逻辑中,石灰下料的速率值参与联锁提枪,当喷吹完所需要的镁粉数量后,喷枪自动提枪至等待位,进行5次脉冲模式吹扫后,再自动提到最高位完成本炉铁水的脱硫喷吹。部分喷吹控制程序见图3。

图3 喷吹控制程序(部分)

3.3 改造后工艺参数调试

系统设备建设完成后进入调试阶段,根据前期计算出的输送气体压力和喷枪出口压力数据进行调试,制定初调和终调方案。初调时采用空罐喷吹,分别按照单吹石灰、单吹镁粉、混喷镁粉加石灰的步骤逐步进行调试。检查空罐混喷时的走料平稳性满足要求后,进行满罐调试,此为终调即正常生产状态的调试。带载荷后的数据进行了部分调整和修正,完成关键核心参数氮气主输送进口压力、喷枪出口压力、石灰分配器压力、镁粉分配器压力以及喷枪高度的工艺技术指标数据。在喷吹主管道为DN25 的条件下,各参数工艺技术指标数据为:氮气主输送进口压力为1~1.2 MPa,喷枪出口压力为350 kPa,石灰分配器压力为340 kPa,镁粉分配器压力为320 kPa,喷枪高度为距罐底300~500 mm。经过1个月的试运行,混喷压力稳定,现场喷吹过程中金属反应平稳,给料均匀无喷溅,脱硫效果满足工艺技术要求。

4 实际应用效果

4.1 设备运行情况

改造后的2#铁水预处理站已投入运行1 年,与1#铁水预处理控制系统相比更加简单。通过对调节阀的持续优化,使石灰与镁粉分配器氮气设定压力与实际压力差值控制在±5 kPa 以内,石灰和镁粉分配器的设定压力与实际压力对比情况见图4。从图4 可以看出,整个喷吹过程压力稳定。改造后设备运行平稳且故障率低,取得的效果超出了预期目标。

图4 分配器设定压力与实际压力对比图

4.2 脱硫效果对比

2#铁水预处理站由单喷镁粉改造成混喷镁粉加石灰工艺对铁水进行脱硫后,脱硫效率更快、效果更好,改造前、后铁水脱硫数据对比见表1。

表1 改造前、后铁水脱硫数据对比

由表1可看出,改造前、后相关技术数据对比差别较为明显,采用混喷镁粉加石灰工艺使得脱硫后铁水中S含量更低,比单喷镁粉时降低了25%,每罐铁水处理周期减少3 min,同时镁粉用量也减少了0.07 kg/t铁,分厂每月铁水处理量约4.5 万t。按照目前镁粉价格34 000 元/t,流态化石灰价格1 000 元/t计算,则改造后每年降低脱硫剂使用成本47.52 万元;同时由于改造后脱硫过程平稳,处理过程中可减少铁水喷溅量7.5 kg/t铁,按照差价200 元/t钢计算,每年可创造效益81 万元,则改造后每年可创造效益128.52 万元。

5 结论

改造后的2#铁水预处理站操作简单、运行稳定,能够满足现场生产的需要。

(1)实现了由单喷镁粉脱硫向混喷镁粉加石灰脱硫工艺的转变,操作控制系统更加简单,喷吹过程压力更加稳定,设备运行平稳且故障率低,设备维护成本降低,取得了较好效果。

(2)采用混喷镁粉加石灰工艺,脱硫后铁水中S 含量更低,每罐铁水处理周期减少,镁粉用量降低,节约了脱硫成本。