建筑项目工程钢结构安装施工技术研究

张玉柱,尹凯正,武美振,程洋洋,李庆磊

(中国建筑第二工程局有限公司,北京 100000)

1 引言

钢结构在建筑工程中的应用越来越广泛[1]。钢结构具有自重轻、强度高、施工周期短、环保等优点,因此,在大型公共建筑、工业厂房、桥梁等领域得到了广泛应用[2]。为此,本文以雄安新区至北京大兴国际机场快线配属车辆基地中的联合检修库工程为例,对建筑项目工程钢结构安装施工技术进行深入研究。

2 工程概况

本工程为雄安新区至北京大兴国际机场快线的配属车辆基地,属于五标段,位于雄安高铁站东北侧,地处昝岗组团边缘区域,荣乌高速、杨庄村以南,昝板路以西的地块内。整个车辆基地从功能上分为轨道交通指挥中心和库区,库区分别有运用库、不落轮镟库、联合检修库及咽喉区,我单位承建的是轨道交通指挥中心和联合检修库,联合检修库为上盖开发模式,库内层高为13.6 m,库外为8.5 m,首层为车辆基地检修库用房,在首层顶部设置隔震层,隔震层以上为8 层剪力墙住宅及覆土绿化,层高均为3.1 m,库内南侧局部为附属用房首层为钢结构楼承板夹层层高4.4 m,库外二层为二级开发小汽车车库层高4.7 m。

联合检修库主要为劲性钢结构。钢结构分布于W、V、U、R、Q、P 等12 条轴线。合计钢柱1500 根,钢板墙3 000 块,钢梁1 000 多根。整体用钢量约2.0 万t,钢材材质为Q355B。钢结构由钢柱、钢梁、钢板墙等组成的“一字形”“口字形”及“日字形”组合结构形式。

3 建筑项目工程钢结构安装施工流程

3.1 独钢柱安装施工流程

独钢柱安装施工具体流程如下。

1)基础垫层浇筑。在开始安装钢柱之前,首先进行基础垫层的浇筑。这为后续的安装过程提供了一个稳定的基础。

2)承台底板钢筋绑扎。在垫层上,进行承台底板钢筋的绑扎,为承台结构提供足够的强度。

3)钢板墙及钢柱支撑体系(预埋件)测量定位。利用全站仪对钢板墙及钢柱支撑体系(预埋件)进行测量定位,确保安装位置的准确性。定位准确后,开始安装支撑体系(套架,高度0.8~1.2 m)。套架与底板钢筋进行点焊固定,使整个结构更加稳定。

4)安装首节钢柱并拉设缆风绳。安装首节钢柱并拉设缆风绳,首节钢柱高2.5 m。缆风绳拉设要求:设置3 个方向,上端连接钢柱上部孔洞,用卡扣固定;下端连接预埋在混凝土中的钢筋环,用卡扣固定。钢柱与套架进行点焊固定后可拆除挂钩。

5)焊接首节钢柱。对首节钢柱进行焊接,确保其与套架牢固连接。

6)承台柱筋绑扎。在完成钢柱的安装和焊接后,进行承台柱筋的绑扎,使整个承台结构更加稳固。钢筋绑扎完成后拆除缆风绳。

7)浇筑承台混凝土。在所有钢结构和钢筋安装完毕后,进行承台混凝土的浇筑,进一步增强承台结构的稳定性。

8)安装二节钢柱。安装二节钢柱,二节钢柱高度6 m。拉设二节钢柱缆风绳、双夹板固定后拆除挂钩。

9)二节钢柱测量校正固定。对二节钢柱进行测量校正固定(加设码板),确保其位置准确。

10)焊接钢柱焊缝。对钢柱的焊缝进行焊接,并在完成焊接后进行探伤检测,确保焊缝质量合格。探伤检测合格后,将工程交给土建施工方继续施工。

11)后续第三节型钢柱施工,其施工步骤与上述过程基本一致。

3.2 钢柱钢板墙安装施工流程

钢柱钢板墙安装施工具体流程如下。

1)基础垫层浇筑。在开始安装钢柱和钢板墙之前,进行基础垫层的浇筑,并在此基础上做好安全防护措施,为后续的安装过程提供稳定的基础。

2)筏板底板钢筋绑扎。在垫层上,进行筏板底板钢筋的绑扎,为整个结构提供足够的强度。

3)钢板墙及钢柱支撑体系测量定位。利用全站仪对钢板墙及钢柱支撑体系进行测量定位,确保安装位置的准确性。定位准确后,开始安装支撑体系(套架,高度0.8~1.2 m)。套架与底板钢筋进行点焊固定,使整个结构更加稳定。

4)首节钢柱和钢板墙的安装。安装首节钢柱并拉设缆风绳,首节钢柱高3.6 m。缆风绳拉设要求:设置3 个方向,上端连接钢柱上部孔洞,用卡扣固定;下端连接预埋在混凝土中的钢筋环,用卡扣固定。钢柱与套架进行点焊固定后可拆除挂钩。然后安装首节钢板墙,微调固定、焊接码板(拆除首节钢柱缆风绳)。

5)焊接及检测。焊接首节钢板墙及钢柱焊缝(切割码板)。焊接完成后进行探伤检测,待检测合格后进行承台面筋绑扎并浇筑承台混凝土。

6)二节钢柱和钢板墙的安装。安装二节钢柱,钢柱高度10.4 m,(拉设二节钢柱缆风绳、双夹板固定)。二节钢柱测量校正固定(加设码板)。然后安装二节首段钢板墙(拆除二节钢柱缆风绳)。依次安装二段、三段、四段钢板墙[3]。

7)焊接及检测。焊接钢柱焊缝(切割码板)。焊接钢板墙横、立焊缝(切割码板)。焊接完成后进行焊缝探伤检测,检测合格后交给土建施工方继续施工。

3.3 钢梁安装施工流程

具体流程如下:

1)在地面将钢梁的端头连接板固定好,并绑扎吊绳。确保所有吊索具安全可靠后,开始起吊。

2)主梁吊至安装位置后,工人利用登高车平台升至作业面位置,用螺栓初步拧紧固定钢梁一端。

3)工人利用登高车升至作业面,用螺栓初步拧紧固定主梁另一端。

4)对主梁进行测量和校正,确保其位置和垂直度符合设计要求。

5)主梁调校完毕后,按照设计和规范要求,对螺栓进行终拧,确保固定牢固。

6)对主梁的腹板进行焊接,确保连接牢固可靠。

7)次梁吊至安装位置后,用螺栓初步拧紧固定次梁一端。

8)用螺栓初步拧紧固定次梁另一端,完成测量校正后,按照设计和规范要求,对螺栓进行终拧,确保连接牢固可靠。

4 建筑项目工程钢结构安装施工技术及应用

4.1 钢柱安装施工技术要点

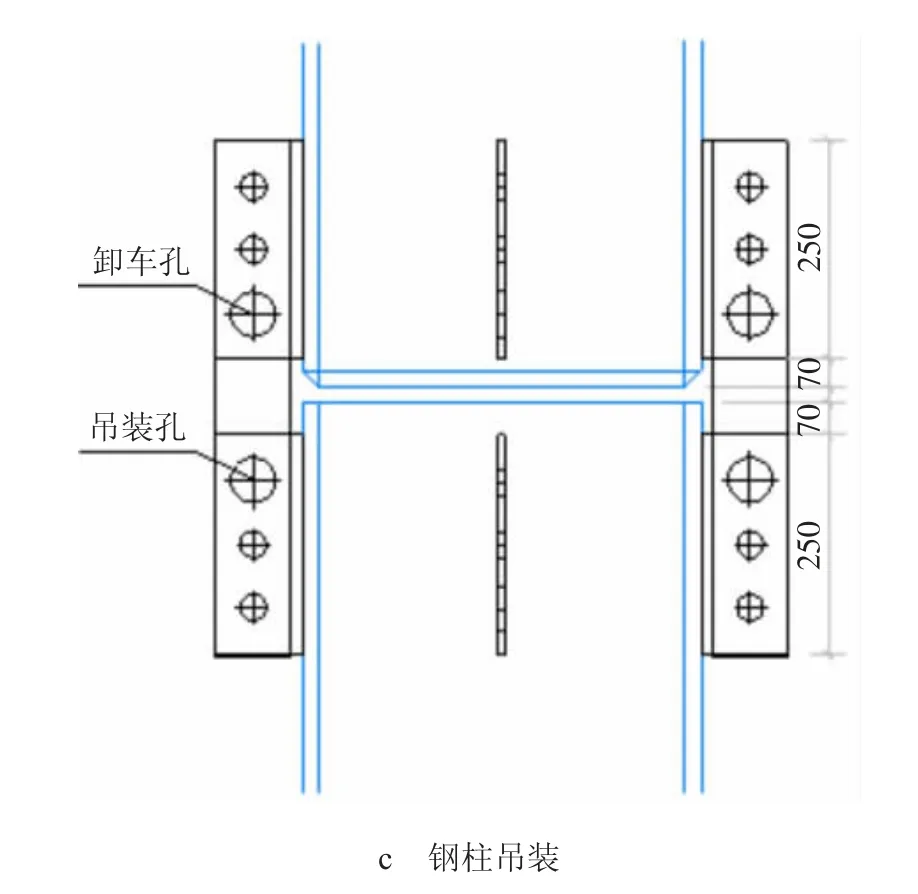

钢柱的安装施工技术要点如下:(1)吊装准备。根据钢柱的重量及吊点情况,准备足够的不同长度、不同规格的钢丝绳以及卡环。在柱身上固定好钢爬梯,并焊接好拉设安全绳的安全环,以确保执行下道工序的操作人员的安全。(2)钢柱吊点设置。钢柱吊点的设置需考虑吊装简便、稳定可靠,还要避免钢构件的变形。钢柱吊点设置在钢柱的顶部外侧,直接在临时连接板上预留吊装孔。设置4 块吊装耳板,耳板采用Q355B钢板制作,板厚16 mm,螺栓采用4.8 级即可。(3)钢柱的吊装。为了保证吊装平衡,在吊钩下挂设4 根足够强度的钢丝绳进行吊运,为防止钢柱起吊时在地面拖拉造成地面和钢柱损伤,钢柱下方应垫好枕木。钢柱起吊前绑好爬梯,爬梯要用双股12 号铁丝绑扎。钢柱就位后采用双夹板进行固定。(4)钢柱错边调节。主要采用水平仪校正,以此来确保钢柱安装的精确度。如图1 所示。

图1 钢柱安装施工技术

在安装施工过程中,需要注意以下内容:

1)钢柱吊装应按照各分区的安装顺序进行,吊装完成后需及时安装钢板墙以便形成稳定的框架体系。不能当天或及时形成框架的钢柱需拉设缆风绳。

2)每根钢柱临时连接完成后应及时进行钢柱初步校正,以利于后续钢结构的安装和后续校正工作。校正时应对轴线、垂直度、标高、焊缝间隙等因素进行综合考虑,全面兼顾,每个分项的偏差值都要达到设计及规范要求。

3)钢柱安装前必须焊好安全环及绑牢爬梯并清理污物。

4)利用钢柱的临时连接耳板作为吊点,吊点必须对称设置,双股钢丝绳需保证长度相近,确保钢柱在吊装时为垂直状。

5)每节钢柱的定位轴线应从地面控制线直接从基准线引上,不得从下层钢柱的轴线引上,以便消除积累误差。

6)上部钢柱之间连接的连接板待校正完毕,并全部焊接完毕后,将临时连接板割掉,根部可以预留一定的宽度,主要是割除时严禁伤害母材。割除后,待焊缝探伤完毕后进行钢筋绑扎及混凝土浇筑[4-5]。

4.2 钢梁安装施工技术要点

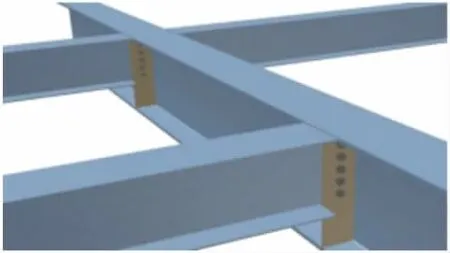

(1)钢梁吊点设置。为方便现场安装,确保吊装安全,钢梁在工厂加工制作时,应在钢梁上翼缘部分开吊装孔或焊接吊耳,吊点到钢梁端头的距离一般为构件总长的1/4;本工程每层安装钢梁的数量是重力柱的几倍,起重吊钩每次上下的时间随着建筑物的升高越来越长。为提高吊装效率,在塔吊起重性能允许的范围内对部分钢梁进行一机串吊。(2)钢梁绑扎与起吊。吊装前,应清理钢梁表面污物;对产生浮锈的连接板和摩擦面在吊装前进行除锈。待吊装的钢梁应装配好附带的连接板,并用工具包装好螺栓。并且将焊接定位板焊接在钢梁端部。钢梁吊装前要注意钢梁的正反方向及水平方向,明确标注,确保安装正确。(3)钢梁就位与临时固定。钢梁吊装到位后,按施工图进行就位,并要注意钢梁的靠向。钢梁就位时,及时安装螺栓、拧紧。安装螺栓数量不得少于该节点螺栓总数的30%,且不得少于3 颗(见图2)。

图2 钢梁就位与临时固定

钢梁安装过程中,需要注意以下方面内容:(1)钢梁吊装前,应清理钢梁表面污物,对产生浮锈的连接板和摩擦面在吊装前进行除锈。(2)为便于施工人员行走时挂设安全带,临边的钢梁须在地面上安装夹具式安全栏杆并拉设安全绳。(3)在钢梁的标高、轴线的测量校正过程中,一定要保证已安装好的标准框架的整体安装精度。(4)钢梁的吊装顺序应严格安装钢柱的吊装顺序进行,及时形成框架,保证框架的垂直度,为后续钢梁的安装提供方便。待吊装的钢梁应装配好附带的连接板,并用工具包装好螺栓。(5)安装时应用临时螺栓进行临时固定,不得将高强螺栓直接穿入。(6)钢梁吊装就位时要注意钢梁的上下方向以及水平方向,安装完成后应检查钢梁与连接板的贴合方向。(7)安装后应及时拉设安全绳,以便于施工人员行走时挂设安全带,确保施工安全。

4.3 钢板墙安装施工技术

钢板墙安装施工技术如下。

1)钢板墙卸车。钢板墙进场后进行卸车,将钢板墙平稳堆放在堆场枕木上,并进行构件验收,确保构件质量满足要求。

2)安装准备。在钢板墙上绑扎安全爬梯、防坠器、缆风绳、连接夹板等措施。绑扎吊装时需设置包铁保护钢丝绳。

3)起吊控制。采用一档起吊,吊起后往安装位置移动。钢板墙吊离地面200~300 mm 左右时暂停起吊,观察吊装是否正常,确认无问题后,逐步增档加速起吊。较长钢板墙,在起吊过程中必须密切观察周边情况和摆幅距离。

4)钢板墙就位。钢板墙到达吊装位置后,通过绳索调整钢板墙转向。稳定后采用点动缓慢下降,就位后及时安装地脚锚栓螺母及固定缆风绳。

5)钢板墙解钩。钢板墙就位固定后,操作工人挂好防坠器,通过安全爬梯爬上钢柱,安全带挂在生命绳上,解钩。

6)安装后测量矫正。钢板墙进行测量矫正,确保钢板墙标高、定位、垂直度满足要求,钢柱与钢板墙、钢板墙与钢板墙间焊缝控制在1 cm。

7)钢板墙临时连接板及吊耳布置。每个吊装单元至少布置2 道连接板;根据单元长度不同每个单元对称设置2 个或4个吊点,根据单元重心的位置设置具体吊点的位置;为方便现场施工吊耳与临时连接板设为一体,材质均选用Q355 级。

5 结语

综上,在联合检修库工程中,钢结构安装施工技术的应用显著提高了工程的施工效率和质量。钢结构的应用使得该工程得以更快地完成,同时保证了施工的精度和质量。在安装钢柱、钢梁和钢板墙的过程中,通过规范化的安装流程和技术措施,使得整个钢结构安装过程更加顺畅和高效。未来,随着钢结构技术的不断发展和完善,我们相信钢结构将在更多的建筑工程中得到应用。钢结构安装施工技术的进一步发展将为建筑工程提供更加高效、安全和环保的解决方案。