高炉热风炉系统大拉杆修复实践

顾锡伟

1.引言

随着当前炼铁工艺及装备的提升,高炉的高强度冶炼,也对高炉热风管道提出了更高的要求。热风管道内部介质为高温高压热空气,世界先进水平的风温可达1300℃,风压0.58MPa。如此高的风温、风压对整个热风系统是严峻考验,因其内部耐材受温度膨胀力及鼓风压力的双重作用,加上外部管道及内部耐材的膨胀系数不同,会造成膨胀量的差异。在此过程中支撑管道耐材的外部钢壳承受了极大的交变载荷,因此有必要采用外部大拉杆来进行加强。在日常设备维护中,需要相关工程技术人员对热风炉大拉杆系统进行关注,对支座、筋板的变形及焊缝开裂高度重视,并及时修复。

2.概述

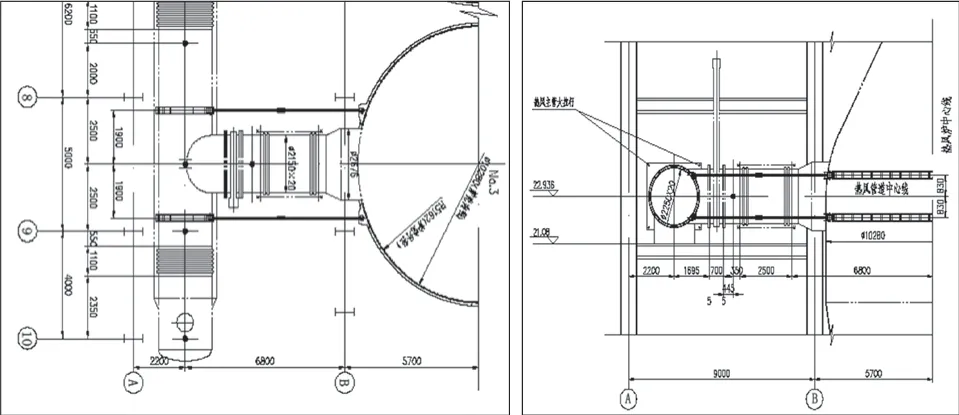

沙钢炼铁厂4号高炉热风炉热风支管大拉杆系统,投运仅3年多,就出现炉壳侧底座变形开裂的问题:其中1号热风炉炉壳侧南侧下部拉杆支座筋板焊缝开裂;2号热风炉炉壳侧南侧下部拉杆支座筋板焊缝开裂;2号热风炉南侧下部热风支管与总管处管道加强圈焊缝开裂;3号热风炉炉壳侧南侧上部加强圈开裂,拉杆支座端部筋板焊缝开裂。具体结构(见图1)。

图1 施工部位整体结构图

3.组织部署及施工

根据以上问题,组织施工的主要部署和目的是把开焊处清根后再进行补焊,对拉杆支座端部筋板割除并把底座板延长,管道侧拉杆支座及加强板加设筋板,热风出口支管加设筋板,焊接完成所有焊缝进行探伤,焊缝达到100%合格。

在时间上,出于安全考量,施工需尽量利用热风炉烧炉或闷炉期间完成。施工期间须保证本热风炉严禁送风,炉内压力为零。提前一天做好人员、材料、机具的准备,采取连续作业,两班(每班8人分成两组)人员轮班作业;施工人员经安全培训和教育,严格按方案和规范施工。

4.施工工艺

4.1 准备工作

提前在大拉杆连接螺母处喷涂除锈剂或黄油,目的是便于后期拉杆正常调节。

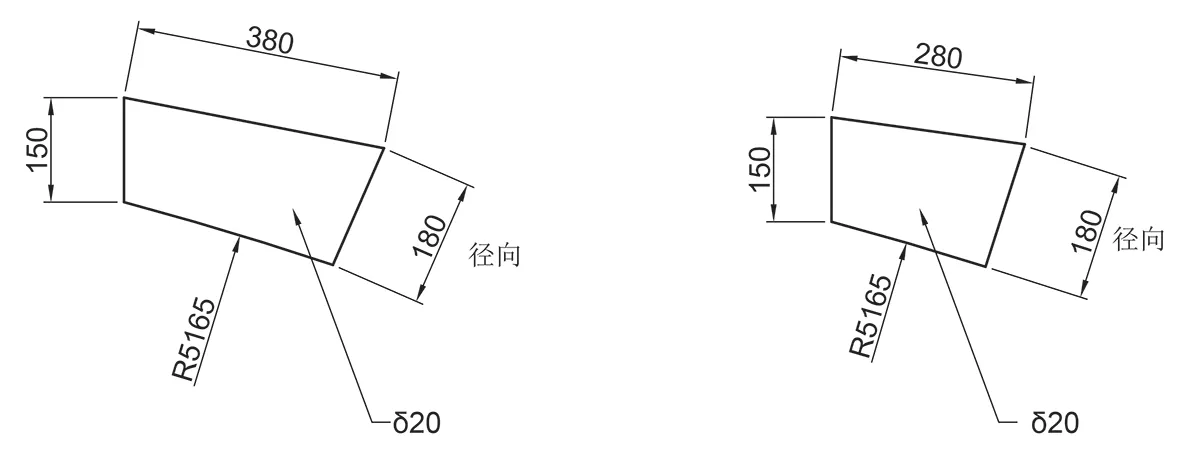

提前预制所有新增钢板,根据方案图纸尺寸和现场实测尺寸进行备料、下料。依次加固其他3根拉杆支座,这样基本可满足送风时所受拉力要求。预制热风支管大拉杆新增钢板数量各2块,下料尺寸见图2。

图2 预制热风支管大拉新增钢板尺寸

处理先从相对较为严重的2号炉热风支管拉杆开始,而2号炉支管4根大拉杆中南侧下部的拉杆座受损较重,可先选择另外3根变形量较小拉杆支座进行加固处理。在处理时应选择在烧炉或闷炉状态下进行,确保炉内无压力。顺序为南侧下部对称的北侧下部再南上部及北侧上部逐个进行,比如南侧下部为4点钟位置,即依次为8点钟、2点钟、10点钟,最后再处理南侧下部4点钟位置。

4.2 加强板复位、清根、焊接

处理2号热风炉南侧下部最严重拉杆底座前,将此拉杆螺旋扣松开,观察补强板拉开裂缝恢复情况,也可以利用拉杆向外的伸展顶力辅助加强板复位,必要时可焊接千斤顶架,用千斤顶对加强板裂开处进行调整,边加热,边加力,使裂开处尽量达到密合,并与炉壳贴合紧密,加热后的钢板要自然冷却。然后割除拉杆座端部封板,下一步再对加强板裂开处用碳弧气刨进行清根。清根过程严禁损伤炉壳母材,清根处宽度尽量小,清根完成后焊接,焊接完成后对此部位进行100%超声无损检测确保合格。

热风出口支管侧拉杆座端部封板需割除,割除过程中严禁割伤加强板母材,拆除完成后用角向磨光机将接茬处进行清理,打朝上单侧坡口,再采用与拉杆销孔板同材质同厚度的钢板延伸至热风出口支管相连接,与热风支管坡口焊接。在拉杆底座水平板上下两侧需加设筋板。所有连接的焊缝均需要坡口焊接,特别是与原支座对接的焊缝,必须全熔透焊接确保整体连接强度。12个拉杆底座的封板均按照上述方法施工。

对原热风支管加强圈内外环焊缝有开裂的部位清根处理,为防止炉壳受损伤,建议在需要开口或清根的部分板材和焊缝采用碳弧气刨进行操作。清根打磨后再进行焊接。焊接完后在支管与加强圈环板间整圈加设筋板,筋板按加固图进行分布和安装焊接。为确保焊接质量,待焊缝冷却后应进行焊缝外观及超声波检测,3个热风支管均加设此筋板。

把拉杆底座远离热风支管侧的封板上下端部磨平,在此处上下各加设一个水平筋板,筋板与炉壳、炉壳加强版采用单面剖口焊接,与拉杆底座采用角焊缝。12个拉杆底座的此封板均按照上述方法施工。此处封板处焊缝有裂开的先用碳弧气创进行清根,并清理干净,再进行焊接。

4.3 技术质量及保证措施

为保证技术质量,所有焊缝焊接前要将母材表面油漆、污物、油渍等清理彻底,保证焊缝质量、尺寸,并进行探伤,保证100%合格。

在每座炉拉杆座均按上述方案逐座处理完成后,再均匀调整拉杆受力强度,调整时应在该炉非送风状态下进行。初始拉杆受拉力约50kN,在经过3~5班循环送风后检查各拉杆受力状态做适当调整。检查时应在非送风状态下进行,调整原则以单座炉支管每根拉杆受力一致,再以每座炉一致,调整结束后应锁紧调整螺母。

保证焊缝每焊一层都要锤击焊缝,及时释放应力;采用国家工程质量验收规范的内控标准施工;严格报验程序:自检→专检→甲方验收。

5.结束语

自本次修复完成,沙钢炼铁厂4号高炉正常运行已有一年时间,点检过程中未发现焊缝开裂、变形等异常,实践证明修复方案是成功可行的。对于中小型高炉特别是1000m3以下高炉配套的热风系统大拉杆,尤其是三岔口出来的热风支管大拉杆,传统观念认为风压偏低,不会有问题,往往疏于检查。但是大拉杆系统长期承受往复动力荷载,最终也会在应力集中处形成焊缝开裂。长此以往,在各种其他偶然因素的叠加效应下,也会造成支架抱箍脱落,进而对大拉杆整体结构破坏,甚至会造成热风主管外移、波纹管拉裂、热风管道内部耐材喷出事故,后果及损失不堪设想。为彻底消灭该处的安全隐患,在热风炉本体焊接半抱箍支座,使其牢靠固定于热风炉炉壳上,并且在热风横管制作全抱箍支撑,中间用大拉杆连接,加上日常点检与维护,可以确保整个热风管道系统安全,有力保障高炉生产顺利进行。

参考文献略