多类型航空刹车器件性能试验台设计

白钧生,王靖,李碧波,徐忠,王海燕

(1.中国飞机强度研究所,陕西西安 710065;2.长沙鑫航机轮刹车有限公司,湖南长沙 410006)

0 前言

飞机旋翼刹车试验是旋翼刹车装置研制过程中一项必不可少的试验项目[1-2],同样航空机轮刹车试验也是机轮刹车装置研制过程中一项必不可少的试验项目[3-4]。目前还没有兼容两种不同的刹车装置试验台,为了节约资源,提高设备利用率,基于试验台的共性,通过旋翼刹车和机轮刹车所需要的不同惯量[5-7],设计两种鼓轮,合理组合,共用一个轴系和动力,既能用于旋翼刹车装置的刹车性能试验,同时又兼容轻型航空机轮刹车装置的动态性能测试,系统中鼓轮设计结合电惯量模拟技术进行了优化设计,动力矩、静力矩测量技术原理简单,工作可靠,为多类型新产品的研制、鉴定和产品交付提供科学数据,通过模拟试验可以进一步优化产品性能,提高旋翼刹车装置及机轮刹车装置品质及性能。本文作者对试验台机械系统作以阐述。

1 试验台功能以及主要技术指标

1.1 功能

模拟飞机旋翼、机轮在起飞、着陆、滑行全过程中的刹车动作。主要试验项目:直升机旋翼刹车装置动力矩、静力矩试验,轻型飞机机轮刹车装置动力矩、静力矩试验,刹车寿命等[8-11]。测量装置有刹车盘温度、机轮转速、轮胎压缩量等。辅助设施有应急刹车、冷却、除尘等。

1.2 主要技术指标

1.2.1 旋翼刹车装置刹车试验技术指标

旋翼刹车盘尺寸范围:直径φ100~φ400 mm;刹车盘安装间距:≤200 mm。最大转速:3 200 r/min;模拟惯量范围(可用电惯量调节):4~100 kg·m2;动力矩:0~1.5 kN·m,静力矩:0~2 kN·m。

1.2.2 轮胎及机轮刹车装置刹车试验技术指标

轮胎尺寸范围:直径φ150~φ300 mm;试验轮胎胎面宽度:≤150 mm。最大载荷:8.5 kN;最大速度:200 km/h(885 r/min);模拟惯量范围(可用电惯量调节):54~306 kg·m2;动力矩:0~1 kN·m,静力矩:0~2 kN·m。

2 机械系统设计

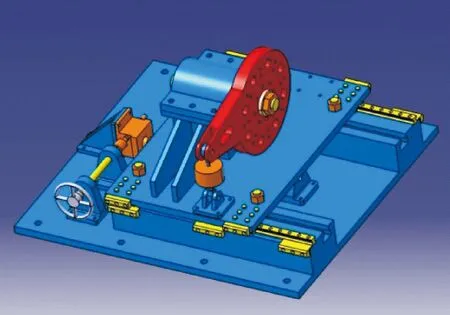

此试验台由鼓轮组件、机轮加载组件、旋翼刹车组件、动力矩测试装置、静力矩测试装置、机轮转速及温度测量装置、应急刹车装置、冷却、除尘等设施组成。试验台模型如图1所示,试验台结构设计如图2所示。

图2 试验台结构设计

试验台主要尺寸:鼓轮、机轮中心高1.2 m;机轮鼓轮:直径1.2 m,宽度0.2 m,机械惯量120 kg·m2;旋翼鼓轮:直径1.2 m,宽度0.1 m,机械惯量50 kg·m2。

2.1 鼓轮组件

鼓轮组件结构如图3所示,由电机、膜片联轴器、动态扭矩测量仪及其支架、异形联轴器、主轴、机轮鼓轮、旋翼鼓轮、连接螺杆、止动插销、轴承及轴承座、应急刹车装置等组成。

图3 鼓轮组件结构

电机通过膜片式联轴器带动动态扭矩测量仪,传递扭矩。主轴与旋翼鼓轮过盈连接,与机轮鼓轮之间安装一对深沟球轴承;旋翼鼓轮与机轮鼓轮通过连接螺杆的插入和去掉实现两鼓轮的合离,机轮鼓轮的左侧轴承座安装有止动插销。在旋翼鼓轮转动时为了不让机轮鼓轮一起转动,把连接螺杆从2个鼓轮中去掉,把止动插销通过轴承座插入机轮鼓轮;机轮刹车试验需要2个鼓轮一起转动则把连接螺杆插入2个鼓轮,把止动插销去掉。主轴的右端法兰连接旋翼刹车装置的动盘。

根据飞机速度及电机转速、加工条件等确定机轮鼓轮直径,根据最大机轮轮胎宽度确定机轮鼓轮宽度;根据机轮刹车能量和机轮鼓轮角速度确定机轮鼓轮机械惯量[12]。最终确定机轮鼓轮直径1 200 mm,宽度200 mm,惯量为120 kg·m2。机轮鼓轮设计为轮辐式结构,经过毛坯锻造、粗加工、退火处理、机加工、调质、精加工等工艺保证机轮鼓轮的强度及惯量,加工完成后进行动平衡处理,达到G2.5级。鼓轮中心有φ190 mm的孔,用于安装深沟球轴承。轮毂处开φ30 mm孔用于插连接螺杆与旋翼鼓轮啮合,另有φ30 mm孔用于插入止动插销。

根据飞机旋翼转速确定电机及旋翼鼓轮转速,旋翼鼓轮直径与机轮鼓轮直径设计相同,根据旋翼刹车能量、旋翼鼓轮角速度确定旋翼鼓轮机械惯量,根据旋翼鼓轮直径和旋翼鼓轮机械惯量及加工因素确定旋翼鼓轮宽度。最终确定旋翼鼓轮直径1 200 mm,宽度100 mm,惯量为50 kg·m2,旋翼鼓轮设计为轮辐式结构,加工工艺及要求同机轮鼓轮。旋翼鼓轮与轴为过盈配合,保证摩擦力矩大于最大刹车力矩。在轮毂处开φ30 mm孔用于插连接螺杆与机轮鼓轮啮合,在轮缘处另开φ30 mm孔用于静力矩试验连接拉力油缸及传感器。

在旋翼鼓轮处设置应急刹车装置,用于紧急情况下对旋翼鼓轮进行制动,如图4所示。

图4 应急刹车装置

制动时间由公式(1)计算:

(1)

式中:ω为鼓轮的角速度,分别取92.63、335 rad/s(2种试验情况);J为鼓轮的惯量,分别取170、50 kg·m2(2种试验情况);p为制动压力,6×105Pa;D为刹车汽缸的缸径,0.1 m;μ为摩擦材料的摩擦因数,0.5;R为旋翼鼓轮的半径,0.6 m。

经过计算t1=11.1 s,t2=11.8 s。分别为2类试验即机轮鼓轮以885 r/min的转速运转时应急制动时间和旋翼鼓轮单独以3 200 r/min的转速运转时应急制动时间,均满足应急刹车要求。

2.2 机轮加载组件

机轮加载结构如图5所示,加载作动筒驱动加载头框架沿直线导轨运动,带动机轮压到机轮鼓轮表面直到设定载荷,机轮鼓轮带动机轮旋转达到试验转速。在加载头运动时行程标尺的触头随动,一旦与限位开关接触,加载头框架即带动机轮快速后退,防止过载损坏试件和设备。加载时加载作动筒内的磁置伸缩传感器可以测量轮胎的压缩量。

动力矩测试组件[13]如图6所示。试验时鼓轮模拟惯量以设定转速旋转,机轮以设定载荷压在鼓轮表面,机轮刹车制动,动盘与静盘摩擦,静盘带动机轮轴及摇臂有旋转趋势,而摇臂末端受到载荷传感器制约。记录传感器读数,传感器的读数与摇臂长度相乘即可得出机轮刹车的动力矩。

机轮温度滑环[14](动线与静线转换器)安装架安装在加载框架摇臂对应的另外一侧,由安装支架、滑环、滑环夹具、转接法兰、挠性联轴器、拨杆轴、拨杆、拨杆夹具组成,模型如图7所示,用于测量机轮转速与刹车装置动静盘温度。

图7 机轮转速及温度测量装置

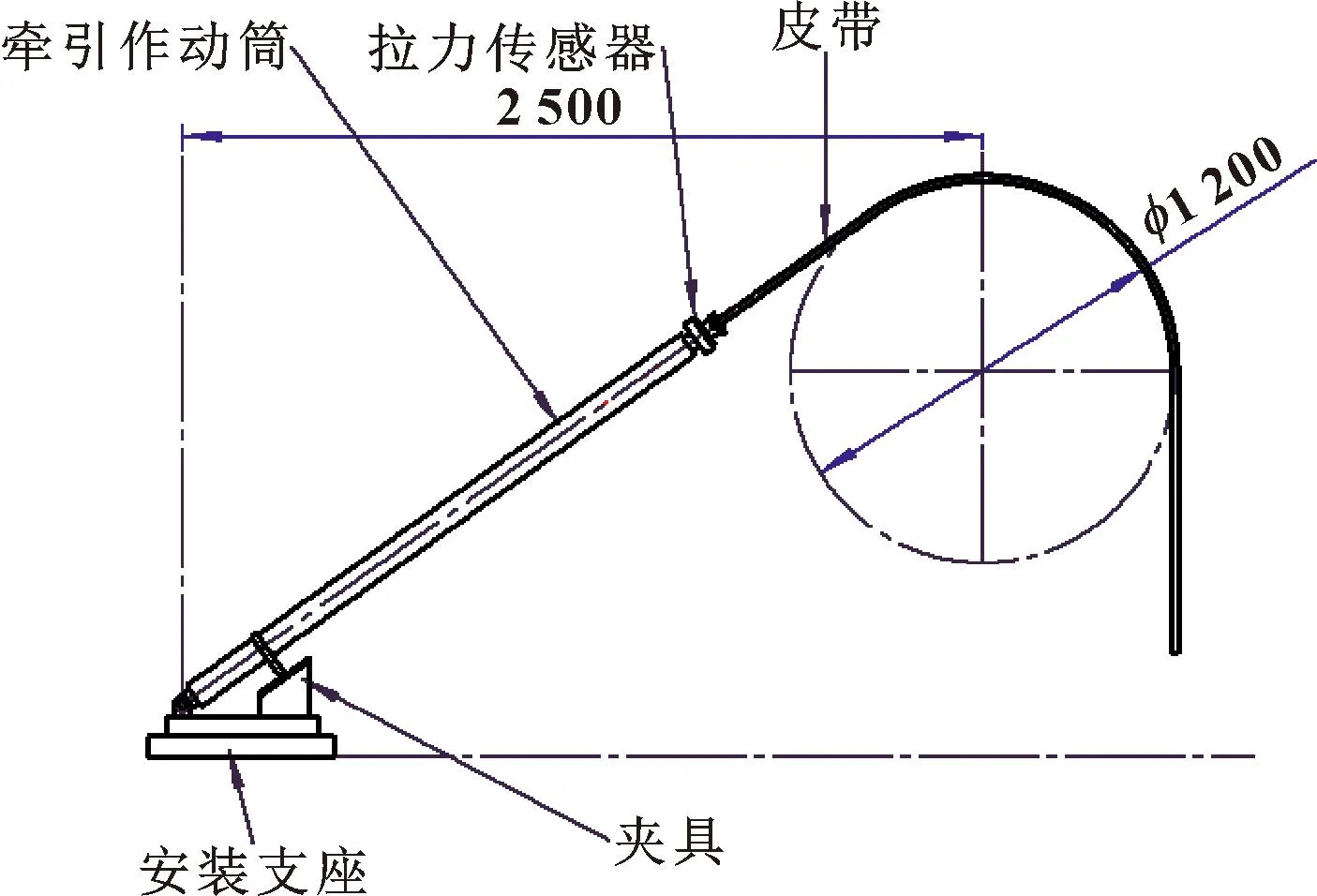

静力矩测试装置一般由摩擦器驱动机轮轮胎转动来测量静力矩[15-16],需要另外一套设备。此测量方法利用本身条件简便易行,如图8所示,由牵引作动筒、拉力传感器、皮带及夹具、安装底座等组成。试验时将皮带置于鼓轮上,让皮带及拉力传感器及牵引作动筒与鼓轮相切,另一端自然下垂,驱动机轮向鼓轮表面加载,加到设定载荷时机轮刹车装置刹车,这时牵引作动筒逐渐加压驱动皮带拉动并带动机轮转动。记录拉动载荷,然后用拉动载荷乘以机轮滚动半径即可得到刹车静力矩。

图8 机轮静力矩测试装置结构

2.3 旋翼刹车组件

旋翼刹车组件如图9所示,由丝杠驱动导轨上面台架沿直线导轨运动,调整到合适的位置,即让台架上左端法兰与鼓轮端头法兰间距满足刹车装置安装尺寸(参照图1、图2),然后锁紧台架不动,把旋翼刹车装置置入调好的空间,静盘与台架上主轴左端法兰相连、动盘与鼓轮主轴端头法兰连接即可开始试验。

图9 旋翼刹车装置力矩测试组件模型

旋翼动力矩测试组件如图10所示。旋翼鼓轮模拟惯量带动旋翼动盘旋转,旋翼刹车时,旋翼静盘带动摇臂有旋转趋势,使载荷传感器承受拉力。记录拉动载荷,然后用拉动载荷乘以摇臂两中心点距离即可得到刹车动力矩。

图10 旋翼力矩测试组件

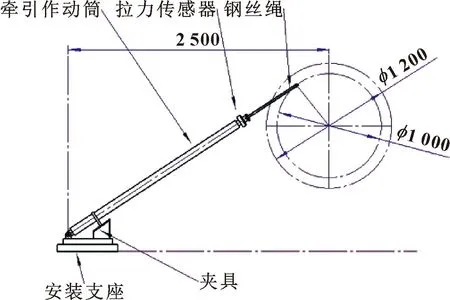

静力矩测试装置如图11所示。试验时将钢丝绳固定在鼓轮上,让钢丝绳、拉力传感器及牵引作动筒与固定点的圆相切,刹车装置按设置参数刹车,然后牵引作动筒逐渐加压拉动鼓轮转动并带旋翼盘转动。然后用拉动载荷乘以鼓轮固定点半径即可得到刹车静力矩。

图11 旋翼静力矩测试装置结构

3 强度分析与试验

3.1 鼓轮强度分析

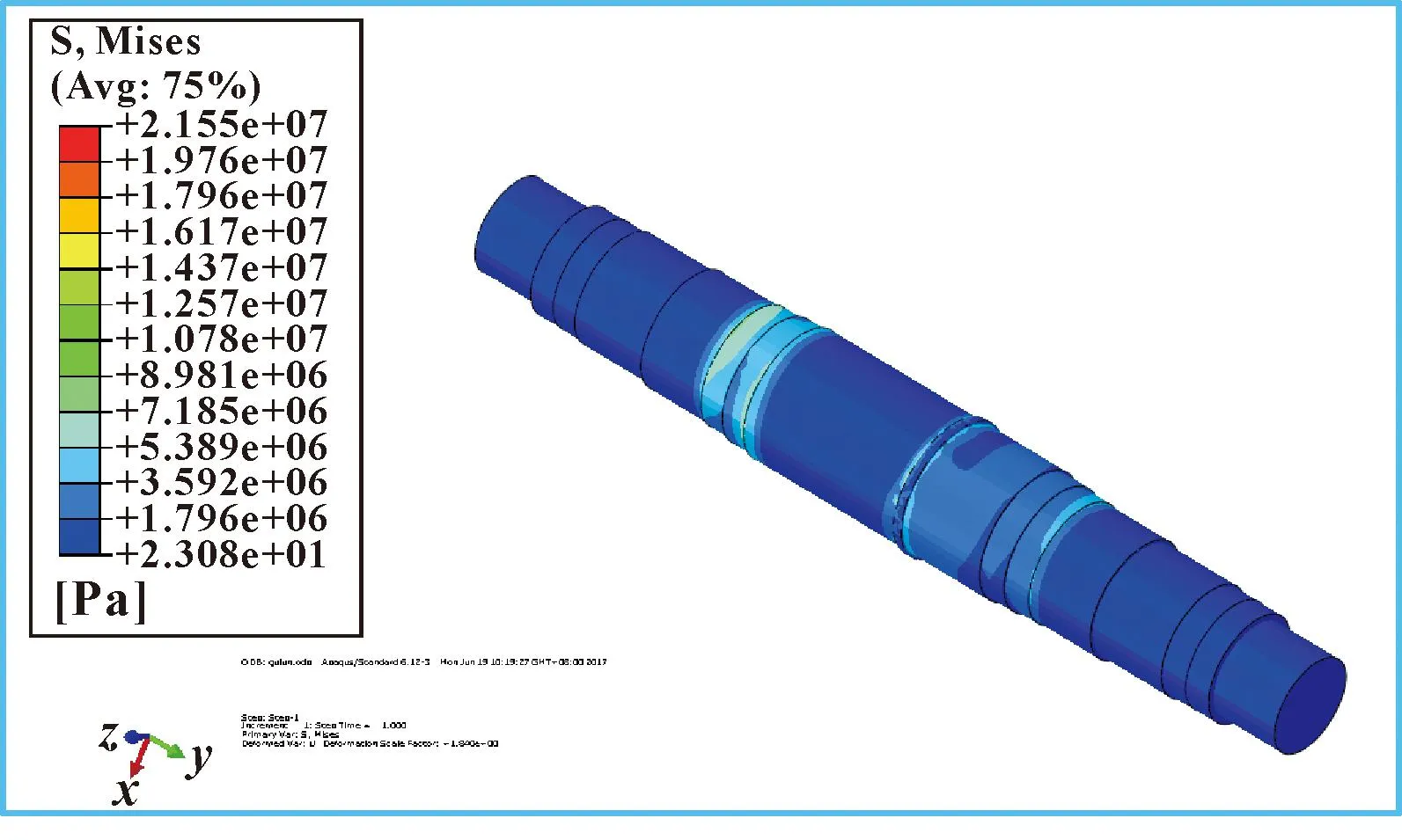

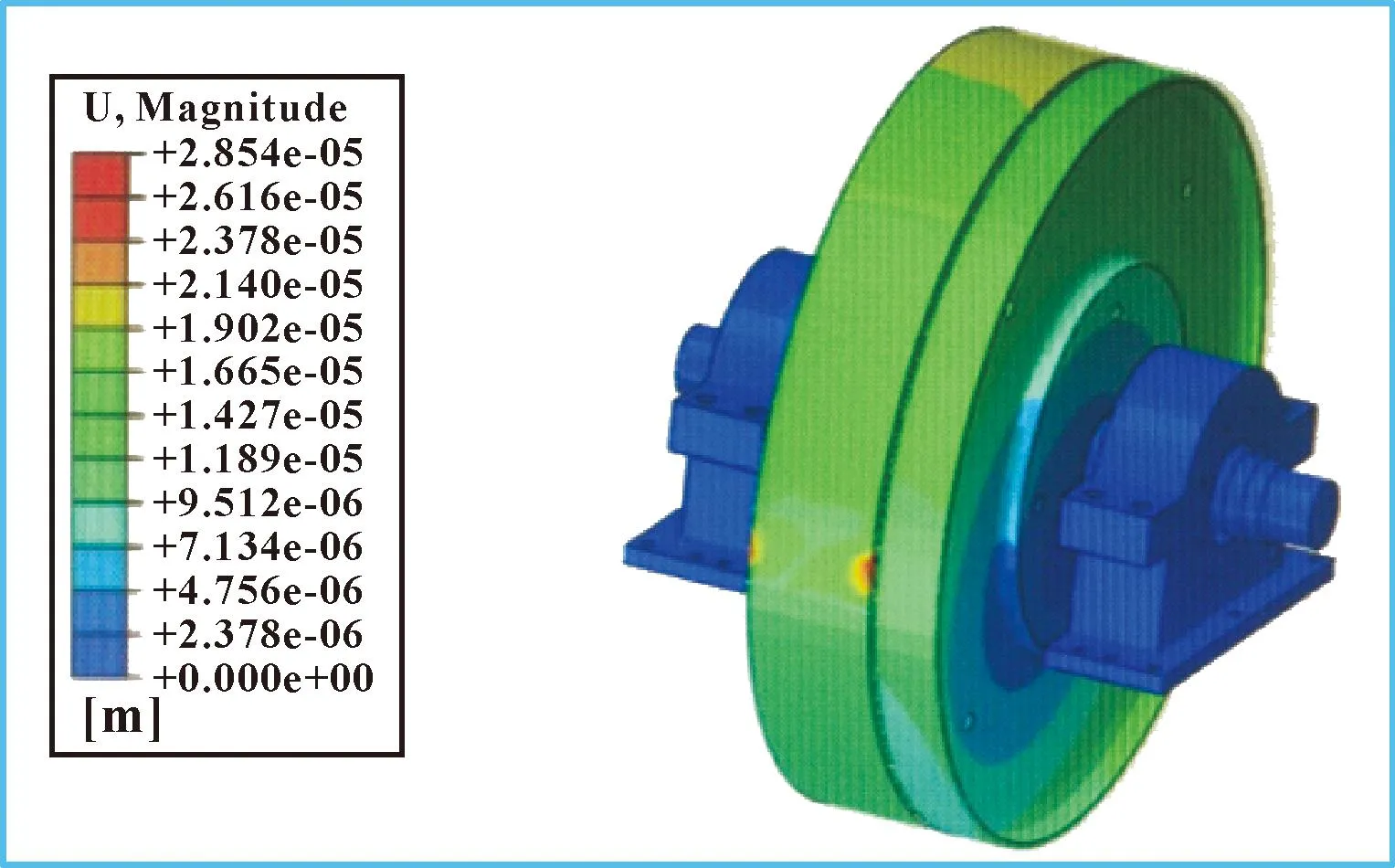

鼓轮最大载荷是静力矩工况,即在鼓轮上施加8 500 N的水平推载及13 600 N的皮带载荷。有限元计算结果如图12—13所示,最大应力在轴上为21.55 MPa。如图14—15所示,最大变形位移在鼓轮上为0.028 5 mm。

图12 鼓轮应力

图13 轴应力

图14 鼓轮变形位移

图15 轴变形位移

因此鼓轮和轴的强度满足使用要求。

3.2 鼓轮临界转速计算

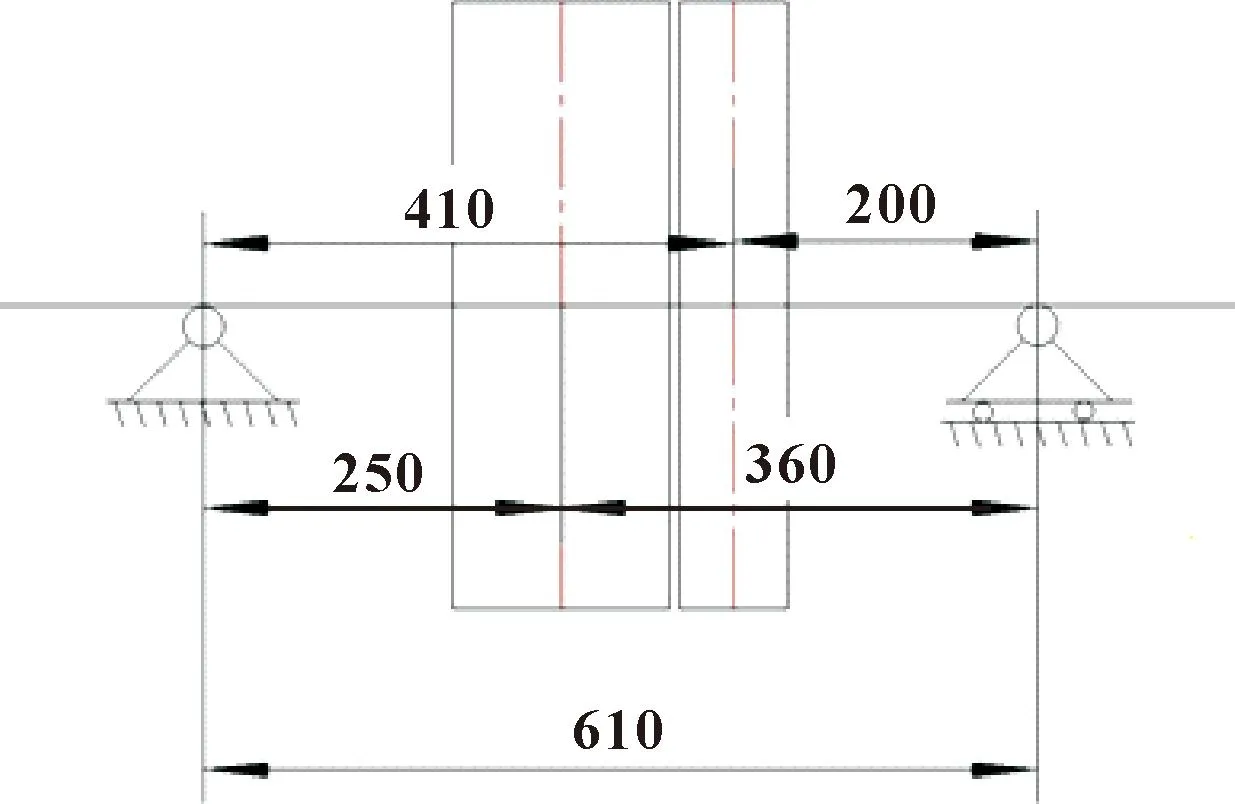

鼓轮最高转速为旋翼刹车试验工况:3 200 r/min。这时主轴承担机轮鼓轮和旋翼鼓轮的重力和自身的重力。 两轮支撑简图如图16所示。

图16 两轮支撑简图

弯曲振动的临界转速[17]根据公式(2)计算:

(2)

式中:W0为轴的重力,1 188 N;W1为机轮鼓轮的重力,8 303 N;W2为旋翼鼓轮的重力,3 884 N;L为轴的长度,1 050 mm;λ1为一阶临界转速时的支座形式系数,9.87;dv为轴的当量直径,127 mm;a为质心到左端轴承的距离,250/410 mm;b为质心到右端轴承的距离,360/200 mm;l为轴的支撑长度,610 mm。

计算得ncr1=6 155 r/min,大于旋翼试验运转速度3 200 r/min,合格。

3.3 机轮加载静强度分析

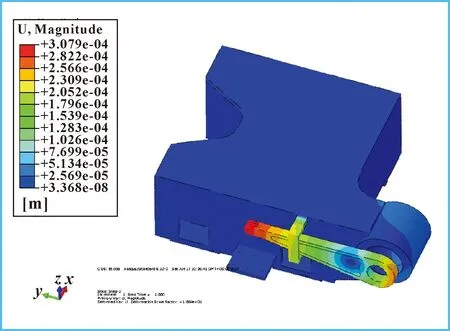

静力矩工况为最大载荷工况。载荷为在机轮上施加8 500 N的水平推载及13 600 N的垂向载荷。有限元应力计算结果如图17所示。最大应力147 MPa,位于摇臂处,为应力集中点,其余部位最大应力不超过90 MPa。

图17 应力计算结果

图18显示有限元计算变形,最大变形0.307 mm,位于摇臂上。满足设计要求。

图18 不带轴变形位移

3.4 机轮加载框架模态分析

对结构进行模态分析,提取前5阶模态信息,频率如表1所示,典型振型如图19所示,满足设计要求。

表1 模态频率 单位:Hz

图19 第2阶轮轴弯曲模态

3.5 试验

对试验台进行了旋翼刹车装置和机轮刹车装置的各项刹车试验,按照设计的鼓轮转速、载荷谱进行了考核,各项试验数据达到设计要求,每个工况试验台工作稳定可靠,设备见图20。

图20 试验台局部照片

4 结论

此试验台既能对旋翼刹车装置进行试验,又能对机轮刹车装置进行刹车试验,对于不同类型刹车器件进行鼓轮离合操作方便,工作可靠。此试验台具备多功能试验能力,节约资源,利用率高。