轻型高机动火箭炮连通式油气悬架发射振动性能

贺小杰,任杰

(南京理工大学机械工程学院,江苏南京 210094)

0 前言

火箭炮在发射时,需要以适当的方式支撑在地面上,可以降低车体中弹性结构对发射过程的影响,从而减小起始扰动。目前火箭炮的支撑方式有纯支腿(刚性)支撑、纯轮胎(弹性)支撑和混合(半刚性)支撑3种。研究不同支撑方式下火箭炮发射时的车身振动响应具有重要意义。詹晶晶等[1]建立了千斤顶与地面接触和轮胎与地面接触的虚拟样机模型,对混合支撑和纯轮胎支撑2种方式下的火箭炮发射进行了动力学仿真。

连通式油气悬架与独立式油气悬架的最大区别是:利用油管将不同车桥上油气悬架的油室或者气室相连,可以均衡分配发射车各车桥在不平路面或者发射时产生的不同载荷,使各车桥上的轮胎具有更好的接地性。林国问等[2]通过建立连通式油气悬架和独立式油气悬架,验证了连通式油气悬架具有良好的振动性能。贾召敏等[3]通过建立仿真模型,证明了火箭炮发射过程中,相比独立式油气悬架,连通式油气悬架能够有效地降低车身垂向位移、垂向加速度以及俯仰角加速度,越野车在发射结束后能够更快速地保持稳定,提高了越野车的机动性。

关于连通式油气悬架的研究文献已有很多,但是主要集中于连通式油气悬架的建模和刚度阻尼特性分析以及对车辆行驶性能的影响上[4-14],对于连通式油气悬架在发射过程中起到的减振作用研究还鲜有涉及。

本文作者利用专业液压软件AMESim搭建了3种支撑方式下的1/2整车发射动力学仿真模型,通过给车身施加一定的激励作用,研究不同支撑方式下发射车的动力学响应。

1 1/2火箭炮物理模型和数学模型

1.1 物理模型

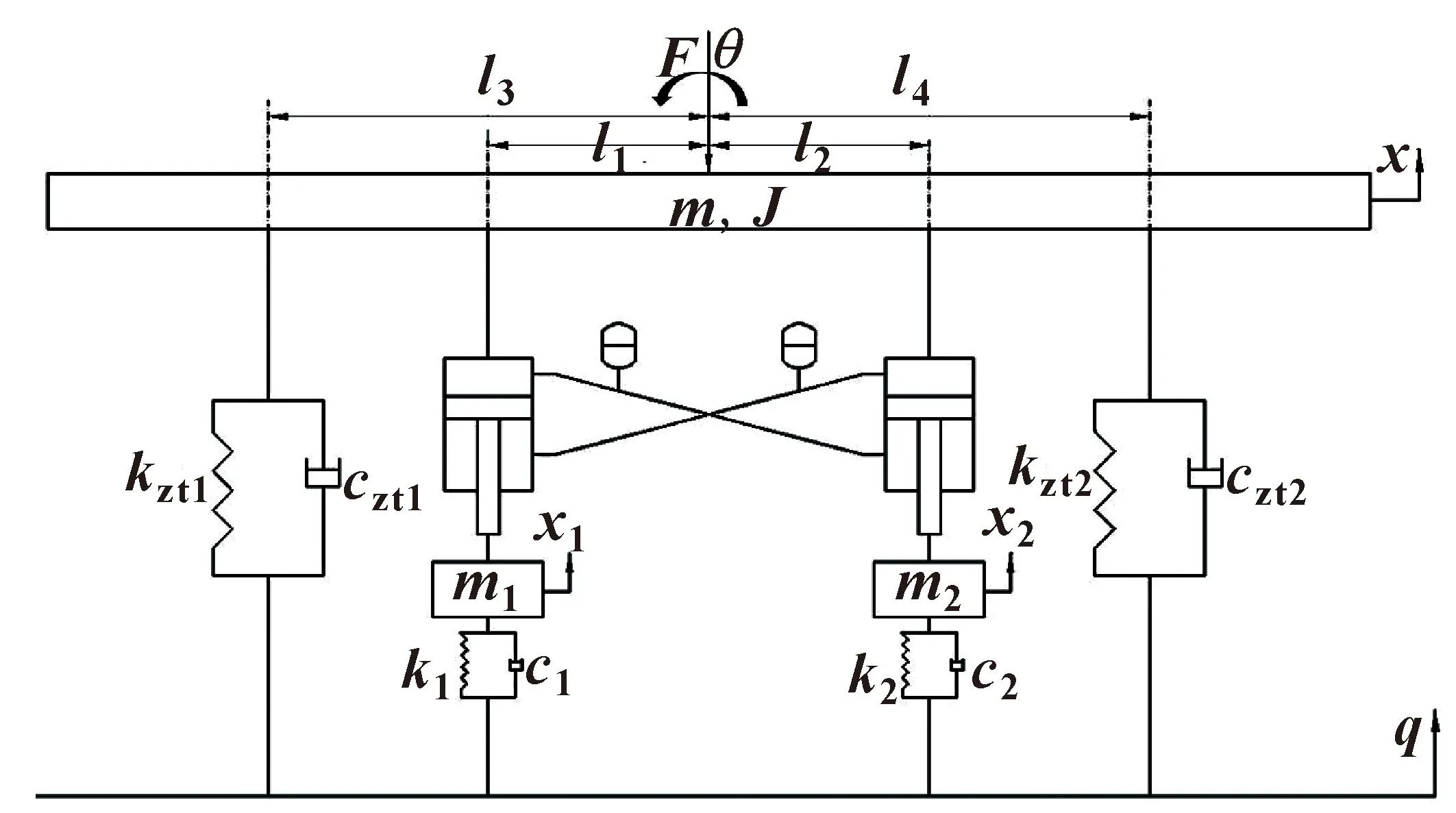

文中研究对象是新一代超轻型高机动多管火箭炮,整车全部采用合金金属,既提高了车身强度,又能够有效减轻整车质量。由于车身结构具有对称性,发射过程中的横向响应相对较小,故主要研究火箭炮发射系统的垂向和俯仰响应特性。根据实际结构对火箭炮发射系统进行适当简化,基于两轴连通式油气悬架,建立四自由度的1/2火箭炮发射车物理模型如图1所示。

图1 1/2火箭炮发射车物理模型

两轴连通式油气悬架的物理模型如图2所示。两轴连通式油气悬架系统通过橡胶油管将双气室油气悬架相互连通而成,并且,蓄能器6和蓄能器5也连接在中间管道上,前悬架液压缸中的C腔和后悬架液压缸中的F腔以及蓄能器6连通,中间充满油液。后悬架液压缸中的G腔和前悬架液压缸中的B腔以及蓄能器5相互连通,中间也充满油液。前后悬架液压缸中的B(F)腔和A(E)腔通过单向阀和阻尼孔连通。C腔和A(B)以及G腔和E(F)腔之间有活塞隔开,蓄能器中充有氮气,氮气和油液之间隔有气囊,用来防止气体在高温高压下溶解到油液中,影响油气悬架的工作性能[15-20]。

图2 两轴连通式油气悬架物理模型

1.2 1/2火箭炮发射车四自由度动力学模型

1/2火箭炮发射车具有4个自由度,分别为:车身的垂向振动、俯仰振动以及前后2个车桥的垂向振动。根据简化后的发射车模型,可以推导出其振动微分方程为

(1)

轮胎对地面的瞬时动载荷为

(2)

液压支腿对地面的瞬时动载荷为

(3)

式中:m为1/2发射车车身质量;m1、m2分别为前、后车桥质量;J为1/2发射车车转动惯量;l1、l2分别为前、后车桥到质心的距离;l3、l4分别为前、后支腿到质心的距离;x为车身垂向位移;xi(i=1,2)为各个车桥的垂向位移;ki(i=1,2)为2个轮胎的等效非线性刚度系数;ci(i=1,2)为2个轮胎的等效非线性阻尼系数;kzti(i=1,2)为2个支腿的等效刚度系数;czti(i=1,2)为2个支腿的等效阻尼系数;F为外加载荷;Fs1和Fs2分别为前、后活塞杆输出力;Fti(i=1,2)为前后轮胎力;Fzti(i=1,2)为前后支腿力;q为路面输入;θ为车身俯仰角。

1.3 连通式油气悬架模型

文中假设悬架的液压缸保持固定不动,活塞杆及活塞组件在液压缸中做往复运动。油气悬架系统的输出力主要包括系统的弹性力、阻尼力、活塞和活塞杆组件与悬架液压缸之间的摩擦力[21-22]。一般情况下,系统处于振颤状态和由密封摩擦引起的误差在可接受范围内,所以可以忽略系统的摩擦力。则活塞杆输出力Fs1和Fs2可以表示为

(4)

式中:A1为A腔、E腔面积,A1=π/4(D2-d2);A2为C腔、G腔的面积,A2=π/4D2,D为悬架缸C腔(G腔)内径,d为活塞杆直径;pA为A腔瞬时压力;pC为C腔瞬时压力;pE为E腔瞬时压力;pG为G腔瞬时压力。

1.4 轮胎与液压支腿模型

在待发射状态下,起竖油缸将发射箱起竖至发射位置,此过程中整车质心会向车尾变化,使得车身发生倾斜,从而影响发射,故须对车身姿态进行调平。发射车通过对悬架和液压支腿的控制,使车身姿态达到发射要求,将整车行驶状态下的车身高度作为车身调平的初始高度,液压支腿伸出不同距离便是不同支撑状态。轮胎和液压支腿作用力分别为

(5)

(6)

式中:zt为轮胎压缩量;z为液压支腿压缩量;kt、ct分别为轮胎的等效刚度和等效阻尼系数;kzt、czt分别为液压支腿的等效刚度和等效阻尼系数。

2 仿真模型建立

2.1 模型建立

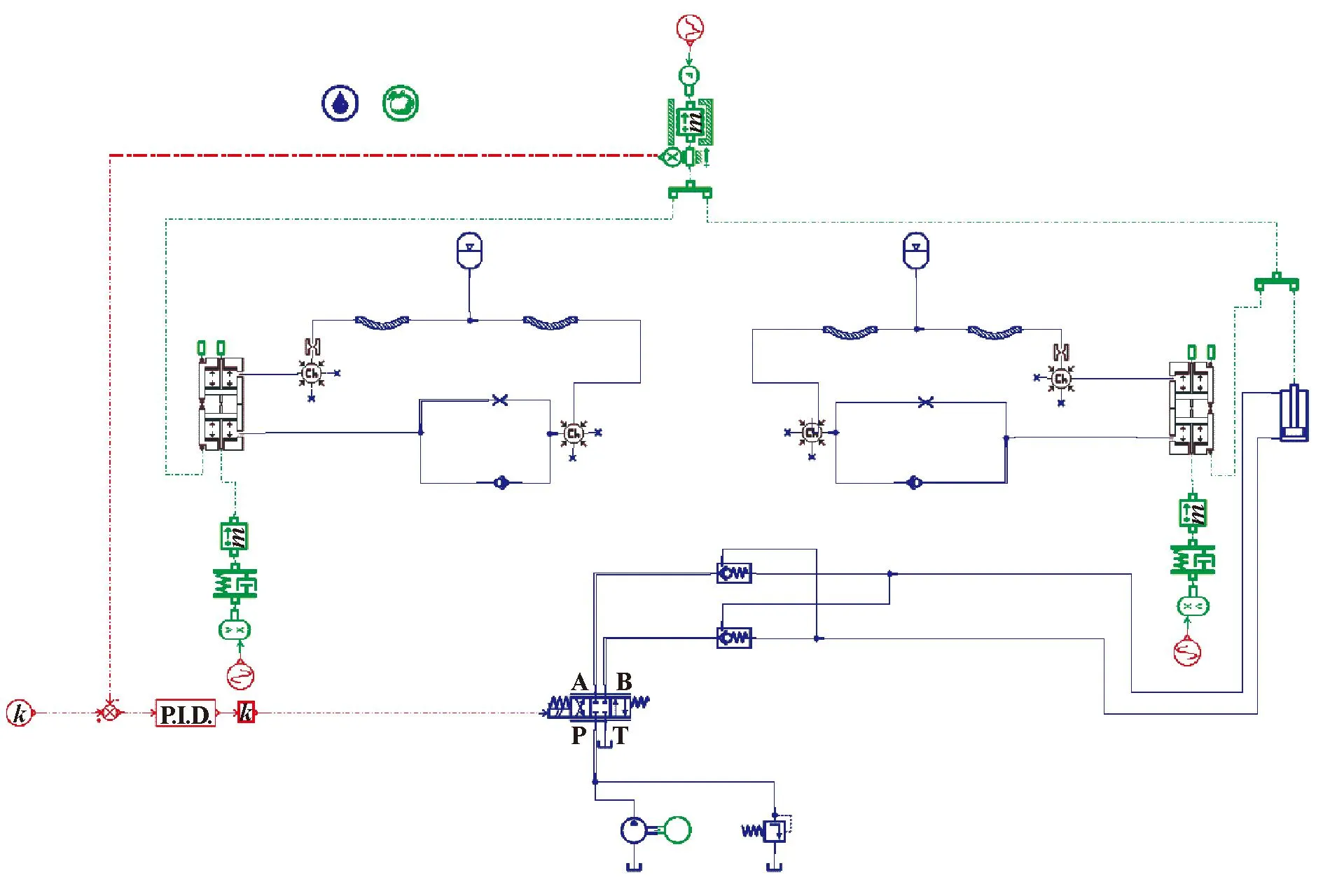

文中通过AMESim搭建了3种不同支撑方式下的1/2轻型高机动连通式油气悬架火箭炮发射车仿真模型,如图3—5所示。为了对比分析,同时搭建了混合支撑下的独立式油气悬架火箭炮发射车仿真模型,如图6所示。

图3 纯轮胎支撑

图4 纯支腿支撑

图5 连通式油气悬架混合支撑

图6 独立式油气悬架混合支撑

2.2 参数设置

在多管火箭炮发射过程中,后坐力会对车身产生突加载荷,文中取突加载荷的最大值作为激励。在0~10 s时,液压支腿将车身推升至待发射高度(0.3 m)后保持稳定,随后施加幅值为3 500 N的阶跃载荷,用来模拟多管火箭炮发射产生的瞬时后坐力。在确定支腿液压缸参数时考虑最危险的工况,即发射车处于纯支腿支撑状态,并且将支腿上的压力按均布载荷考虑,支腿液压缸直径D1取50 mm,活塞杆直径d1取36 mm。路面不平度用正弦信号来模拟,幅值为50 mm,频率为2 Hz,其中前桥的输入激励比后桥相位上超前180°,可以模拟出车身在发射过程中所处的路面状态。仿真时间设置为12 s,步长0.001 s。其他仿真模型参数如表1所示。

表1 仿真模型参数

3 结果对比分析

文中简化并且模拟了火箭炮的发射过程,对液压支腿的伸出过程(0~10 s)不予过多讨论,重点分析不同支撑方式下发射时(10~12 s)火箭炮在垂直方向上的振动性能,包括车身的垂向位移、垂向加速度、轮胎动载荷、支腿压力以及悬架动行程的变化。

3.1 车身垂向位移

图7所示为不同支撑方式下的火箭炮发射过程中车身垂向位移变化曲线。可以看出:在纯轮胎支撑下车身垂向位移较大且震荡持续时间较久;在混合支撑和纯支腿支撑下车身垂向位移较小且车身能快速恢复稳定。在含有连通式油气悬架的混合支撑下比在含有独立式油气悬架的混合支撑下车身的垂向位移有所减小。这主要是因为前者的车桥通过油管连通后,整个系统的刚度比后者大,可以减小系统的垂向位移。

图7 车身垂向位移变化曲线

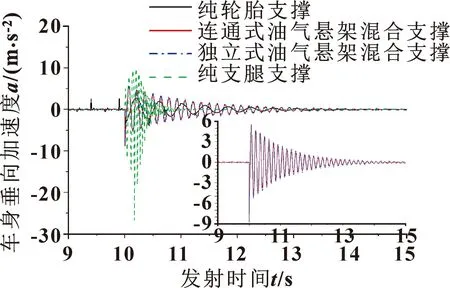

3.2 车身垂向加速度

图8所示为不同支撑状态下火箭炮发射过程中的车身垂向加速度变化曲线。可以看出:在纯支腿支撑下车身垂向加速度的振幅最大且震荡激烈,但是衰减速度最快,快速恢复稳定;在纯轮胎支撑以及混合支撑下车身垂向加速度振幅较小,但是衰减速度较慢。并且,在含有连通式油气悬架的混合支撑下比在含有独立式油气悬架的混合支撑下车身垂向加速度要小。

图8 车身垂向加速度变化曲线

3.3 轮胎动载荷

图9所示为不同支撑方式下火箭炮发射过程中的前、后轮胎动载荷变化曲线。在纯轮胎支撑下各轮胎压力变化较大,车身震荡也较大;在混合支撑下各轮胎动载荷变化稳定,前后轮胎动载荷相近。在含有连通式油气悬架的混合支撑下比在含有独立式油气悬架的混合支撑下轮胎动载荷明显减小且变化较小。这主要是因为连通式油气悬架系统在发射车发射时可以使车桥上的载荷转移,使各车桥的载荷保持均衡。

图9 前轮胎(a)和后轮胎(b)载荷变化曲线

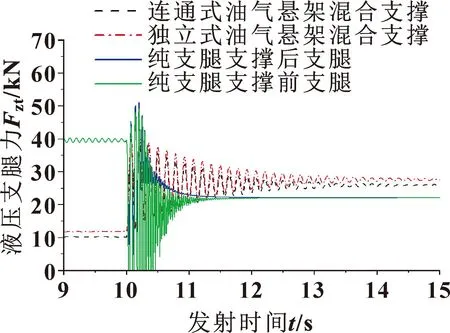

3.4 支腿压力

图10所示为不同支撑状态下火箭炮发射过程中支腿压力变化曲线。在纯支腿支撑下,支腿的支撑压力大,震荡较为剧烈,但震荡时间短,能够使车身快速稳定;在混合支撑下,支腿压力较小,但是稳定所需时间较长,并且在这种支撑方式下,连通式与独立式二者的表现基本接近。

图10 支腿压力变化曲线

3.5 悬架动行程

图11所示为在不同支撑状态下火箭炮发射过程中的前、后悬架动行程的变化曲线。在纯轮胎支撑下,前、后悬架的悬架动行程有较大的变化,而在混合支撑下悬架动行程没有很大变化。并且,在含有连通式油气悬架的混合支撑下的悬架动行程比在含有独立式油气悬架的混合支撑下的变化要大,因此连通式油气悬架能够有效改善车身振动性能。

图11 前(a)、后(b)悬架动行程变化曲线

4 结论

文中基于两轴连通式油气悬架系统,分别建立了轻型高机动火箭炮在3种不同支撑方式下的发射仿真模型,在发射冲击的作用下对比不同支撑方式对发射车垂向振动性能的影响。可以得到:在纯支腿支撑下车身在发射过程中的动态响应较小,支腿压力变化较稳定;在纯轮胎支撑下车身在发射过程中的动态响应较大,轮胎动载荷、悬架动行程变化较大;在轮胎与支腿混合支撑下车身的动态响应和载荷变化较纯支腿支撑方式大,较纯轮胎支撑方式小,发射完成后能迅速使系统振动能量衰减,使车身达到稳定状态。此外,在混合支撑方式下的连通式油气悬架比独立式油气悬架能够更加有效减少车身振动,使车身快速保持稳定,平衡各桥载荷,有效减小振动对车身的破坏,提高车辆的使用寿命。

文中通过AMESim液压软件搭建了连通式油气悬架系统模型,并对悬架液压系统性能进行了研究,表明其对复杂液压系统的研究是一种高效的方法。