大长宽比AGV循迹导航控制方法研究

李阳 ,刘连喜 ,靳阳

(1.北京星航机电装备有限公司,北京 100074;2.北京德动能自动化科技有限公司,北京101102)

0 前言

如今,工厂转向智能化的发展趋势愈加明显,AGV(Automated Guided Vehicle),即自动导引车,成为众多学者研究的热点课题[1]。近年来,AGV在制造、物流等行业发挥着重要作用[2-3],通过将产品按照预定的导引路径运输,实现产品的自动搬运和配送作业,满足了工厂产品的自动化运输需求。在零部件装配线等一些特定的工作场景中,AGV需要与机床、工位、机械手等高精准对接,但受到场地空间的限制,AGV可通过的路径狭窄[4]。因此,对AGV的路径跟踪精确度与系统稳定性提出了更高的要求[5]。

文中的研究对象是具有大长宽比的AGV寻迹控制方法。常见AGV车体结构有1∶1方形车体、直径500~1 000 mm圆形车体与长宽比为3∶1或接近4∶1的AGV车型(例如小客车自动泊车AGV宽1.6 m,长6 m)。在公路运输中,长宽比大于4∶1时被认为是大长宽比公路车辆,该种车辆能够满足特定的运输需求,例如卡车、半挂车(例如半挂车,长17.5 m,宽2.2 m)。车间生产为满足车间内运输需求,对AGV的长宽比要求达到8∶1。

当大长宽比AGV横向行驶时,由于行驶方向为车身的宽度方向,目前常用的AGV运动轨迹控制方法易使车体姿态产生累积偏差,远距离行驶时车体易偏离寻迹导航标记,因此对大长宽比AGV行进路径导航的研究具有重要的现实意义[6]。

文中研究了大长宽比AGV横向移动的行进方式以及循迹导航的控制方法。常用的遁迹方法有电磁导引、激光导引与视觉导引,其中电磁导引与激光导引方法成本较高,视觉导引方法成本低且易维护[7],更加适用于实际生产作业,因此文中选取视觉循迹方法用于大长宽比AGV的导航控制。

1 大长宽比AGV的机械结构设计

为满足特殊的产品需求,解决大长宽比AGV运动路线规划困难的问题,其结构尤其是车体的底盘及轮系结构需要满足一定的条件,使其能够完成规划路径。本文作者提出一种底盘及其轮系结构方案,以配合循迹方案。

1.1 大长宽比AGV的底盘设计

图1所示为大长宽比AGV的底盘机械结构示意,其中,拍照摄像头和传感器对称分布在车头和车尾。主动轮系和从动轮系呈对角线分布,实现车体的直行、横行、原地转圈等功能。

图1 大长宽比AGV的底盘机械结构示意

1.2 大长宽比AGV的轮系结构设计

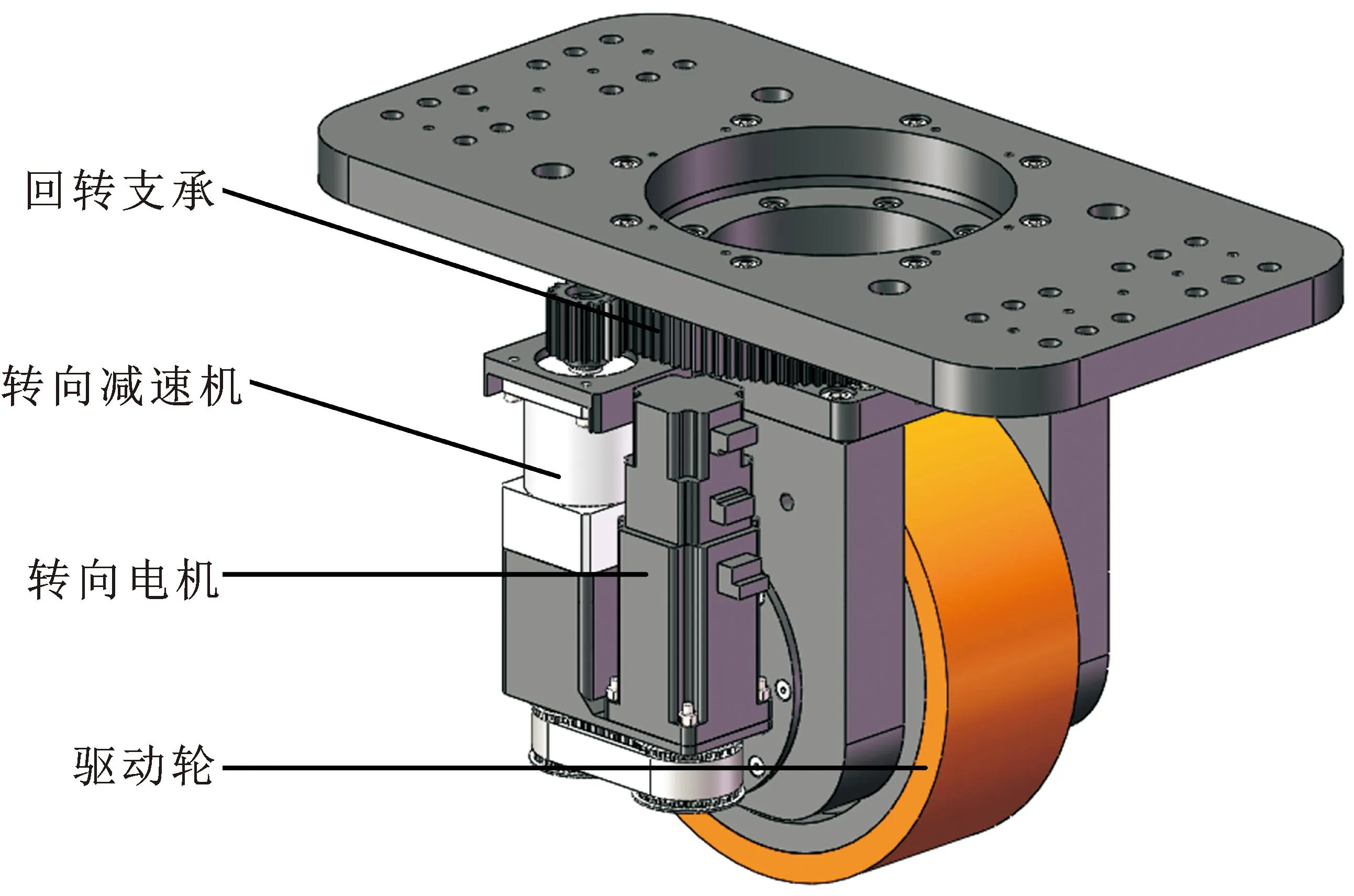

AGV行走、横移、旋转等功能依托于轮系模块实现。轮系模块分为主动轮系和从动轮系,图2与图3所示分别为主动轮系与从动轮系组成。

图2 主动轮系组成

图3 从动轮系组成

4个车轮既是驱动轮又是转向轮,每个车轮都配有行走电机与转向电机,分别控制车的驱动与转向,从而实现车的纵向、横向、回转等方向的行驶。车体各轮间通过转速和旋向的配合实现全方位运动,不仅使AGV转向灵活,能够在狭小的空间自由移动行驶,而且算法相对简单。

图4所示为轮系控制系统原理,根据视觉反馈得到的位置信息,将信号传递给车载控制器,按车的路径提供的目标值计算出车的实际控制命令值,控制器处理信号后(即给出车的设定速度和转向角),向轮系驱动单元的伺服电机发送命令使电机做出调整,从而控制舵轮使AGV按照导航路线在路面上行驶。控制轮系结果保持同步动作即可控制AGV完成地面上的前进、后退、旋转以及转弯等一系列动作。

图4 轮系控制系统原理

2 大长宽比AGV的控制方法

2.1 控制系统设计

基于视觉的AGV引导系统主要由车体、图像采集单元、图像处理单元、驱动单元和通信单元等组成[8-9]。图5为大长宽比AGV导航的控制流程,利用车首和车尾安装的工业照相机识别循迹导航条,通过图像反馈判断AGV行进姿态,结合车身偏移类型,控制系统形成控制策略[10]。具体循迹导航控制实施步骤如下:

图5 控制系统流程

(1)视觉相机拍摄经过场地下方循迹导航条照片;

(2)图像处理,完成色彩对比度分析,确定AGV车体相对循迹导航条位置;

(3)控制系统根据偏移类型,判断偏移方向,下达调整方向命令;

(4)轮系完成转向调整;

(5)相机再次拍摄循迹导航条照片,控制系统进行调整验证。

2.2 双相机控制

由于车体较长,局部色带的偏差会引起放大效应,导致车体的偏移量较大。以往采用的单相机循迹方案,在车体发生偏移时不能精准测量出大长宽比AGV的姿态。因此针对大长宽比AGV的循迹方案,选用在车首和车尾各安装一台相机采样车体与色带的位置偏差与姿态偏差。图6所示为AGV循迹导航示意,在横向移动中利用视觉相机捕捉循迹导航条位置,反馈到控制系统,根据循迹导航条在视觉相机中的对比度,图像信息控制系统给出调整指令及调整动作,完成调整后视觉相机识别循迹导航条位置反馈控制系统验证,后沿循迹导航条铺设路线继续行走。

图6 AGV循迹导航示意

3 导航线偏转判定

导航线偏转判定通过图像识别技术,对地拍照识别地面循迹导航条,并对图像进行处理及计算,从而判定导航线是否偏离。

图7所示为循迹导航运算流程,循迹导航系统启动后,对采集的图像进行灰度化、二值化处理,区分出标记图像,即地面的循迹导航条。图8所示为图像识别界面,其中图8(a)为前置摄像头采集图像;图8(b)为对图(a)图像处理后的结果,并在循迹导航条1/2位置标记点A。图8(c)为后置摄像头采集图像;图8(d)为对图(c)图像处理后的结果,并在循迹导航条1/4位置标记点B。根据两点坐标求出线AB的斜率,当斜率为0时,即AGV未偏离原定路径。

图7 循迹导航运算流程

图8 图像识别界面

4 大长宽比AGV视觉寻迹导航控制方法应用实例

如图9所示,图(a)为视觉相机在行驶期间的位置信息视觉照片反馈,识别出导航的偏转类型为平移+偏向,控制系统会以先偏向后平移的顺序完成调整控制过程。

图9 循迹导航实例示意

具体的矫正步骤如下:

(1)控制系统将相机采集的照片进行黑白化处理,利用色彩对比度,判断位置偏移类型,如图9(a)所示,即位置偏移类型为平移偏向类型,判断平移方向为向右平移,偏向方向为向右偏向且夹角记为φ;

(2)控制系统以视觉相机图像窗口中心建立坐标系,捕捉视觉照片反馈中图形中心坐标,记为(0,y);

(3)控制系统发出轮系转向指令,AGV前左轮1和前右轮2向右偏转,角度为φ;后左轮3和后右轮4向左偏转,角度为φ,如图9(b)所示;

(4)控制系统向轮系发出前进指令,车轮1、2、3、4运动,带动AGV车体发生转动,在首尾视觉相机和车体垂直方向时停止,即转动角度为φ时停止;

(5)视觉相机再次拍摄照片反馈,黑白处理后控制系统进行坐标标定,确定视觉照片反馈中图形中心坐标为(0,y),允许存在误差小于1×10-3m;

(6)控制系统向后右轮4发出转向命令,向右转动30°,并沿此方向前进2 |y|。利用勾股定理可知,AGV车体将向右移动|y|,此时循迹导航条中心点与视觉图像窗口中心点重合。

(7)视觉相机再次拍摄照片反馈,黑白处理后控制系统进行坐标标定,确定视觉照片反馈中图形中心坐标为(0,0),允许存在误差小于1×10-3m。

经过上述步骤完成了横向移动大长宽比AGV发生平移+偏向的循迹导航调整,校正后AGV位置信息示意如图10所示,后可沿循迹导航条铺设轨道继续运行。

图10 AGV位置信息示意

5 结束语

为了实现大长宽比AGV搬运小车的平稳横向移动,本文作者提出一种双视觉相机识别法,利用车首和车尾安装的视觉相机识别循迹导航条,根据行驶期间的视觉照片反馈,实现自动循迹导航。经过应用实例验证了该方法可有效识别出大长宽比AGV的偏移并进行调整矫正。本文作者提出的基于视觉循迹的控制方案可实现大长宽比AGV远距离横向移动,有望应用于零部件装配线等一些受到场地空间限制的AGV搬运工作场景中。