一种特定爪具的带电更换绝缘子作业机器人系统设计

花国祥,王华建,李 鹏,彭 民,陈 果

(1.无锡学院自动化学院,江苏无锡 214105;2.南京信息工程大学自动化学院,江苏南京 210044;3.国网浙江台州供电公司,浙江台州 318000)

0 引言

绝缘子作为输电线路上重要的电力器件,其可靠性影响着输电线路的安全稳定运行[1-2]。绝缘子经常会受到多种因素的影响[3-4],导致其性能下降,这时就需要及时对绝缘子进行检修或更换。人工更换绝缘子劳动强度大、效率低[5],并且作业人员处在高电压、高电场的输电线路环境中,容易发生高空坠落和触电风险。因此,研究替代人工更换绝缘子作业具有实用价值。

近年来,随着机器人技术的快速发展,各种机器人应用到输电线路绝缘子作业中,成为电力行业智能化的研究趋势。在国外,文献[6]研制了一款清除积冰的巡检机器人LineRover,但国外输电线的电压等级与国内不同,机器人无法适配,因此需要设计适合国内电压等级的机器人。在国内,文献[7]设计了一种悬垂绝缘子清扫机器人,有效地去除绝缘子表面上的污渍,避免发生污闪事故;针对冬季绝缘子覆冰问题,文献[8]提出一种绝缘子串激光除冰机器人,提升了绝缘子除冰作业效率和作业可靠性;文献[9]设计了一种绝缘子裂缝智能识别机器人,利用人工神经网络方法完成对缺陷绝缘子的智能识别,但识别精度不高;上述3类机器人实现了绝缘子清扫、除冰、缺陷识别等作业任务,但没有绝缘子更换作业的能力。针对绝缘子更换作业机器人,目前研究较少,市面上也无成熟的方案,如文献[10]设计一种末端自重构机器人,通过改变机器人末端爪具,实现绝缘子更换和引流板螺栓紧固2种作业,但该款机器人只是进行理论分析和仿真实验,并未研制出样机。文献[11]研制了一款更换绝缘子机器人,主要研究集中在更换绝缘子作业功能实现上,并未对机器人末端爪具的结构进行分析与优化。

基于上述分析,本文研制一种具有特定爪具的带电更换绝缘子作业机器人,通过对机器人3个爪具结构尺寸进行合理设计,实现绝缘子更换作业,提高更换作业效果,减少动作失误。采用UCOS和QT来开发机器人远程控制系统,并研制样机,实现操作人员对机器人作业的整个流程的实时监控。同时对样机进行模拟线路与实际线路实验,验证了机器人绝缘子更换作业的可行性与有效性。

1 机器人系统总体设计

1.1 系统整体布局方案

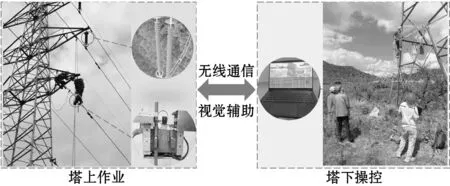

带电更换绝缘子作业机器人主要由2部分构成,如图1所示。一部分为机器人本体,它与绝缘子位于架空线路上,是整个任务的执行端;另一部分为上位机,它与操作人员处于塔下安全区,是整个任务的控制端。两者通过无线通信进行数据传输,机器人本体通过摄像头为上位机提供图像支持,上位机给机器人发送操作指令,驱动末端爪具完成更换绝缘子作业。通过将带电作业区与操作人员隔离,提高操作人员的作业安全。

图1 绝缘子更换作业机器人方案

1.2 带电更换绝缘子原理

带电更换绝缘子作业主要是换下旧的绝缘子,并换入新的绝缘子,绝缘子连接结构如图2所示。旧的绝缘子换下后需要将绝缘子上下两端分离。其中上端是绝缘子通过挂板与输电杆塔相连,可以通过操作人员站在塔杆上轻松脱离。下端通过线夹与输电导线相连,势必需要带电作业,操作相对困难。绝缘子下端连接主要由球头挂环、碗头挂环和悬垂线夹组成,换下绝缘子下端连接的关键是需要将绝缘子下端的球头挂环与悬垂线夹上的碗头挂环脱离,在球头挂环与碗头挂环之间有一个重要的锁紧部件——W型销子(W销),如图3所示。

图2 绝缘子连接结构

图3 碗头挂环中W型销子连接图

只有先将W型销子完全从碗头挂环推出,才能将球头与碗头脱离,进而换下旧的绝缘子串。同理,需要先将W型销子完全推入碗头挂环,锁紧新球头与碗头,才算完成换入新的绝缘子,W型销子推出的前后效果如图4所示。

(a)推出前 (b)推出后图4 W型销子推出的前后效果

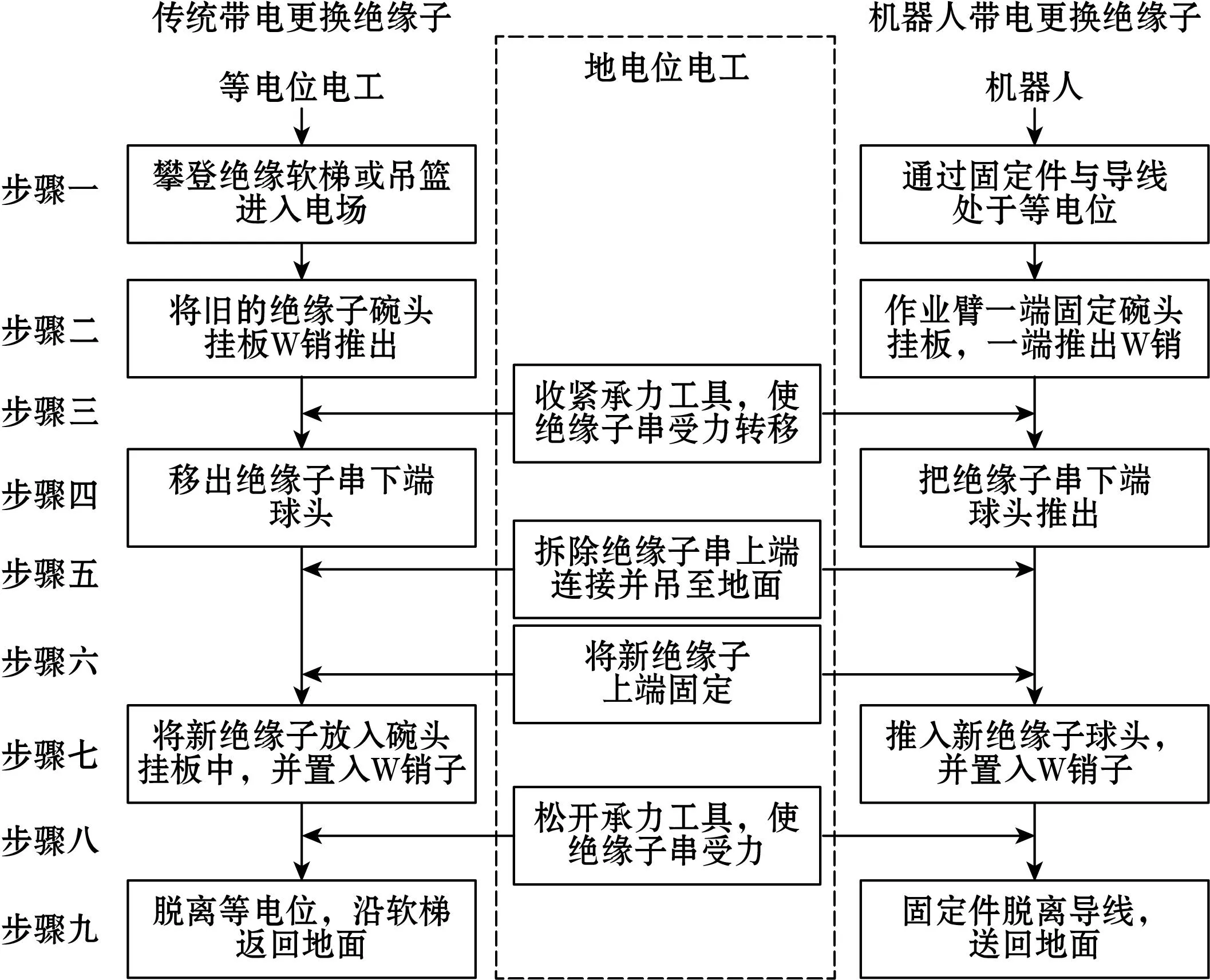

1.3 机器人更换绝缘子动作流程规划

根据更换绝缘子作业原理,结合人工作业流程,将更换绝缘子过程分解成单一动作,并制定相应的机器人更换绝缘子动作流程,如图5所示。

图5 绝缘子带电更换流程

1.4 机器人整体结构设计

针对机器人更换绝缘子作业步骤需求,确定机器人的整体结构,如图6所示。根据步骤一描述,机器人需要固定在输电导线上作业,因此,设计了一对等电位挂钩挂靠在输电导线上。考虑步骤二、步骤四和步骤七中需要实现W销推出与置入这对相互动作,机器人采用了双作业臂形式,通过一个作业臂完成W销推出动作,另一个作业臂完成W销置入动作,并在末端配有3个特定爪具,以提高更换绝缘子效果,防止机器人动作的失误。另外为了实现操作人员塔下的远程控制,设计了机器人内部远程控制系统,通过无线装置接收操作人员控制端信号,进而控制机器人的动作。

图6 带电作业机器人结构布局

在更换绝缘子作业过程中,将绝缘子球头与碗头分离是整个动作实现的关键,因此机器人末端爪具的合理性就显得尤为重要。该机器人作业臂上设计3个末端爪具,分别为W销推出爪具、W销推入爪具和绝缘子球头推出爪具。

W销推出爪具是为了将碗头挂板中的W销推出,实现碗头挂板与球头的分离。结合碗头挂板和W销的尺寸,该爪具结构既要满足:宽度能够顺利进入碗头挂板中,其高度又要对齐碗头挂板中W销。故W销推出爪具宽度W、高度H设计如式(1)所示。

(1)

式中:min(A)为碗头挂板槽口中的最小宽度;max(B)为碗头挂板最大宽度;max(T)为W销最大厚度;max(H)为碗头挂板槽口的最大高度。

爪具结构图如图7(a)所示。W销推入爪具位于推出爪具的反向侧,其将推出的W销在新绝缘子放入碗头挂板后重新推回到碗头挂板中,实现新绝缘子球头与碗头挂板的锁紧。爪具在推入W销时,W销经常发生上下倾斜导致爪具推出效果不好。为了保证爪具准确对齐W销并成功推入W销,将W销推入爪具设计成包裹式结构,有效防止W销的受力不均和倾斜问题,达到轻松推入的效果,爪具结构如图7(b)所示。绝缘子球头推出爪具推出旧的绝缘子球头。如果该爪具设计成横杆式,推出球头时会出现左右偏移问题,导致球头无法推出,因此设计了一种类似梯型的结构,使得爪具与球头的接触面积最大,保证球头只以一个方向运动,避免了偏移问题,爪具结构如图7(c)所示。

(a)W销推出爪具

(b)W销推入爪具

(c)绝缘子球头推出爪具

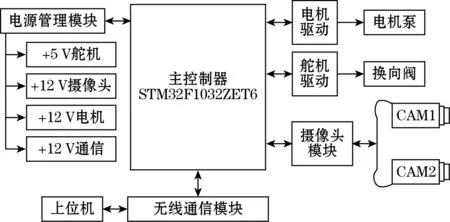

2 机器人控制系统硬件设计

控制系统是机器人的核心,具体功能:为机器人提供能量供应,就是机器人的电源系统;实现机器人作业臂的运动控制,提供液压驱动系统;实现操作人员的远程控制,提供稳定的无线通信,如图8所示。

图8 控制系统框图

2.1 主控制器

机器人采用STM32F103ZET6单片机作为控制系统的核心处理器,它是一种嵌入式微控制器的集成电路。采用的芯片端口有:1个RS232通信接口(PC10、PC11部分映射),与摄像头模块进行数据交换;1个PWM信号输出引脚(PB5),用于驱动电机转速进行控制;5个逻辑输出引脚(PA2、PA6、PA7、PB15、PD12),控制舵机继电器的通断;1个AD采样引脚(PC0),对锂电池电压进行采样与处理。

2.2 液压系统

液压系统给作业臂提供液压动力,实现带电作业机器人作业臂运动。该模块主要由电机、液压泵、换向阀和液压缸组成,如图9所示。其工作流程为:首先输入信号驱动电机旋转带动液压泵输出液压油,接着换向阀控制液压油的流动方向,最后液压油推动液压缸推杆实现不同方向上的移动。

图9 液压系统

2.3 电源模块

电源部分采用一块12 V/20 A·h锂电池,用于给机器人各部分供电。其中舵机的供电采用TYPS1225系列电源转换模块将12 V转换为5 V供电。

为了便于操作人员在上位机上能够实时监测机器人的状态信息,采用AD采样电路来测量机器人电源锂电池的电压,如图10所示。

图10 0~12 V采样电路

R4与R5构成分压电路,取R4=3 kΩ,R5=1 kΩ,分压表达式如式(2)所示。

(2)

经分压电路后,0~12 V输入信号将线性转换为0~3 V。瞬态抑制二极管D1对整个采样电路起到过压保护的作用,降低了因各种因素引起的电压过高产生的芯片损坏的风险。

2.4 摄像头模块

摄像头模块将采集的图像信息通过无线通信模块传输到上位机,从而实现对机器人远距离实时预览与控制。摄像头模块的工作电压为12 V,由电源供电。通过RS232接口与主控制器相连,实现监测信息与控制指令的相互传输;通过网线与无线通信模块相连,形成摄像头局域网,使得上位机可以依靠局域网连接摄像头获取监控信息,实现远程监测与控制。

2.5 无线通信模块

无线通信模块是摄像头与上位机之间传输控制指令和图像数据的介质。由于两者在工作时距离相对较远,需要无线通信模块传输质量稳定、速率高,因此选用带有天线接口,适合远距离传输的无线路由器,其完全适用于带电作业场景,如图11所示。

图11 无线通信模块

3 软件设计

机器人软件主要分为2部分:一部分为塔上机器人主控器程序设计,一部分为塔下操作人员操控端上位机程序设计。

3.1 主控制器程序设计

主控制器系统采用STM32微控制器,并嵌入了UCOS微实时操作系统,通过多线程的方式处理各模块的任务。如图12所示,机器人程序启动后,先初始化各模块,然后创建3个子线程负责通信、系统检测、系统控制任务。

图12 主控制器程序流程

通信子线程负责与上位机通信,上报机器人的状态信息或接收上位机指令,再通知系统控制子线程执行。当系统检测子线程将机器人状态信息数据打包完成后,利用RS232接口将把数据发送到摄像头网络模块,再以无线形式传输给上位机。同理,上位机发送控制指令,由通信子线程接收,并通知系统控制子线程执行。

系统检测子线程检测锂电池电压和容量值。通过AD采样获取当前数值,并将数据以数组的形式进行打包,最后通知通信子线程将数据上报至上位机。

系统控制子线程判断上位机发出的控制指令,分析当前需要执行哪一步动作,然后给电机与舵机发送命令,控制机器人执行相应动作。程序中,共制定10个控制指令:0X4、0X8、0X10、0X20、0X40、0X80、0X100、0X200、0X400、0X800,分别对应一个动作。

3.2 上位机程序设计

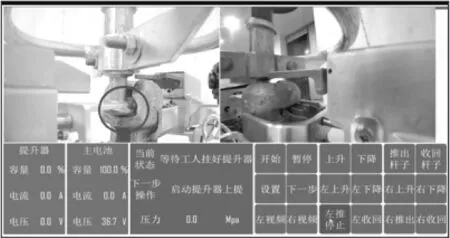

塔下操控的上位机软件采用C++语言在QT Creator环境下编写,根据更换绝缘子动作流程,设计了相应的人机交互界面,如图13所示。该界面可以同时预览2路高清码流,支持放大、缩小功能;机器人功能区可分为控制区与状态信息显示区,控制区实现操作人员发送相关动作指令,状态信息显示区接收机器人的实时的状态信息。

图13 上位机软件界面

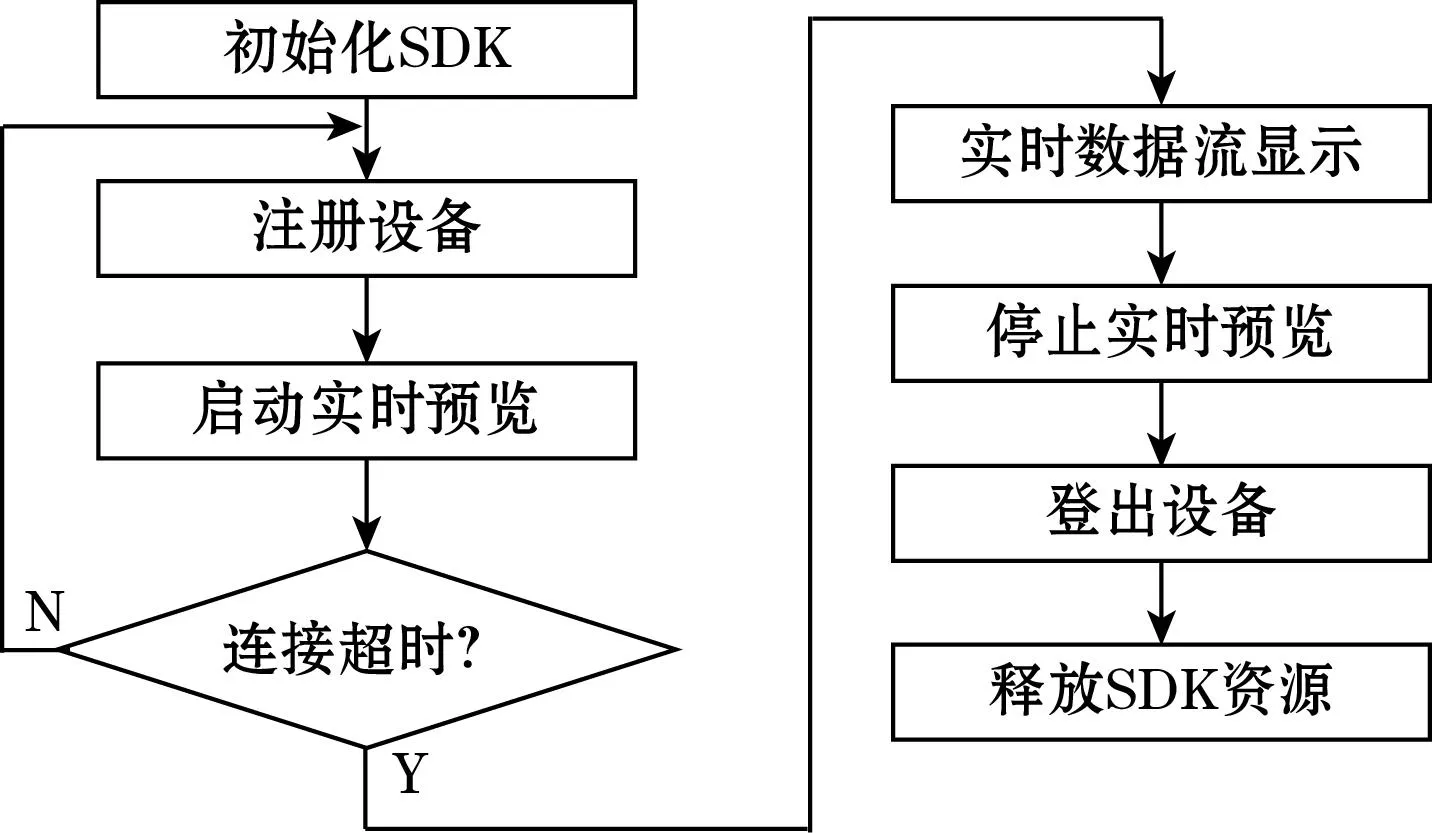

程序分为通信、机器人状态信息显示、图像显示、运动控制4个模块。其中通信模块主要对串口通信协议进行设计,通过SDK库H264_DVR_SerialWrite函数向主控制器发送控制指令,并接收数据,通信协议流程如图14所示。

图14 串口通信流程

机器人状态信息显示区是在软件界面上显示机器人的实时状态信息,包括电池电压和容量。采用label标签模块,将采集的数据实时显示,并且不断更新变化。其中电池容量根据采集的电池电压计算得到,表达式如(3)所示。

(3)

式中:C为电池容量,%;U为电池电压,V。

图像显示区将采集的高清摄像头图像信息实时预览到界面上。划分2个相同大小的Widget窗口分别作为双摄像头图像显示区域,利用摄像头自带SDK库,完成图像的实时预览,其中摄像头实时预览步骤如图15所示。

图15 摄像头实时预览流程

运动控制区发送控制指令进而控制机器人作业臂运动。采用push Button按钮,通过C++语言中信号与槽原理,将push Button与内部程序相联系,实现点击按钮发送相应指令,控制机器人运动,这里的指令需要与主程序中的控制指令相一致。

4 实验测试

带电更换绝缘子作业机器人实验测试内容主要由机器人功能测试与实际线路实验2部分组成。

4.1 机器人功能测试

4.1.1 机器人推力测试

机器人在更换绝缘子过程中需要合适的推力,如果推力不足会导致机器人不能完全推出W销,就会影响后续更换动作。机器人通过改变电机转速调节作业臂的推力,因此首先进行电机转速测试。

电机的转速由输入信号的占空比决定。调节输入信号的占空比来改变电机的转速,并连接示波器进行信号输出,电机最低、最高转速下输入信号的占空比如图16所示。进而得出输入信号占空比与电机的转速关系如图17所示。

(a)电机最低转速

(b)电机最高转速图16 电机最低、最高转速下占空比

图17 输入信号占空比与电机的转速关系

最后进行推力测试,通过改变电机转速调节合适的推力大小。将电机转速设定为25%、50%、60%和75%分别进行多次测试,并通过KJ-200 N系列的推力器进行推力测量,推力测试环境如图18(a)所示,测试结果如图18(b)所示。

(a)推力测试环境

(b)不同转速的推力测试结果图18 推力测试实验

推力实验表明:当电机转速为25%时,推力平均值为21 N,发现机器人作业臂此时无法推出W销;当电机转速为75%时,推力平均值为137 N,机器人能够推出绝缘子,但电机的发热现象明显;当电机转速为50%和60%时,平均推力为73 N和113 N,机器人作业臂能够推出W销,并且电机运转正常。因此,可将电机转速设定为50%~60%,满足更换绝缘子作业要求且电机状态正常。

4.1.2 机器人更换绝缘子能力测试

测试完合适推力后,需要测试机器人更换绝缘子能力,主要内容包括:绝缘子W销的推出、置入及球头的推出。首先在实验室搭建模拟输电线路绝缘子作业平台,再利用上位机进行远程操控,观察上位机界面的更换绝缘子的情况,实验平台如图19所示,测试结果如图20所示。

图19 模拟线路实验平台

(a)固定球头

(b)推出W销

(c)推出球头

(d)推入球头

(e)固定碗头

(f)推入W销

模拟线路绝缘子更换过程中,机器人电机运转正常,作业臂爪具能够依次完成固定碗头、推出W销、推出球头、推入球头、固定碗头、推入W销动作这一系列更换动作。整个更换作业过程中,机器人动作流畅,作业臂爪具更换动作准确,塔上机器人执行端与塔下上位机控制端双向数据传输实时准确。

4.2 实际线路实验

机器人在浙江省台州市110 kV实际线路进行现场实验,塔型为 ZB1-24,导线型号为LGJ-400/50,绝缘子型号为FXBW4-220/120,现场实验如图21(a)所示。依次完成准备工作、登塔、进入电场、更换绝缘子、退出电场和下塔所有的实际带电更换绝缘子作业流程,与图21(b)中的传统人工作业相比,它们各阶段所用时间如表1所示。

(a)机器人作业

(b)传统人工作业

表1 不同作业时间对比 min

从表1可知,人工作业更换单串绝缘子总耗时为42 min,而采用机器人作业仅耗时24 min,更换单串绝缘子时间缩短了18 min,效率提升42.9 %。从各阶段用时来看,机器人作业主要缩短了进入电场、更换绝缘子和退出电场这类相对危险流程,既解决人工作业危险问题,也提高更换绝缘子作业的效率。

5 结束语

(1)设计一款具有特定爪具的带电更换绝缘子作业机器人,通过对机器人3个爪具结构的合理设计,提高了绝缘子更换作业的效果,减少动作失误。

(2)开发了基于UCOS和QT的机器人远程控制硬软件系统,采集电池电压进而计算电池容量,实现对机器人的状态信息的监测与动作控制。

(3)机器人功能测试结果表明:将电机转速设定为50%~60%,机器人能够有效地完成更换动作并且电机运转正常;实际线路实验表明,相较于传统人工作业,机器人用时减少了18 min,效率提升42.9%,避免了人工作业危险性高的问题。