氢氧化镁与七水硫酸镁水热法合成碱式硫酸镁晶须

蒋德敏,李顺梅,李青青,陈雨欣,刘代俊

(1.重庆三峡学院三峡库区水环境演变与污染防治重庆高校市级重点实验室,重庆 404100;2.四川大学化学工程学院,四川成都 6100653)

氢氧化镁、氧化镁、镁盐晶须等无机材料具有优异的性能,被广泛应用于医药、抑菌、阻燃和环境保护等领域[1-5]。材料的性能受其形貌的影响,特殊形貌镁系材料的设计与合成研究成为热点[6-7]。近几年来,低维度结构材料,如纳米管、纳米棒、晶须及纳米纤维等材料[8-10],具有特殊的形貌结构、理化性质,在材料应用领域受到国内外研究者广泛关注[11-13]。碱式硫酸镁晶须是一种环保型镁盐晶须材料,结构组成[14]通式为xMgSO4·yMg(OH)2·zH2O,简称xyz型,常见的类型有138型、212型、152型和153型等[14-16]。因其结构和组成的特殊性,该材料不仅具有一般晶须材料所特有的良好力学性能,在较高温度受热分解过程中还具有良好的阻燃效果[17]。将其添加到塑料、树脂、橡胶等高分子基体材料中,同时具有阻燃和增强力学性能的双重功效[18-22]。碱式硫酸镁晶须的合成方法主要有水热法[23]、微波法[24-25]和回流法[26]等,微波法的设备较为复杂,在实际生产推广中受到较大程度的限制;然而回流法制得的晶须产品的长度较小、长径比偏低,同时耗时较长(25~30 h),导致该法不利于在工业上应用推广;水热法合成晶须时的条件参数易于控制,具有工艺操作简单,产品形貌规则、分散均匀、长径比高等优点。

目前,有关碱式硫酸镁晶须合成的报道中主要以氯化镁、硫酸镁等镁盐与氢氧化钠或者氨水为原料[27-30],由于氢氧化钠和氨水对设备腐蚀性较强,难以规模化推广。在有关采用氢氧化镁和硫酸镁为原料的报道中[31],合成得到的产品分散性较差、长径比低,不能满足其应用要求。要解决以上问题的有效方法是对水热合成过程进行优化,从而改善产品的分散性和提高产品的长径比。同时中国镁矿储量丰富,氢氧化镁产量高,因此以氢氧化镁和硫酸镁为原料合成分散性好和长径比高的碱式硫酸镁晶须,能够提高现有碱式硫酸镁晶须产品品质,具有重要研究意义。

1 实验部分

1.1 实验试剂和仪器

试剂:氢氧化镁、七水硫酸镁、无水乙醇等,均为分析纯。

仪器:ZNCL-TS64 型智能磁力水热反应釜(内胆容积为120 mL);SB-100DT 型超声波清洗机;SHZ-D(Ⅲ)型循环水式真空泵;FA124型电子天平;DHG-9070A型电热恒温鼓风干燥箱;UPT-I-20T型优普系列超纯水机;D8 Advance A25X型X射线衍射仪(XRD);S4800 型扫描电子显微镜(SEM);Nicolet Is10 型傅里叶红光谱仪(FT-IR);Libra 200 FE 型透射电子显微镜(TEM)。

1.2 碱式硫酸镁晶须的合成

按照一定物质的量比,称取七水硫酸镁和氢氧化镁。将七水硫酸镁溶于去离子水中,在超声辅助下将氢氧化镁均匀分散在硫酸镁溶液中,继续超声20 min 后加入去离子水定容到80 mL,将定容的悬浊液转入聚四氟内胆中后放入智能磁力搅拌水热反应釜中并用釜盖密封。将水热釜放入电加热套中,接通电源,设置水热温度、水热时间、搅拌转速等条件参数,待恒温水热反应结束后自然冷却至室温。取出釜内产品过滤后用去离子水洗涤若干次,再用无水乙醇洗涤3次,将产品置于100 ℃的恒温干燥箱中干燥24 h即可。

2 实验结果与讨论

2.1 水热条件的优化

2.1.1 七水硫酸镁与氢氧化镁物质的量比的影响

以80 mL 水作为反应介质,在水热时间为4 h、水热温度为170 ℃、搅拌转速为500 r/min、七水硫酸镁添加量为4.93 g 条件下,探究七水硫酸镁与氢氧化镁的物质的量比(1∶6、1∶3、1∶1、3∶1、6∶1、10∶1)对晶须结构和形貌的影响。图1为七水硫酸镁与氢氧化镁不同物质的量比制备的碱式硫酸镁晶须的XRD 谱图。通过与氢氧化镁的标准衍射谱(JCPDS 44-1482)对比可知,当七水硫酸镁与氢氧化镁的物质的量比为1∶6 时,谱图中出现了氢氧化镁的衍射峰,表明产品中含有氢氧化镁。这是因为在两者物质的量比为1∶6时,反应物中氢氧化镁过量,在反应过程中无法完全转化为碱式硫酸镁。随着反应物中氢氧化镁含量的减少,在七水硫酸镁与氢氧化镁的物质的量比为1∶3时,水热产物的XRD 谱图中氢氧化镁的衍射峰消失,表明加入的氢氧化镁已经全部转化为碱式硫酸镁。当反应体系中氢氧化镁的添加量继续减小时,XRD 谱图与153 型碱式硫酸镁晶须[MgSO4·5Mg(OH)2·3H2O]的标准衍射图谱(JCPDS 86-1322)一致且不含其他杂质峰,表明水热产品均为153型碱式硫酸镁晶须,晶须纯度高、不含杂质。

图1 七水硫酸镁与氢氧化镁不同物质的量比时产物的XRD谱图Fig.1 XRD patterns of products with different molar ratios of magnesium sulfate heptahydrate to magnesium hydroxide

七水硫酸镁在水溶液中溶解并电离出硫酸根和镁离子,氢氧化镁在水溶液中的溶解度较小,随着水热反应的进行,氢氧化镁颗粒逐渐溶解电离出氢氧根和镁离子。同时在水热环境中有利于氢氧根、硫酸根和镁离子形成晶核,生长基元Mg—O6进入晶格位点,晶体内部缺陷-螺型位错延伸,促使其沉淀结晶生长[32-33]。由于结晶过程中晶体不同晶面生长速率有差异,晶面沿[010]方向生长较快,所形成的晶体较为稳定,最终形成沿[010]方向一维生长的碱式硫酸镁晶须[34]。

图2为七水硫酸镁与氢氧化镁不同物质的量比时产物的SEM 照片。从图2 可以看出,七水硫酸镁与氢氧化镁的不同物质的量比对产品形貌具有明显影响,产品形貌随物质的量比的改变有较大差异。图2a 显示当物质的量比为1∶6 时,产品中存在大量的颗粒物,只有少量粒径较大的棒状晶须出现,这主要是因为硫酸镁含量不足导致晶须不能正常生长,使得大部分氢氧化镁粉末未转化成晶须产品,导致晶须产品表面覆盖了大量氢氧化镁粉末。图2b~f显示在反应过程中随着七水硫酸镁的含量增加,产品中颗粒状的氢氧化镁消失,表明七水硫酸镁含量的增加使得加入的氢氧化镁几乎全部参加了反应并转化为晶须产物。由图2b~d可知,当七水硫酸镁与氢氧化镁的物质的量比为1∶3和3∶1时,晶须产品的聚集度较高,晶须两端由多个晶须组成束状,这主要是因为硫酸镁添加量的增加使得反应介质中易于形成晶核,晶须生长的活性端点易于形成较多的生长位点,使得在晶须两端生长得到束状聚集度较高的晶须产品,但是当反应原料中七水硫酸镁含量进一步增大时,产品的聚集度反而减少,得到形貌规则、分布均匀的晶须产品。这主要是由于在反应过程中七水硫酸镁添加量继续增加但氢氧化镁的量保持不变,随着反应的进行导致溶液中氢氧化镁的含量降低,使得晶须两端的活性生长点受到抑制,因此获得的产品聚集度较低。在实验中发现硫酸镁晶须的产量随着氢氧化镁添加量的减少而降低,这是由于反应物中氢氧化镁含量过少,其完全转化后还有大量硫酸镁未参与反应,导致硫酸镁原料被浪费。综合以上分析可得,七水硫酸镁与氢氧化镁的物质的量比控制在3∶1为宜。

图2 七水硫酸镁与氢氧化镁不同物质的量比时产物的SEM照片Fig.2 SEM images of products obtained at different molar ratios of magnesium sulfate heptahydrate to magnesium hydroxide

2.1.2 水热时间的影响

以80 mL 水作为反应介质,在七水硫酸镁与氢氧化镁的物质的量比为3∶1、水热温度为170 ℃、搅拌转速为500 r/min、七水硫酸镁添加量为4.93 g 条件下,探究不同晶化时间(0.5、1、2、3 h)对晶须结构和形貌的影响。图3 为不同水热时间产物的XRD谱图。从图3可知,产品的XRD 谱图与氢氧化镁标准衍射谱(JCPDS 44-1482)和153 型碱式硫酸镁晶须标准衍射谱(JCPDS 86-1322)对比时,衍射谱图中出现了较强的碱式硫酸镁晶须产品的衍射峰,表明在恒温初期已开始结晶形成碱式硫酸镁晶体。在水热时间为0.5 h 时,有较强的氢氧化镁衍射峰,表明反应经过0.5 h 时所加入的氢氧化镁原料仍有大部分未反应;在水热时间继续延长到1 h时,谱图中仅出现微弱的氢氧化镁衍射峰,表明在恒温过程中随着水热时间的延长绝大部分氢氧化镁被反应消耗;在水热时间继续延长到2 h和3 h时,谱图中均未出现氢氧化镁的衍射峰,表明在水热时间增加到2 h后所加入的氢氧化镁已经全部转化为碱式硫酸镁晶须。

图3 不同水热时间产物的XRD谱图Fig.3 XRD patterns of products obtained at different hydrothermal time

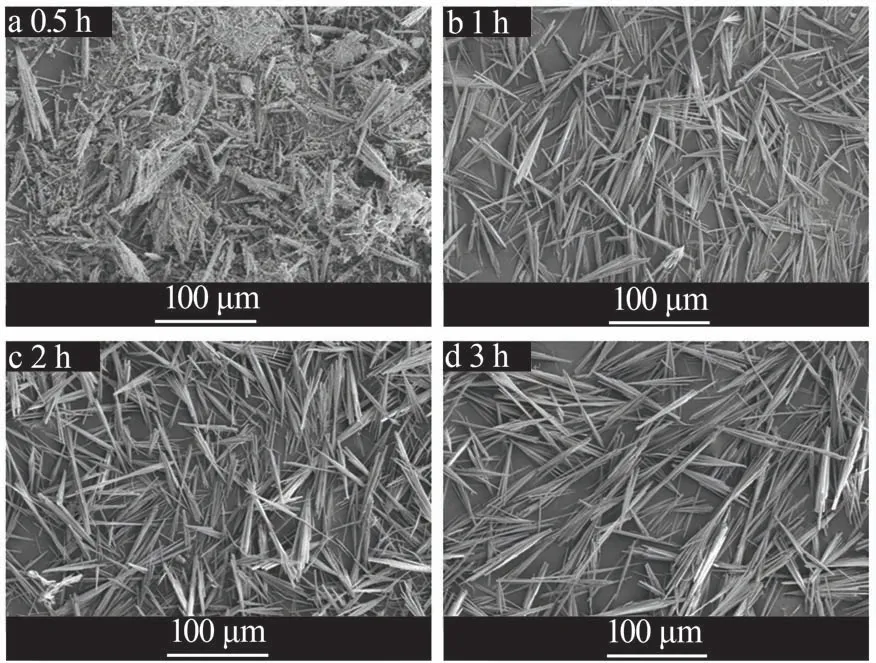

图4为不同水热时间产物的SEM照片。从图4a可知,在水热时间为0.5 h 时,产品中呈现出大量未反应的氢氧化镁颗粒,仅有少部分颗粒较大的晶须产品,表明0.5 h内是晶核的形成时期和晶须生长的发育阶段,颗粒状的氢氧化镁在水热条件下溶解后与溶液中的硫酸镁共同结晶形成晶须产物。由图4b可知,在水热时间延长到1 h时,大部分氢氧化镁颗粒已经参加反应并转化成晶须产品,仅含有少量颗粒物,这与XRD 分析结果一致,表明在水热时间为0.5~1 h 时是晶须的快速生长阶段。这个阶段的氢氧化镁颗粒溶解后参与水热结晶反应,由于晶体生长期的活性位点多、结晶速度快,对反应原料需求量较大,使得氢氧化镁颗粒迅速转化为晶须产品。由图4c、d可知,在水热时间达到2 h时,产品中未出现颗粒状物,继续增加水热时间时产品形貌未观察到明显差异。综合XRD和SEM分析结果可知,水热时间以2 h为宜。

图4 不同水热时间产物的SEM照片Fig.4 SEM images of products obtained at different hydrothermal time

2.1.3 搅拌转速的影响

以80 mL 水作为反应介质,在七水硫酸镁与氢氧化镁的物质的量比为3∶1、水热时间为2 h、水热温度为170 ℃、七水硫酸镁添加量为4.93 g 条件下,探究不同搅拌转速(200、400、600、800 r/min)对晶须形貌的影响,结果如图5所示。从图5a可知,在反应体系搅拌转速为200 r/min时,晶须产品的长度和粒径均较大。由于反应体系的搅拌转速较低时,搅拌产生的搅动对晶体生长的影响较小,利于晶须纵横两方向生长,从而导致晶须聚集较为严重,因此晶须产品的长径比较小。从图5b~d可知,随着反应体系搅拌转速的增大,反应体系的传质速率加快,晶体结晶过程受到一定抑制,使得晶须的长度和粒径都有不同程度的减少,得到的晶须产品长径比有所提高。在适宜的搅拌转速下,晶须产品的分散性和均匀性都得到提高。经分析可知,水热反应体系的搅拌转速对晶须产品的形貌影响较小,因此水热反应体系的搅拌转速以400 r/min为宜。

图5 不同搅拌转速时产物的SEM照片Fig.5 SEM images of products obtained at different stirring speeds

2.1.4 七水硫酸镁添加量的影响

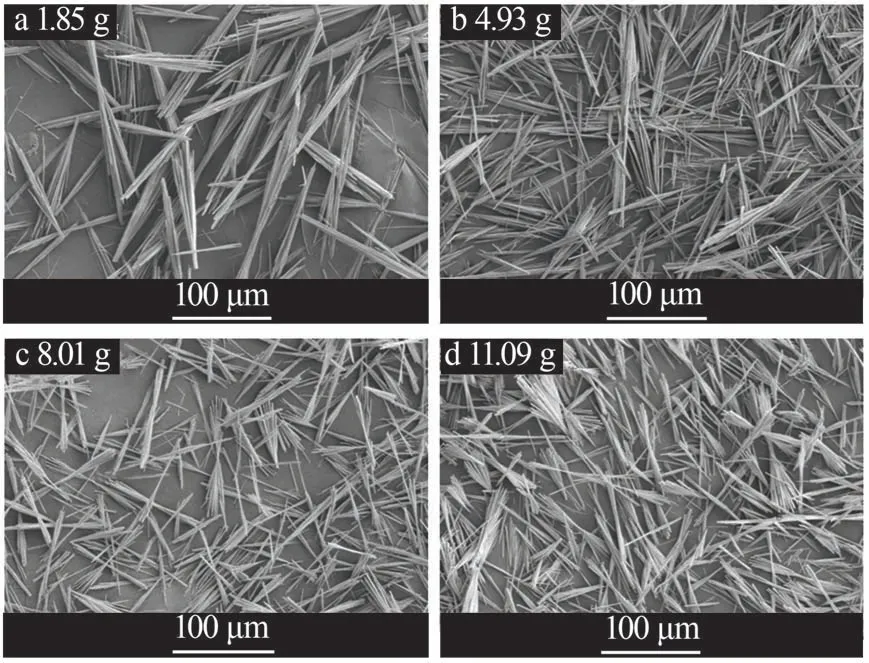

以80 mL 水作为反应介质,在七水硫酸镁与氢氧化镁的物质的量比为3∶1、水热时间为2 h、水热温度为170 ℃、搅拌转速为400 r/min条件下,探究不同七水硫酸镁添加量(1.85、4.93、8.01、11.09 g)对晶须形貌的影响,结果如图6所示。从图6a可知,在七水硫酸镁添加量较低时,晶须颗粒较大,其颗粒由多根晶须聚集而成,两端呈放大聚集状;晶须颗粒的放大端呈阶梯状,阶梯端点为晶须颗粒的生长位点。在水热体系中七水硫酸镁添加量较少时,溶液中形成的晶核数较少,晶体生长过程中竞争较小,因而晶须颗粒的长度和粒径都较大。从图6b可知,在反应体系中七水硫酸镁的添加量为4.93 g 时,由于反应体系中所形成晶核的数量较为合适,随着结晶过程的进行,体系中的反应物含量快速减少,使得晶须产品直径较小,晶须颗粒的长径比较高、分散均匀。在七水硫酸镁添加量进一步增加时,如图6c 所示,晶须颗粒长度减小的同时有较大聚集颗粒出现,这主要是在结晶初始阶段体系中形成的晶核较多,晶须生长表面与游离晶核接触的几率增大,使得颗粒表面形成生长位点的数量增加进而导致较大聚集颗粒的出现。由图6d可知,在反应体系中七水硫酸镁添加量增加到11.09 g时,产品中出现了较多纺锤状和条状颗粒,导致产品的分散性变差、长径比变低。因此,以80 mL水作为反应介质时,七水硫酸镁添加量以4.93 g为宜。

图6 不同七水硫酸镁添加量时产物的SEM照片Fig.6 SEM images of products obtained at different magnesium sulfate heptahydrate addition amounts

2.1.5 水热温度的影响

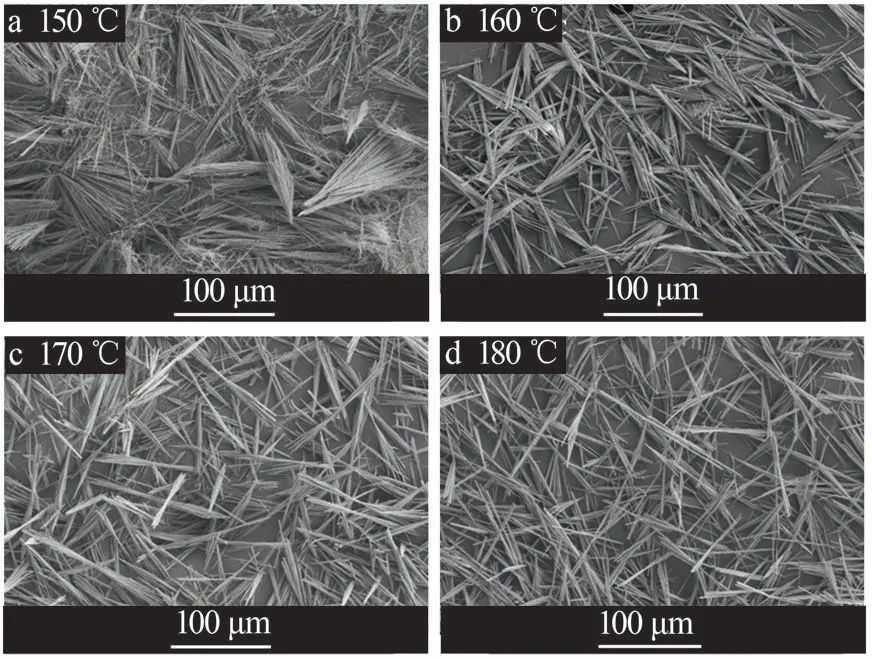

以80 mL 水作为反应介质,在七水硫酸镁与氢氧化镁的物质的量比为3∶1、水热时间为2 h、水搅拌转速为400 r/min、七水硫酸镁添加量为4.93 g 条件下,探究不同水热温度(150、160、170、180 ℃)对晶须形貌的影响,结果如图7所示。从图7a可知,在水热温度为150 ℃时,产品形貌不规则出现扇形晶须颗粒、针状晶须颗粒、纤维网状晶须等多种形貌;部分颗粒聚集程度大,晶须生长过程中在生长端形成较多的活性位点,随着晶体进一步生长,在晶须表面生长出分叉的晶须颗粒,最后生长聚集形成扇形颗粒;纤维网状晶须的形成是由于在晶体生长过程中颗粒之间形成了新的晶体,将分散均匀的晶须颗粒相互连接成网状。随着水热温度升高,晶须产品的聚集程度降低,在水热温度升高达到160 ℃时(图7b),产品中聚集颗粒明显减少,但晶须的长度较短,产品形貌分布仍然不规则。在水热温度继续升高到170 ℃时(图7c),晶须产品中仅出现少量聚集颗粒。水热温度为180 ℃时(图7d),晶须产物颗粒均匀、聚集度低、长径比较大。水热温度较高时,氢氧化镁的溶解量增大,同时晶须的一维生长速率更快,晶须生长过程减少了其他晶面形成活性位点数,使得晶须产品聚集度降低。综合上述分析,水热温度以180 ℃为宜。

图7 不同水热温度时产物的SEM照片Fig.7 SEM images of products obtained at different hydrothermal temperatures

2.2 最优产品的表征分析

水热条件参数的优化分析表明水热条件参数对晶须形貌有显著影响,在优化的水热条件参数下可合成得到分散性好、长径比高的晶须产品。对水热条件工艺参数优化后,在其优化实验条件下制备碱式硫酸镁晶须,并对其水热产物进行相关表征分析。

2.2.1 晶须的SEM分析

对水热条件工艺参数优化后,以80 mL 水作为反应介质、七水硫酸镁与氢氧化镁物质的量比为3∶1、水热时间为2 h、搅拌转速为400 r/min、七水硫酸镁添加量为4.93 g、水热温度为180 ℃等工艺条件下,合成碱式硫酸镁晶须产品的SEM 照片如图8 所示。在图8中未观察到扇形颗粒、网状颗粒、无规则颗粒,晶须颗粒为纤维状和针状,晶须颗粒之间仅出现少量的聚集。工艺条件优化后合成的晶须颗粒在生长过程中依然出现分叉现象,在晶须表面形成了少量生长位点,相比制备工艺优化前,聚集颗粒的含量和聚集度等都大幅减少。在优化后溶液中反应物含量、水热温度等因素共同抑制了晶须表面新活性位点的形成和生长,共同作用使得晶须生长过程中分叉现象减少。在优化后制备得到的晶须产品中主要为圆柱纤维状晶须,同时含少量带状晶须。带状晶须颗粒的宽度为1~2 μm、厚度为0.5~1 μm、长度为50~80 μm,因此带状晶须的长径比较小。圆柱型纤维晶须的直径为300~500 nm、长度为80~100 μm,长径比大于160。

2.2.2 晶须的TEM和SAED分析

优化后碱式硫酸镁晶须产品的TEM和SAED图如图9 所示。由图9a 可知,碱式硫酸镁晶须表面存在伴生晶须小颗粒,伴生晶须的生长可能是在晶体生长过程中晶体表面出现新的生长位点,活性位点在晶须表面会继续结晶生长形成伴生晶须小颗粒,晶须表面形成伴生颗粒会降低晶须产品的长径比。从图9b可知,在晶须结晶过程中晶体表面也会形成一定的表面缺陷结构,可能是晶须生长过程中其活性位点受杂质覆盖影响而停止生长,从而形成具有缺陷结构的晶须产品。从图9c可知,碱式硫酸镁晶须颗粒内部未出现孔状结构,表明晶须产品晶体结构完整、纯度高。由图9d可知,晶须产品的SAED图为规则排列的斑点群[28],SAED 图是典型的单晶衍射谱,表明在优化后水热条件下合成得到的153 型碱式硫酸镁晶须为单晶产品。

图9 优化晶须产品的TEM(a~c)和SAED(d)照片Fig.9 TEM(a~c) and SAED(d) images of optimized whisker products

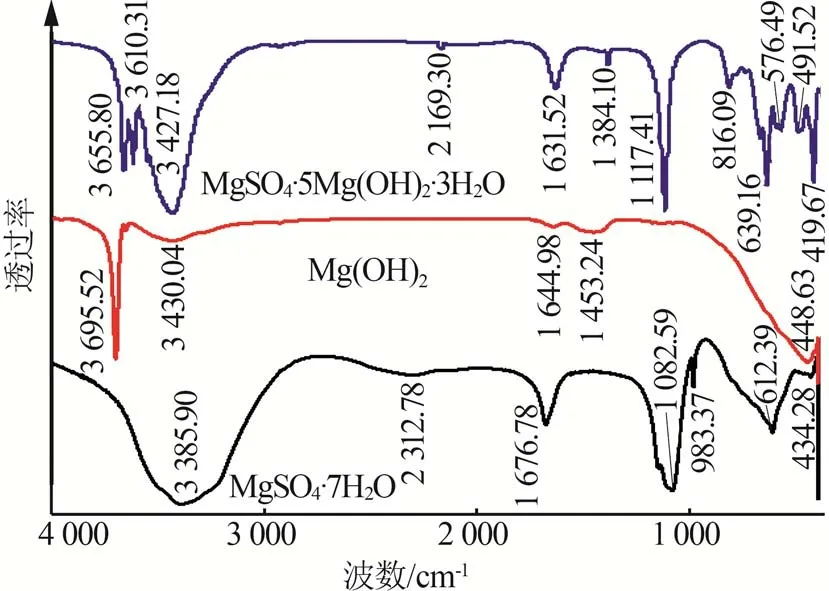

2.2.3 晶须的FT-IR分析

对七水硫酸镁、氢氧化镁和碱式硫酸镁晶须三者进行红外光谱分析,分析结果如图10所示。从图10可知,七水硫酸镁的红外光谱图在3 385.90、1 676.78 cm-1处出现强的吸收峰是由于晶体结构中存在结晶水和羟基;在3 385.90 cm-1处出现强而宽的吸收峰是由于晶体结构中羟基的伸缩振动;在2 312.78、1 082.59、612.39 cm-1等处出现强的吸收峰,是由于七水硫酸镁晶体中有硫酸根存在。然而,氢氧化镁在3 695.52 cm-1处出现强而尖锐的吸收峰是由于氢氧化镁结构中碱性羟基的反对称伸缩振动;在3 430.04 cm-1处的弱吸收峰是表面被吸附羟基的振动;在1 644.98 cm-1处的弱吸收峰是由于水分子中羟基的振动,表明原料氢氧化镁表面有少量吸附水;在1 453.24 cm-1和448.63 cm-1处存在吸收峰是由于氢氧化镁结构中的Mg—O 键的存在[35]。碱式硫酸镁晶须吸收峰较为复杂,在3 655.80、3 610.31、3 427.18、2 169.30、1 631.52、1 117.41、816.09、639.16、576.49、491.52、419.67 cm-1等处出现强的吸收峰,在3 655.80、3 610.31 cm-1处出现强而尖的吸收峰,表明碱式硫酸镁晶须结构中存在游离羟基;在3 427.18 cm-1处出现强而宽的吸收峰是由于晶须结构中羟基的伸缩振动峰;在1 631.52 cm-1处的弱吸收峰是由于晶须结构水分子中羟基的振动;在2 169.30、1 117.41、639.16 cm-1等处出现强的吸收峰,表明晶须结构存在硫酸根[36];816.09、576.49 cm-1等处的吸收峰则表明晶须中水分子与镁离子存在配位效应;491.52、419.67 cm-1等处存在较强的吸收峰是由于Mg—O键的伸缩振动。通过对七水硫酸镁、氢氧化镁和晶须产品的红外光谱分析显示晶须产品中存在Mg—O键、羟基、水分子及硫酸根等,表明七水硫酸镁和氢氧化镁在水热条件下合成的产品为碱式硫酸镁晶须。

图10 反应物与产品的红外光谱图Fig.10 FT-IR spectra of reactants and products

3 结论

本实验以七水硫酸镁和氢氧化镁为原料通过水热合成碱式硫酸镁晶须,采用单因素实验优化条件,分别考察了七水硫酸镁与氢氧化镁物质的量比、水热时间、搅拌转速、七水硫酸镁添加量及水热温度等条件因素对晶须生长的影响。确定优化工艺:以80 mL 水作为反应介质、七水硫酸镁与氢氧化镁物质的量比为3∶1、水热时间为2 h、搅拌转速为400 r/min、七水硫酸镁添加量为4.93 g、水热温度为180 ℃。在优化工艺参数下合成得到的产品为153型碱式硫酸镁晶须,主要为圆柱纤维状晶须,其直径为300~500 nm、长度为80~100 μm,晶须的长径比大于160。合成得到的碱式硫酸镁晶须具有分散性好、聚集度低、长径比高等特点,解决了当前碱式硫酸镁晶须产品易聚集、分散性差的问题,在已发表的研究工作基础上有效提高了晶须产品的长径比和分散性,研究结果有利于促进碱式硫酸镁晶须的规模化生产和应用。另外,工业级的原料由于不同产区存在杂质的差异,还需研究工作者结合工业级的硫酸镁和氢氧化镁合成碱式硫酸镁晶须应用中涉及的实际问题,开展深入研究和放大实验,实现高品质碱式硫酸镁晶须产品的工业化生产。