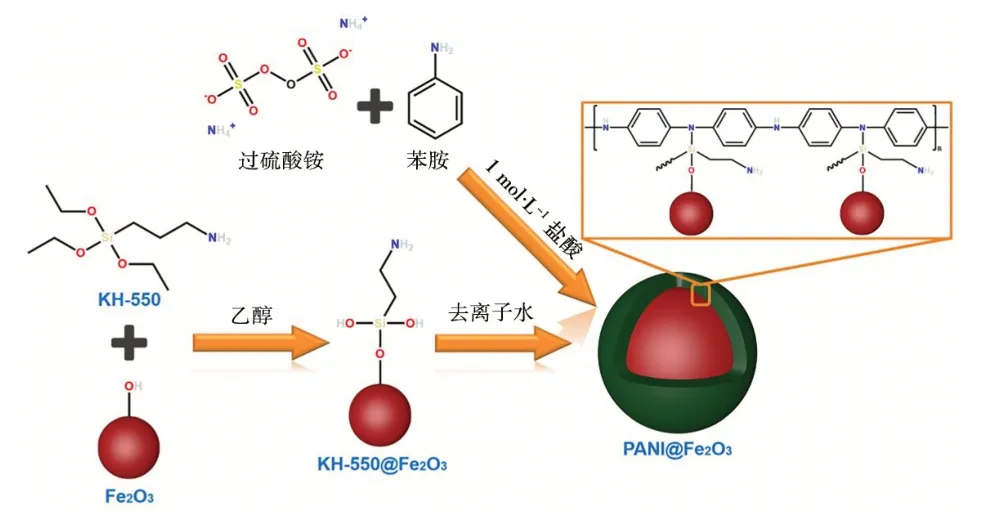

碳材料阻燃环氧树脂的研究进展

张园萍,马博宇

(山西大同大学煤炭工程学院,山西大同 037003)

环氧树脂(ethoxyline resin,EP)是指分子中含有两个及以上环氧基团的热固性化合物,在固化剂的交联作用下可形成稳定的三维网状结构。固化成型的环氧树脂具有机械性能好,热稳定性优良,电绝缘性能出色,粘附性强等特点,广泛应用于电气、建筑、交通、航天航空等领域[1]。然而,环氧树脂属于高分子聚合物,易燃和产烟大的缺陷对生态环境和生命健康造成严重威胁,针对环氧树脂的阻燃改性处理显得尤为重要。无机填料可促进高分子化合物的成碳能力,从而增强炭层的阻隔能力[2]。与其他无机材料相比,石墨烯、碳纳米管、碳纤维等碳材料结构独特,碳含量丰富,凭借其出色的耐高温和热传导特性成为环保高效的阻燃助剂。碳材料在单独使用的情况下往往需要大量添加才能发挥其优异的阻燃能力;当其他阻燃剂单独使用效果不佳时,在聚合物中引入少量碳材料将有效改善基体的热稳定性和力学性能;将富含阻燃元素的阻燃剂接枝到碳材料表面也能显著提升其阻燃聚合物的效率[3-5]。

1 碳纳米管阻燃环氧树脂

碳纳米管(carbon nano-tube,CNTs)是由类石墨烯卷曲形成的纳米级管状结构,具有比表面积大、柔韧性好以及热导率和拉伸强度高的特点。碳纳米管的耐热性优异,可显著降低聚合物的热释放速率[6]。含碳纳米管的复合材料燃烧后形成连续且致密的保护层,提高残炭层的密度和厚度,减少火焰对聚合物基体热辐射的同时又能切断燃烧时氧气的供应,使得残炭层阻隔氧气和热量传输的能力极大增强[7]。

韩越[8]等研究了碳纳米管掺杂量对环氧树脂/氢氧化铝(EP/ATH)复合材料阻燃性能的影响。随着CNTs含量的增加,EP复合材料的弯曲强度先增大后减小。CNTs形成的网络效应能够将材料受到的外力分散,提高环氧树脂的力学性能,但是过量添加CNTs容易造成团聚,从而影响外力在EP材料内部的传递。CNTs 含量的增加对复合材料的热稳定性提升不明显,但是有助于提升复合材料的残炭率。而且CNTs在材料内部形成的导热网络对基材的导热性有增强效果。CNTs 和ATH 具有协同阻燃EP 的作用,添加1.5 份CNTs 的复合材料阻燃性最佳,LOI值为24%,残炭率提高9%。

张丽丽[9]等采用多壁碳纳米管(multi-walled carbon nano-tube,MWCNTs)优化双酚A 二缩水甘油醚环氧树脂的耐热性和阻燃性。添加MWCNTs没有改变环氧树脂复合材料的热解反应过程,少量MWCNTs 会提升复合材料在失重5%时的温度,大量添加后会造成环氧树脂的交联程度降低,使得失重5%处的温度值低于纯EP,但是增加MWCNTs 的含量具有提升环氧树脂残炭量的作用。适量的MWCNTs可以改善DGEBA/MWCNTs 复合材料的热导率,但是过量添加后热导率因MWCNTs 的团聚而降低。MWCNTs 引入环氧树脂后,复合材料的热释放速率和总释热量降低,总释烟量增加。

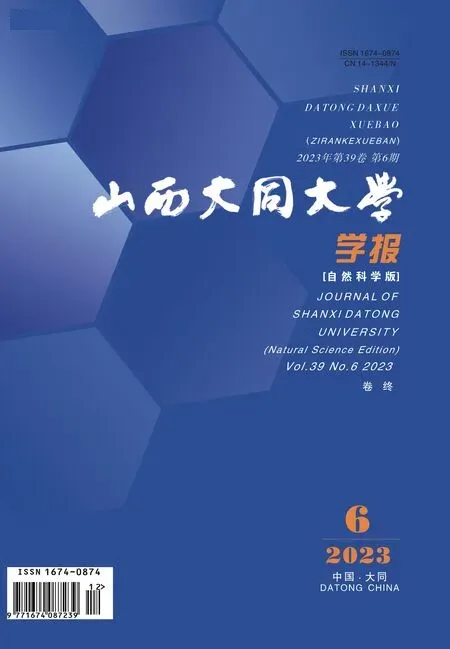

徐志胜[10]等将CNTs 引入磷酸季戊四醇三聚氰胺盐(PPMS)中合成新型有机-无机杂化膨胀阻燃剂PPMS-CNTs(图1),将其加入环氧树脂中测试阻燃性能。结果表明,CNTs能加速PPMS的提前热分解,而且PPMS-CNTs 燃烧后的残炭量比PPMS 高10%。PPMS-CNTs阻燃剂的加入能有效降低环氧树脂的热释放速率和烟气释放速率。此外,环氧树脂阻燃材料的热稳定性和最终成炭量显著提高,15% PPMSCNTs 添加后环氧树脂的最终成炭量达到17.6%。在燃烧过程中CNTs对PPMS 结构中P-O-C 交联体系的形成有促进作用,从而提升保护炭层的质量,宏观上表现为两者对环氧树脂的协同阻燃和抑烟。

图1 PPMS-CNTs的合成过程[10]

2 石墨烯阻燃环氧树脂

石墨烯是由碳原子组成的蜂巢状二维片层结构,独特的分子构造赋予其许多性能优势,在材料应用领域石墨烯及其衍生物具有很大的潜在价值[11-12]。研究表明,经石墨烯及其衍生物改性处理的EP 在耐热性、阻燃性和力学性能等方面均有不同程度的提升[13]。在热固性环氧树脂的受热分解过程中石墨烯可促进化合物内部稳定炭层的形成,这些炭渣主要起到物理屏蔽效应,阻止热量向树脂内部的传递。此外,石墨烯的比表面积大,可吸附燃烧产生的易燃挥发物质,在气相中阻断可燃气体对火焰的供给。

Yan Wei[14]等在环氧树脂中复合苯乙基桥联DOPO 衍生物(DiDOPO)与石墨烯纳米片(GNSs)合成EP/DiDOPO/GNS 阻燃材料。当阻燃剂的质量分数为3%时,EP/DiDOPO/GNS 复合材料的LOI值高于EP/DiDOPO,UL-94 维持在V-0 级。EP/DiDOPO1.5/GNS1.5 阻燃树脂的热释放速率峰值比纯EP降低55%,其热释放速率低于所有EP 复合材料。Di-DOPO/GNS 协同阻燃体系的总烟雾释放量较大,但有效燃烧热平均值较低,在气相中DiDOPO 与GNS共同作用使EP材料生成大量不燃性气体。在凝聚相中DiDOPO/GNS 的总质量损失值比两种物质单独阻燃时低,复合热固树脂的分解减少且保留的炭化物质增多。

田时开[15]通过氧化石墨烯(graphene oxide,GO)和纳米SiO2制得石墨烯杂化材料(r-SGO),并测试其在环氧树脂中的阻燃效果。r-SGO 能促进环氧树脂交联网络密度的提升,r-SGOn/EP 复合材料的抗拉强度均优于未添加r-SGO的环氧树脂。与r-SGO0.5/EP相比,r-SGO1.5/EP 复合材料的初始降解温度和最大降解温度分别增加10 ℃和27 ℃。r-SGOn/EP的LOI值和r-SGOn 的含量呈现正相关,其中r-SGO1.5/EP复合材料的LOI值达到30.5%。

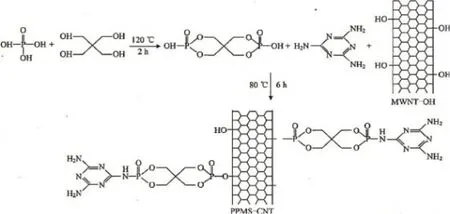

邢伟义[16]等将氮化硼纳米片静电吸附到石墨烯表面制备氮化硼/石墨烯复合物(GBN),并将其作为填料改善阻燃环氧树脂(FEP)的导热性和阻燃性,GBN 及FEP/GBN 复合材料的合成过程如图2所示。FEP 为添加磷-氮协效阻燃剂的双酚A 型环氧树脂。添加质量百分比为5%的GBN 阻燃填料后,经热压处理的FEP/GBN 样品热导率为0.931W/(mK),相比纯EP 上升329.0%。GBN 的热稳定性优良,与FEP 相比,FEP/GBN 复合材料在800 ℃的残炭量大幅提升,阻燃等级仍达到V-0 级,LOI值由33.5%提升至35.0%。

图2 GBN和FEP/GBN复合材料的合成示意图[16]

3 碳纤维阻燃环氧树脂

碳纤维(carbon fibre,CF)是由碳元素组成的纤维状高分子聚合物,作为优良的增强材料在工业生产中应用广泛,可与树脂、金属、陶瓷等材料复合[17]。碳纤维本身具有很好的耐高温性和导热性,因此碳纤维复合型材料通常表现为耐热性和阻燃性的提升。碳纤维与环氧树脂类材料的复合在航天航空中的应用较多,碳纤维可以提升材料的强度,但是为了进一步增加材料的阻燃耐火性,通常在碳纤维环氧树脂复合材料中引入其他阻燃剂来提升复合材料的阻燃性能[18]。

Shi[19]等利用壳聚糖(chitosan,CH)和聚磷酸铵(ammonium polyphosphate,APP)组成的生物基聚电解质复合物(polyelectrolyte complex,PEC)修饰碳纤维,并制备阻燃环氧树脂(EP/(PEC@CF))。EP/(PEC@CF)热分解温度随着残炭耐热性的增强而提升,残炭热稳定性的提升限制了热量向基体内部的传递,EP 重量损失率的下降引起700 ℃时残炭量的增加。环氧树脂EP/(PEC8.1@CF)的LOI值为40.5%,UL-94 为V-0 级,热释放速率峰值和总热释放量分别降低50%和30.4%。火灾生长率指数降低到3.41 kW/(m2·s)。此外,EP/(PEC@CF)的冲击强度增加,弯曲强度下降不明显,玻璃化转变温度几乎不变。

幕鹏[20]等采用溶液共混法制备三聚氰胺氰尿酸盐/短切碳纤维/环氧树脂(MCA/SCF/EP)复合材料。复合材料的LOI值随着MCA 的增加逐渐提升,添加含7%质量百分比MCA 的MCA/SCF/EP材料氧指数值较SCF/EP 提升3.5%。MCA 的添加能有效降低MCA/SCF/EP 复合材料的热释放速率和总放热量,MCA 的含量为5%质量百分比时复合材料抑制热量释放的效果明显。与SCF/EP相比,MCA的质量损失速率峰值下降13.6%。此外,MCA 对材料燃烧时的产烟速率和CO释放速率有抑制作用。

4 可膨胀石墨阻燃环氧树脂

可膨胀石墨(expanded graphite,EG)可由酸、碱金属等化学物质氧化石墨并插层获得,膨胀特性因插层物质不同而表现出差异[21]。可膨胀石墨是环保无污染的阻燃添加剂,单独使用或与其他阻燃剂协同作用均可达到优良的阻燃效果。复合材料燃烧时这些未膨胀的石墨层间化合物受热分解产生大量气体,从而在聚合物基体表层膨胀成蠕虫状炭层[22]。这些致密的膨胀炭层具有良好的阻隔作用,极大程度上抑制热量向基材内部的传输,受热膨胀后层间的酸根被释放,进一步促进基材炭化。

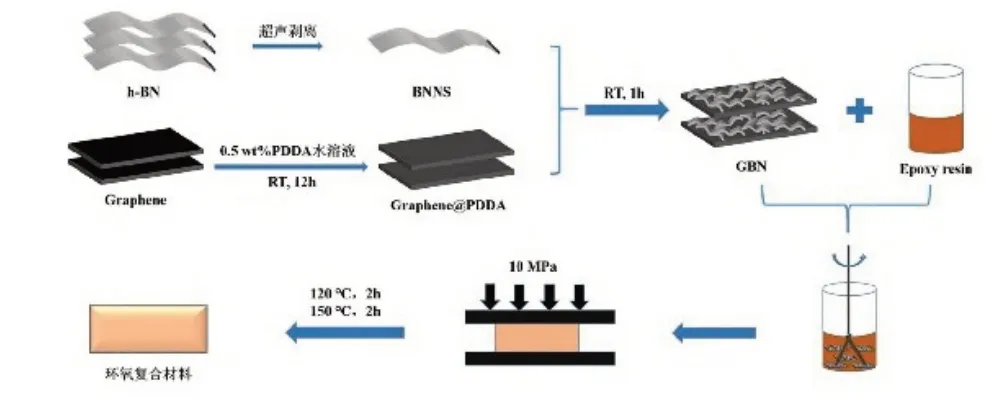

Chen[23]等采用聚苯胺修饰 Fe2O3合成PANI@Fe2O3(图3),在环氧树脂中添加PANI@ Fe2O3和可膨胀石墨制备环氧树脂高性能复合材料。EG对EP复合材料的热分解有抑制作用,EP/8EG的残余质量比纯EP 高2.5%。复合体系中同时加入EG 和PANI@Fe2O3后,EP复合材料的热稳定性和成碳能力提升明显。EG 单独或与PANI@Fe2O3协同阻燃时均能提高EP 的LOI值。EP/7EG/1PANI@Fe2O3的热释放速率峰值(PHRR)和总热量释放(THR)最小,分别比EP 低62.7%和31.3%,其残余质量由纯EP 的4.6%提升至38.8%。

图3 PANI@Fe2O3的合成过程[23]

陈奕昕[24]等将可膨胀石墨用于聚酰胺650 固化环氧树脂E-44 体系阻燃性能、力学性能的提升。EG能促进EP 材料结构的炭化,产生的炭层屏障起到抑制火焰蔓延的作用,同时可膨胀石墨受热分解吸收部分热量,有效降低了燃烧基体周围的温度。2.0 wt%可膨胀石墨加入环氧树脂后,EP 复合材料在燃烧过程中实现自熄,无熔融滴落现象,释放的烟气量明显减少,UL-94达到HB级。EG含量的增加会影响到材料的弯曲强度,添加2.0 wt% EG 的复合材料与EP 的弯曲强度相比下降37.8%,大量的EG 加入环氧树脂容易发生团聚,致使材料的缺陷增多而引发应力集中现象。

冯古雨[25]等分别利用酸化处理和未经酸化处理的可膨胀石墨对环氧树脂进行阻燃研究。从沉淀实验可以看出,经酸化处理的EG分散性能被大幅加强,长时间静置下沉积物的数量明显少于未处理的EG。EP的阻燃性能随EG含量的增加呈现上升趋势,而且酸化处理的EG阻燃性进一步提升。相比于纯EP,未处理EG和酸化处理EG改性EP的极限氧指数分别提升33.9%和47.1%。EG的添加量增多后EP试件的拉伸强度下降,酸化处理的EG在与EG等量添加的情况下,酸化处理EG改性的EP材料拉伸强度更好。

5 石墨相氮化碳阻燃环氧树脂

石墨相氮化碳(g-C3N4)具有类石墨烯平面二维片层结构,富含碳、氮两种元素。独特的层状形貌使其拥有优良的热稳定性,因此在阻燃聚合物领域得到广泛应用。燃烧温度较低时,二维片层结构能起到屏蔽和阻挡的作用,减缓热量和烟气的传输路径;燃烧温度升高后,g-C3N4受热分解为NH3、N2等不燃气体,稀释空气中的易燃挥发产物和氧气的浓度,g-C3N4通过物理阻隔和不燃裂解气体这两种作用机制的协同达到阻燃目的[26]。

孙悦[27]等采用聚磷酸铵(APP)、氮化碳(g-C3N4)和碳纳米管(CNTs)混合制备阻燃剂CNTs-CN-APP并引入环氧树脂。当g-C3N4和CNTs的总添加量为1%质量百分比且质量分数为1∶1时,EP聚合物的导热效果最好,其导热率为1.16 W/(mK)。与纯EP-APP相比,EP/CNTs-CN-APP在800 ℃的残炭量提高21%。总添加量为7%质量百分比且质量比为12∶1∶1的APP/g-C3N4/CNTs使得环氧树脂的导热和阻燃性能最佳,此时材料达到UL-94 V-0阻燃等级,极限氧指数为27.1%。

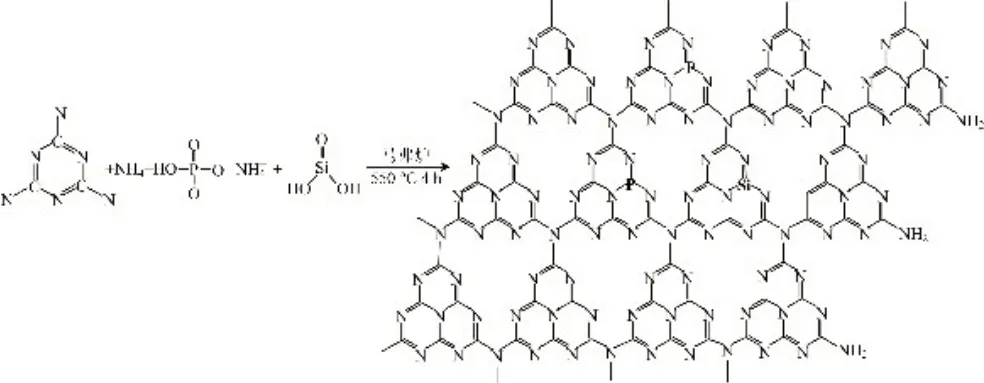

丁斌[28]等合成了磷、硅元素共掺杂的石墨氮化碳(PSiCN)(图4)[28],并将其与聚磷酸铵(APP)复配制备阻燃环氧树脂。PSiCN和APP的共同作用下EP复合材料的热性能提升,与纯EP 相比,EP 复合材料在800 ℃时的残炭量提高68.4%。添加2%质量百分比PSiCN和8%质量百分比APP的EP阻燃材料,LOI值提升至29%,热释放速率峰值、复合材料的阻燃性能得到显著提升,总放热量、烟雾释放速率峰值和总产烟量明显下降。此外,PSiCN 和APP 的引入提升了EP复合材料的拉伸强度和弯曲强度。

图4 PSiCN的合成过程

刘扬[29]等采用热剥离法制备石墨相氮化碳(g-C3N4),将g-C3N4与环氧树脂E-51 共混制备E-51/g-C3N4(CNE)复合材料。g-C3N4导热好且热分解温度高的特性提升了CNE 复合材料的热稳定性,而且g-C3N4燃烧后形成的残炭使得环氧树脂材料的炭层残留量增加。通过力学性能研究发现,g-C3N4的添加使得E-51 材料的储能模量下降,DMA 实验结果显示,g-C3N4含量增加后CNE 复合材料的玻璃转化温度(Tg)逐渐升高,且CNE 复合材料的Tg均高于E-51。CNE 复合材料的热释放速率(HRR)明显低于E-51,但是g-C3N4含量变化对复合材料的阻燃性几乎没有影响。

6 结论与展望

环氧树脂已经成为工业生产中不可或缺的树脂类产品。聚合物阻燃性能的研究随着科技的发展逐步得到重视,而且现代社会提倡环保无卤型阻燃添加剂的使用,因此高效无毒的阻燃剂在环氧树脂中的应用将会更加普遍。碳材料的阻燃耐热性能优异,在许多高分子聚合物阻燃领域中的应用已经比较成熟,在未来的阻燃研究中更多阻燃性能优异的碳材料阻燃协同体系有待进一步深入探索,让环氧树脂的阻燃和抑烟效果得到更好的优化,这样才能最大限度保护人们的生命和财产安全。