TC11钛合金整体叶轮铣削加工表面完整性研究

吴泽刚 侯永峰 苗清 李靖 张定华 罗明

摘要:考慮叶轮真实加工参数,探究了切削速度、每齿进给量、行距、切深、冷却液对整体叶轮叶片的表面完整性(包括表面粗糙度、表面形貌、表面显微硬度、金相组织、残余应力)的影响。结果表明:行距和每齿进给量对叶片表面粗糙度影响最大,行距和每齿进给量越小,叶片表面粗糙度越小,当行距从0.3 mm减小至0.16 mm时,平均粗糙度Ra从0.64 μm减小至0.48 μm,当每齿进给量从0.1 mm减小至0.06 mm时,平均粗糙度从0.62 μm 减小至0.4 μm;行距和每齿进给量对表面形貌影响最为明显,随着行距和每齿进给量的增大,叶片表面的残留高度增大;切削参数选取相对合理,叶片表面没有产生划痕、划伤和毛刺等缺陷;在合理的参数条件下,叶片表面的力热水平较低,使得叶片表面的显微硬度变化不明显,各切削参数下表面平均硬度在335HV左右浮动,同时也没有产生区别于基体的变质层;叶片表层残余应力均表现为压应力,行距、切深对残余应力的影响较小;随切削速度和每齿进给的增大,表层压应力先增大后减小,沿深度方向表现出先微弱减小再增大到峰值最后到达基体的趋势,平行和垂直进给方向上最大残余应力分别可达275 MPa和400 MPa;水基冷却液在加工表层达到远大于油基冷却液的残余压应力,但残余应力在深度方向下降明显。

关键词:整体叶轮;工艺参数;表面完整性;铣削

中图分类号:TG506.6

DOI:10.3969/j.issn.1004-132X.2023.23.010

开放科学(资源服务)标识码(OSID):

Study on Surface Integrity in milling of TC11 Titanium Impellers

WU Zegang1,2HOU Yongfeng3MIAO Qing1,4LI Jing1,4ZHANG Dinghua1,4LUO Ming1,4

1.Key Laboratory of High Performance Manufacturing for Aero Engine,Ministry of Industry and

Information Technology(Northwestern Polytechnical University),Xian,710072

2.AECC Harbin Dongan Engine Co.,Ltd.,Harbin,150066

3.Beijing Xinhang Electromechanical Equipment Co.,Ltd.,Beijing,100074

4.Engineering Research Center of Advanced Manufacturing Technology for Aero Engine,Ministry

of Education(Northwestern Polytechnical University),Xian,710072

Abstract:Based on the real machining parameters,this paper investigated the effects of milling speed,feed per tooth,stepover,milling depth and coolant on the surface integrity of the integral impellers,which includes the aspects such as surface roughness,surface morphology,surface microhardness,microstructure and residual stress. The results show that stepover and feed per tooth have the most significant influence on the surface roughness,the smaller stepover and feed per tooth value result in smaller blade surface roughness. Specifically,when the stepover is decreased from 0.3 mm to 0.16 mm,the average roughness value reduces from 0.64 μm to 0.48 μm; as the feed per tooth is decreased from 0.1 mm to 0.06 mm,the average roughness value decreases from 0.62 μm to 0.4 μm. Both of the stepover and feed per tooth significantly impacts the surface morphology. As the stepover and feed per tooth increase,the row spacing residual height and feed residual height also increase. Since the selected machining parameters are relatively reasonable,blade surface is observed to be smooth without the production of defects such as scratches,scrapes,and burrs,etc. Moreover,under the reasonable machining parameters,the generated force and heat are insufficient to alter the surface microhardness,which fluctuates around 335HV for each machining parameters,leading to no distinct difference in the surface hardening layer compared to the substrate. The residual stresses observed are predominantly compressive stresses,with limited correlation to the stepover and milling depth. When considering the milling speed and feed per tooth,the surface compressive stress initially increases and then decreases. Along the depth direction,compressive stress initially slightly decreases,reaches a peak,and finally stabilizes within the matrix. The maximum residual stress reaches to 275 MPa and 400 MPa in the parallel and perpendicular feed directions,respectively. Surface residual stress under the water-based coolant is much higher than that under the oil-based coolant,but decreases significantly in the depth direction.

Key words:integral impeller; machining parameter; surface integrity; milling

收稿日期:2023-05-09

基金項目:国家自然科学基金(92160301)

0 引言

钛合金TC11是一种综合性能良好的α+β两相钛合金,密度小、熔点高,具有良好的高温强度、耐腐蚀性、热稳定性、抗蠕变性能,最高使用温度500 ℃,在航空发动机的压气机盘、叶片、叶轮、鼓筒、轴类等工件的制造中应用广泛[1]。钛合金整体叶轮是直升机发动机的关键构件之一,主要采用多轴数控铣削加工工艺制造,其表面完整性直接影响着航空发动机的主要功能、服役性能、寿命与可靠性[2]。

TC11钛合金的优异性能给切削加工带来很大的挑战,是典型的难加工材料[3]。TC11钛合金密度小、强度高的特点使其在切削过程中材料塑性变形大,切削力和切削温度水平高。切削中切屑在刀具前刀面上滑动摩擦的路程长,易加剧刀具磨损。同时,由于钛元素在高温下的化学亲和力强,易使切屑与刀具材料黏合并产生黏刀现象,加剧刀具的黏结磨损。此外,钛元素的化学活性大,在高温切削环境下,易吸入氧、氮、碳等元素,使工件表面硬度和脆性增大,产生严重的加工硬化现象。上述问题的存在,往往会在工件表面和亚表面产生加工缺陷或损伤,这些加工缺陷极易成为叶轮的疲劳裂纹源,使其在服役阶段发生疲劳失效,带来极大的安全风险,因此,研究TC11钛合金叶轮铣削加工表面完整性对提高航空发动机的使用性能和服役寿命具有重要意义。

钛合金是航空发动机中最为广泛应用的一类材料,学术界与工业界已对常用钛合金材料的切削加工表面完整性进行了深入研究,分析了加工表面粗糙度、形貌、硬度、残余应力、表层组织等对工件疲劳寿命的影响。表面粗糙度和表面形貌是表征工件表面的几何特征,直接影响工件表面的磨损、腐蚀和工件的疲劳寿命。HASSANPOUR等[4]在高速铣削加工钛合金TC4时发现,随着切削速度的增大,材料表面粗糙度减小,表面质量提高。DAYMI等[5]在采用变参数铣削加工钛合金TC4时发现,切削深度对表面粗糙度影响最显著,表面粗糙度与进给速率和切削深度成正比,与切削速度成反比。WIKA等[6]探究了铣削加工中冷却方式对TC4表面粗糙度的影响,发现相比于高压冷却、超临界CO2冷却和超临界CO2微量润滑,水冷所产生的工件表面粗糙度更大。YAO等[7]、LIU等[8]探究了工艺参数对钛合金TB6表面几何特征的显著度,试验结果表明,切削速度和每齿进给量对表面粗糙度的影响显著大于切深和切宽对表面粗糙度的影响。针对TC11钛合金的铣削加工,姚倡锋等[9]通过高速铣削实验发现,在不同的切削速度和每齿进给量的组合下,加工表面形貌也会产生明显的变化。王鑫[10]在铣削TC11时发现,铣削加工表面粗糙度随着切削速度的增大而减小,切削参数中每齿进给量对表面粗糙度的影响最大。

显微硬度是加工过程中加工硬化和热软化共同作用的结果,均匀的加工硬化在一定程度上有利于提高工件的硬度和耐磨性。OOSTHUIZEN等[11]通过TC4铣削实验发现,表层显微硬度和硬化层深度随着每齿进给量的增大而增大。李军等[12]采用不同的工艺参数组合加工TC4发现,材料显微硬度在深度方向上出现硬化-软化-再次硬化-基体硬度4个变化阶段。谭靓等[13]在铣削加工钛合金TC17时发现,显微硬度出现软化-硬化-基体3个阶段的变化,在材料表面未出现硬化这一阶段,这可能是由于铣削温度高,表层材料处的热软化效应占据了主导地位。贺英伦等[14]探究了不同的冷却条件对TC4钛合金加工表面状态的影响,发现乳化液冷却条件可以明显降低加工表面显微硬度值。周子同等[15]探究了铣削参数对钛合金TB6表面完整性的影响,发现加工硬化程度随着切削速度的增大而降低,受每齿进给量和切削深度的影响并不明显。李锋等[16]在铣削加工TC11时发现,不同走刀方式下的显微硬度均呈现先软化再硬化,最后趋近于基体硬度的趋势。

加工中产生的残余应力是机械应力和热应力共同作用的结果,同时内部金属组织的变化也会导致残余应力的产生。一般而言,工件表面的残余压应力有利于提高工件的疲劳强度,残余拉应力则会降低工件疲劳强度。张宇等[17]通过铣削钛合金TC4发现,工件表面为残余压应力,在深度方向上逐渐转变为拉应力,表面残余压应力和残余应力层深度与每齿进给量、切削深度和切削宽度成正比,与铣削速度成反比。SARTORI等[18]在液氮冷却条件下加工钛合金TC4时发现,表面残余压应力增大,残余应力层深度明显增加。罗秋生等[19]通过铣削加工钛合金TC17发现,工件表面的残余压应力随着切削深度的增加而增大,随着进给量和切削速度的增大而减小。史恺宁等[20]研究了工艺参数对钛合金TB6表面完整性的影响,发现表面残余压应力随每齿进给量和切削宽度的增大而增大。对于TC11的侧铣加工,张中石[21]发现,不同冷却条件下试件表面都产生残余压应力,且比在干式环境下产生的切削残余压应力大。

钛合金表面变质层的微观组织变化主要会出现晶粒变形、晶粒细化以及物相的重新分布等微观组织演变现象,进而影响工件表面的物理、力学性能,最终影响工件的使用性能。LI 等[22]測试了不同工艺条件下TC4的铣削表层微观组织,发现材料塑性变形程度随每齿进给量和切削深度的增加而增加,而受切削速度的影响并不明显。PATIL等[23]车削加工TC4的实验结果表明,材料表层晶粒变形随着切削速度的增大而增大。当采用较小工艺参数铣削加工TC4时,杨振朝等[24]发现工件表面微观组织并没有明显变化,这可能是由于较小参数在工件表面产生的力热水平较低,对微观组织的影响较小。张中石[21]在铣削钛合金TC11时发现,切削加工后表层β相有增强,且晶粒发生了明显细化。

综上,现有研究主要基于试件开展,而整体叶轮等真实工件加工过程中的切削状态一直发生变化,零件表面不同部位表面完整性的形成与变化有待进一步探讨。本文以TC11钛合金材料整体叶轮为研究对象,对真实加工工况下的叶轮叶片表面完整性开展研究,分析切削参数的影响,从而为提高整体叶轮的表面质量和服役可靠性提供支撑。

1 试验设计

1.1 工件及刀具

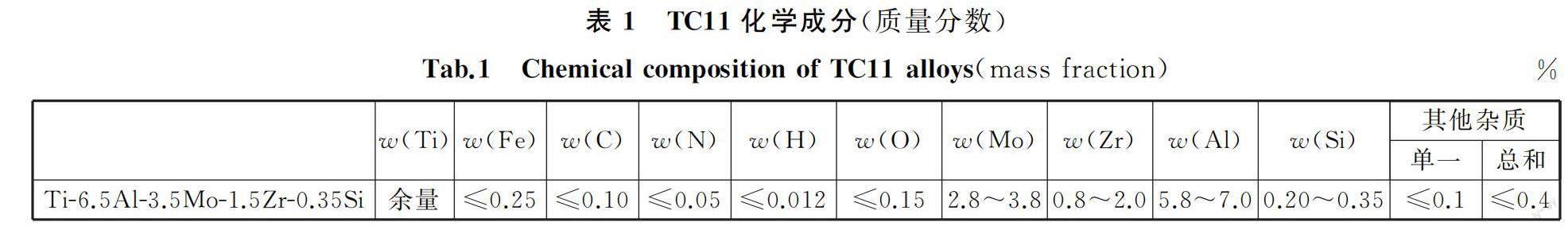

航空发动机整体叶轮所采用的TC11钛合金材料具有密度小、强度高、热稳定性强等优异性能,其化学成分如表1所示,常温下的物理性能如表2所示。

研究中所采用的航空发动机整体叶轮基本结构如图1所示。加工过程中,叶轮叶片及轮毂表面的状态主要由精加工确定,因此以叶轮的精加工工序为研究对象,通过改变加工中的工艺参数来研究其对叶片表面完整性的影响。当叶片精加工时,采用球头锥刀以提高刀具的刚性并减少刀具干涉问题。试验中选用的硬质合金材料刀具参数如表3所示。

1.2 整体叶轮铣削加工试验

叶轮叶片的精加工采用螺旋轨迹形式对称铣削,得到图2所示的叶片精加工刀路轨迹。试验设计安排如表4所示,以编号为1的试验组为基础,改变切削速度、每齿进给量、行距、切深和冷却方式,使用精雕五轴数控机床进行加工。每组参数下加工2个叶片,对比研究不同工艺下叶片表面完整性的变化。

1.3 测试方法

由于叶片是曲面形状,在实际加工时,工件刚度和刀具姿态等可变工况参数随着叶片曲率的变化而发生改变,因此在铣削加工参数相同时,叶片不同区域的表面完整性会随着可变工况参数的变化而变化。为对真实加工工况下叶轮叶片表面完整性进行系统研究,本文将叶片按曲率大小进行分区域分析。

在叶轮上的叶片采用表4参数加工完成之后,将精加工后的叶片从叶轮上裁剪下来,按图3所示区域对叶片进行分割,并对分割后的叶片进行表面完整性检测,在各区域中的1点处检测表面粗糙度、表面形貌和显微硬度,在2点处检测残余应力,在3点处检测金相组织。

对于裁剪分割后的叶片试片,使用Alicona G4仪器检测叶片的表面粗糙度和表面形貌,采用×20倍镜头扫描0.5 mm×0.5 mm区域,对扫描结果进行处理,得到叶片的表面粗糙度值Ra及表面形貌。在显微硬度测试方面,使用FM-800型显微硬度测试系统检测叶片表面显微硬度,使用5 N的载荷,经过一定时间后卸除载荷,通过计算压痕面积可得叶片表面显微硬度值。在残余应力测试方面,使用PROTO残余应力测试分析系统检测叶片表层残余应力,利用X射线衍射法原理,通过浸泡法对叶片表面剥层,直至材料基体,完成对叶片表面的残余应力检测。在金相组织测试方面,对分割后的叶片经过镶样、打磨、抛光处理,使用腐蚀液腐蚀材料10 s,利用DMI5000M金相显微镜得到材料的金相组织图。

2 工艺参数对叶片表面完整性的影响分析

2.1 加工表面粗糙度

机械加工中的加工残留高度、振动、塑性变形等因素都会影响叶片表面粗糙度。叶片表面粗糙度的检测结果如图4所示,图4中的区域A~E如图3所示。

如图4a所示,叶片表面粗糙度随着加工行距的减小而减小,当行距从0.3 mm减小至0.16 mm时,叶片表面粗糙度Ra平均值从0.64 μm减小至0.48 μm。这是由于行距越小,叶片表面的残余高度越小,加工后的实际表面粗糙度也就越小。由检测方案与叶片几何形状可知,区域A和B检测点靠近叶片前缘,区域C和D检测点处于叶片中部,区域E检测点靠近叶片后缘,两个叶片的实际粗糙度与理论残余高度整体呈现沿叶片前缘向后缘方向减小的趋势,具体从前缘平均粗糙度0.65 μm减小到后缘0.48 μm。这是由于靠近前缘处的叶片宽度较大,刀路密度较小,因此相较于叶片中部和靠近叶片后缘部分,该区域实际加工行距大,残余高度也大。叶片宽度较窄区域处的刀路轨迹密集,相邻刀路的重叠加工区域变大,因此靠近后缘处的叶片表面粗糙度整体小于靠近前缘处的叶片表面粗糙度。

如图4b所示,对比相同区域不同切削速度加工所产生的表面粗糙度可以发现,相同区域不同的切削速度加工完后的表面粗糙度比较稳定,基本保持一致。从区域A、B到区域C、D,表面粗糙度随着切削速度的增大,整体呈增大趋势。这是由于当切削速度增大时,刀具与工件在切削区域相互作用加剧,摩擦热增大,切削力增大,导致刀具磨损加剧,从而增大了工件表面粗糙度。

如图4c所示,在区域A、B、C、D,每齿进给量增大在一定程度上会造成表面粗糙度值的增大,当每齿进给量从0.06 mm增大至0.1 mm时,叶片平均粗糙度从0.4 μm增大至0.62 μm。这主要是因为每齿进给量增大会导致刀具每齿切削时的未变形切屑厚度增大,切削载荷的增大引起了切削力变大,可能会导致切削振动的增大,从而增大了加工表面的波纹度。同时,从区域A到E,表面粗糙度值从0.79 μm减小至0.41 μm,(a)行距对表面粗糙度的影响(b)切削速度对表面粗糙度的影响(c)每齿进给量对表面粗糙度的影响(d)切深对表面粗糙度的影响这是因为刀路的逐渐密集,残留高度不断减小,所以整体上粗糙度值也呈减小趋势。

如图4d所示,改变切削深度对加工各区域表面粗糙度的影响不明显,不同切深下,表面粗糙度平均值在0.62 μm左右浮动。对于较密的行距,一定程度范围内切削深度的增加不会改变理论上残留高度的大小,主要会影响切削力的大小。

2.2 加工表面微观形貌

表面形貌体现了表面所具有的微观几何形状,是工件在加工过程中由于随机的不确定因素综合作用而残留在工件表面上的微观几何形态。

如图5所示,球头铣刀加工表面形貌主要由进给方向和行距方向的未切除材料构成。刀具旋转过程中沿进给方向移动并切除材料,刀具刀刃的摆线型运动轨迹会形成进给方向的材料残留。球头铣刀多次走刀时,相邻刀路扫掠轨迹相交位置的材料未被切除,形成行距方向残留,其形成位置在行距方向上等间隔出现。进给方向残留和行距方向残留最终组成了加工表面微观形貌。

在叶片加工轨迹的规划中,主要采用流线型轨迹以获得连续的加工刀路,因此行距会跟着叶片不同区域的宽度有所变化。如图6所示,由于区域A与B处于叶片前缘附近,该处叶片宽度相比区域C与D所处的叶片中间区域较宽,因此刀路比较稀疏,实际行距明显大于后两者的实际行距。区域E接近叶片后缘,此处叶片宽度较窄,刀路密度大,加工表面相较于前4个检测区域光滑。

分析不同切削参数的影响时,主要选取叶片区域A作为对比研究区域。行距主要影响行距方向的残留高度。如图7a所示,加工中设置的行距越大,加工后表面微观形貌的行距残留高度也越大。每齿进给量改变的是进给方面残留高度出现的间距大小和残留高度的数值大小。切削速度对表面形貌的影响如图7b所示。随着切削速度的增大,叶片表面进给方向和行距方向残留高度出现的间距相近,但残留高度逐渐增大。切削速度对残留高度的影响主要与刀具和切削区域的相互作用有关,切削速度提高增加了切削力和切削热,从而使得表面摩擦加剧,残留高度增大。

如图7c所示,当每齿进给量为0.06 mm时,刀具沿进给方向的切削更细腻,进给残留高度最小。随着每齿进给量的增大,刀具沿进给方向的平动加快,叶片的切削过程更为粗糙,因此工件表面的进给残留高度更大。切削深度的影响如图7d所示,当改变切削深度时,对叶片表面形貌的影响不明显。

通过观察各切削参数影响的表面形貌可以发现,由于各参数是在真实工况下选取及改变,所有参数相对合理,因此对比其他文献报道的不合理参数切削时[25],叶片各区域表面光滑,没有出现划痕、划伤、毛刺、凹坑等缺陷。

2.3 加工表面显微硬度

在机械加工中,各种因素都会影响工件最终的表面显微硬度。影响表面显微硬度的主要因素是加工硬化和热软化作用。在切削过程中,由于塑性变形所引起的加工硬化,以及钛吸收大气中的氧等元素引起的脆化作用,最终导致工件表面显微硬度增大,而在切削加工过程中,由于摩擦而产生的切削热使工件表面微观组织发生动态回复、再结晶等软化行为,导致工件表面的显微硬度减小,因而,工件的表面显微硬度取决于加工过程中的加工硬化和热软化的共同作用。试验中表面显微硬度的检测结果如图8所示。从图8中的数据可以看出,在切削参数不同组合的情况下,加工表面不同区域的显微硬度变化并不明显,均在335HV左右浮动,数值差异不大,这主要是由于TC11钛合金材料强度及熔点温度较高,较小切削参数产生的力热耦合作用对材料塑性变形及软化行为的影响不大。

2.4 表层残余应力

一般情况下,残余应力可分为三种类型:宏观残余应力(多个晶粒范围内的平均值)、晶格间的残余应力、作用于晶粒间原子范围内的残余应力。影响残余应力的因素主要是机械应力引起的塑性变形、热应力引起的塑性变形和相变引起的体积变化。加工过程中,刀具对工件材料的剪切作用及刀具与工件之间的摩擦与挤压作用会在已加工表面产生残余压应力。塑性变形、刀具前刀面-切屑及刀具后刀面-工件之间的摩擦过程产生大量的切削热,使表面材料发生热膨胀,在冷却至室温过程中,表层的冷却速度大于亚表层的速度,受到亚表层的几何约束,表层产生拉应力,亚表层产生压应力。若材料发生相转变,残余应力还受到相变前后两相晶格参数等的影响,变化更加复杂。因此,工件最终的表层残余应力主要取决于加工中切削力和切削温度的共同作用。

相同切削參数下,叶片不同区域产生的切削力和切削温度差别不大,残余应力差别也不大,因此主要选取叶片区域A进行残余应力检测分析。行距对残余应力的影响如图9所示,行距主要影响切削宽度,虽然切削宽度增大会导致切削力增大,但此变化对表层残余应力的影响相对较小,表层情况基本保持不变。沿深度方向,残余压应力表现出先微弱减小至再增大到峰值最后到达基体的趋势,在25 μm至45 μm处达到最大,最大值处残余压应力分布情况与表层呈现相似规律,即受行距大小影响较小。

如图10所示,切削速度增大时,工件表层残余压应力呈现先增大后减小的趋势,80 m/min切削速度下的表层残余压应力值较大,平行进给方向上最大值达到275 MPa,垂直进给方向上达到400 MPa,60 m/min切削速度和100 m/min切削速度下的表层残余压应力值较为接近。三种切削速度下材料中均产生残余压应力,表明切削力的作用占据主导,但切削速度的持续增大会提高切削热的影响,切削热引入的残余拉应力抵消掉一部分切削力产生的残余压应力,导致工件表层残余压应力在60~100 m/min切削速度范围内先增大后减小。沿深度方向,平行进给方向残余压应力先微弱减小再增大到峰值最后到达基体,最大值出现在距离加工表面25 μm至45 μm处,与表层残余压应力分布呈现相似规律。垂直进给方向此增大趋势较弱,因此表层残余压应力最大。

如图11所示,随着每齿进给量的增大,表层残余压应力值先增大后减小。每齿进给量的增大使得切屑厚度增加,切削力增大,因此切削力造成的残余压应力作用越明显,但每齿进给量增大使得单位时间所产生的热量也变多,从而使得切削热带来的残余拉应力影响提高,二者综合影响,使得0.08 mm每齿进给量下残余压应力达到最大,平行和垂直进给方向上最大残余应力分别达到275 MPa和400 MPa,随后一部分残余压应力与切削热的影响相抵消,造成0.1 mm每齿进给量下残余压应力减小。平行进给方向上的残余压应力沿深度方向在25 μm至45 μm处达到峰值。

同行距的影响相似,切深对加工表层残余应力的影响也相对较小,虽然切深增加,材料去除量增大,但切深对切削力和切削热的影响较小,因此残余应力的变化也相对较小。如图12所示,在三种切削深度下,工件表层产生的都是残余压应力,随着切深的变化,表层残余应力值的变化不明显,深度上应力峰值出现在15 μm至30 μm处,整体大小极为接近。

切削液的冷却和润滑作用均有利于提高加工表面质量,选用合理的切削液可以减少切屑、刀具与工件接触面间的摩擦,降低切削区温度,使切削区金属表面的塑性变形程度下降,减小表层残余应力。如图13所示,水基冷却下的表层残余压应力值显著高于油基冷却下的表层残余压应力值。但随着深度的增加,水基冷却的残余应力迅速减小,在残余压应力的最小值处小于油基冷却残余压应力的最小值,因此,水基冷却液在切削表层得到的残余压应力远高于油基冷却液,平行和垂直进给方向水基冷却表层的残余应力可分别达260 MPa和400 MPa,但在切削亚表面,25 μm左右的深度处,残余压应力快速减小至小于油基冷却液的残余压应力。

2.5 表层金相组织

切削过程中,在强烈的热力耦合作用下,被加工材料表层的微观组织会发生复杂演变,最终导致加工表层材料的微观组织不同于基体材料,发生改变的表层材料称为“表面变质层”。

钛合金表面变质层主要出现晶粒变形、晶粒细化以及物相的重新分布等微观组织演变现象,其形成机理受以下三方面变形行为的影响:塑性变形、动态再结晶和相变。塑性变形是指在切削加工中,材料的加工表面会受到刀具后刀面的高速摩擦与挤光作用,造成工件表层晶粒中产生位错滑移和孪生;此外,第一变形区和第二变形区产生的切削热也会传递到加工表层导致材料发生动态再结晶软化。动态再结晶是指切削过程中的高应变和高应变率使得加工表层的位错密度迅速增加,材料的變形储能大量累积,当变形储能达到一定临界值且加工表层温度达到动态再结晶温度时,材料会在位错密度高的亚晶、缺陷或杂质处发生形核,并生长为新的晶粒。当加工表层温度超过钛合金的相变温度时,还会导致表层钛合金材料发生由α-Ti相到β-Ti相的转变,相变程度受切削参数和冷却速率的影响。

分析不同行距、切削速度、每齿进给量和切削深度影响下钛合金叶片不同区域的金相组织发现,加工表面不同区域微观组织变化较小,没有产生区别于基体材料的变质层。加工工件典型金相组织如图14所示,基体的微观组织由初生α相和晶间残余β相组成,两相均呈现等轴状。对加工表面附近的金相组织进行分析,可以观察到晶粒的切断,但并没有发现晶粒沿加工方向的偏转及晶粒细化的发生,采用image-pro plus软件对晶粒尺寸进行分析和统计,基体及加工表面的晶粒尺寸均集中在11~14 μm之间,因此在叶片切削精加工过程中,叶片表面的力热水平并没有使表面产生区别于基体的变质层。

产生这一现象主要有两个原因。一是切削工艺本身的特点。在切削过程中,刀齿不断切入、切出工件表面,对于加工后的工件,其切削深度低于名义上的切削深度,使得切削加工对加工表面的影响较小。二是切削工艺参数的原因。在精加工阶段,切深最大为0.35 mm,行距最大为0.3 mm,铣削速度最大为100 m/min,每齿进给量最大为0.1 mm,工艺参数数值均较小,未采用极端的切削参数,则在加工表面所产生的力热水平低,对加工表面的影响较小,因而在叶片表面并没有产生相应的变质层,其物理、力学性能与材料原始状态相同,保持了较好的一致性。

3 结论

(1)切削参数中,行距和每齿进给量对叶片表面粗糙度影响最大。行距从0.3 mm减小至0.16 mm,叶片表面的残余高度减小,叶片表面粗糙度平均值从0.64 μm减小至0.48 μm。每齿进给量从0.06 mm增加至0.1 mm,切削力和切削振动增大,在一定程度上增大了表面粗糙度,叶片平均粗糙度从0.4 μm增大至0.62 μm。切削速度及切深对粗糙度的影响不显著。

(2)行距和每齿进给量影响行距残留高度和进给残留高度,对表面形貌影响最为明显,随行距和每齿进给量的增加,残留高度也随着增加,且由于本文切削参数较为合理,故工件表面没有产生划痕、划伤和毛刺等缺陷。

(3)各切削参数对叶片加工表面的显微硬度影响不大,在本文选取的切削参数范围内,各切削参数影响下叶片不同区域的平均显微硬度均在335HV左右浮动,数值差异不大。

(4)叶片铣削后表层残余应力均表现为压应力,行距、切深对残余应力的影响较小。随切削速度和每齿进给量的增大,表层压应力先增大后减小,沿深度方向表现出先微弱减小再增大到峰值最后到达基体的趋势,最大值出现在距离加工表面25 μm至45 μm处,平行和垂直进给方向上最大残余应力分别达到275 MPa和400 MPa。水基冷却液在加工表层达到远高于油基冷却液的残余压应力,平行和垂直进给方向水基冷却表层可分别达260 MPa和400 MPa的残余应力,但在切削亚表面25 μm左右的深度处,残余压应力快速减小至小于油基冷却液的残余压应力。

(5)叶片精加工时,材料去除量小,工艺参数所产生的力热水平低,对叶片表面的显微硬度影响较小,也没有产生区别于基体材料的变质层,工件保持了较好的一致性。

参考文献:

[1]孙杰,国凯,杨斌. 钛合金航空结构件加工刀具与工艺技术研究现状[J]. 航空制造技术,2021,64(16):74-86.

SUN Jie,GUO Kai,YANG Bing. Review on Cutting Tool and Processing Technology for Titanium Alloy Aviation Components[J]. Aeronautical Manufacturing Technology,2021,64(16):74-86.

[2]沈雪红,张定华,姚倡锋,等. 钛合金切削加工表面完整性形成机制研究进展[J]. 航空材料学报,2021,41(4):1-16.

SHEN Xuehong,ZHANG Dinghua,YAO Changfeng,et al. Research Progress on Formation Mechanism of Surface Integrityin Titanium Alloy Machining[J]. Journalof Aeronautical Materials,2021,41(4):1-16.

[3]黄强. 航空钛合金加工方法及表面完整性控制技术[J]. 金属加工(冷加工),2021(7):1-5.

HUANG Qiang. Aerospace Titanium Alloy Machining Methods and Surface Integrity Control Technologies[J]. Metal Machining(Cold Machining),2021(7):1-5.

[4]HASSANPOUR H,RASTI A,SADEGHI M H,et al. Investigation of Roughness,Topography,Microhardness,White Layer and Surface Chemical Composition in High Speed Milling of Ti-6Al-4V Using Minimum Quantity Lubrication[J]. Machining Science and Technology,2020,24(6):719-738.

[5]DAYMI A,BOUJELBENE M,LINARES J,et al. Influence of Workpiece Inclination Angle on the Surface Roughness in Ball End Milling of the Titanium Alloy Ti-6Al-4V[J]. Journal of Achievements in Materials and Manufacturing Engineering,2009,35(1):79-86.

[6]WIKA K K,GURDAL O,LITWA P,et al. Influence of Supercritical CO2 Cooling on Tool Wear and Cutting Forces in the Milling of Ti-6Al-4V[J]. Procedia CIRP,2019,82:89-94.

[7]YAO C F,WU D X,JIN Q C,et al. Influence of High-speed Milling Parameter on 3D Surface Topography and Fatigue Behavior of TB6 Titanium Alloy[J]. Transactions of Nonferrous Metals Society of China,2013,23(3):650-660.

[8]LIU J,SUN J,CHEN W. Surface Integrity of TB6 Titanium Alloy after Dry Milling with Solid Carbide Cutters of Different Geometriy[J]. The International Journal of Advanced Manufacturing Technology,2017,92(12):4183-4198.

[9]姚倡鋒,张定华,黄新春,等. TC11钛合金高速铣削的表面粗糙度与表面形貌研究[J]. 机械科学与技术,2011,30(9):1573-1578.

YAO Changfeng,ZHANG Dinghua,HUANG Xinchun,et al. Exploring Surface Roughness and Surface Morphologyof High-speed Milling TC11 Titanium Alloy[J]. Mechanical Science and Technology for Aerospace Engineering,2011,30(9):1573-1578.

[10]王鑫. 钛合金TC11和TC17的铣削加工性研究[D]. 济南:山东大学,2010.

WANG Xin. Machinability Investigation for Milling of TC11 and TC17 Titanium Alloys[D]. Jinan:Shangdong University,2010.

[11]OOSTHUIZEN G A,NUNCO K,CONRADIE P J T,et al. The Effect of Cutting Parameters on Surface Integrity in Milling Ti6Al4V[J]. South African Journal of Industrial Engineering,2016,27(4):115-123.

[12]李军,任成祖,杨晓勇,等. 钛合金(Ti-6Al-4V)铣削参数对表面完整性影响研究[J]. 机械设计,2016,33(4):1-6.

LI Jun,REN Chengzu,YANG Xiaoyong,et al. Effects of Milling Parameters on Surface Integrity of Titanium Alloy(Ti-6Al-4V)[J]. Journal of Machine Design,2016,33(4):1-6.

[13]谭靓,张定华,姚倡锋. 高速铣削参数对TC17钛合金表面变质层的影响[J]. 航空材料学报,2017,37(6):75-81.

TAN Liang,ZHANG Dinghua,YAO Changfeng. Effect of High-speed Milling Parameters on Surface Metamorphic Layer of TC17 Titanium Alloy[J]. JournalofAeronautical Materials,2017,37(6):75-81.

[14]贺英伦,任成祖,杨晓勇,等. 冷却条件对Ti-6Al-4V铣削表面完整性影响研究[J]. 机械科学与技术,2016,35(5):729-733.

HE Yinglun,REN Chengzu,YANG Xiaoyong,et al. Effects of Cooling Conditions on Surface Integrity during Side-milling of TC4 Alloy[J]. Mechanical Science and Technology for Aerospace Engineering,2016,35(5):729-733.

[15]周子同,崔季,陈志同,等. TB6钛合金铣削表面完整性试验研究[J]. 航空制造技术,2015(8):66-69.

ZHOU Zitong,CUI Ji,CHEN Zhitong,et al. Experimental Research on Surface Integrity of TB6 Titanium Alloy[J]. Aerospace Manufacturing Technology,2015(8):66-69.

[16]李锋,李涌泉,李文科,等. 刀具走刀方式对TC11薄壁件铣削表面质量影响规律研究[J]. 表面技术,2017,46(7):250-254.

LI Feng,LI Yongquan,LI Wenke,et al. Effect of Tool Path Mode on Milled Surface Quality of TC11 Thin-walled Parts[J],Surface Technology,2017,46(7):250-254.

[17]张宇,李亮,戎斌,等. TC4钛合金条形零件铣削加工表面残余应力测试与分析[J]. 机械制造与自动化,2016,45(2):25-27.

ZHANG Yu,LI Liang,RONG Bin,et al. Testing and Analysis of Milling Surface Residual Stress in TC4 Titanium Alloy Bar Parts[J]. Machine Building &Automation,2016,45(2):25-27.

[18]SARTORI S B A,BRUSCHI S,GHIOTTI A. Machinability of the EBM Ti6Al4V in Cryogenic Turning[J]. Key Eng. Mater.,2015,651/653:1183-1188.

[19]罗秋生,姚倡锋,任军学. TC17钛合金高速铣削参数对表面残余应力影响研究[J]. 机械科学与技术,2011,30(9):1500-1503.

LUO Qiusheng,YAO Changfeng,REN Junxue,et al. Effect of Milling Parameters on Surface Residual Stress of Titanium Alloy TC17 in High-speed Milling[J]. Mechanical Science and Technology for Aerospace Engineering,2011,30(9):1500-1503.

[20]史愷宁,靳琪超,武导侠,等. 钛合金TB6铣削参数对表面完整性的影响研究[J]. 航空制造技术,2013(7):83-87.

SHI Kaining,JIN Qichao,WU Daoxia,et al. Effect of Milling Parameter on Surface Integrity of TB6 Titanium Alloy[J]. Aerospace Manufacturing Technology,2013(7):83-87.

[21]张中石. 不同冷却条件铣削钛合金TC11表面质量及疲劳性能试验研究[D]. 哈尔滨:哈尔滨理工大学,2021.

ZHANG Zhongshi. Experimental Study on Surface Quality and Fatigue Properties of Milling Titanium Alloy TC11 under Different Cooling Conditions[D]. Harbin:Harbin University of Science and Technology,2021.

[22]LI B,ZHANG S,LI J,et al. Quantitative Evaluation of Mechanical Properties of Machined Surface Layer Using Automated Ball Indentation Technique[J]. Mater. Sci. Eng. A,2020,773:138717.

[23]PATIL S,JADHAV S,KEKADE S,et al. The Influence of Cutting Heat on the Surface Integrity during Machining of Titanium Alloy Ti6Al4V[J]. Procedia Manufacturing,2016,5:857-869.

[24]杨振朝,张定华,姚倡锋,等. TC4钛合金高速铣削参数对表面完整性影响研究[J]. 西北工业大学学报,2009,27(4):538-543.

YANG Zhenchao,ZHANG Dinghua,YAO Changfeng,et al. Effects of High-speed Milling Parameters on Surface Integrity of TC4 Titanium Alloy[J]. Journal of Northwestern Polytechnical University,2009,27(4):538-543.

[25]RANGANATH S,GUO C,HOLT S. Experimental Investigations into the Carbide Cracking Phenomenon on Inconel 718 Superalloy Material[C]∥Proceedings of the International Manufacturing Science and Engineering Conference. West Lafayette,2009:33-39.

(编辑 袁兴玲)

作者简介:吴泽刚,男,1984年生,博士研究生。研究方向为航空发动机用钛合金切削加工表面完整性。E-mail:wuzegang86@163.com。罗 明(通信作者),男,1983年生,教授、博士研究生导师。研究方向为智能制造技术、复杂结构精密制造、制造过程监测优化及航空复材制造技术。E-mail:luoming@nwpu.edu.cn。